一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及机械制造技术领域,尤其涉及一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法。

背景技术

激光粉床熔融成形方法是近年来金属3D打印领域做常用也发展最迅速的技术,受到了工业界和学术界的广泛关注。在成形过程中,计算机系统控制激光高能束流选择性地熔化金属粉末,通过逐层堆积的方法实现复杂零部件的快速成形,具有节约材料,尺寸精度高等优点,目前已满足了部分金属结构材料(如镍基高温合金,铝合金,钛合金,不锈钢等)的成形要求。

但是,在广泛应用在航空航天、汽车,能源工业等领域并且工作温度较高的沉淀强化镍基高温合金零件方面,却存在很大技术困难。沉淀镍基高温合金为了提升高温力学性能以及长时间的稳定性,主要采用γ’相沉淀强化,也就要求其化学成分中铝+钛元素含量较高,这直接导致了该类合金热裂敏感性高,很难运用在焊接及其他激光增材制造过程中。在激光粉床熔融成形过程中产生的高温(3000℃以上)以及较快的冷却速率(107K/s量级),从而产生极大的残余应力,在晶界偏析的不利影响下,使得沉淀强化镍基高温合金在此过程中产生开略,严重影响该合金的致密度和力学性能。

目前有人通过添加剂细化晶粒的方法,解决了钛合金(参见“Additivemanufacturing of ultrafine-grained high-strength titanium alloys”,Duyao Zhang等,Nature,第576卷,第91-95页)和高强铝合金(参见“3D printing of high-strengthaluminium alloys”,John H.Martin等,Nature,第549卷,第365-369页)在激光粉床熔融成形过程中的开裂问题。该类方法大幅度将打印组织中的柱状晶转变为等轴晶,极大地改善了液相的补缩,从而解决了裂纹。然而,对于长期在高温下服役且保持组织稳定的沉淀强化镍基高温合金来讲,大部分的常用细化剂无法对其组织进行细化,所以不适用于解决其在激光粉床熔融成形产生热裂的问题。

尽管国内外已开展了一些通过优化工艺改善激光粉床熔融成形方法铸造镍基高温合金热裂的研究工作并取得一定成果(参见“Selective laser melting of the hard-to-weld IN738LC superalloy:Efforts to mitigate defects and the resultantmicrostructural and mechanical properties”,H.Wang等,Journal of Alloys andCompounds,第807卷),但对于不同粉末供应商的同种合金粉末或同一供应商的不同批次的合金粉末原材料以及不同3D打印设备组合,都需要重新摸索适宜的工艺参数,时间成本较高。此外,对于合金元素铝与钛含量较高的沉淀强化镍基高温合金来说,激光粉床熔融成形的工艺窗口极小,仍无法保证工艺稳定。

因此,亟需开发一种针对沉淀强化镍基高温合金的激光粉床熔融成形方法,从而解决沉淀强化镍基高温合金的热裂问题。

发明内容

鉴于现有技术中存在的问题,本发明提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述激光粉床熔融成形方法利用5~10kHz频率、50~90%占空比的脉冲激光作用于沉淀强化镍基高温合金,解决了激光粉床熔融成形沉淀强化镍基高温合金的热裂问题,并且成形件的晶粒得到了明显的细化作用,从而提高了该材料的力学性能。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法包括:沉淀强化镍基高温合金粉末在频率为5~10kHz、占空比为50~90%的脉冲激光下激光粉床熔融成形,成形件经冷却后,得到沉淀强化镍基高温合金零件。

本发明提供的减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法中频率为5~10kHz、占空比为50~90%的脉冲激光相较于连续激光而言具有更佳的晶粒细化作用,而而且能够减少易发生开裂的大角度晶界,并控制元素的在晶界处的偏析,从而能够消除成形后零件的热裂纹,提高成形零件的力学性能。

本发明通过将脉冲激光频率和占空比控制在特定范围内,更有利于细化晶粒,减少热裂纹。

本发明所述沉淀强化镍基高温合金是指由镍为主要基体元素且通过在过饱和固溶体中溶质原子偏聚区和/或由饱和固溶体脱溶出的微粒弥散分布于基体中而产生强化作用的合金。

本发明所述脉冲激光的频率为5~10kHz,例如可以是5kHz、5.5kHz、6kHz、6.5kHz、7kHz、8kHz或10kHz等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述脉冲激光的占空比为50~90%,例如可以是50%、55%、60%、65%、70%、75%、80%、85%或90%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述沉淀强化镍基高温合金为IN738LC沉淀强化镍基高温合金。

对于长期在高温下服役且保持组织稳定的沉淀强化镍基高温合金来讲,常规细化剂添加的方法无法对其组织进行细化,本申请通过采用脉冲激光的方式大大细化了其晶粒尺寸,提高了力学性能和服役寿命。

优选地,所述沉淀强化镍基高温合金粉末的粒度D50为20~35μm,例如可以是20μm、22μm、24μm、25μm、26μm、28μm、30μm、32μm或35μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明优选选用粒度D50为20~35μm的沉淀强化镍基高温合金粉末,能够得到晶粒更细化,力学性能更佳的成形零件。

优选地,所述IN738LC沉淀强化镍基高温合金按质量分数包括如下组成C:0.10~0.20%,Cr:15.7~16.3%,Co:8.0~9.0%,W:2.4~2.8%,Mo:1.5~2.0%,Al:3.2~3.7%,Ti:3.0~3.5%,Fe:≤0.5%,Nb:0.6~1.1%,Ta:1.5~2.0%,B:0.005~0.015%,Zr:0.05~0.15%,杂质元素:≤0.55%,其余为镍。

本发明的IN738LC沉淀强化镍基高温合金中C含量为0.10~0.20%,例如可以是0.10%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%或0.20%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

Cr含量为15.7~16.3%,例如可以是15.7%、15.8%、15.9%、16%、16.1%、16.2%或16.3%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

Co含量为8.0~9.0%,例如可以是8.0%、8.2%、8.3%、8.4%、8.5%、8.6%、8.7%、8.8%、8.9%或9.0%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

W含量为2.4~2.8%,例如可以是2.4%、2.45%、2.49%、2.54%、2.58%、2.63%、2.67%、2.72%、2.76%或2.8%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

Mo含量为1.5~2.0%,例如可以是1.5%、1.56%、1.62%、1.67%、1.73%、1.78%、1.84%、1.89%、1.95%或2.0%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

Al含量为3.2~3.7%,例如可以是3.2%、3.26%、3.32%、3.37%、3.43%、3.48%、3.54%、3.59%、3.65%或3.7%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

Ti含量为3.0~3.5%,例如可以是3.0%、3.06%、3.12%、3.17%、3.23%、3.28%、3.34%、3.39%、3.45%或3.5%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

Fe含量≤0.5%,例如可以是0.1%、0.15%、0.19%、0.24%、0.28%、0.33%、0.37%、0.42%、0.46%或0.5%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

Nb含量为0.6~1.1%,例如可以是0.6%、0.66%、0.72%、0.77%、0.83%、0.88%、0.94%、0.99%、1.05%或1.1%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

Ta含量为1.5~2.0%,例如可以是1.5%、1.56%、1.62%、1.67%、1.73%、1.78%、1.84%、1.89%、1.95%或2.0%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

B含量为0.005~0.015%,例如可以是0.005%、0.007%、0.008%、0.009%、0.01%、0.011%、0.012%、0.013%、0.014%或0.015%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

Zr含量为0.05~0.15%,例如可以是0.05%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%或0.15%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

杂质元素含量为≤0.55%,例如可以是0.1%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%或0.55%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

优选地,所述激光粉床熔融成形的装置为激光粉床熔融设备。

优选地,先将沉淀强化镍基高温合金粉末置于激光粉床熔融设备的成形腔中形成粉末层,再进行激光粉床熔融成形。

优选地,所述粉末层的厚度为30~50μm,例如可以是30μm、32μm、35μm、40μm、42μm、45μm或50μm等。

优选地,在形成粉末层之前,将所述激光粉床熔融设备的成形腔抽真空。

优选地,所述抽真空后的真空度为3~10Pa,例如可以是3Pa、4Pa、5Pa、6Pa、7Pa、8Pa、9Pa或10Pa等。

优选地,所述粉末层在激光粉床熔融成形前进行预热。

优选地,所述预热的温度≥100℃,例如可以是100℃、120℃、150℃、180℃、200℃、220℃或230℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明优选先进行预热后再进行激光粉床熔融成形,更有利于防止沉淀强化镍基高温合金的热裂。

优选地,所述激光粉床熔融成形在保护气氛中进行。

优选地,所述保护气氛包括氩气和/或氦气。

优选地,所述脉冲激光的光束直径为50~100μm,例如可以是50μm、55μm、60μm、65μm、70μm、75μm、或80μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述脉冲激光的功率为100~300W,例如可以是150W、180W、200W、220W、250W或300W等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述脉冲激光的扫描速度为500~1500mm/s,例如可以是500mm/s、600mm/s、700mm/s、800mm/s、900mm/s或1200mm/s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述脉冲激光的扫描间距为50~100μm,例如可以是50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述脉冲激光的频率为6~8kHz,例如可以是6kHz、6.5kHz、7kHz或8kHz等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述脉冲激光的占空比为40~80%,例如可以是40%、45%、50%、55%、60%、65%、70%、75%或80%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述冷却包括自然冷却。

作为本发明优选的技术方案,所述方法包括如下步骤:

(1)将激光粉床熔融设备的成形腔内抽真空至3~10Pa之后,充入保护气氛;

(2)在保护气氛下将粒度D50为20~35μm的沉淀强化高温化合金粉末置于所述激光粉床熔融设备的成形腔中形成30~50μm粉末层,所述粉末层预热至温度≥100℃;

(3)所述粉末层在频率为5~10kHz、占空比为50~90%、光束直径为50~100μm、功率为100~300W、扫描速度为500~1500mm/s和扫描间距为50~100μm的脉冲激光下激光粉床熔融成形,成形件经自然冷却后,得到沉淀强化镍基高温合金零件。

本发明对所述沉淀强化镍基高温合金零件的形状没有特殊限制,可根据实际工艺需要得到不同形状的沉淀强化镍基高温合金零件。

与现有技术相比,本发明至少具有以下有益效果:

(1)本发明提供的减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法利用脉冲激光高冷却速率的特点,减少了易发生开裂的大角度晶界,控制了元素的在晶界处的偏析,从而解决了激光粉床熔融成形沉淀强化镍基高温合金的热裂问题;

(2)本发明提供的减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法提高了成形零件的力学性能,拉伸强度提升30%以上,拉伸强度≥900MPa;

(3)本发明提供的减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法大大细化了晶粒尺寸,成形零件的晶粒尺寸≤60μm。

附图说明

图1是本发明实施例1提供的减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法制得的沉淀强化镍基高温合金零件示意图。

图2是本发明实施例1和对比例1制得的沉淀强化镍基高温合金零件的光学显微镜图。

图3是本发明实施例1和对比例1制得的沉淀强化镍基高温合金零件的电子背散射衍射图。

图4是本发明实施例1和对比例1制得的沉淀强化镍基高温合金零件的拉伸曲线图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

一、实施例

实施例1

本实施例提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法包括如下步骤:

(1)将激光粉床熔融设备的成形腔内抽真空至5Pa之后,充入纯度为99.99%的氩气作为保护气氛;

(2)在保护气氛下将粒度范围在15~53μm且粒度D50为30.1μm的IN738LC沉淀强化高温化合金粉末置于所述激光粉床熔融设备的成形腔中形成30μm粉末层,所述粉末层预热至温度150℃;

(3)所述粉末层在频率为7kHz、占空比为70%、光束直径为100μm、功率为250W、扫描速度为800mm/s和扫描间距为50μm的脉冲激光下激光粉床熔融成形,成形件经自然冷却后,得到如图1所示的沉淀强化镍基高温合金零件。

材料为IN738LC的沉淀强化高温化合金粉末按质量分数包括如下组成C:0.12%,Cr:15.82%,Co:8.32%,W:2.58%,Mo:1.82%,Al:3.50%,Ti:3.48%,Nb:0.88%,Ta:1.78%,B:0.01%,Zr:0.06%,杂质元素:≤0.55%,其余为镍。

实施例2

本实施例提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法包括如下步骤:

(1)将激光粉床熔融设备的成形腔内抽真空至6Pa之后,充入纯度为99.99%的氦气作为保护气氛;

(2)在保护气氛下将粒度范围在16~45μm且粒度D50为25.3μm的IN738LC沉淀强化高温化合金粉末置于所述激光粉床熔融设备的成形腔中形成50μm粉末层,所述粉末层预热至温度100℃;

(3)所述粉末层在频率为10kHz、占空比为50%、光束直径为80μm、功率为100W、扫描速度为500mm/s和扫描间距为100μm的脉冲激光下激光粉床熔融成形,成形件经自然冷却后,得到沉淀强化镍基高温合金零件。

材料为IN738LC的沉淀强化高温化合金粉末按质量分数包括如下组成C:0.12%,Cr:15.82%,Co:8.32%,W:2.58%,Mo:1.82%,Al:3.50%,Ti:3.48%,Nb:0.88%,Ta:1.78%,B:0.01%,Zr:0.06%,杂质元素:≤0.55%,其余为镍。

实施例3

本实施例提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法包括如下步骤:

(1)将激光粉床熔融设备的成形腔内抽真空至4Pa之后,充入纯度为99.99%的氩气作为保护气氛;

(2)在保护气氛下将粒度范围在10~33μm且粒度D50为21.2μm的IN738LC沉淀强化高温化合金粉末置于所述激光粉床熔融设备的成形腔中形成40μm粉末层,所述粉末层预热至温度160℃;

(3)所述粉末层在频率为1kHz、占空比为80%、光束直径为85μm、功率为300W、扫描速度为1500mm/s和扫描间距为70μm的脉冲激光下激光粉床熔融成形,成形件经自然冷却后,得到沉淀强化镍基高温合金零件。

材料为IN738LC的沉淀强化高温化合金粉末按质量分数包括如下组成C:0.12%,Cr:15.82%,Co:8.32%,W:2.58%,Mo:1.82%,Al:3.50%,Ti:3.48%,Nb:0.88%,Ta:1.78%,B:0.01%,Zr:0.06%,杂质元素:≤0.55%,其余为镍。

实施例4

本实施例提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法除将步骤(3)中“频率为7kHz”替换为“频率为5kHz”外,其余均与实施例1相同。

实施例5

本实施例提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法除将步骤(3)中“频率为7kHz”替换为“频率为10kHz”外,其余均与实施例1相同。

实施例6

本实施例提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法除将步骤(3)中“占空比为70%”替换为“占空比为50%”外,其余均与实施例1相同。

实施例7

本实施例提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法除将步骤(3)中“占空比为70%”替换为“占空比为90%”外,其余均与实施例1相同。

实施例8

本实施例提供一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法除步骤(2)中不进行预热外,其余均与实施例1相同。

二、对比例

对比例1

本对比例提供一种沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法除将将步骤(3)中的“频率为7kHz、占空比为70%、光束直径为100μm、功率为250W、扫描速度为800mm/s和扫描间距为50μm的脉冲激光”替换为“光束直径为100μm、功率为250W、扫描速度为800mm/s和扫描间距为50μm的连续激光”外,其余均与实施例1相同。

对比例2

本对比例提供一种沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法除将步骤(3)中“频率为7kHz”替换为“频率为2kHz”外,其余均与实施例1相同。

对比例3

本对比例提供一种沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法除将步骤(3)中“频率为7kHz”替换为“频率为15kHz”外,其余均与实施例1相同。

对比例4

本对比例提供一种沉淀强化镍基高温合金热裂的激光粉床熔融成形方法,所述方法除将步骤(3)中“占空比为70%”替换为“占空比为30%”外,其余均与实施例1相同。

三、测试及结果

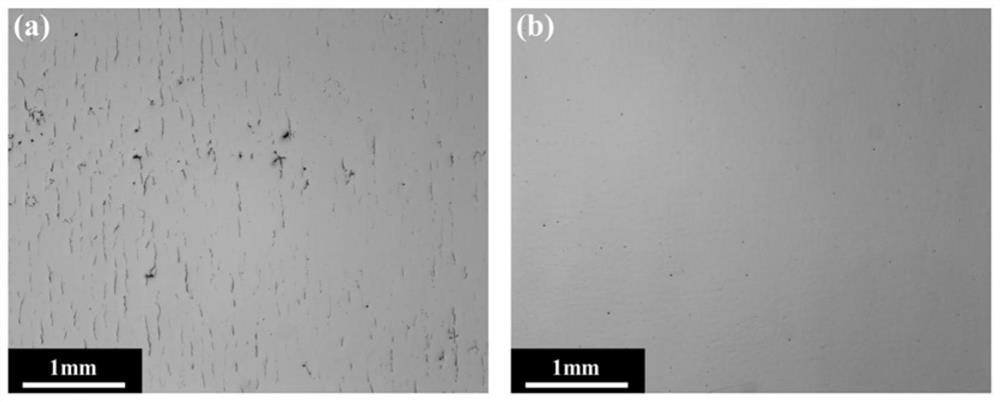

以实施例1和对比例1为例,其制备得到的沉淀强化镍基高温合金零件,进行机械磨抛后,放到BuehlerVibroMet震动抛光机上进行长达2h的振动抛光,利用光学显微镜对其表面进行测试,结果如图2所示;图2中(a)表示对比例1制得的沉淀强化镍基高温合金零件,图2中(b)表示实施例1制得的沉淀强化镍基高温合金零件,从图2中可以看出,实施例1中的沉淀强化镍基高温合金零件表面不存在热裂纹,而对比例1制得的沉淀强化镍基高温合金零件表面存在明显热裂纹。

以实施例1和对比例1为例,利用ZEISSMerlin扫描电子显微镜配备的EDASDigiview4电子背散射探头进行图谱测试,电压为20kV,电流为5nA,结果如图3所示。图3中(a)表示对比例1制得的沉淀强化镍基高温合金零件,图3中(b)表示实施例1制得的沉淀强化镍基高温合金零件,从图3以及计算可以看出,实施例1所述方法制备得到的沉淀强化镍基高温合金零件的晶粒尺寸由使用对比例1的86.3μm细化到了57.5μm。

以实施例1和对比例1为例,对其制备得到的沉淀强化镍基高温合金零件,进行850℃的高温拉伸测试,温度为室温(25℃),应变速率为0.01mm/mm/min,设备为ZJSYRDL100测试机以实施例1和对比例1为例,对其制备得到的沉淀强化镍基高温合金零件,进行拉伸测试,结果如图4所示。从图4以及计算可以看出,实施例1所述方法制备得到的沉淀强化镍基高温合金零件的强度由对比例1中的802.4MPa提升至1167.3MPa。

将二者的测试结果比较和计算后发现,采用本发明所述方法制备得到的成形件相比于连续激光的成形件,无裂纹缺陷。

以上实施例和对比例的测试结果如表1所示。

表1

从表1可以看出以下几点:

(1)综合实施例1~8可以看出,本发明提供的减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法通过采用脉冲激光进行处理,晶粒尺寸得到细化,其尺寸≤84μm,抗拉强度≥880MPa,解决了激光粉床熔融成形沉淀强化镍基高温合金的热裂问题,并提高了成形零件的力学性能;

(2)综合实施例1以及对比例1可以看出,实施例1中采用脉冲激光进行处理,相较于实施例1中采用连续激光而言,实施例1中的抗拉强度为1167.3MPa,晶粒尺寸为57.5μm,而对比例1中抗拉强度仅为802.4MPa,晶粒尺寸高达86.3μm,由此表明,本发明通过采用脉冲激光,细化了晶粒且提高了沉淀强化镍基高温合金的抗拉强度;

(3)综合实施例1、实施例4~5以及对比例2~3可以看出,实施例1、实施例4~5中频率分别为7kHz、5kHz和10kHz,相较于对比例2~3中频率分别为2kHz和15kHz而言,实施例1中的抗拉强度为1167.3MPa,晶粒尺寸为57.5μm,而实施例4~5中的抗拉强度分别为886.9MPa和986.7MPa,晶粒尺寸分别为83.4μm和77.6μm,对比例2~3中抗拉强度分别仅为832.7MPa和756.3MPa,对比例2中晶粒尺寸为85.6μm,对比例3中由于孔隙过多无法测量晶粒尺寸,由此表明,本发明通过将脉冲激光的频率控制在特定范围内,提高了抗拉强度并减小了晶粒尺寸,且通过进一步优选的范围更进一步得到了力学性能更优的沉淀强化镍基高温合金;

(4)综合实施例1、实施例6~7以及对比例4可以看出,实施例1、实施例6~7中占空比分别为70%、50%和90%,相较于对比例4中占空比为30%而言,实施例1中的抗拉强度为1167.3MPa,晶粒尺寸为57.5μm,而实施例6~7中的抗拉强度分别为1032.7MPa和936.4MPa,晶粒尺寸分别为74.5μm和79.3μm,对比例4中抗拉强度仅为732.1MPa,由于孔隙过多无法测量晶粒尺寸,由此表明,本发明通过将脉冲激光的占空比控制在特定范围内,提高了抗拉强度并减小了晶粒尺寸,且通过进一步优选的范围更进一步得到了力学性能更优的沉淀强化镍基高温合金。

综上所述,本发明提供的减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法利用脉冲激光高冷却速率的特点,大大细化了晶粒尺寸,晶粒尺寸≤84μm,而且减少了易发生开裂的大角度晶界,提高了成形零件的力学性能,抗拉强度≥880MPa,应用前景广阔。

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种减少沉淀强化镍基高温合金热裂的激光粉床熔融成形方法

- 一种粗化沉淀强化镍基高温合金晶粒的激光粉床熔融成形方法