一种压力机总成

文献发布时间:2023-06-19 11:09:54

技术领域

本申请涉及汽车零部件装配的领域,尤其是涉及一种压力机总成。

背景技术

拖拽臂是汽车后轮的一个结构,汽车拖拽臂专门为后轮设计,以粗壮的上下摆动式拖臂实现车轮与车身或车架的硬性连接,以液压减震器和螺旋弹簧充当软性连接,起到吸震和支撑车身的作用,圆柱形或方形横梁则连接左右车轮。

拖拽臂钣金和拖拽臂连接套配套使用,需要将两者进行装配。拖拽臂钣金包括拖拽臂本体、第一端和第二端,第一端和第二端均开设有拖拽臂孔,且拖拽臂第一端的孔能与拖拽臂连接套配合,装配时,需要将拖拽臂连接套压入拖拽臂第一端的孔内。相关技术中,一般通过人工使用工具将拖拽臂连接套压入拖拽臂孔内。

针对上述中的相关技术,发明人认为通过人工的方式进行装配,加工效率低,而且劳动强度较大。

发明内容

为了提高拖拽臂连接套和拖拽臂之间的装配效率,本申请提供一种压力机总成。

本申请提供一种压力机总成,采用如下的技术方案:

一种压力机总成,包括底架、设置于所述底架上的C型座、设置于所述C型座上的治具底板、设置于所述治具底板上并用于固定拖拽臂的定位机构、设置于所述C型座上并用于将拖拽臂连接套压入拖拽臂孔内的压入机构。

通过采用上述技术方案,将拖拽臂放置于定位机构上,定位机构对拖拽臂进行固定,然后通过压入机构将拖拽臂连接套压入拖拽臂第一端的孔内,以实现拖拽臂和拖拽臂连接套的自动装配,从而提高装配效率。

可选的,所述定位机构包括设置于所述治具底板上并对拖拽臂的第一端进行定位的第一定位组件、对拖拽臂的第二端进行定位的第二定位组件、设置于所述治具底板上并对拖拽臂第一端进行压紧的第一压紧组件、对拖拽臂的第二端进行压紧的第二压紧组件以及设置于所述治具底板上并对拖拽臂进行限位的限位组件;所述第一定位组件包括设置于所述治具底板上的垫板、设置于所述垫板上的第一定位座、通过复位部件滑动连接于所述第一定位座内的定位块、设置于所述定位块上并用于对拖拽臂的第一端进行定位的第一定位套、设置于所述第一定位套内的定位柱以及设置于所述第一定位座上并对定位块的滑动距离进行检测的检测部件,所述复位部件对第一定位套进行复位;所述第二定位组件包括设置于所述治具底板上并位于垫板一侧的定位底板、设置于所述定位底板上的第二定位座、设置于所述第二定位座上的第二定位板以及通过顶出部件设置于所述第二定位板上并用于对拖拽臂的第二端进行定位的第二定位套。

通过采用上述技术方案,将拖拽臂放置于第一定位组件和第二定位组件上,使拖拽臂第一端位于第一定位座上,使拖拽臂第二端位于第二定位板上,并使第一定位套穿过拖拽臂第一端的孔内,使第二定位套穿过拖拽臂第二端的孔内,通过限位组件对拖拽臂进行限位,通过第一压紧组件将拖拽臂第一端压紧于第一定位座上,通过第二压紧组件将拖拽臂第二端压紧于第二定位板上,从而能较为稳固的对拖拽臂进行固定。

可选的,所述压入机构包括设置于所述C型座顶部并位于第一定位套上方的的上油缸、设置于所述上油缸活塞杆的油缸接头、设置于所述油缸接头外侧的环形块、设置于所述油缸接头底部的连接框、设置于所述连接框内的压力传感器、设置于所述油缸接头底部并与压力传感器配合的顶块、设置于所述连接框底部的导向杆、设置于所述C型座一侧并对导向杆进行导向的导向部件以及设置于所述导向杆底部并用于放置拖拽臂连接套的下压头,所述油缸接头滑动穿设于连接框,所述环形块位于连接框内,所述下压头与第一定位套配合,所述C型座上设置有与压力传感器电连接的压力表。

通过采用上述技术方案,将拖拽臂连接套放置于下压头内,上油缸向下推动油缸接头,油缸接头带动连接框和导向杆下压,使拖拽臂连接套向下推动第一定位套,然后下压头将拖拽臂连接套压入拖拽臂第一端的孔内,使第一定位套向下推动定位块,当定位块滑动至相应位置时,检测部件能对定位块的位置进行检测,此时,拖拽臂连接套被压入拖拽臂第一端的孔的对应位置;在将拖拽臂连接套压入拖拽臂第一端的孔内的过程中,顶块能向下对压力传感器施力,压力传感器检测出将拖拽臂连接套压入拖拽臂孔内时的压力,并将压力通过压力表显示出来,以此判断压力数值是否合格。

可选的,所述第一压紧组件包括设置于所述治具底板上且位于垫板一侧的第一安装板、设置于所述第一安装板上的第一纹座、铰接于所述第一纹座上的第一连杆、铰接于所述第一连杆上的第一压杆、设置于所述第一压杆一端的第一压头、设置于所述第一安装板底部的第一压紧气缸以及设置于所述第一压紧气缸活塞杆上的第一气缸接头,所述第一气缸接头与第一压杆远离第一压头的一端铰接。

通过采用上述技术方案,将拖拽臂放置于第一定位座和第二定位板上后,通过第一压紧组件压紧拖拽臂的第一端,此时,第一压紧气缸活塞杆伸出,使第一压杆远离第一气缸接头的一端下垂,并通过第一压头压紧拖拽臂的第一端,同理,通过第二压紧组件压紧拖拽臂的第二端。

可选的,所述限位组件包括设置于所述治具底板上的限位筒以及设置于所述限位筒内的限位杆,所述限位筒位于垫板和定位底板之间,所述限位杆用于对拖拽臂进行限位。

通过采用上述技术方案,将拖拽臂放置于第一定位座和第二定位板上时,限位杆能插入拖拽臂本体的孔内,从而对拖拽臂进行限位,以提高对拖拽臂的固定效果。

可选的,所述检测部件包括设置于所述第一定位座外侧的连接板、通过若干检测压块设置于所述连接板远离第一定位座一侧的检测安装板、设置于所述检测安装板上的检测气缸以及设置于所述检测气缸活塞杆的检测杆,所述检测杆贯穿第一定位座内外两侧,所述定位块外侧开设有与检测杆配合的检测孔。

通过采用上述技术方案,当定位块向下运动至相应位置时,检测孔能与检测杆对准,此时,检测气缸活塞杆伸出,并使检测杆端部插入检测孔内,若检测杆能顺利的插入检测孔内,则表示拖拽臂连接套被压入至拖拽臂孔的对应位置。

可选的,所述复位部件包括竖直设置于所述垫板上的复位弹簧,所述复位弹簧位于定位块下方,所述复位弹簧的伸缩方向与定位块的滑动方向平行,所述复位弹簧两端分别与垫板以及定位块连接。

通过采用上述技术方案,当定位块向下运动时,复位弹簧被相应的压缩,当完成拖拽臂连接套和拖拽臂之间的装配后,复位弹簧能将定位块推回至原处,便于对下一工件进行加工。

可选的,所述导向部件包括设置于所述C型座上的导向座,所述导向座位于连接框与第一定位套之间,所述导向杆滑动穿设于导向座。

通过采用上述技术方案,导向杆运动时,导向座能对导向杆的滑动进行导向,从而提高导向杆运动时的稳定性。

可选的,所述第一定位座开设有滑移口,所述定位块外侧设置有支架,所述支架通过滑移口伸出第一定位座外侧,所述垫板外侧且位于支架下方的位置设置有支座,所述支座远离垫板的一端设置有挡块,所述支架底部设置有定位螺杆,所述定位螺杆位于挡块正上方;所述支座上设置有导杆,所述导杆的长度方向与定位块的滑动方向平行,所述导杆滑动穿设于支架。

通过采用上述技术方案,定位块向下运动时,定位块能通过支架带动定位螺杆向下运动,当定位螺杆下端部与挡块抵接时,上油缸活塞杆则不会继续伸出,从而对定位块向下运动的距离进行限制;导杆的设置能对支架的运动进行限位,以提高定位块和支架上下运动时的稳定性。

可选的,所述顶出部件包括通过若干顶出压块设置于所述治具底板底部的顶出安装板以及设置于所述顶出安装板底部的顶出气缸,所述顶出气缸活塞杆与第二定位套底部连接。

通过采用上述技术方案,当拖拽臂和拖拽臂连接套完成装配后,顶出气缸活塞杆伸出,并向上推动第二定位套,从而能完成工件的下料。

综上所述,本申请包括以下至少一种有益技术效果:

1.将拖拽臂放置于定位机构上,定位机构对拖拽臂进行固定,然后通过压入机构将拖拽臂连接套压入拖拽臂第一端的孔内,以实现拖拽臂和拖拽臂连接套的自动装配,从而提高装配效率;

2.在将拖拽臂连接套压入拖拽臂第一端的孔内的过程中,顶块能向下对压力传感器施力,压力传感器检测出将拖拽臂连接套压入拖拽臂孔内时的压力,并将压力通过压力表显示出来,以此判断压力数值是否合格;

3.当定位块向下运动至相应位置时,检测孔能与检测杆对准,此时,检测气缸活塞杆伸出,并使检测杆端部插入检测孔内,若检测杆能顺利的插入检测孔内,则表示拖拽臂连接套被压入至拖拽臂孔的对应位置。

附图说明

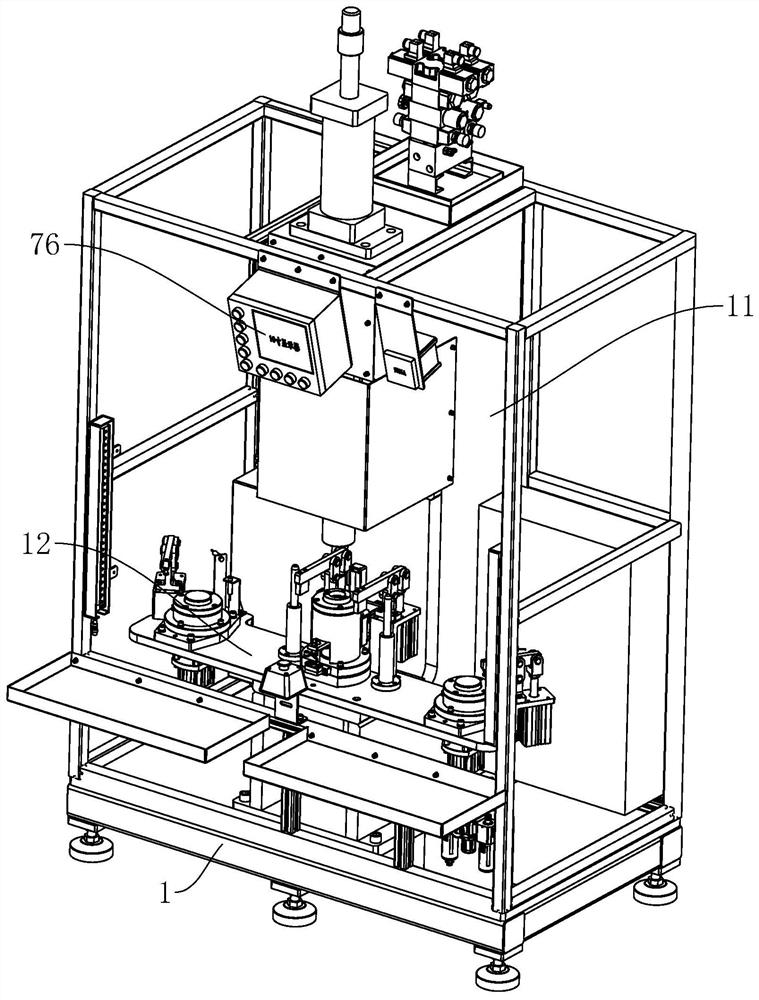

图1是压力机总成的示意图;

图2是压力机总成的治具底板和定位机构的示意图;

图3是压力机总成的第一定位组件的示意图;

图4是压力机总成的压入机构的示意图。

附图标记说明:1、底架;11、C型座;12、治具底板;21、垫板;211、支座;212、挡块;213、导杆;22、第一定位座;221、滑移口;23、复位弹簧;24、定位块;241、支架;242、定位螺杆;243、检测孔;25、第一定位套;26、定位柱;271、连接板;272、检测压块;273、检测安装板;274、检测气缸;275、检测杆;31、定位底板;32、第二定位座;33、第二定位板;341、顶出压块;342、顶出安装板;343、顶出气缸;35、第二定位套;41、第一安装板;42、第一纹座;43、第一连杆;44、第一压杆;441、第一压头;45、第一压紧气缸;451、第一气缸接头;51、第二安装板;52、第二纹座;53、第二连杆;54、第二压杆;541、第二压头;55、第二压紧气缸;551、第二气缸接头;61、限位筒;62、限位杆;71、上油缸;711、油缸接头;712、环形块;713、顶块;72、连接框;721、压力传感器;73、导向杆;74、导向座;75、下压头;76、压力表。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本申请实施例公开一种压力机总成。参照图1,压力机总成包括底架1、C型座11、治具底板12、定位机构和压入机构,底架1呈水平设置,C型座11安装于底架1顶部,C型座11呈C字型,且C型座11存在内底面、内侧面和内顶面,C型座11内底面和内顶面均为水平面,C型座11内侧面为竖直面,治具底板12水平固定于C型座11内底面,定位机构安装于治具底板12上,压入机构安装于C型座11上,且压入机构位于定位机构上方。定位机构用于对拖拽臂进行固定,而压入机构用于将拖拽臂连接套压入拖拽臂第一端的孔内。

参照图2和图3,定位机构包括第一定位组件、第二定位组件、第一压紧组件、第二压紧组件和限位组件,第一定位组件、第二定位组件、第一压紧组件、第二压紧组件和限位组件均安装于治具底板12上,第一定位组件和第二定位组件分别对拖拽臂的第一端和第二端进行定位,第一压紧组件将拖拽臂第一端压紧于第一定位组件上,第二压紧组件将拖拽臂第二端压紧于第二定位组件上,而限位组件能对拖拽臂进行限位。如此设置,能对拖拽臂进行固定。

第一定位组件位于压入机构正下方,第二定位组件设置有两组,两组第二定位组件分别位于第一定位组件的左右两侧,且第一定位组件和任一的第二定位组件为一个工位。第一定位组件包括垫板21、第一定位座22、定位块24、第一定位套25和定位柱26,垫板21水平安装于治具底板12顶面的中部位置,第一定位座22安装于垫板21顶部,第一定位座22为竖直设置的圆筒形物体,第一定位座22呈中空设置,第一定位座22内安装有复位部件,定位块24通过复位部件可滑动安装于第一定位座22内,第一定位套25连接于定位块24顶部,第一定位套25为竖直设置的圆筒形物体,第一定位套25上端部伸出第一定位座22顶部,且第一定位套25与拖拽臂第一端的孔配合。第一定位套25呈中空设置,第一定位套25上端部呈开口设置,且定位柱26安装于第一定位套25内,定位柱26呈竖直设置的圆柱形。

参照图2,第二定位组件包括定位底板31、第二定位座32、第二定位板33以及第二定位套35,定位底板31水平固定于治具底板12顶面且靠近其中一端的位置,且两组第二定位组件的定位底板31分别位于垫板21的左右两侧。第二定位座32水平固定于定位底板31顶部,第二定位板33水平固定于第二定位座32顶部,且第二定位板33呈圆形设置。治具底板12底部对应定位底板31的位置安装有顶出部件,第二定位套35通过顶出部件安装于第二定位座32内,第二定位套35顶部伸出第二定位板33顶部,第二定位套35呈圆筒状,且第二定位套35与拖拽臂第二端的孔配合。

参照图2和图3,将拖拽臂放置于第一定位座22和第二定位板33上,并使第一定位套25穿过拖拽臂第一端的孔内,使第二定位套35穿过拖拽臂第二端的孔内,从而对拖拽臂的第一端和第二端进行定位。

参照图2,限位组件同样设置有两组,两组限位组件分别位于第一定位座22的左右两侧,两组限位组件分别对两个工位的拖拽臂进行限位。限位组件包括限位筒61和限位杆62,限位筒61安装于治具底板12顶面且位于第一定位套25和第二定位套35之间的位置,限位筒61呈竖直设置的圆筒状,限位筒61内部中空,且其上端部为开口设置,限位杆62竖直固定于限位筒61内,限位杆62呈圆形设置,且限位杆62与拖拽臂本体上的孔配合。

将拖拽臂放置于第一定位座22和第二定位板33上后,限位杆62能插入拖拽臂本体的孔内,从而对拖拽臂进行限位。

参照图2,第一压紧组件和第二压紧组件均设置有两组,其中一组第一压紧组件和其中一组第二压紧组件位于第一定位套25同一侧,另外一组第一压紧组件和另外一组第二压紧组件位于第一定位套25的另一侧,且位于第一定位套25同一侧的第一压紧组件和第二压紧组件分别对拖拽臂的第一端和第二端进行压紧,第一压紧组件位于治具底板12上且靠近第一定位套25的位置,第二压紧组件位于治具底板12上且靠近第二定位套35的位置。第一压紧组件包括第一安装板41、第一纹座42、第一连杆43、第一压杆44、第一压头441、第一压紧气缸45和第一气缸接头451,第一安装板41水平固定于治具底板12上且靠近第一定位套25的位置,第一纹座42竖直固定于第一安装板41顶部,第一连杆43铰接于第一纹座42上,第一压杆44铰接于第一连杆43远离第一纹座42的一端,第一连杆43两端的铰接轴的长度方向相互平行,第一压头441固定于第一压杆44一端的底部位置,且第一压头441位于第一定位套25和第二定位套35之间的位置。第一压紧气缸45竖直固定于第一安装板41底部,第一压紧气缸45活塞杆伸出第一安装板41顶部,第一气缸接头451固定于第一压紧气缸45活塞杆上端部,且第一气缸接头451上端部与第一压杆44远离第一压头441的一端铰接。

将拖拽臂放置于第一定位座22和第二定位板33上后,第一压杆44位于拖拽臂第一端的上方,第一压紧气缸45活塞杆伸出,使第一压杆44靠近第一气缸接头451的一端翘起,使第一压杆44靠近第一压头441的一端下垂,从而通过第一压头441压紧拖拽臂的第一端。

第二压紧组件包括第二安装板51、第二纹座52、第二连杆53、第二压杆54、第二压头541、第二压紧气缸55和第二气缸接头551,第二安装板51水平固定于治具底板12上且靠近第二定位套35的位置,第二纹座52竖直固定于第二安装板51顶部,第二连杆53铰接于第二纹座52上,第二压杆54铰接于第二连杆53远离第二纹座52的一端,第二连杆53两端的铰接轴的长度方向相互平行,第二压头541固定于第二压杆54靠近拖拽臂一端的底部位置。第二压紧气缸55竖直固定于第二安装板51底部,第二压紧气缸55活塞杆伸出第二安装板51顶部,第二气缸接头551固定于第二压紧气缸55活塞杆上端部,且第二气缸接头551上端部与第二压杆54远离第二压头541的一端铰接。

将拖拽臂放置于第一定位座22和第二定位板33上后,第二压杆54位于拖拽臂第二端的上方,第一压紧组件压紧拖拽臂的第一端后,第二压紧气缸55活塞杆伸出,使第二压杆54靠近第二气缸接头551的一端翘起,使第二压杆54靠近第二压头541的一端下垂,从而通过第二压头541压紧拖拽臂的第二端。

参照图2和图4,压入机构包括上油缸71、油缸接头711、环形块712、连接框72、导向杆73、导向部件以及下压头75,上油缸71竖直固定于C型座11顶部,上油缸71位于第一定位套25正上方,油缸接头711安装于上油缸71活塞杆下端部,油缸接头711呈竖直设置的圆柱形,环形块712一体连接于油缸接头711外侧且靠近下端部的位置,连接框72呈方形设置,油缸接头711贯穿连接框72顶部,并伸入连接框72内,油缸接头711与连接框72滑动连接,且环形块712位于连接框72内顶面。导向杆73竖直固定于连接框72底部,导向部件安装于C型座11内侧面,导向部件能对导向杆73进行导向。下压头75安装于导向杆73下端部,下压头75位于第一定位套25正上方,下压头75与第一定位套25相互配合,且下压头75用于放置拖拽臂连接套。

将拖拽臂定位于相应位置后,将拖拽臂连接套安装于下压头75底部,上油缸71活塞杆伸出,并通过油缸接头711带动连接框72下降,从而带动导向杆73和下压头75下降,在拖拽臂连接套逐渐下降的过程中,拖拽臂连接套能先插入拖拽臂第一端的孔内,并与定位柱26配合,下压头75向下推动第一定位套25,以带动定位块24向下运动,从而能将拖拽臂连接套压入至拖拽臂第一端的孔内的对应位置。

导向部件包括导向座74,导向座74安装于C型座11内侧面,导向座74位于连接框72和第一定位套25之间,导向杆73贯穿导向座74上下两端,且导向杆73与导向座74滑动连接。当导向杆73运动时,导向座74能对导向杆73进行导向,以提高导向杆73运动时的稳定性。

参照图3,第一定位组件还包括检测部件,检测部件包括连接板271、检测安装板273、检测气缸274以及检测杆275,连接板271竖直固定第一定位座22外侧,检测安装板273通过四个检测压块272固定于连接板271远离第一定位座22的一侧,检测气缸274水平固定于检测安装板273远离连接板271的一侧,检测杆275固定于检测气缸274活塞杆端部,检测杆275贯穿连接板271以及第一定位座22,并伸入第一定位座22内部,定位块24外周面靠近检测气缸274的位置水平开设有检测孔243,检测孔243的长度方向与检测杆275的长度方向平行,且检测孔243与检测杆275配合。

定位块24被推动至相应位置时,拖拽臂连接套则被压入至拖拽臂第一端的孔的对应位置,此时,检测孔243能与检测杆275对准。故在完成拖拽臂连接套和拖拽臂之间的装配后,通过观察检测杆275是否插入检测孔243内,以判断拖拽臂连接套和拖拽臂是否装配到位。

复位部件包括复位弹簧23,复位弹簧23竖直固定于垫板21顶部,复位弹簧23的伸缩方向与定位块24的滑动方向平行,且复位弹簧23上端部与定位块24底部连接。当定位块24被向下推动时,复位弹簧23能被相应的压缩;拖拽臂连接套和拖拽臂完成装配后,复位弹簧23能将定位块24和第一定位套25推回至原处,便于下一个工件的装配。

为了对定位块24的滑动距离进行限制,定位块24外侧远离连接板271的位置水平安装有支架241,第一定位座22外侧远离连接板271的位置开设有滑移口221,滑移口221供支架241伸出第一定位座22外侧,且滑移口221的长度方向与定位块24的滑动方向平行,支架241底部竖直安装有定位螺杆242,垫板21外侧对应支架241的位置安装有支座211,支座211位于支架241正下方,支座211远离垫板21的一端安装有挡块212,挡块212位于定位螺杆242正下方,且挡块212用于阻挡定位螺杆242。

当定位块24向下运动时,能通过支架241带动定位螺杆242向下运动,且当定位块24运动至检测孔243与检测杆275对准时,定位螺杆242下端部与挡块212顶部接触,从而对定位块24向下运动的距离进行限制。

进一步的,为了对定位块24的运动进行导向,支座211顶部竖直固定有导杆213,导杆213贯穿支架241上下两端,且导杆213与支架241滑动连接。如此设置,可提高定位块24以及支架241运动时的稳定性。

参照图2,顶出部件包括顶出安装板342和顶出气缸343,顶出安装板342通过四个顶出压块341水平安装于治具底板12底部,顶出安装板342位于定位底板31正下方,顶出气缸343竖直固定于顶出安装板342底部,顶出气缸343活塞杆贯穿顶出安装板342、治具底板12、定位底板31和第二定位座32,并与第二定位套35底部连接,且第二定位套35竖直滑动于第二定位座32内。

当完成拖拽臂连接套与拖拽臂之间的装配后,顶出气缸343活塞杆伸出,并向上推动第二定位套35,以向上推动完成装配的拖拽臂,从而完成拖拽臂的下料。

参照图1和图4,压入机构还包括压力传感器721和顶块713,压力传感器721安装于连接框72内底面,顶块713安装于油缸接头711下端部,顶块713位于连接框72内,且顶块713与压力传感器721相互配合;此外,C型座11上还安装有压力表76,压力表76与压力传感器721电性连接。在将拖拽臂连接套压入拖拽臂第一端的孔内的过程中,顶块713能向下推动压力传感器721,压力传感器721能检测出将拖拽臂连接套压入拖拽臂第一端的孔内时的压力,然后将该压力通过压力表76以数字的形式显示出来,工作人员将该压力值与标准压力值进行对比,以判断工件是否合格。

本申请实施例一种压力机总成的实施原理为:将拖拽臂放置于第一定位座22和第二定位板33上,使第一定位套25穿过拖拽臂第一端的孔内,使第二定位套35穿过拖拽臂第二端的孔内,通过第一压紧组件和第二压紧组件分别压紧拖拽臂的第一端和第二端,以实现拖拽臂的固定,然后将拖拽臂连接套安装于下压头75底部,上油缸71活塞杆伸出,并通过油缸接头711带动连接框72下降,从而带动导向杆73和下压头75下降,在拖拽臂连接套逐渐下降的过程中,拖拽臂连接套能先插入拖拽臂第一端的孔内,并与定位柱26配合,下压头75向下推动第一定位套25,以带动定位块24向下运动,保压3-5秒后,上油缸71活塞杆收缩,从而能将拖拽臂连接套压入至拖拽臂第一端的孔内的对应位置。

在将拖拽臂连接套压入拖拽臂第一端的孔内的过程中,定位块24被推动至相应位置,此时,检测杆275伸出,若检测杆275能插入检测孔243内,则表明拖拽臂连接套和拖拽臂之间装配到位,反之,则表明两者未装配到位。

在将拖拽臂连接套压入拖拽臂第一端的孔内的过程中,顶块713向下推动压力传感器721,压力传感器721能检测出将拖拽臂连接套压入拖拽臂第一端的孔内时的压力,然后将该压力值通过压力表76以数字的形式显示出来,工作人员将该压力值与标准压力值进行对比,以判断工件是否合格。

拖拽臂连接套和拖拽臂完成装配后,顶出气缸343活塞杆伸出,并向上推动第二定位套35,以向上推动完成装配的拖拽臂,然后通过人工将压好的工件取出。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种伺服压力机的驱动动力总成及其伺服压力机

- 一种压力机总成