一种全程氮气介导下的婴幼儿辅食营养包与其制备方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明属于高品质婴幼儿辅食营养包创制的技术领域,涉及一种全程氮气介导下主料振动过筛、三阶式气力均衡混合、双重定量精准灌装与热融合速封及降温速断的工艺过程制得婴幼儿辅食营养包的生产关键技术。

背景技术

“营养包”是一种以大豆、乳类制品等为食物基料,添加多种微量营养素和其他辅料制成的辅食营养补充品。营养包可为人体提供膳食所需的部分优质蛋白质,并根据不同人群的营养需求特点来进行针对性开发和研制,随着产品的不断完善,针对孕产妇、老年人及特殊人群设计的营养包也将进一步得到推广和应用。

(一)婴幼儿辅食营养包

我国营养包每日推荐食用量在10.0~20.0g之间,蛋白质含量不低于25g/100g,且必须含有钙、铁、锌、维生素A、维生素B

作为婴幼儿一种辅食营养补充剂的营养包产品,通常是以不少于70%的速溶豆粉为载体,添加一定比例的全脂乳粉和或食品级基质和或其他辅料而成。在6~36月龄婴幼儿和37~60月龄儿童的即食型辅食营养包产品中含有多种微量营养素,如维生素和矿物质,能够促进婴幼儿生长发育,改善贫血现象和智力发育等作用。

(二)营养包品质调控与劣变问题

由于营养包中需要添加了大量富含脂肪的谷物及油料作物,原料在预处理、混合、灌装等加工及贮藏中,由于脂肪的氧化和营养粉吸湿并伴随挥发性成分的变化,导致营养粉的风味及品质受到影响。相关研究表明:婴幼儿营养粉的脂肪酸组成在贮存过程中会发生变化,脂质氧化影响婴幼儿营养粉的颜色和微观结构,进而影响消费者的感受。

(三)婴幼儿辅食营养包中维生素的衰减问题

维生素A、B

表1不同婴幼儿营养包的维生素类设计

特别强调,朱瑞玉在2019年发表的《辅食营养补充品货架期内营养素的稳定性及叠加风险研究》中强调了加速试验后维生素类含量会出现不同程度的衰减,如表2所示,如维生素D(30.14%)、维生素A(29.01%)。

表2婴幼儿辅食营养素加速试验中维生素类补充剂的衰减率情况

为了开发高品质婴幼儿辅食营养包产品,这些微量元素和矿物质的衰减率可以作为衡量其产品质量的重要指标。例如,醋酸维生素A作为维生素A的主要呈现形式,其在室温放置时析出结晶,遇空气和遇光易氧化,则要求其避光、防潮、低温(20℃以下)、隔氧环境下保存。故本申请发明专利以醋酸维生素A衰减率和胆钙化醇衰减率作为营养包产品品质的重要约束性指标之一。

综上,如何有效控制和全面攻克婴幼儿辅食营养包在生产、贮藏、销售环节中因维生素衰减问题、蛋白与脂肪被氧化的哈败味问题,营养粉吸湿诱导微生物滋生伴随异味物质产生问题等卡脖子技术瓶颈,必将带动高品质婴幼儿辅食营养包国内外市场需求量与日俱增,经济效益和社会效益空间巨大。

本发明的技术优势:主要体现在以下四个方面:

第一,申请专利的核心技术聚焦于全程氮气介导下婴幼儿辅食营养包的制备技术,首创了营养包产业领域中的三阶式气力均衡混合、双重定量精准灌装与热融合速封及降温速断核心技术,原创性非常突出。

第二,申请专利的核心技术为“氮气排氧初混-低温气力均混-氮排氧与气均混”三阶式气力均衡混合核心技术,能够有效控制婴幼儿辅食营养粉包的优品率≥99.99%,氮气残留量≥99.00%,氧气残留量≤0.23%,为全面提升营养包品质提供技术支撑。

第三,申请专利首次以醋酸维生素A和胆钙化醇衰减率作为婴幼儿辅食营养包产品品质的重要约束性指标,结合扫描电镜图谱确证全程氮气介导下的婴幼儿辅食营养包产品品质优越性。

第四,申请的专利核心技术实现了经贮藏加速试验60天确证营养包中醋酸维生素A和胆钙化醇的平均衰减率均低于对照组,且扫描电镜SEM图谱证明全程氮气介导下的婴幼儿辅食营养包内容物被氧化劣变程度远远低于对照组,且存在显著性差异(P<0.05),为高品质婴幼儿辅食营养包产品系列化加工提供一种技术手段和拓宽产品设计思路。

发明内容

本发明设计一种全程氮气介导下婴幼儿辅食营养包的制备技术,首创了营养包产业领域中的氮气排氧初混-低温气力均衡混合-氮气排氧与气力均衡混合三阶式气力均衡混合、双重定量精准灌装与热融合速封及降温速断核心技术,原创性非常突出,有效控制婴幼儿辅食营养粉包的优品率≥99.99%,氮气残留量≥99.00%,氧气残留量≤0.23%;经贮藏加速试验60天确证醋酸维生素A平均衰减率、胆钙化醇平均衰减率均低于对照组,且扫描电镜SEM图谱证明全程氮气介导下的婴幼儿辅食营养包内容物被氧化劣变程度远远低于对照组(P<0.05)。

申请发明的技术方案是:

一种全程氮气介导下的婴幼儿辅食营养包,其特征在于,在氮气纯度为99.00~99.99%、通氮气量为200~1500L/h、通氮气压力为0.1~0.9MPa的全程氮气介导下,经主料振动过筛、三阶式气力均衡混合、双重定量精准灌装与热融合速封及降温速断的工艺过程制得婴幼儿辅食营养包,其产品优品率≥99.99%,脲酶活性呈阴性,氮气残留量≥99.00%,氧气残留量≤0.23%;经贮藏温度为37±2℃、相对湿度为75±5%、避免光线直射的条件下加速试验60天确证:所制得的营养包中醋酸维生素A平均衰减率AAR

所述的全程氮气介导下婴幼儿辅食营养包的制备方法,以蛋白质含量≥18%的速溶豆粉70.000~95.000kg、蛋白质含量≥90%的大豆分离蛋白粉14.333~19.333kg、全脂乳粉1.000~12.000kg为主料,以复配维生素强化粉0.0850~0.1711kg、复配矿物质强化粉5.096~6.808kg、营养素配方补充粉0.0304~0.0759kg为辅料,余量为麦芽糊精,共计120kg;其特征在于,在全程氮气介导下经主料振动过筛、三阶式气力均衡混合、双重定量精准灌装与热融合速封及降温速断的工艺过程制得婴幼儿辅食营养包;其中,所述的复配维生素强化粉是指将5种维生素类强化剂按照质量比复配:醋酸维生素A0.0205~0.0369kg、胆钙化醇0.0160~0.0360kg、盐酸硫胺素0.0045~0.0094kg、核黄素0.0400~0.0780kg、氰钴胺0.0040~0.0108kg;所述的复配矿物质强化粉是指将4种矿物质强化剂按照质量比复配:碳酸钙4.500~6.000kg、氧化锌0.0299~0.0747kg、焦磷酸铁0.4000~0.5182kg、乙二胺四乙酸铁钠0.1659~0.2149kg;所述的营养素配方补充粉是指将2种营养素按照质量比复配:叶酸0.0060~0.0150kg、烟酰胺0.0407~0.0610kg;

1)所述的全程氮气介导,是指婴幼儿辅食营养包制备的三个工艺过程(主料振动过筛、三阶式气力均衡混合、双重定量精准灌装与热融合速封及降温速断)均在氮气纯度为99.00~99.99%、通氮气量为200~1500L/h,通氮气压力为0.1~0.9MPa的全程氮气介导环境下进行;

2)所述的主料振动过筛,是将蛋白质含量≥18%的速溶豆粉、蛋白质含量≥90%的大豆分离蛋白粉、全脂乳粉3种主料依次在氮气介导下进行振动筛过筛处理,振动筛筛网目数控制在40~80目,使得全部主料的颗粒度均匀一致;

3)所述的三阶式气力均衡混合,是在氮气介导下将全部原料分三批次置于气力混合机内进行三阶式气力混合,包括第一阶段氮气排氧初混、第二阶段低温气力均衡混合、第三阶段氮气排氧与气力均衡混合,制得婴幼儿辅食营养粉剂;

所述的第一阶段氮气排氧初混:是将气力混合机通入高纯度氮气5s使得罐体环境排氧气后,将主料总量的5~10%物料投入罐体内,再依次投入全部的复配维生素强化粉、复配矿物质强化粉、营养素配方补充粉,最后再投入主料总量的20~25%物料后启动装置进行氮气介导下的物料初混,气力混合温度为20~25℃,气力混合时间为60~180秒,混吹时间为1~6秒,混吹间隔为1~3秒;

所述的第二阶段低温气力均衡混合:将主料总量的50~60%物料投入罐体内继续进行氮气介导下低温气力均衡混合,气力混合温度为10~15℃,气力混合时间为100~300秒,混吹时间为1~6秒,混吹间隔为1~3秒;

所述的第三阶段氮气排氧与气力均衡混合:将主料余量的10~20%物料投入罐体内继续进行氮气介导下氮气排氧与气力均衡混合,气力混合温度为10~15℃,气力混合时间为100~200秒,混吹时间为1~6秒,混吹间隔为1~3秒,制得全程氮气介导下的婴幼儿辅食营养粉;

4)所述的双重定量精准灌装与热融合速封及降温速断,是氮气介导下进行全自动条形袋包或枕包的定量灌装15±0.3g/袋,定量下料斗中婴幼儿辅食营养粉承载量为10~15kg,热融合温度为125~225℃,营养包以条形袋包或枕包的定量灌装精准度≥99.9%、氮气残留量≥99.00%,氧气残留量≤0.23%;并在双重定量精准灌装与热融合速封处理后立刻置于压缩空气洁净度为99.00~99.99%、通气量为100~500L/h、通气压力为0.5~0.9Mpa、通气温度为15~25℃的环境下进行低温压缩空气介导下切割速断为独立包,制得营养包产品,其产品优品率≥99.99%,脲酶活性呈阴性,氮气残留量≥99.00%,氧气残留量≤0.23%;经贮藏温度为37±2℃、相对湿度为75±5%、避免光线直射的条件下加速试验60天确证:所制得的营养包中醋酸维生素A平均衰减率AAR

所述的全程氮气介导,其特征在于,制备婴幼儿辅食营养包的全过程均在氮气纯度为99.00~99.99%、通氮气量为200~1500L/h,氮气压力为0.1~0.9MPa环境下进行;

所述的复配维生素强化粉,其特征在于,是将五种维生素类强化剂按照质量比复配制得,其种类与比例为:醋酸维生素A0.0205~0.0369kg、胆钙化醇0.0160~0.0360kg、盐酸硫胺素0.0045~0.0094kg、核黄素0.0400~0.0780kg、氰钴胺0.0040~0.0108kg;

所述的复配矿物质强化粉,其特征在于,是将四种矿物质强化剂按照质量比复配制得,其种类与比例为:碳酸钙4.500~6.000kg、氧化锌0.0299~0.0747kg、焦磷酸铁0.4000~0.5182kg、乙二胺四乙酸铁钠0.1659~0.2149kg;

所述的营养素配方补充粉,其特征在于,是将两种营养素按照质量比复配制得,其种类与比例为:叶酸0.0060~0.0150kg、烟酰胺0.0244~0.0609kg;

所述的降温速断,其特征在于,被热融合封口的婴幼儿辅食营养包在压缩空气洁净度为99.00~99.99%、通气量为100~500L/h、通气压力为0.5~0.9Mpa、通气温度为15~25℃环境下被迅速切割断裂为独立包装;

所述的蛋白质含量≥18%的速溶豆粉,其特征在于,原料要求经检验确证无胰蛋白酶抑制因子和无凝血酶抑制因子;

所述的蛋白质含量≥18%的速溶豆粉,其特征在于,由大豆、黑豆、豌豆、绿豆、红小豆等一种和几种豆类经热变性加工工艺制得蛋白质含量≥18%的一种或者几种速溶豆粉;

所述的蛋白质含量≥90%的大豆分离蛋白粉,其特征在于,原料要求经检验确证无胰蛋白酶抑制因子和无凝血酶抑制因子。

附图说明:

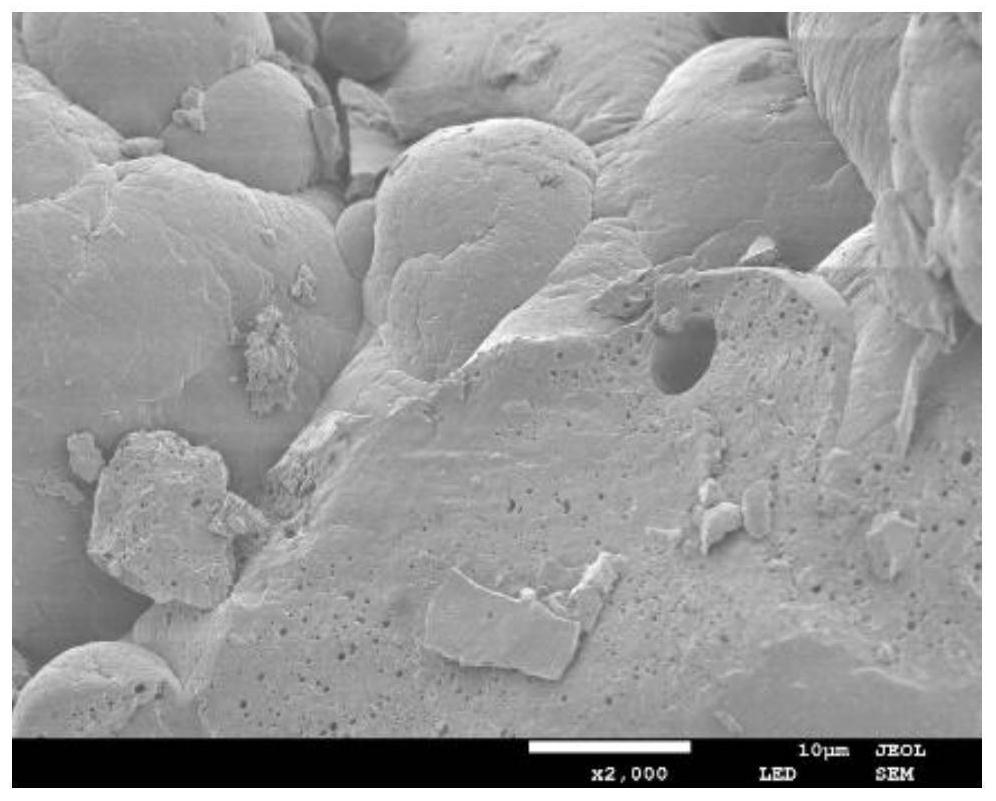

图1为对照组样品的扫描电镜图谱:经贮藏加速实验60天后,未经全程氮气介导下制备的婴幼儿辅食营养粉颗粒在水的张力作用下导致空间结构发生明显坍塌,致密结构被破坏,呈现出颗粒团聚和粉末结块的现象,从而使得其颗粒形貌发生改变,空隙明显增多。

图2为产品组样品的扫描电镜图谱:经贮藏加速实验60天后,全程氮气介导下制备的婴幼儿辅食营养粉颗粒表面和整体的形态保持比较完整,表面光滑,颗粒形状多为规则的球体结构,表明全程高通量充氮对婴幼儿辅食营养粉品质起到保护作用。

具体实施方式

实施例1:

在氮气纯度为99.90%、通氮气量为800L/h,通氮气压力为0.6MPa环境下进行以下三步婴幼儿辅食营养包的制备过程:

(1)主料振动过筛:在氮气介导下将蛋白质含量≥18%的速溶豆粉、蛋白质含量≥90%的大豆分离蛋白粉、全脂乳粉三种主料依次在氮气介导下进行振动筛过筛处理,振动筛筛网目数控制在40目,使得全部主料的颗粒度均匀一致;

(2)三阶式气力均衡混合:第一阶段氮气排氧初混:将气力混合机通入高纯度氮气5s使得罐体环境排氧气后,将主料总量的10%物料(蛋白质含量≥18%的速溶豆粉8.250kg、蛋白质含量≥90%的大豆分离蛋白粉1.433kg、全脂乳粉1.200kg、麦芽糊精0.427kg)投入罐体内,再依次投入全部的复配维生素强化粉(醋酸维生素A0.0205 kg、胆钙化醇0.0160kg、盐酸硫胺素0.00695kg、核黄素0.059kg、氰钴胺0.0074kg)、复配矿物质强化粉(碳酸钙6.000kg、氧化锌0.0747kg、焦磷酸铁0.5182kg、乙二胺四乙酸铁钠0.1659kg)、营养素配方补充粉(叶酸0.0060kg、烟酰胺0.0244kg),最后再投入主料总量的20%物料(即蛋白质含量≥18%的速溶豆粉16.500kg、蛋白质含量≥90%的大豆分离蛋白粉2.867kg、全脂乳粉2.400kg、麦芽糊精0.854kg)后启动装置进行氮气介导下的物料初混,气力混合温度为25℃,气力混合时间为60秒,混吹时间为3秒,混吹间隔为2秒;第二阶段低温气力均衡混合:将主料总量的60%物料(蛋白质含量≥18%的速溶豆粉49.500kg、蛋白质含量≥90%的大豆分离蛋白粉8.600kg、全脂乳粉7.200kg、麦芽糊精2.562kg)投入罐体内继续进行氮气介导下低温气力均衡混合,气力混合温度为15℃,气力混合时间为300秒,混吹时间为3秒,混吹间隔为2秒;第三阶段氮气排氧与气力均衡混合:将主料余量的10%物料(蛋白质含量≥18%的速溶豆粉8.250kg、蛋白质含量≥90%的大豆分离蛋白粉1.433kg、全脂乳粉1.200kg、麦芽糊精0.427kg)投入罐体内继续进行氮气介导下氮气排氧与气力均衡混合,气力混合温度为15℃,气力混合时间为100秒,混吹时间为3秒,混吹间隔为2秒,制得全程氮气介导下的婴幼儿辅食营养粉;

(3)双重定量精准灌装与热融合速封及降温速断:是氮气介导下进行全自动条形袋包或枕包的定量灌装15±0.3g/袋,定量下料斗中婴幼儿辅食营养粉承载量为15kg,热融合温度为225℃,营养包以条形袋包或枕包的定量灌装精准度≥99.9%、氮气残留量≥99.00%,氧气残留量≤0.23%;并在双重定量精准灌装与热融合速封处理后立刻置于压缩空气洁净度为99.00%、通气量为100L/h、通气压力为0.9Mpa、通气温度为25℃的环境下进行低温压缩空气介导下切割速断为独立包,制得营养包产品,其产品优品率>99.99%,脲酶活性呈阴性,氮气残留量>99.00%,氧气残留量<0.23%;经加速试验60天确证所制得的营养包中醋酸维生素A平均衰减率AAR

实施例2:

在氮气纯度为99.99%、通氮气量为200L/h,通氮气压力为0.4MPa环境下进行以下三步婴幼儿辅食营养包的制备过程:

(1)主料振动过筛:在氮气介导下将蛋白质含量≥18%的速溶豆粉、蛋白质含量≥90%的大豆分离蛋白粉、全脂乳粉三种主料依次在氮气介导下进行振动筛过筛处理,振动筛筛网目数控制在60目,使得全部主料的颗粒度均匀一致;

(2)三阶式气力均衡混合:第一阶段氮气排氧初混:将气力混合机通入高纯度氮气5s使得罐体环境排氧气后,将主料总量的5%物料(蛋白质含量≥18%的速溶豆粉3.500kg、蛋白质含量≥90%的大豆分离蛋白粉0.967kg、全脂乳粉0.325kg、麦芽糊精0.902kg)投入罐体内,再依次投入全部的复配维生素强化粉(醋酸维生素A0.0369 kg、胆钙化醇0.036kg、盐酸硫胺素0.0045kg、核黄素0.078kg、氰钴胺0.0108kg)、复配矿物质强化粉(碳酸钙5.25kg、氧化锌0.0299kg、焦磷酸铁0.4000kg、乙二胺四乙酸铁钠0.2149kg)、营养素配方补充粉(叶酸0.0150kg、烟酰胺0.04165kg),最后再投入主料总量的25%物料(即蛋白质含量≥18%的速溶豆粉17.500kg、蛋白质含量≥90%的大豆分离蛋白粉4.833kg、全脂乳粉1.625kg、麦芽糊精4.512kg)后启动装置进行氮气介导下的物料初混,气力混合温度为20℃,气力混合时间为120秒,混吹时间为1秒,混吹间隔为3秒;第二阶段低温气力均衡混合:将主料总量的50%物料(蛋白质含量≥18%的速溶豆粉35.000kg、蛋白质含量≥90%的大豆分离蛋白粉9.667kg、全脂乳粉3.250kg、麦芽糊精9.025kg)投入罐体内继续进行氮气介导下低温气力均衡混合,气力混合温度为12℃,气力混合时间为100秒,混吹时间为1秒,混吹间隔为3秒;第三阶段氮气排氧与气力均衡混合:将主料余量的20%物料(蛋白质含量≥18%的速溶豆粉14.000kg、蛋白质含量≥90%的大豆分离蛋白粉3.867kg、全脂乳粉1.300kg、麦芽糊精3.610kg)投入罐体内继续进行氮气介导下氮气排氧与气力均衡混合,气力混合温度为12℃,气力混合时间为200秒,混吹时间为1秒,混吹间隔为3秒,制得全程氮气介导下的婴幼儿辅食营养粉;

(3)双重定量精准灌装与热融合速封及降温速断:是氮气介导下进行全自动条形袋包或枕包的定量灌装15±0.3g/袋,定量下料斗中婴幼儿辅食营养粉承载量为12kg,热融合温度为200℃,营养包以条形袋包或枕包的定量灌装精准度≥99.9%、氮气残留量≥99.00%,氧气残留量≤0.23%;并在双重定量精准灌装与热融合速封处理后立刻置于压缩空气洁净度为99.99%、通气量为300L/h、通气压力为0.6Mpa、通气温度为20℃的环境下进行低温压缩空气介导下切割速断为独立包,制得营养包产品,其产品优品率>99.99%,脲酶活性呈阴性,氮气残留量>99.00%,氧气残留量<0.23%;经加速试验60天确证所制得的营养包中醋酸维生素A平均衰减率AAR

实施例3:

在氮气纯度为99.00%、通氮气量为1500L/h,通氮气压力为0.9MPa环境下进行以下三步婴幼儿辅食营养包的制备过程:

(1)主料振动过筛:在氮气介导下将蛋白质含量≥18%的速溶豆粉、蛋白质含量≥90%的大豆分离蛋白粉、全脂乳粉三种主料依次在氮气介导下进行振动筛过筛处理,振动筛筛网目数控制在80目,使得全部主料的颗粒度均匀一致;

(2)三阶式气力均衡混合:第一阶段氮气排氧初混:将气力混合机通入高纯度氮气5s使得罐体环境排氧气后,将主料总量的7.5%物料(蛋白质含量≥18%的速溶豆粉7.125kg、蛋白质含量≥90%的大豆分离蛋白粉1.262kg、全脂乳粉0.075kg、麦芽糊精0.134kg)投入罐体内,再依次投入全部的复配维生素强化粉(醋酸维生素A0.0287 kg、胆钙化醇0.026kg、盐酸硫胺素0.0094kg、核黄素0.0400kg、氰钴胺0.0040kg)、复配矿物质强化粉(碳酸钙4.5kg、氧化锌0.0523kg、焦磷酸铁0.4591kg、乙二胺四乙酸铁钠0.1904kg)、营养素配方补充粉(叶酸0.0105kg、烟酰胺0.0609kg),最后再投入主料总量的22.5%物料(即蛋白质含量≥18%的速溶豆粉21.375kg、蛋白质含量≥90%的大豆分离蛋白粉3.787kg、全脂乳粉0.225kg、麦芽糊精0.402kg)后启动装置进行氮气介导下的物料初混,气力混合温度为20℃,气力混合时间为120秒,混吹时间为1秒,混吹间隔为3秒;第二阶段低温气力均衡混合:将主料总量的55.0%物料(蛋白质含量≥18%的速溶豆粉52.25kg、蛋白质含量≥90%的大豆分离蛋白粉9.258kg、全脂乳粉0.550kg、麦芽糊精0.982kg)投入罐体内继续进行氮气介导下低温气力均衡混合,气力混合温度为10℃,气力混合时间为200秒,混吹时间为6秒,混吹间隔为1秒;第三阶段氮气排氧与气力均衡混合:将主料余量的15%物料(蛋白质含量≥18%的速溶豆粉14.25kg、蛋白质含量≥90%的大豆分离蛋白粉2.525kg、全脂乳粉0.150kg、麦芽糊精0.268kg)投入罐体内继续进行氮气介导下氮气排氧与气力均衡混合,气力混合温度为10℃,气力混合时间为120秒,混吹时间为6秒,混吹间隔为1秒,制得全程氮气介导下的婴幼儿辅食营养粉;

(3)双重定量精准灌装与热融合速封及降温速断:是氮气介导下进行全自动条形袋包或枕包的定量灌装15±0.3g/袋,定量下料斗中婴幼儿辅食营养粉承载量为10kg,热融合温度为125℃,营养包以条形袋包或枕包的定量灌装精准度≥99.9%、氮气残留量≥99.00%,氧气残留量≤0.23%;并在双重定量精准灌装与热融合速封处理后立刻置于压缩空气洁净度为99.90%、通气量为500L/h、通气压力为0.5Mpa、通气温度为15℃的环境下进行低温压缩空气介导下切割速断为独立包,制得营养包产品,其产品优品率>99.99%,脲酶活性呈阴性,氮气残留量>99.00%,氧气残留量<0.23%;经加速试验60天确证所制得的营养包中醋酸维生素A平均衰减率AAR

- 一种全程氮气介导下的婴幼儿辅食营养包与其制备方法

- 一种氮气介导三级稳态保护的婴幼儿辅食营养包与其制备方法