一种用于堆场仓储的起重机自动运行系统

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及智慧仓储技术领域,尤其是涉及一种用于堆场仓储的起重机自动运行系统。

背景技术

公知的,在堆场仓储中一般是使用堆场起重机对物品进行吊运,而堆场起重机在运行时大多是通过人工操作,若一个工人持续进行起重器的控制,会容易因为疲劳而产生误操作的情况,若使用多个工人,则会使工人成本较高;另外,传统的堆场起重机在进行堆场作业时,由于工人操控时存在视野死角,通常都会先将吊钩升至高于堆场最高点的位置,然后再进行相应的堆场操作,但是这样一来会让起重机吊钩产生多余的动作,从而导致吊钩的作业路径较长,进而影响起重机的作业效率,且能耗较高;因此,综上所述,目前市场上需要一种能够降低工人工作量、提高起重机的堆场作业效率,以及降低能耗的堆场起重机运行系统。

发明内容

为了克服背景技术中的不足,本发明公开了一种用于堆场仓储的起重机自动运行系统。

为实现上述发明目的,本发明采用如下技术方案:

一种用于堆场仓储的起重机自动运行系统,包含:

仓库,将仓库的一角设为能够输入出库物品信息和读取入库物品信息的出入库缓冲区,并以该缓冲区为坐标原点,沿起重机的大车方向为x轴正方向,沿起重机的小车行进方向为y轴正方向,建立直角坐标系;

所述仓库分为多个区域,每个区域用于堆放一种型号的物品,且每个区域内均划分有多个货位,每个货位均有独立的坐标值;

上位机,为入库的物品分配货位,定位出库物品的货位坐标,以及为堆场起重机吊钩的作业路径进行规划;

且作业路径的规划方法为:

1)将出入库缓冲区与待出入库物品目标货位处的连线设为预设路径;

2)判断预设路径上是否有满垛货位:若预设路径上没有满垛货位,则该预设路径即为行进路径;若该预设路径上有满垛货位时,则进行下一步骤;

3)将满垛货位周围的货位分别与出入库缓冲区进行连线,得到多条待定路径,并将仍然经过当前满垛货位的待定路径筛去,剩余的路径设为选择路径;

4)依次判断选择路径上是否有新的满垛货位:若有新的满垛货位,则重复步骤3),且筛去出现过的待定路径,新增的选择路径需要重新经过本步骤进行判断;若没有满垛货位,则该选择路径设为既定路径,既定路径的端点设为转折点;

5)将转折点与待出入库物品目标货位处的连线设为预设路径,若预设路径经过旧的满垛货位,则筛去该预设路径和相应的既定路径,若预设路径未经过旧的满垛货位,则重复步骤2)、步骤3)和步骤4),而在在执行步骤3)时,将出入库缓冲区替换为转折点,从而得到所有的既定路径和相应的行进路径,而既定路径加相应的行进路径即为最终的起重机吊钩作业路径;

6)上位机将所有得到的作业路径中,起重机吊钩移动距离最短的作业路径输出给起重机的控制器;

数据库,用于储存仓库的闲置货位数据记录表、物品信息记录表,以及堆场货位数据记录表。

优选的,当物品入库时,上位机通过以下方法分配货位:

1)在空置货位中,先定位y轴坐标较小的货位;

2)然后在y轴坐标相同的货位中,定位x轴坐标较大的货位;

3)放置某一物品的货位满垛后,其余该物品根据1)和2)定位新货位。

优选的,当物品出库时,上位机通过以下方法定位货位:

1)在放置该物品的货位中,先定位y轴坐标较小的货位;

2)然后在y轴坐标相同的货位中,定位x轴坐标较小的货位。

优选的,吊钩移动距离包含吊钩随起重机移动的距离,以及吊钩自身升降的距离。

优选的,若存在吊钩移动距离相同的作业路径,则上位机随机选择一条输出到起重机的控制器中。

优选的,所述数据库内的闲置货位数据记录表,用于记录闲置货位的坐标值、所在的区域号以及高度;物品信息记录表用于记录物品的物品条码、物品型号、物品名称、生产日期、入库时间、出库时间和物品高度;堆场货位数据记录表用于记录堆放有物品的货位坐标值、所在的区域号、堆放物品的数量,各个物品的物品条码、分配时间、物品名称和物品状态。

优选的,所述上位机、数据库以及起重机的PLC控制器之间的通讯方式为5G通讯。

优选的,所述出入库缓冲区设有用于识别物品信息的扫码器。

优选的,所述出入库缓冲区设有用于输入物品信息的人机交互设备,人机交互设备与上位机通过串口连接。

由于采用如上所述的技术方案,本发明具有如下有益效果:

本发明公开的一种用于堆场仓储的起重机自动运行系统,通过在仓库内建立直角坐标系,让每个货位拥有自己的坐标值,并且建立数据库,使得上位机能够根据出入库的物品信息,自动规划出合理的起重机吊钩作业路径,避免人工操作所出现的问题,减少工人的工作量,并且由于合理规划的起重机吊钩作业路径,能够有效降低起重机的运行能耗,最终达到提高堆场起重机工作效率的目的。

附图说明

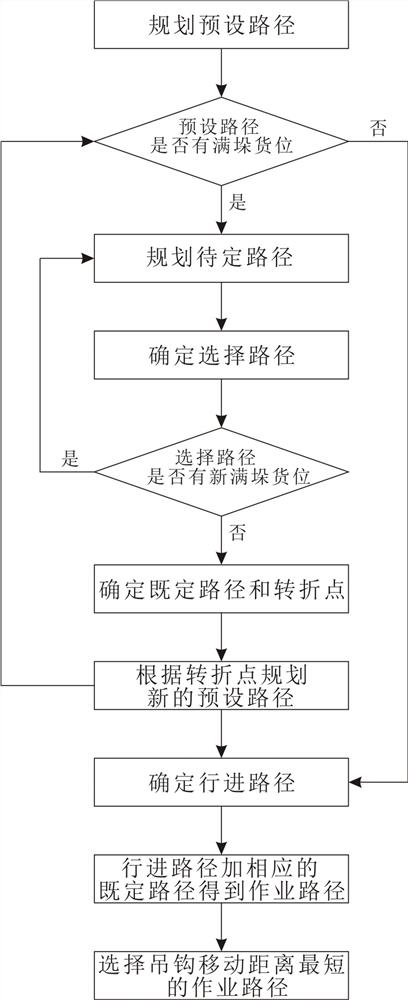

图1为本发明的上位机中路径规划方法的流程图;

图2为本发明的仓库货位坐标和路径规划方法的选择路径示意图;

图3为本发明的仓库货位坐标和路径规划方法的既定路径示意图;

图4为本发明的仓库货位坐标和路径规划方法的作业路径示意图。

具体实施方式

下面将对本发明的技术方案进行说明,在描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本发明的附图对应,为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位。

如附图1-4所示的一种用于堆场仓储的起重机自动运行系统,包含:

仓库,仓库用于堆放物品,将仓库的一角设为能够输入出库物品信息和读取入库物品信息的出入库缓冲区,且由于物品的入库和出库均需要经过出入库缓冲区,从而堆场起重机的初始位置即为出入库缓冲区,因此以该缓冲区为坐标原点,沿起重机的大车方向为x轴正方向,沿起重机的小车行进方向为y轴正方向,建立直角坐标系;

所述仓库分为多个区域,每个区域用于堆放一种型号的物品,且每个区域内均划分有多个货位,每个货位均有独立的坐标值,通过区域划分能够有效的将不同高度的物品分隔堆放,从而便于区分各区域中货位满垛所需的数量;

上位机,为入库的物品分配货位,定位出库物品的货位坐标,以及为堆场起重机吊钩的作业路径进行规划,上位机规划好作业路径后,则会将该路径信息传输给起重机的PLC控制器,由起重机自行完成物品的出入库作业;且该上位机能够采用工控机、单片机或PC,其中工控机有着价格低、操作方便,以及在使用时程序编写简单的优点,工控机的型号为众研IPC-610L;

起重机吊钩作业路径的规划方法为:

1)将出入库缓冲区与待出入库物品目标货位处的连线设为预设路径;

2)判断预设路径上是否有满垛货位:若预设路径上没有满垛货位,则该预设路径即为行进路径;若该预设路径上有满垛货位时,则进行下一步骤;

3)将满垛货位周围的货位分别与出入库缓冲区进行连线,得到多条待定路径,并将仍然经过当前满垛货位的待定路径筛去,剩余的路径设为选择路径;

4)依次判断选择路径上是否有新的满垛货位:若有新的满垛货位,则重复步骤3),且筛去出现过的待定路径,新增的选择路径需要重新经过本步骤进行判断;若没有满垛货位,则该选择路径设为既定路径,既定路径的端点设为转折点;

5)将转折点与待出入库物品目标货位处的连线设为预设路径,若预设路径经过旧的满垛货位,则筛去该预设路径和相应的既定路径,若预设路径未经过旧的满垛货位,则重复步骤2)、步骤3)和步骤4),而在在执行步骤3)时,将出入库缓冲区替换为转折点,从而得到所有的既定路径和相应的行进路径,而既定路径加相应的行进路径即为最终的起重机吊钩作业路径;

6)上位机将所有得到的作业路径中,起重机吊钩移动距离最短的作业路径输出给起重机的控制器;

数据库,用于储存仓库的闲置货位数据记录表、物品信息记录表,以及堆场货位数据记录表,当某一货位堆放有物品后,该货位数据即从闲置货位数据记录表转移到该堆场货位数据记录表中。

优选的,当物品入库时,上位机通过以下方法分配货位:

1)在空置货位中,先定位y轴坐标较小的货位;

2)然后在y轴坐标相同的货位中,定位x轴坐标较大的货位;

3)放置某一物品的货位满垛后,其余该物品根据1)和2)定位新货位;

该方法能够提高物品摆放的有序程度,从而有效缩短起重机吊钩的作业路径,节约起重机工作时消耗的能源;且名称相同的物品优先放置在同一货位。

优选的,当物品出库时,上位机通过以下方法定位货位:

1)在放置该物品的货位中,先定位y轴坐标较小的货位;

2)然后在y轴坐标相同的货位中,定位x轴坐标较小的货位;

该方法能够减小物品出库时起重机行进的路径长度,从而减小起重机工作时的能耗。

优选的,吊钩移动距离包含吊钩随起重机移动的距离,以及吊钩自身升降的距离,且吊钩的升降判断为:吊钩沿作业路径行进时,若前方有高于自身的货位,当行进到该较高货位前时,起重机将驱动吊钩上升至高于该货位一层的位置,之后吊钩保持在该高度位置继续行进;若前方没有高于自身的货位,则起重机驱动吊钩根据前方货位高度逐渐下降,直到吊钩沿作业路径行进完毕;因此,上位机在选择最短作业路径时,是根据作业路径上起重机行进的距离以及作业路径上最高货位的高度相结合来判断的。

优选的,若存在吊钩移动距离相同的作业路径,则上位机随机选择一条输出到起重机的控制器中。

优选的,所述数据库内的闲置货位数据记录表,用于记录闲置货位的坐标值、所在的区域号以及高度,该高度为货位的最大堆货高度,通过该高度除以物品高度,即可得出该货位最多能够堆放多少个该类型的物品;

物品信息记录表用于记录物品的物品条码、物品型号、物品名称、生产日期、入库时间、出库时间和物品高度,该物品条码为每个物品的独立条码,通过物品型号能够判断该物品对应的区域,从而提高物品堆放的有序性;

堆场货位数据记录表用于记录堆放有物品的货位坐标值、所在的区域号、堆放物品的数量、各个物品的物品条码、分配时间、物品名称和物品状态,通过堆放物品的数量来判断货位的满垛情况。

优选的,所述上位机、数据库以及起重机的PLC控制器之间的通讯方式为5G通讯,该通讯方式时延低,从而能够提高起重机工作的响应速度,进而提高起重机的存取物品效率。

优选的,所述出入库缓冲区设有用于识别物品信息的扫码器,通过扫取物品上的条形码,即可得到物品的物品条码、物品型号、物品名称和生产日期这些信息,然后扫码器再将这些信息上传到数据库中记录。

优选的,所述出入库缓冲区设有用于输入物品信息的人机交互设备,人机交互设备与上位机通过串口连接。

实施本发明所述的一种用于堆场仓储的起重机自动运行系统时,首先根据仓库货位的坐标划分,构建数据库闲置货位数据记录表、物品信息记录表,和堆场货位数据记录表,并且在第一次运行该系统时对数据库的相关信息表进行初始化;然后向上位机中录入出入库物品相关信息,若向上位机录入的是入库信息,则上位机为物品分配货位,然后根据该货位规划起重机吊钩的作业路径,最后将该作业路径输出给起重机的控制器,由起重机完成物品的入库操作;若向上位机录入的是出库信息,则上位机定位需要出库的物品所在货位,然后根据该货位规划起重机吊钩的作业路径,最后将该作业路径输出给起重机的控制器,由起重机完成物品的出库操作。

附图2-4中的数字为该货位处堆放的物品数量,即货位的层数,结合附图2-4给出本发明的路径规划实施例:假设满垛货位上物品的数量为13;需要出库的货位坐标为(18,5),上位机在规划起重机吊钩的作业路径时:首先将出入库缓冲区(0,0)和需要出库的货位坐标(18,5)进行连线,得到预设路径,且该预设路径在图中标注为预设路径1,而由于预设路径1上有满垛货仓(5,2),即图中所示的*处,因此需要将满垛货仓(5,2)周围的八个货位分别与出入库缓冲区(0,0)进行连线,进而得到八条待定路径,并且将八条待定路径在图中依次标注为路径1-路径8,由于路径6和路径7依然经过满垛货仓(5,2),因此筛除路径6和路径7后,得到六条选择路径,即路径1、路径2、路径3、路径4、路径5和路径8;

接下来依次判断六条选择路径上是否还有新的满垛货位,得出:

①路径1和路径8上均有新的满垛货仓(4,3),即图中所示的#处,从而要再次对路径1和路径8进行待定路径的规划,得到八条待定路径,其中路径8和路径2为出现过的待定路径,故而筛去,其余六条新的待定路径在图中径依次标注为路径9-路径14,其中路径13和路径14依然经过满垛货仓(4,3),因此筛除路径13和路径14,得到四条选择路径,即路径9、路径10、路径11和路径12,且该四条选择路径上没有新的满垛货位,因此该四条选择路径为既定路径;

②路径2、路径3、路径4和路径5上没有新的满垛货位,因此该四条路径为既定路径,综合①最终得到八条既定路径,均在图3中标示出,分别为路径2、路径3、路径4、路径5、路径9、路径10、路径11和路径12,该八条路径的端点即为转折点,即图中所示的&处;

将八个转折点分别与目标货位进行连线,得到八条新的预设路线,在图中径依次标注为预设路径2-预设路径9,其中预设路径3、预设路径4、预设路径5和预设路径6均路过了旧的满垛货位,因此筛去该四条预设路径;另外四条预设路径上没有满垛货位,因此该四条预设路径即为行进路径,最终四条行进路径加上相应的既定路径,得出四条作业路径,分别在图4中标示为作业路径1、作业路径2、作业路径3和作业路径4,并且由于四条作业路径上最高货位的层数均为12层,且作业路径2的长度最短,因此将作业路径2作为起重机吊钩的作业路径;

本发明的分配入库货位的实施例:假设类型为A的物品申请入库,上位机首先寻找类型A所在区域的空置货位坐标,然后再选择空置货位坐标中y轴坐标较小的货位,即(3,4)和(5,4)两个货位,最后定位出x轴坐标较大的货位,即坐标为(5,4)的货位为物品的入库货位;但是如果坐标为(5,4)的货位为满垛状态时,则选择坐标为(3,4)的货位为物品的入库货位;

本发明的定位出库货位的实施例:假设类型为A的某物品申请出库,且该物品堆放在(4,0)、(3,0)和(5,7)三个货位处,此时上位机首先定位y轴坐标较小的货位,即坐标为(4,0)和(3,0)两个货位,然后再选择x轴坐标较小的货位,即坐标为(3,0)的货位为物品的出库货位。

本发明未详述部分为现有技术,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种用于堆场仓储的起重机自动运行系统

- 一种用于堆场仓储的起重机自动运行系统