一种多品种小批量多目标柔性作业车间能耗优化调度方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及一种多品种小批量多目标柔性作业车间能耗优化调度方法,具体涉及一种基于改进NSGA-II算法(带精英策略的非支配排序的遗传算法)的复杂工艺多品种小批量柔性作业车间能耗优化调度方法,属于机械制造技术领域。

背景技术

多品种小批量复杂构件生产多型号交叉并行、生产工艺复杂、单道工序工时偏长、需要频繁换刀,导致不同工件、不同工艺频繁切换,不仅效率低,而且使其制造车间产生大量的能量消耗,因此,车间能耗问题已经成为企业总能耗的核心问题。车间作业调度是降低车间总能耗的有效手段之一,而针对复杂构件的复杂工艺过程,需要综合考虑车间总能耗与传统效率、成本目标,使其制造车间能耗优化调度问题更为复杂,是企业绿色高质量发展亟待解决的关键问题。

发明内容:

针对现有技术的缺陷,本发明提出了一种具有复杂工艺特征的多品种小批量多目标柔性作业车间能耗优化调度方法,包括如下步骤:S1、构建以总能耗最低、完工时间最短、加工成本最低为目标的数学模型。S2、基于加权工序树与改进非支配排序遗传混合算法的模型求解。S3、应用Pareto(帕累托)最优解集综合TOPSIS(Technique forOrderPreference by Similarity to an Ideal Solution:优劣解距离法)方法对调度方案进行评价。S4、应用Plant Simulation(一种工厂、生产线及生产物流过程仿真与优化的软件)进行仿真验证提出的能耗优化模型与算法实用性。本发明所提出的模型及算法能有效降低能耗、缩短完工时间、提高车间中各资源的利用率。

根据本发明:步骤S1包括如下子步骤:

建立设备启停、加工、加工准备、空闲、固定能耗数学模型,计算公式:

E=E

建立多品种小批量作业车间分批调度的完工时间数学模型,计算公式:

建立机器加工过程成本数学模型,计算公式:

根据本发明:步骤S2包括如下子步骤:

基于改进工序树算法的初始解生成方法;

编码与解码;

交叉与变异;

非支配排序精英选择策略

根据本发明:步骤S3包括如下子步骤:

构造向量归一标准化矩阵,矩阵表示如下:

建立最优解与最劣解集合;

最优解集合Z

最劣解集合Z

计算各评价对象与最优方案、最劣方案的接近程度;

计算各评价对象与最优方案的贴近程度C

根据本发明:步骤S4包括如下子步骤:

建立仿真模型;

仿真结果分析

本发明的有益效果是:本发明系统分析了多品种小批量复杂构件复杂生产工艺过程能耗特性,针对其柔性车间能耗优化问题,综合考虑能耗、时间、成本目标,构建了面向多品种小批量复杂构件的复杂工艺柔性作业车间能耗优化调度模型。提出一种加权工序树与改进非支配排序遗传的混合算法对上述模型进行了求解,应用基于加权工序树算法的初始解生成方法,解决了基础NSGAII算法初始解质量较差的问题,应用Pareto最优解集综合TOPSIS方法对调度方案进行评价,使得三个目标到达Pareto最优。为进一步验证提出的模型与方法的实用性,应用Plant Simulation对优化前后的车间调度方案进行仿真验证。研究结果表明:本发明所提模型及算法能有效降低车间能耗、缩短作业调度时间、节约企业生产成本。

附图说明

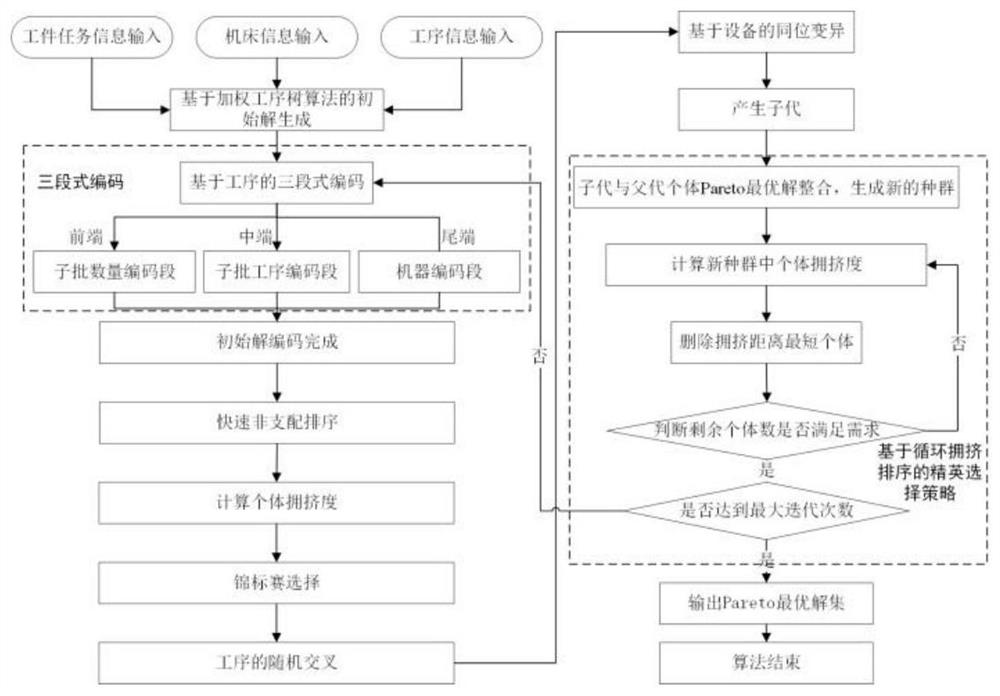

图1为改进NSGA-II算法流程图;

图2为基于改进工序树算法的初始解生成方法的示意图;

图3为多品种小批量分批调度染色体片段图;

图4为改进NSGAII算法交叉与变异示意图;

图5为Plant Simulation调度模型图;

图6为本发明模型中方法及数据信息图;

图7为订单信息图;

图8(1)和8(2)为两种方案下各设备能耗对比图,其中图8(1)为改进前方案的各设备能耗(Energy Consumption ofNSGA-II)对比图,图8(2)为改进后方案的各设备能耗(Energy Consumption ofImproved NSGA-II)对比图,其中Working(运行:绿色图案),Stand-By(空闲等待:灰色图案),Makespan(完工时间),Cost(成本),能耗(EnergyConsumption),station(工位/工序);

图9(1)和9(2)为改进前后各设备利用率(Equipment Capacity)对比图,其中其中图9(1)为改进前各设备利用率(Equipment Capacity ofNSGA-II)对比图,图9(2)为改进后各设备利用率(Equipment Capacity ofImprovedNSGA-II)对比图,其中station(工位/工序)。

具体实施方式

下面结合附图及实施例,对本发明进行进一步详细说明,但应当理解实施例用以解释本发明,并不用于限制本发明。

构建以总能耗最低、完工时间最短、加工成本最低为目标的数学模型。

建立设备启停、加工、加工准备、空闲、固定能耗数学模型,计算公式:

E=E

建立多品种小批量作业车间分批调度的完工时间数学模型,计算公式:

建立机器加工过程成本数学模型,计算公式:

采用等量分批方法,分批后的子批工件近似看成一个工件;当工件不可完全等分时,剩余工件在最后一批全部加工

if s=i',λ=0,β=1;elseλ=1,β=0;(s∈[1,i'])

一台机器同一时刻只能对一道工序进行加工,且工序一旦开始加工不会停止

i

同一工件的不同批次之间优先级相同

p

i'

表1模型中相关参数及含义

如图1所示,提出一种基于加权工序树算法的初始解生成方法,提高了初始解质量;针对分批调度问题特征,提出一种基于工序的三段式编码方法,应用基于工序的OX交叉(顺序交叉)策略以及基于机器的单点变异策略,满足本发明所提模型对求解算法的适应性要求;引入循环拥挤排序精英选择策略,有效解决了帕累托前沿点分布不均衡的问题,保证了种群的多样性。

如图2所示,一种基于改进工序树算法的初始解生成方法,在提高基础NSGAII算法初始解的质量的同时满足了其种群多样性要求,具体算法步骤如下:

步骤1:根据任务生成工件工序树,并且给每个工序树分配一个唯一的工件编号。

步骤2:初始化车间所有机床的空闲时刻、工件的到达时间及工序数量。

步骤3:扫描所有的工序树,得到叶子的集合。随机选择一道工序进行加工,基于加权目标函数方法,在0-1之间生成一个随机数,若随机数大于0.5,则引入决策函数

其中

步骤4:把选取的叶子从对应的工序树上脱落,更新工序树。

步骤5:检查当前时刻某机床是否可用。若当前时刻小于机床的空闲时刻,则该机床不可用;

步骤6:判断所有工序树的叶子是否脱落。若还有叶子没有脱落,则返回步骤3,对否则执行下一步。

步骤7:将所生成种群放入种群集合中。

步骤8:判断是否达到需要种群规模。是,则输出种群集;否则,返回步骤1重新生成种群。

如图3所示,为所设计的染色体片段:其中,子批数量编码段的“2”,“4”,“2”分别表示将工件1、2、3分为2、4、2三个批次;工序编码段以第一串数字“1-1-1”为例,数字“1”依次表示工件1的第1个子批次的第1道工序;机器编码段按照子批工序的加工顺序依次表示承担其加工任务的机器。

如图4所示,首先随机选择一对父代染色体P

非支配排序精英选择策略具体步骤如下:

步骤1:将新生成的子代与父代个体Pareto解整合,看做一个新的种群。

步骤2:计算新种群中每一个个体拥挤距离。

步骤3:删除其中拥挤距离最短个体,重新计算剩余个体拥挤距离。

步骤4:判断剩余个体数是否满足需求。是,转到步骤5;否则转到步骤2。

步骤5:结束算法并输出最优个体集。

采用TOPSIS法对所得Pareto最优解集中调度方案进行评价,具体实施步骤如下:

步骤1:构造向量归一标准化矩阵。

步骤2:建立最优解与最劣解集合。

步骤3:计算各评价对象与最优方案、最劣方案的接近程度。

步骤4:计算各评价对象与最优方案的贴近程度C

如图5所示,以某多品种小批量复杂构件生产车间为背景,依据车间实际情况所构建的仿真模型。

如图6所示,为模型中所应用的方法及数据信息。

如图7所示,为订单信息。

如图8(1)和8(2)所示,得到两种方案下各设备能耗对比。

如图9(1)、9(2)所示,为改进前后各设备利用率对比图。

根据上图8(1)、8(2)、9(1)、9(2)、可以看出,首先,基于改进后NSGAII算法求得的调度方案在设备能耗和设备利用率方面都优于改进前的算法,进一步证明了本发明所提模型及算法的有效性。其次,通过数据对比可以发现,所提算法改进策略的合理性及优越性。最后,上述的仿真结果再一次说明:高质量的初始解可以有效提高算法性能。

以上实施例只为说明本发明的技术构思和特点,目的在于让本领域的技术人员了解本发明的内容并加以实施,并不能以此来限制本发明的保护范围,凡是根据本发明实质所作出的等效变化或修饰均属于本发明的保护范围。

- 一种多品种小批量多目标柔性作业车间能耗优化调度方法

- 一种多目标柔性作业车间调度方法