一种高碳铬轴承钢碳氮共渗工艺及设备

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及轴承钢热处理技术领域,特别涉及一种高碳铬轴承钢碳氮共渗工艺及设备。

背景技术

碳氮共渗指向钢制零件表面同时渗入碳和氮元素,使零件表面形成碳和氮的化合物的热处理工艺。该工艺以渗碳为主,同时渗入少量的氮。在轴承应用领域采用碳氮共渗工艺,可有效提高零件表面硬度和耐磨性,从而提高产品使用寿命,特别是在轴承使用恶劣环境。但碳氮共渗的渗层较薄,不宜承受重载荷。

公开号为CN102154652A的中国发明专利公开了一种轴承或离合器零部件的中深层渗碳或碳氮共渗热处理工艺,采用可控气氛的托辊式网带炉连续生产线进行零部件的渗碳或碳氮共渗处理,步骤依次如下:强渗、扩散、淬火、清洗、低温回火、出炉空冷,该工艺采用较高的炉温,容易产生网状碳化物,影响轴承钢的使用寿命。

发明内容

本发明的目的是提供一种高碳铬轴承钢碳氮共渗工艺,有效提高渗层深度,稳定控制残余奥氏体的含量。

本发明的上述目的是通过以下技术方案得以实现的:一种高碳铬轴承钢碳氮共渗工艺,包括以下步骤:

步骤1,清洗;

步骤2,将轴承钢进行预氧化处理;

步骤3,将轴承钢置于主炉内进行碳氮共渗,强渗温度为890-900℃,强渗时间为2-3h,强渗碳势为1.2%-1.4%,扩散温度为870-880℃,扩散时间为2-3h,扩散碳势为1.1%-1.3%;

步骤4,将碳氮共渗处理后的轴承钢进行缓冷,然后进行退火处理;

步骤5,退火完成后进行奥氏体化处理,奥氏体化加热温度为840-850℃;

步骤6,淬火处理,油温为60-140℃;

步骤7,将淬火后的轴承钢清洗后回火处理,回火温度为160—400℃,回火时间为90-120min。

作为优选,步骤2中预氧化处理的温度为450-500℃,时间为30-60min。

该步骤是使氧气与铁发生反应,生产四氧化三铁膜,提高轴承钢表面活性,提高渗碳速度和均匀性。

作为优选,步骤3中采用氮气+甲醇+丙烷为保护气氛,氨气作为氮元素提供气氛。

作为优选,步骤3中氮气的流量为6-7m

作为优选,步骤3中采用RX气+丙烷为保护气氛,氨气作为氮元素提供气氛。

作为优选,步骤3中RX气的流量为12-14m

作为优选,步骤4中采用盘管风冷,缓冷速度为50-100℃/h。

作为优选,步骤5中,奥氏体化过程采用气氛保护,碳势控制为1.1%-1.3%。

本申请在碳氮共渗过程采用了较高的炉温(890-900℃),在该温度下轴承钢组织进一步粗大,碳氮更容易渗进去,从而大幅提高了渗层深度;在碳氮共渗完成后采用保温退火,能够使粗大的组织细化,提高组织的均匀性,减少网状碳化物的产生,退火完成后进行奥氏体化处理、淬火处理和回火处理,有效地控制了残余奥氏体的含量,更进一步细化马氏体组织,有效改善零件组织。

本发明的另一个目的是提供一种高碳铬轴承钢碳氮共渗设备,提高生产效率,温度和碳势可控,使产品质量稳定。

本发明的上述目的是通过以下技术方案得以实现的:一种用于高碳铬轴承钢碳氮共渗工艺的设备,包括碳氮共渗主炉,所述碳氮共渗主炉的一侧设置有缓冷室,所述缓冷室的下方设置有淬火室,所述缓冷室与淬火室上下连通,所述缓冷室内设置有液氮冷却组件,所述淬火室内设置有油槽,所述缓冷室内设置有平移输送机构和驱动平移输送机构上下移动的升降机构。

本发明的有益效果:

1、本发明可有效提高碳氮共渗有效渗层深度,可控制在现有渗层深度的2倍以上;

2、本发明更稳定地控制残余奥氏体的含量,进一步细化马氏体组织,有效改善零件组织;

3、本发明可将表面氮化物中氮含量控制更加稳定,同时氮元素的含量深度有进一步加深。

附图说明

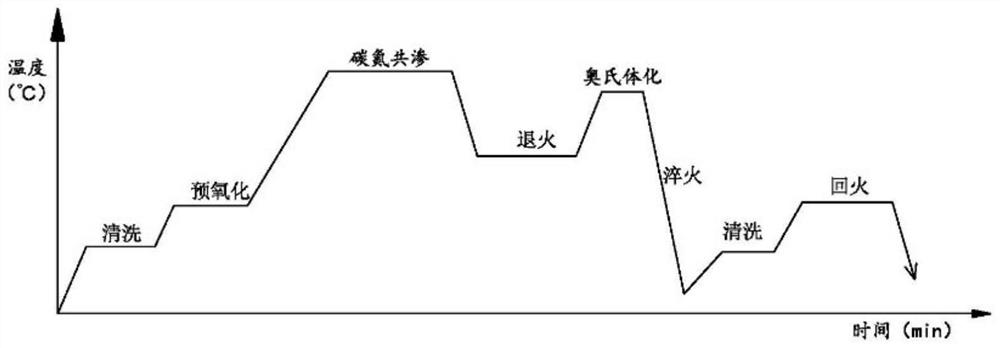

图1是本发明的高碳铬轴承钢碳氮共渗工艺简图;

图2是用于高碳铬轴承钢碳氮共渗工艺设备的结果示意图;

图中:1-碳氮共渗主炉,2-缓冷室,3-淬火室,4-盘管,5-平移输送机构,6-升降机构,7-油烟抽取机构。

具体实施方式

以下结合附图对本发明作进一步的详细说明。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后,可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

实施例1:如图1所示,一种高碳铬轴承钢碳氮共渗工艺,包括以下步骤:

步骤1,清洗,轴承钢采用碱性清洗剂进行清洗,保证产品表面清洁、无油污。

步骤2,将轴承钢进行预氧化处理,预氧化处理在低温回火炉内进行,预氧化处理的温度为450℃,时间为60min。

步骤3,将轴承钢碳置于主炉内进行碳氮共渗,强渗温度为890℃,强渗时间为2h,强渗碳势为1.2%-1.4%,扩散温度为870℃,扩散时间为2h,扩散碳势为1.1%-1.3%;

主炉内采用氮气+甲醇+丙烷为保护气氛,氨气作为氮元素提供气氛,氮气的流量为6m

步骤4,退火处理,在退火前先将碳氮共渗处理后的轴承钢进行缓冷处理,碳氮共渗处理后轴承钢从主炉退回到缓冷室内,采用盘管风冷,缓冷速度为50℃/h,使轴承钢的表面温度控制在650℃以内,然后进行保温退火。

步骤5,退火完成后进行奥氏体化处理,轴承钢由缓冷室进入到主炉内进行加热,奥氏体化加热温度为840℃,奥氏体化过程采用气氛保护,碳势控制为1.1%-1.3%。

步骤6,淬火处理,淬火在淬火室内的油槽内完成,油温为60℃。

步骤7,将淬火后的轴承钢清洗后,去除表面的油污,然后进行回火处理,回火温度为160℃,回火时间为120min。

经检测,轴承钢的碳氮共渗渗层深度为0.85mm,表面残余奥氏体含量为35.3%,心部残余奥氏体含量为14.2%;距离表面0.1mm处氮含量为0.062%,距离表面0.3mm处氮含量为0.039%。

实施例2:一种高碳铬轴承钢碳氮共渗工艺,包括以下步骤:

步骤1,清洗,轴承钢采用碱性清洗剂进行清洗,保证产品表面清洁、无油污。

步骤2,将轴承钢进行预氧化处理,预氧化处理在低温回火炉内进行,预氧化处理的温度为450℃,时间为360min。

步骤3,将轴承钢碳置于主炉内进行碳氮共渗,强渗温度为890℃,强渗时间为3h,强渗碳势为1.2%-1.4%,扩散温度为860℃,扩散时间为3h,扩散碳势为1.1%-1.3%;

主炉内采用氮气+甲醇+丙烷为保护气氛,氨气作为氮元素提供气氛,氮气的流量为7m

步骤4,退火处理,在退火前先将碳氮共渗处理后的轴承钢进行缓冷处理,碳氮共渗处理后轴承钢从主炉退回到缓冷室内,采用盘管风冷,缓冷速度为50℃/h,使轴承钢的表面温度控制在650℃以内,然后进行保温退火。

步骤5,退火完成后进行奥氏体化处理,轴承钢由缓冷室进入到主炉内进行加热,奥氏体化加热温度为850℃,奥氏体化过程采用气氛保护,碳势控制为1.1%-1.3%。

步骤6,淬火处理,淬火在淬火室内的油槽内完成,油温为140℃。

步骤7,将淬火后的轴承钢清洗后,去除表面的油污,然后进行回火处理,回火温度为180℃,回火时间为120min。

经检测,轴承钢的碳氮共渗渗层深度为0.83mm,表面残余奥氏体含量为34.1%,心部残余奥氏体含量为13.5%;距离表面0.1mm处氮含量为0.069%,距离表面0.3mm处氮含量为0.048%。

实施例3:一种高碳铬轴承钢碳氮共渗工艺,包括以下步骤:

步骤1,清洗,轴承钢采用碱性清洗剂进行清洗,保证产品表面清洁、无油污。

步骤2,将轴承钢进行预氧化处理,预氧化处理在低温回火炉内进行,预氧化处理的温度为500℃,时间为30min。

步骤3,将轴承钢碳置于主炉内进行碳氮共渗,强渗温度为900℃,强渗时间为2h,强渗碳势为1.2%-1.4%,扩散温度为880℃,扩散时间为2h,扩散碳势为1.1%-1.3%;

主炉内采用氮气+甲醇+丙烷为保护气氛,氨气作为氮元素提供气氛,氮气的流量为7m

步骤4,退火处理,在退火前先将碳氮共渗处理后的轴承钢进行缓冷处理,碳氮共渗处理后轴承钢从主炉退回到缓冷室内,采用盘管风冷,缓冷速度为100℃/h,使轴承钢的表面温度控制在680℃以内,然后进行保温退火。

步骤5,退火完成后进行奥氏体化处理,轴承钢由缓冷室进入到主炉内进行加热,奥氏体化加热温度为845℃,奥氏体化过程采用气氛保护,碳势控制为1.1%-1.3%。

步骤6,淬火处理,淬火在淬火室内的油槽内完成,油温为100℃。

步骤7,将淬火后的轴承钢清洗后,去除表面的油污,然后进行回火处理,回火温度为200℃,回火时间为100min。

经检测,轴承钢的碳氮共渗渗层深度为0.86mm,表面残余奥氏体含量为36.7%,心部残余奥氏体含量为12.5%;距离表面0.1mm处氮含量为0.071%,距离表面0.3mm处氮含量为0.048%。

实施例4:一种高碳铬轴承钢碳氮共渗工艺,包括以下步骤:

步骤1,清洗,轴承钢采用碱性清洗剂进行清洗,保证产品表面清洁、无油污。

步骤2,将轴承钢进行预氧化处理,预氧化处理在低温回火炉内进行,预氧化处理的温度为480℃,时间为50min。

步骤3,将轴承钢碳置于主炉内进行碳氮共渗,强渗温度为890℃,强渗时间为3h,强渗碳势为1.2%-1.4%,扩散温度为870℃,扩散时间为2h,扩散碳势为1.1%-1.3%;

主炉内采用氮气+甲醇+丙烷为保护气氛,氨气作为氮元素提供气氛,氮气的流量为6m

步骤4,退火处理,在退火前先将碳氮共渗处理后的轴承钢进行缓冷处理,碳氮共渗处理后轴承钢从主炉退回到缓冷室内,采用盘管风冷,缓冷速度为80℃/h,使轴承钢的表面温度控制在660℃以内,然后进行保温退火。

步骤5,退火完成后进行奥氏体化处理,轴承钢由缓冷室进入到主炉内进行加热,奥氏体化加热温度为840℃,奥氏体化过程采用气氛保护,碳势控制为1.1%-1.3%。

步骤6,淬火处理,淬火在淬火室内的油槽内完成,油温为120℃。

步骤7,将淬火后的轴承钢清洗后,去除表面的油污,然后进行回火处理,回火温度为200℃,回火时间为100min。

经检测,轴承钢的碳氮共渗渗层深度为0.84mm,表面残余奥氏体含量为35.5%,心部残余奥氏体含量为15.8%;距离表面0.1mm处氮含量为0.075%,距离表面0.3mm处氮含量为0.054%。

实施例5:一种高碳铬轴承钢碳氮共渗工艺,包括以下步骤:

步骤1,清洗,轴承钢采用碱性清洗剂进行清洗,保证产品表面清洁、无油污。

步骤2,将轴承钢进行预氧化处理,预氧化处理在低温回火炉内进行,预氧化处理的温度为450℃,时间为50min。

步骤3,将轴承钢碳置于主炉内进行碳氮共渗,强渗温度为890℃,强渗时间为2h,强渗碳势为1.2%-1.4%,扩散温度为870℃,扩散时间为3h,扩散碳势为1.1%-1.3%;

主炉内采用氮气+甲醇+丙烷为保护气氛,氨气作为氮元素提供气氛,氮气的流量为6m

步骤4,退火处理,在退火前先将碳氮共渗处理后的轴承钢进行缓冷处理,碳氮共渗处理后轴承钢从主炉退回到缓冷室内,采用盘管风冷,缓冷速度为100℃/h,使轴承钢的表面温度控制在680℃以内,然后进行保温退火。

步骤5,退火完成后进行奥氏体化处理,轴承钢由缓冷室进入到主炉内进行加热,奥氏体化加热温度为850℃,奥氏体化过程采用气氛保护,碳势控制为1.1%-1.3%。

步骤6,淬火处理,淬火在淬火室内的油槽内完成,油温为140℃。

步骤7,将淬火后的轴承钢清洗后,去除表面的油污,然后进行回火处理,回火温度为400℃,回火时间为120min。

经检测,轴承钢的碳氮共渗渗层深度为0.84mm,表面残余奥氏体含量为35.9%,心部残余奥氏体含量为11.2%;距离表面0.1mm处氮含量为0.068%,距离表面0.3mm处氮含量为0.047%。

实施例6:一种高碳铬轴承钢碳氮共渗工艺,包括以下步骤:

步骤1,清洗,轴承钢采用碱性清洗剂进行清洗,保证产品表面清洁、无油污。

步骤2,将轴承钢进行预氧化处理,预氧化处理在低温回火炉内进行,预氧化处理的温度为450-500℃,时间为30-60min。

步骤3,将轴承钢碳置于主炉内进行碳氮共渗,强渗温度为890-900℃,强渗时间为2-3h,强渗碳势为1.2%-1.4%,扩散温度为860-880℃,扩散时间为2-3h,扩散碳势为1.1%-1.3%;

与实施例1-5不同之处在于,主炉内采用RX气+丙烷为保护气氛,氨气作为氮元素提供气氛,RX气的流量为12-14m3/h,丙烷的流量为1-3m

步骤4,退火处理,在退火前先将碳氮共渗处理后的轴承钢进行缓冷处理,碳氮共渗处理后轴承钢从主炉退回到缓冷室内,采用盘管风冷,缓冷速度为50-100℃/h,使轴承钢的表面温度控制在650-680℃以内,然后进行保温退火。

步骤5,退火完成后进行奥氏体化处理,轴承钢由缓冷室进入到主炉内进行加热,奥氏体化加热温度为840-850℃,奥氏体化过程采用气氛保护,碳势控制为1.1%-1.3%。

步骤6,淬火处理,淬火在淬火室内的油槽内完成,油温为60-140℃。

步骤7,将淬火后的轴承钢清洗后,去除表面的油污,然后进行回火处理,回火温度为160—400℃,回火时间为90-120min。

如图2所示,一种用于高碳铬轴承钢碳氮共渗工艺的设备,包括碳氮共渗主炉1,碳氮共渗主炉1的一侧设置有缓冷2室,碳氮共渗主炉1通过炉口与缓冷室2连通,炉口处设置有可上下移动的炉门,炉门通过卷绕机构进行上下移动,卷绕机构包括卷轴和链条,链条绕设在卷轴上,链条的端部连接在炉门上。

缓冷室2内设置有盘管4,盘管4固定在缓冷室的内壁上,盘管4的端部与液氮灌连接,用于向盘管4通入液氮,并配合缓冷室2内的风机进行风冷。

缓冷室2的顶部安装有油烟抽取机构7,油烟抽取机构7采用常规的抽风机和抽风管道。

缓冷室2的下方设置有淬火室3,淬火室3内设置有油槽。缓冷室2与淬火室3上下连通,缓冷室2内设置有平移输送机构5和驱动平移输送机构5上下移动的升降机构6,平移输送机构5包括水平设置的输送架和设置在输送架上的多根动力输送辊,升降机构6包括升降台和升降导轨,其中升降导轨竖直地设置在缓冷室与淬火室内,升降台可移动地安装在升降导轨上,平移输送机构5安装在升降台上,升降台的上下移动通过链轮链条完成。

碳氮共渗主炉1的底部设置有用于支撑工件箱的滑轨或支撑辊道,碳氮共渗主炉1的与缓冷室2相对的一侧设置有液压推送杆,用于工件箱从碳氮共渗主炉1内推送到缓冷室2的平移输送机构5。

完成预氧化处理后的轴承钢装载在工件箱内,通过运载小车输送到缓冷室2内,然后通过平移输送机构5输送到碳氮共渗主炉1进行碳氮共渗;完成碳氮共渗后液压推送杆将工件箱推送到缓冷室2内进行缓冷和保温退火处理;完成退火后通过平移输送机构5输送到碳氮共渗主炉1进行奥氏体化处理,然后再通过液压推送杆将工件箱推送到缓冷室2内,由升降机构6将工件箱运送到淬火室内进行淬火;完成淬火后的轴承钢经清洗后通过回火炉进行回火处理。

- 一种高碳铬轴承钢碳氮共渗工艺及设备

- 一种高碳铬轴承钢碳氮共渗有效硬化层深度检测方法