一种球辊双结构研磨的立式磨机

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及一种可将块状物料等粗颗粒物研磨成超细粉状物的立式研磨设备,特别是一种球辊双结构研磨的立式磨机。

背景技术

立式磨机是一种广泛运用于电厂粉煤灰、冶金的冶炼废渣制备超细粉的研磨设备。现有立式磨机一般由上部分离器、中部壳体、磨盘、研磨压下及研磨件、磨盘驱动装置、下部壳体组成。研磨压下及研磨件位于磨盘的环形滚道上,磨盘在驱动装置带动下转动,研磨压下及研磨件与磨盘之间的产生研磨区域,实现对颗粒物的研磨。

目前,立式磨机有大型化要求的趋势,特别是立式磨机应用于磨选矿领域。随着物料处理量的增大,磨盘直径不断增大,磨盘的中心部位不能充分发挥效能。因此,存在着磨盘增大,研磨区域的面积与磨盘面积比不能同比例加大,功效和产量无法进一步提升,研磨件的使用寿命周期无法延长等缺点。与此同时,磨盘旋转一周时,物料被碾压的次数和道次少,也不利于制备更细的微纳米级超细的粉状颗粒。

发明内容

发明目的:本发明目的是提供一种球辊双结构研磨的立式磨机,该立式磨机突破现有磨盘与研磨件的结构限制,采用球辊双结构研磨,能够使立式磨机产能大幅提升。

为了实现上述目的,本发明采用了如下的技术方案:

一种球辊双结构研磨的立式磨机,包括磨机壳体,磨机壳体内部由上至下依次设置上部分离器、磨内下料斗、磨盘组件和磨盘驱动组件,所述磨盘组件包括锥形接料台,锥形接料台周围设置磨球研磨组件,磨球研磨组件周围设置辊磨研磨组件。

进一步的,所述磨球研磨组件包括上磨盘、下磨盘、磨球和研磨压下组件,下磨盘环绕在锥形接料台周围,下磨盘下部连接磨盘驱动组件,通过磨盘驱动组件驱动下磨盘旋转,下磨盘上表面设置环形下耐磨滚道,磨球下部置于环形下耐磨滚道内,磨球上方设置上磨盘,上磨盘下表面设置与环形下耐磨滚道相对应的环形上耐磨滚道,上磨盘上部连接研磨压下组件,通过研磨压下组件将环形上耐磨滚道压合在磨球上部;

所述辊磨研磨组件包括外磨盘、磨辊,外磨盘环绕设置在下磨盘周围,外磨盘下部连接磨盘驱动组件,通过磨盘驱动组件驱动下外磨盘旋转,外磨盘上部设置耐磨辊道,沿外磨盘间隔设置若干磨辊,磨辊下侧压合在耐磨辊道表面。

进一步的,外磨盘高度略低于下磨盘高度。

进一步的,所述环形下耐磨滚道数量至少为两个并且同心布置。

进一步的,所述研磨压下组件包括球压下拉杆、球压下框架梁和拉杆油缸,球压下框架梁设置在磨内下料斗与磨机壳体之间,球压下框架梁下部与上磨盘上部连接,球压下拉杆设置在外磨盘周围,球压下拉杆上端连接球压下框架梁,下端连接拉杆油缸。

进一步的,所述球压下拉杆上端穿过球压下框架梁并套装有拉杆平衡弹簧;所述球压下框架梁下部与上磨盘上部通过压下弹簧连接。

进一步的,所述球压下框架梁侧面设置框架限位,框架限位固定在磨机壳体上,通过框架限位限制框架梁的摆动。

进一步的,所述耐磨辊道为拼装在外磨盘上的多段环形平板,环形平板表面堆焊耐磨材料。

进一步的,所述磨辊连接磨辊压下及张紧装置,通过磨辊压下及张紧装置调整磨辊对耐磨辊道的压力。

进一步的,所述磨盘组件与磨机壳体之间形成环形缝隙,环形缝隙上侧与上部分离器入口连通,环形缝隙下方设置外排料口,在磨机壳体位于环形缝隙下侧的位置设有进风口管道。

有益效果:

1)将磨机设计为内外双磨盘结构,内磨盘为磨球研磨结构,外磨盘为辊磨研磨结构,采用球辊双结构多元化研磨,有利于提高功效、提高产能、延长研磨组件的使用寿命;

2)有助于立式磨机在结构设计上实现大型化、研磨多元化,突破制约单机产能大幅度增大的瓶颈,并有利于制备微纳米级粉状颗粒。

3)磨盘上双(多)滚道磨球的多点压下,有效抑制磨机的振动,使磨机运行更平稳。

附图说明

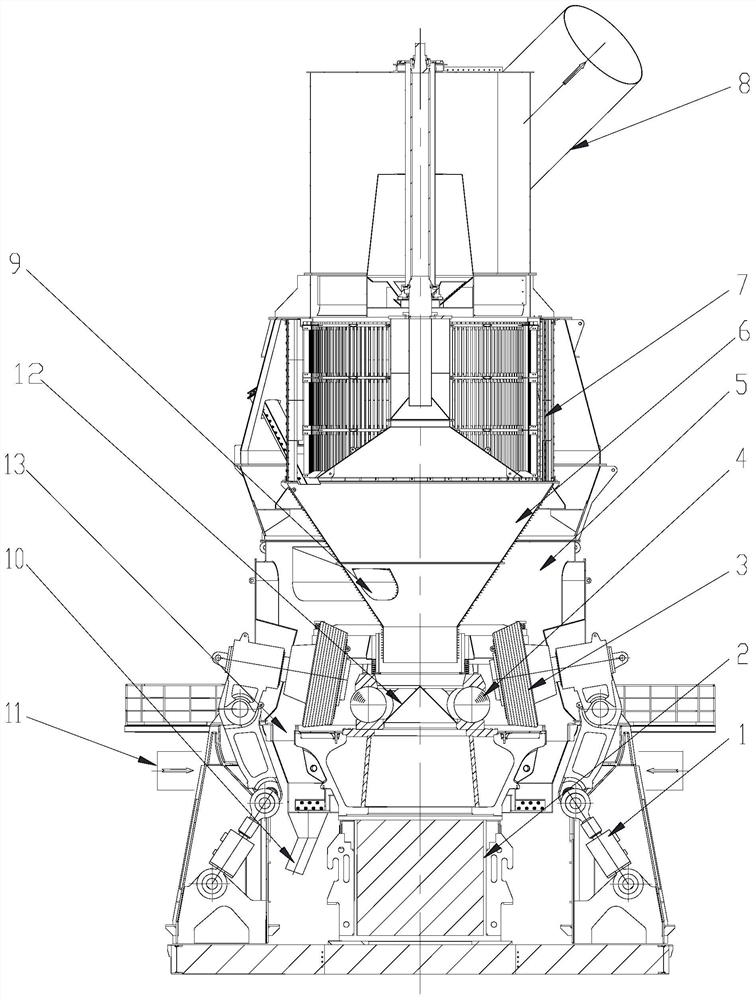

图1为本发明的结构示意图;

图2为磨盘组件的结构示意图;

图3为磨球研磨组件的结构示意图;

图4为采用双滚道的磨球研磨组件的结构示意图;

图5为内外盘结合研磨图;

图中:1-磨辊压下及张紧装置,2-磨盘驱动组件,3-辊磨研磨组件,3-1-外磨盘,3-2-磨辊,3-3-耐磨辊道,4-磨球研磨组件,4-1-上磨盘,4-2-下磨盘,4-3-磨球,4-4-环形下耐磨滚道;4-5-球压下拉杆,4-6-球压下框架梁,4-7-拉杆平衡弹簧,4-8-框架限位,4-9-拉杆油缸,4-10-环形上耐磨滚道,4-11-压下弹簧,5-磨机壳体,6-磨内下料斗,7-上部分离器,8-出风口管道,9-进料口,10-外排料口,11-进风口管道,12-锥形接料台,13-环形缝隙。

具体实施方式:

下面结合附图对本发明做更进一步的解释。

如图1所示,本发明的一种球辊双结构研磨的立式磨机,包括磨机壳体5,磨机壳体5内部由上至下依次设置上部分离器7、磨内下料斗6、磨盘组件和磨盘驱动组件2,磨盘驱动组件2包括包括电机及减速器,用于驱动磨盘组件运转。磨盘组件与磨机壳体5之间形成环形缝隙13,环形缝隙13上侧与上部分离器7入口连通,环形缝隙13下方设置外排料口10,在磨机壳体5位于环形缝隙13下侧的位置设有进风口管道11。盘组件包括锥形接料台12,锥形接料台12周围设置磨球研磨组件4,磨球研磨组件4周围设置辊磨研磨组件3。

物料由位于磨机壳体5侧面的进料口9进入磨内下料斗6,在重力作用下落至锥形接料台12表面,通过磨盘驱动组件2带动锥形接料台12运转,物料在转动离心力的作用下,首先经过磨球研磨组件4区域进行研磨,再经过辊磨研磨组件3进行研磨,研磨后的物料进入磨盘组件与磨机壳体5之间形成的环形缝隙13,风通过进风口管道11进入磨机壳体5内,向上携带物料中的细粉颗粒进入上部分离器7,再由上部分离器7的出风口管道8排入收粉装置。物料中的粗粉颗粒向下由外排料口10排出,进入外循环系统中。

如图2所示,磨球研磨组件4包括上磨盘4-1、下磨盘4-2、磨球4-3和研磨压下组件,下磨盘4-2环绕在锥形接料台12周围,下磨盘4-2下部连接磨盘驱动组件,通过磨盘驱动组件驱动下磨盘4-2旋转,下磨盘4-2上表面设置环形下耐磨滚道4-4,磨球4-3下部置于环形下耐磨滚道4-4内,磨球4-3方设置上磨盘4-1,上磨盘4-1下表面设置与环形下耐磨滚道4-4相对应的环形上耐磨滚道4-10,上磨盘4-1上部连接研磨压下组件,通过研磨压下组件将环形上耐磨滚道4-10压合在磨球4-3上部。

如图3所示,研磨压下组件包括球压下拉杆4-5、球压下框架梁4-6和拉杆油缸4-9,球压下框架梁4-6设置在磨内下料斗6与磨机壳体5之间,球压下框架梁4-6下部与上磨盘4-1上部连接,球压下拉杆4-5设置在外磨盘3-1周围,球压下拉杆4-5上端连接球压下框架梁4-6,下端连接拉杆油缸4-9。拉杆油缸4-9通过球压下拉杆4-5带动球压下框架梁4-6下移,进而将磨球4-3压合在磨盘4-10和下磨盘4-2之间。

球压下拉杆4-5上端穿过球压下框架梁4-6并套装有拉杆平衡弹簧4-7,通过拉杆平衡弹簧4-7在球压下拉杆4-5和球压下框架梁4-6之间起减震缓冲作用。球压下框架梁4-6下部与上磨盘4-1上部通过压下弹簧4-11连接。同样的,压下弹簧4-11在球压下框架梁4-6和上磨盘4-1之间起减震缓冲作用。有助于提高磨球研磨组件4部件的使用寿命和稳定性。

球压下框架梁4-6侧面设置框架限位4-8。框架限位4-8固定在磨机壳体5上,通过框架限位4-8对球压下框架梁4-6起到限位作用,防止其出现摆动。

磨球研磨组件4工作时,通过磨盘驱动组件2带动下磨盘4-2运转,磨球4-3在下磨盘4-2的环形下耐磨滚道4-4和上磨盘4-1的环形上耐磨滚道4-10之间自转,通过磨球4-3对物料进行研磨。

如图4所示,下磨盘4-2上的环形下耐磨滚道4-4数量可以为两个以上,并且同心布置。上磨盘4-1上的环形上耐磨滚道4-10的数量与环形下耐磨滚道4-4的数量相同,并且一一对应。磨球4-3根据环形滚道数量布置为两组或多组。通过采用双(多)滚道设置的磨盘结构,有助于提高物料研磨效果,并且,这种磨盘结构通过采用双(多)滚道磨球的多点压下,可以有效抑制磨机的振动,使磨机运行更平稳。

如图2和5所示,辊磨研磨组件3包括外磨盘3-1、磨辊3-2,外磨盘3-1环绕设置在下磨盘4-2周围,并且外磨盘3-1高度略低于下磨盘4-2高度,外磨盘3-1下部连接磨盘驱动组件,通过磨盘驱动组件驱动下外磨盘3-1旋转,外磨盘3-1上部设置耐磨辊道3-3,耐磨辊道3-3为拼装在外磨盘3-1上的多段环形平板,环形平板表面堆焊耐磨材料。耐磨辊道3-3用于承接磨辊3-2压力,沿外磨盘3-1间隔设置若干磨辊3-2,磨辊3-2下侧压合在耐磨辊道3-3表面。磨辊3-2连接磨辊压下及张紧装置1,磨辊压下及张紧装置1包括油缸和曲柄结构,油缸通过曲柄结构对磨辊3-2高度进行微调,调整磨辊3-2对耐磨辊道3-3的压力。

辊磨研磨组件3工作时,通过磨盘驱动组件2带动外磨盘3-1运转,磨辊3-2在外磨盘3-1上自转,通过磨辊3-2对物料进行研磨。

如图5所示,该立式磨机设计为内外双磨盘结构,内磨盘为磨球研磨结构,物料进行粗磨,外磨盘为辊磨研磨结构,物料进行精磨。磨球研磨结构以破碎为主,剪切研磨为辅。磨球在磨盘轨道上,可以两个(二维)方向滚动自转。辊磨研磨结构剪切研磨为主,以破碎为辅。磨辊在耐磨辊道上沿切向剪切挤压物料,并滚动自转。本磨机的结构特点可以带来更好的研磨效果。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种球辊双结构研磨的立式磨机

- 双级研磨的立式磨粉机研磨装置