带有波纹膜片的传感器

文献发布时间:2023-06-19 11:14:36

背景技术

在诸如麦克风或压力转换器(transducer)的压力传感器中,施加到传感器的检测结构的压力(例如声波)导致柔性膜片的挠曲。膜片的挠曲可以通过挠曲结构的电容变化来检测,或者可以使用光学方法来检测。检测到的挠曲可以被转换成输出信号,例如电压信号。

发明内容

在一个方面,一种传感器包括基板;和从基板偏移的波纹膜片。波纹膜片被配置为响应于撞击在波纹膜片上的声波而挠曲(deflect)。在波纹膜片和基板之间限定腔,波纹膜片形成腔的顶表面,基板形成腔的底表面。腔内的压力低于腔外的压力。

实施例可以包括一个或多个以下特征。

波纹膜片包括膜。

波纹膜片包括板。

传感器包括电路,该电路被配置为能够基于波纹膜片的挠曲产生电信号。

波纹膜片包括导电膜片。基板包括电极。该传感器包括电路,该电路被配置为能够基于波纹膜片和基板的电极之间的电压产生电信号。该传感器包括电压源,该电压源被配置为在膜片和基板的电极之间施加偏置电压。

面向基板的波纹膜片的表面是反射性的。该基板包括:

光源,其定位成照射波纹膜片的反射表面;以及检测器,被配置为基于从波纹膜片的反射表面反射的光产生电信号。

波纹膜片的厚度在0.1μm和1μm之间。

基板和波纹膜片之间的腔高度在10nm和10μm之间,例如在50nm和1μm之间。

腔是气密密封的。

腔处于接近真空的压力下。

波纹膜片在施加的压力和挠曲度之间呈现基本线性的关系。

波纹膜片中的残余应力在1MPa和1GPa之间。

波纹膜片的共振频率是音频范围。

波纹膜片的波纹轮廓因子在1和24之间。

波纹膜片包括多个同心波纹。

波纹膜片包括以膜的中心为中心的波纹。

传感器包括麦克风。

传感器包括转换器。

传感器包括压力传感器。

在一个方面,一种方法包括响应于撞击在传感器的波纹膜片上的声波使波纹膜片挠曲到腔中。腔的顶表面由波纹膜片限定,腔的底表面由传感器的基板限定。腔内的压力低于腔外的压力。该方法包括基于波纹膜片的挠曲产生电信号。

实施例可以包括一个或多个以下特征。

基于波纹膜片的挠曲产生电信号包括基于波纹膜片和基板的电极之间的电压产生电信号。

基于波纹膜片的挠曲产生电信号包括照射波纹膜片的反射表面;以及基于从波纹膜片的反射表面反射的光产生电信号。

一方面,一种制造传感器的方法包括形成偏离基板的波纹膜片,波纹膜片的厚度足以使波纹膜片响应于撞击在波纹膜片上的声波而挠曲;以及在波纹膜片和基板之间限定腔,波纹膜片形成腔的顶表面,基板形成腔的底表面,腔被气密密封在其中。

实施例可以包括一个或多个以下特征。

该方法包括在基板上形成电极。该方法包括将波纹膜片和基板上的电极耦合到电路。

该方法包括在基板上形成光源和光电探测器。

形成波纹膜片包括通过互补金属氧化物半导体(complementary metal–oxide–semiconductor,CMOS)制造工艺形成波纹膜片。在波纹膜片和基板之间限定腔包括通过蚀刻工艺去除设置在波纹膜片和基板之间的绝缘层。

形成波纹膜片包括通过微机电系统(microelectromechanical systems,MEMS)制造工艺形成波纹膜片。

形成波纹膜片包括形成厚度在0.1μm和1μm之间的波纹膜片。

在波纹膜片和基板之间限定腔包括形成高度在1nm和10μm之间,例如在50nm和1μm之间的腔。

形成波纹膜片包括形成具有多个同心波纹的膜片。

形成波纹膜片包括形成具有以膜片的中心为中心的波纹的膜片。

这里描述的方法可以具有以下一个或多个优点。带有接近真空后腔的传感器(如麦克风)可以具有高信噪比和对低强度压力波动(如低强度声音)的高灵敏度。传感器的启动时间和响应时间几乎是即时的。这些传感器可以抵御污染物和环境条件(如温度或湿度)的波动。传感器可以使用成熟、廉价的工艺(例如互补金属氧化物半导体(CMOS)工艺)制造,并且该工艺可以实现对膜片的几何形状的高水平控制,从而控制传感器的性能。传感器可以相对紧凑,具有较小的高度后容积,并且可以在没有外部包装的情况下工作。

附图说明

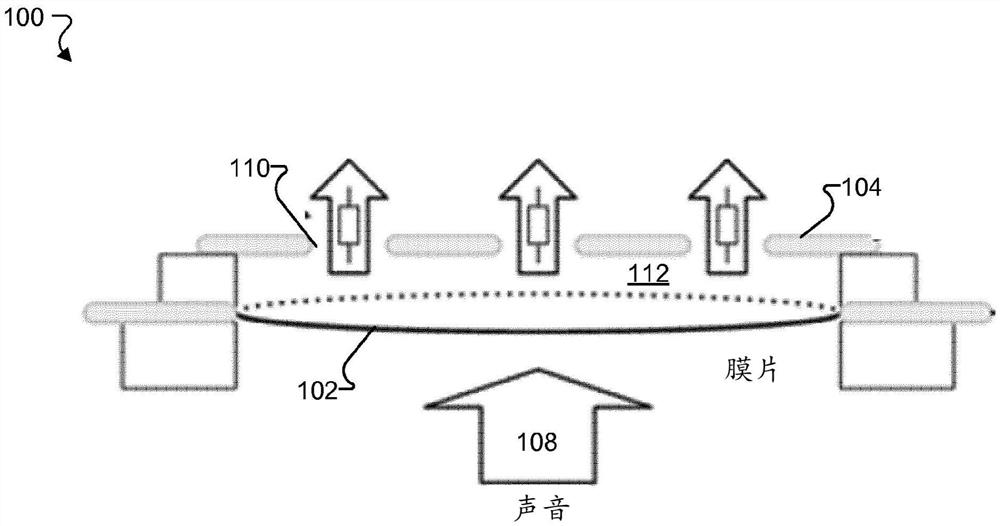

图1和图2是传感器的图。

图3A-3D是示例波纹构造的图。

图4是波纹膜片和非波纹膜片的压力-挠曲度曲线的曲线图。

图5是机械灵敏度相对于波纹几何形状的曲线图。

图6是波纹钨膜片的压力-挠曲度曲线的曲线图。

图7是共振频率相对于波纹轮廓因子的曲线图。

图8是传感器的图。

图9A-9D是传感器制造工艺的横截面。

图10A-10C是波纹膜片制造工艺的横截面。

具体实施方式

这里描述的传感器,如麦克风,具有高信噪比和对小压力波动的高灵敏度。传感器可以包括波纹膜片,该膜片响应于施加的压力(例如声音)而朝向基板挠曲。膜片和基板之间的腔是密封的,并且可以处于接近真空的压力下,使得膜片能够响应所施加压力的微小变化。膜片是有波纹的,这使得膜片能够承受外部压力和腔中接近真空的压力之间的大压差,减小膜片上的残余应力,并提高膜片的机械灵敏度和线性度。

参考图1,示例麦克风100包括通过侧壁106与背板104分开的膜片102。声压(例如声音)108撞击在膜片102上,导致膜片102朝向背板104挠曲。膜片102的挠曲例如通过电容或光学检测来检测,并通过电路转换成输出电压信号。孔110可以形成在背板104(如图所示)、一个或多个侧壁106或以上两者中,以从限定在膜片102和背板104之间的腔112释放压力。孔110可以允许空气流过麦克风,呈现声阻并在麦克风100产生的电压信号中导致声噪声。

图2示出了低噪声电容麦克风200的示例。虽然我们在麦克风的上下文中描述了图2,但是类似的结构也可以用于其他类型的电容传感器,例如其他类型的音频传感器、压力传感器、转换器(例如,电容微机械超声转换器(capacitive micromachined ultrasonictransducer,CMUT))或其他传感器。例如,传感器可以是能够检测大气压力变化的转换器。

低噪声麦克风200包括通过侧壁206与基板204分开的膜片202。膜是一种结构,当挠曲时,会经受膜本身的张力所产生的恢复力。板是一种结构,当挠曲时,会经受由材料的弹性特性(如杨氏模量)引起的恢复力。

在图2的电容麦克风200中,膜片202可以由导电材料形成,例如金属(例如铝或钨);导电聚合物;导电多晶硅;或其他导电材料。在一些示例中,膜片202可以由非导电材料(例如氮化硅、氧化硅或非导电聚合物)形成,其上形成有导电层。基板204可以由导电材料制成,或者可以包括形成在基板204的表面上或者与基板一体形成的导电电极210。例如,基板204可以是集成电路,例如ASIC(Application-Specific Integrated Circuit,专用集成电路)芯片,在其表面上形成充当电极210的薄金属膜。诸如图8的麦克风800的其他类型的麦克风中的膜片不一定由导电材料形成。

麦克风200的声音检测基于导电膜片202和导电电极210之间的电容。当声波202入射到膜片202上时,来自声音的声压导致膜片202朝向基板204挠曲。膜片202的挠曲改变了导电膜片202和基板204上的导电电极210之间的电容,并导致从麦克风200输出的电压信号V

膜片202、基板204和侧壁206是没有贯穿厚度孔的固体材料。这些固体材料限定了与麦克风200的外部214隔离的内腔212。例如,腔212可以是气密密封的。由于在膜片202、基板204和侧壁206中没有贯穿厚度的孔,所以麦克风200中几乎没有声音噪声源,这意味着从麦克风200输出的电压信号V

在一些示例中,腔212中的压力(称为腔压力P

密封腔212对于诸如灰尘或湿气的污染物是坚固的,提高了麦克风200的可靠性。利用密封的、接近真空的腔,例如温度或湿度的环境因素对麦克风200的操作几乎没有、甚至完全没有影响,使得麦克风200的响应在很宽的操作条件范围内稳定和一致。

密封腔212使得麦克风200能够比具有充气腔的麦克风(例如,图1的麦克风100)呈现更快的启动时间和响应时间。在具有充气腔的麦克风中,声学电路包括电阻元件(例如,膜片或后容积中的孔)和电容元件(例如,由膜片和背板形成的结构)。这些电阻和电容元件一起充当具有相关联的时间常数的滤波器,该时间常数可以是数十毫秒的量级。对于大气压力的每个变化,麦克风响应都稳定在该时间常数的时间尺度上,这可能导致启动时间变慢或对快速变化信号的响应有所滞后。在麦克风200中,没有电阻元件(例如,密封腔212中没有孔),因此麦克风没有相关联的时间常数。麦克风的响应时间几乎是即时的。

接近真空的腔压力允许腔的高度h相对较小,同时仍然能够进行电容检测,这意味着麦克风200可以是紧凑、低轮廓的设备。例如,腔的高度可以在约10nm和约10μm之间,例如,在约50nm和约1μm之间,在约100nm和约1μm之间,在约50nm和约500nm之间,或者在约100nm和约500nm之间。在一些示例中,腔的高度可以大于大约10μm。

膜片202可以是薄膜片,例如厚度在约0.1μm和约1μm之间,例如约0.1μm、约0.2μm、约0.4μm、约0.5μm、约0.6μm、约0.8μm或约0.1μm。薄膜片202可以比厚膜片响应于小压力变化(例如来自低强度声音)而经历更大的位移。因此,薄膜片比厚膜片对例如低强度声音更敏感。

膜片202可以是包括一个或多个波纹216的波纹膜片。由于外部压力P

波纹膜片202的波纹可以具有多种构造中的任何一种。例如,波纹膜片202可以具有例如基本上以膜的中心为中心的一个或多个同心波纹。波纹可以是圆形、椭圆形、六边形、八边形或其他形状。在一些示例中,波纹的形状可以对应于膜片的形状;在一些示例中,波纹可以具有与膜片形状不同的形状。波纹可以具有平滑的横截面轮廓(例如,基本上正弦形的轮廓)或阶梯形的轮廓。在一些示例中,波纹的轮廓可以在膜片上的不同点处变化,例如,波纹的轮廓可以在膜片的边缘和膜片的中心之间变化。

图3A-3D示出了示例波纹构造。参考图3A,一些示例波纹300可以是基本圆形的膜片中的基本圆形的波纹,并且可以具有平滑的基本正弦形的轮廓302。参考图3B,一些示例波纹304可以是基本圆形的膜片中的基本圆形的波纹,并且可以具有阶梯形的轮廓306。参考图3C,一些示例波纹308可以是基本八边形的膜片中的基本八边形的波纹,并且可以具有平滑的基本正弦形的轮廓310。参考图3D,一些示例波纹312可以是基本八边形的膜片中的基本八边形的波纹,并且可以具有阶梯形的轮廓314。

例如膜片202的表面的波纹可以由波纹轮廓因子q来表征。膜片的波纹轮廓因子基于膜片的几何特征,如波纹深度H、波纹弧长s、波纹的空间周期l以及膜片厚度h。在具体的示例中,具有正弦形波纹的圆形膜片的波纹轮廓因子由等式(1)给出:

波纹轮廓因子为1的表面是没有波纹的表面(即平坦表面)。更高的波纹轮廓因子表示更有波纹的表面。在一些示例中,膜片202可以具有在1和24之间(例如在5和15之间)的波纹轮廓因子。在一些示例中,膜片的波纹轮廓因子可以在膜片上的不同点处变化。

波纹的存在可以减小膜片202中的残余应力,例如由膜片的制造产生的残余应力。残余应力的减小可以提高膜片202的可靠性。通过制造参数来控制沉积膜或板中的残余应力可能是具有挑战性的。通过波纹等几何因素控制应力,可以精确且准确地控制残余应力。在一些示例中,波纹可以将膜片中的残余应力减小至少10倍,例如至少20倍、至少50倍或至少100倍。

在具体示例中,波纹膜的平衡应力σ

σ

其中σ

膜片202的波纹轮廓因子也影响施加的压力(例如声音)和膜片202的挠曲度之间的关系。夹紧圆形膜片的压力-挠曲度关系可由公式(3)给出:

其中,P是施加的压力,w是膜片中心处的挠曲度,h是膜片的厚度。压力-挠曲度关系具有第一线性分量和第二非线性分量。随着膜片的波纹轮廓因子q的增大,线性分量的系数a增大,非线性分量的系数b减小。

从等式(3)可以看出,对于小挠曲度,波纹膜片比其他类似但非波纹膜片更硬。小挠曲度是指与膜片厚度相比较小的挠曲度,例如小于膜片厚度的约30%(例如小于膜片厚度的约25%,小于约20%,或小于约15%)的挠曲度。这意味着,对于小挠曲度来说,使波纹膜挠曲到给定的挠曲度比使其他类似但非波纹的膜片挠曲相同量需要更大的压力。对于较大挠曲度,波纹膜片变得不如非波纹膜片硬。较大挠曲度是指与膜片厚度相比较大的挠曲度,例如是膜片厚度的至少2倍(例如膜片厚度的至少3倍、至少4倍或至少5倍)的挠曲度。波纹膜片对于小挠曲度的较高硬度使得波纹膜片(例如,图2的膜片202)能够承受腔中接近真空的压力和外部压力之间的大压差。

在不受理论约束的情况下,挠曲挠曲认为波纹和非波纹膜片对于小挠曲度和大挠曲度的相对硬度由膜片的抗弯刚度和抗拉伸刚度决定。膜片弯曲在径向和切向都发生。对于小挠曲度,膜片弯曲的拉伸作用可以忽略不计,膜片的硬度可以认为只取决于抗弯刚度。径向抗弯刚度取决于膜片厚度,波纹膜片和非波纹膜片在径向具有相同的抗弯刚度。波纹膜片在切线方向的抗弯刚度比非波纹膜片高,使得波纹膜片在小挠曲度下比非波纹膜片更硬。

对于较大挠曲度,由于膜片拉伸而产生的拉伸应力会导致膜片弯曲,膜片的硬度取决于抗弯刚度和抗拉伸刚度两者。考虑抗弯刚度和抗拉伸刚度两者意味着波纹膜片和非波纹膜片在较大挠曲度下的相对硬度可能不同于小挠曲度下的相对硬度。例如,波纹膜片在径向上的抗拉伸刚度比非波纹膜片小。随着挠曲度更大,拉伸应力增大,并且波纹膜片的较小抗拉伸刚度的作用开始支配膜片的压力挠曲度响应,直到波纹膜片的硬度变得小于非波纹膜片的硬度。

图4示出了具有波纹(402)和没有波纹(404)的无应力圆形膜片的示例压力-挠曲度曲线。从图4可以看出,在小挠曲度下,对于给定的施加压力,波纹膜片比非波纹膜片呈现更小的挠曲度,这意味着波纹膜片比非波纹膜片更硬。在某一挠曲度下(本示例中约为3.5μm),波纹膜片变得不如非波纹膜片硬。

从图4中还可以看出,波纹膜片比非波纹膜片呈现出更线性的压力-挠曲度关系。这也可以从等式(3)中看出,等式(3)表明,随着波纹轮廓因子增大并且系数a和b分别增大和减小,压力-挠曲度关系的线性分量变得更加占主导地位。压力-挠曲度关系的线性度会影响膜片的灵敏度,而膜片的灵敏度影响麦克风的性能。灵敏度S是压力-挠曲度曲线的斜率。具有基本线性的压力-挠曲度关系的膜片,例如波纹膜片,在宽范围的施加压力下具有一致的灵敏度,因此在宽范围的施加压力下呈现一致的压力-挠曲度响应。

在低噪声麦克风200的情况下,与非波纹膜片相比,具有基本线性压力-挠曲度关系的波纹膜片202对小的施加压力(例如,低强度声音)具有更高的灵敏度。例如,波纹膜片202可具有足以检测小于约100kPa(例如小于约10kPa、小于约1kPa、小于约100Pa、小于约10Pa或小于约1Pa)的压力波动的灵敏度。例如,波纹膜片202可以具有足够的灵敏度来检测非常低频率的压力波动,例如大气压力波动。

图5显示了对于无应力(502)、应力为10

图6显示了具有不同波纹轮廓因子的钨膜片的压力-挠曲度曲线。钨膜片的残余应力为1GPa,厚度为1μm,半径为0.125mm,应力衰减系数η为0.01。从图6中可以看出,在大气压和大气压附近(这大约是腔中的压力和外部压力之间的压差),在宽范围q值上,压力-挠曲度关系基本上是线性的。这种线性度使麦克风能够在相关压力范围内具有一致的高灵敏度。

波纹膜片的灵敏度也可以通过将膜片设计成在音频范围(例如,在大约20Hz和大约20KHz之间)内具有共振频率来提高。当波纹膜片的共振频率落在音频范围内时,膜片的挠曲度响应于所施加压力的微小差异而显著变化。这意味着具有音频范围内的共振频率的波纹膜片202可以对小的声音变化高度敏感。

图7显示了对于不同膜片几何形状(具体地,对于各种高度h和半径a),共振频率相对于波纹轮廓因子q的曲线图。可以看出,膜片的波纹轮廓和几何形状两者都会影响膜片的共振频率。

图8示出了低噪声光学麦克风800的示例。虽然在麦克风的上下文中描述了图8,但是类似的结构也可以用于其他类型的电容传感器,例如其他类型的音频传感器、压力传感器、转换器(例如,CMUT)或其他传感器。

低噪声麦克风800包括通过侧壁806与基板804分开的膜片802。膜片802可以是膜或板。膜片802的背面824可以由反射材料形成,例如金属。膜片802可以由导电材料或非导电材料形成,例如导电金属、非导电聚合物、导电多晶硅、非导电氮化硅或氧化硅,或者其他导电或非导电材料。

膜片802、基板804和侧壁806是没有贯穿厚度的孔的固体材料,其限定了与麦克风800的外部814隔离的内腔812。例如,腔812可以是密封的。如上所述,没有到麦克风800的外部814的贯穿厚度的孔的密封腔能够实现高信噪比,并防止污染物进入腔812,从而提高麦克风800的可靠性。

腔812中的压力可以低于外部压力,例如,腔压力可以处于接近真空。膜片802可以是薄膜片,例如,如上文针对膜片202所讨论的。膜片802可以是包括一个或多个波纹816(例如,类似于上文针对膜片202所描述的那些波纹)的波纹膜片。在一些示例中,偏置电压Vbias可以通过电压源818施加在膜片802和另一个电极(未示出)之间,以帮助膜片802维持腔压力和外部压力之间的大压差。膜片802可以被设计成具有音频范围内的共振频率。

麦克风802的声音检测是基于响应于撞击在膜片802上的声波808的膜片802的挠曲的光学检测。诸如激光器的光源820和一个或多个光电探测器822设置在基板804的表面上或者与基板804一体形成。例如,基板804可以是集成电路,光源820和光电探测器822可以是集成电路的组件。光源820定位成照射膜片802的反射背面824,光电探测器822定位成接收从膜片802反射回来的光。

来自入射到膜片802上的声波808的声压导致膜片802朝向基板804挠曲。膜片802的挠曲改变了光源820和膜片802的背面824之间以及膜片802的背面824和光电探测器822之间的光路长度。膜片802的挠曲也可以改变反射回光电探测器822的光的角度。光路长度和角度的这些变化会导致从光电探测器822输出的电压信号V

在一些示例中,可以并行使用多个小传感器,例如具有小直径膜片的传感器(例如麦克风),以提供期望的灵敏度。例如,多个小膜片可以被制造为单个集成电路的一部分。

在一些示例中,这里描述的传感器,例如低噪声麦克风200、800,可以使用互补金属氧化物半导体(CMOS)工艺来制造。CMOS工艺已经很成熟,并且相对便宜,并且使用CMOS工艺可以降低传感器的制造成本。在CMOS制造中,膜片中的波纹可以被蚀刻,这允许对波纹轮廓以及相应地对膜片的硬度和灵敏度进行高度控制。

图9A-9D是诸如图2的麦克风200的电容传感器的CMOS制造工艺的横截面图。诸如图8的麦克风800的光学传感器可以使用类似的工艺制造。

首先参考图9A,在集成电路传感器900的形成中,使用CMOS图案化和沉积技术,在诸如硅基板的基板904的顶面上形成电极902。参考图9B,诸如氧化硅的绝缘层906沉积在基板904的顶表面上。在一些示例中,可以使用CMOS图案化和沉积技术形成一层或多层金属互连。

参考图9C,在绝缘层906的顶面上形成图案化的金属层908。例如,绝缘层16被光刻地图案化和蚀刻,并且金属层908沉积在图案化的绝缘层906上。金属层908将成为传感器的膜片,并且金属层的图案对应于膜片的波纹。

参考图9D,去除金属层908和电极902之间的绝缘层906的一部分,从而形成将膜片912与电极902分开的腔914。例如,绝缘层906的部分可以通过蚀刻去除,例如深反应离子(deep reactive ion etching,DRIE)工艺。电极902和膜片912可以耦合到电路,例如集成电路或外部电路中的金属互连,这使得能够在电极902和膜片912之间施加偏压,或者基于电极902和膜片912之间的电容变化产生电压信号。

在一些示例中,这里描述的传感器,例如低噪声麦克风200、800,可以使用微机电系统(microelectromechanical systems,MEMS)工艺技术来制造。参考图10A,在示例性MEMS工艺中,可以使用反应离子蚀刻(reactive ion etching,RIE)工艺将波纹10蚀刻到形成在基板14上的膜12中。参考图10B,诸如氮化硅的蚀刻停止材料16可以沉积在波纹薄膜12(未示出)上和基板14的背面18上。例如,蚀刻停止材料可以通过化学气相沉积(chemicalvapor deposition,CVD)工艺(例如低压CVD工艺)沉积。例如,使用RIE在背面蚀刻停止层16中蚀刻窗口20。参考图10C,在各向异性蚀刻工艺中,例如使用氢氧化钾溶液,从背面18蚀刻基板14,背面蚀刻停止层16b用作蚀刻掩模。基板蚀刻在基板14中形成腔22。在一些示例中,这里描述的传感器可以使用CMOS和MEMS制造技术的组合来制造。

已经描述了许多实施例。然而,应当理解,在不脱离本发明的精神和范围的情况下,可以进行各种修改。例如,上面描述的一些步骤可以与顺序无关,因此可以以不同于所描述的顺序来执行。

其他实施方式也在权利要求的范围内。

- 带有波纹膜片的传感器

- 带有双膜片的微机械膜片传感器