一种双层铝方通安装结构及安装方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及铝方通施工技术领域,具体的说,是一种双层铝方通安装结构及安装方法。

背景技术

在现有施工中,铝方通吊顶多为单层,单层铝方通采用吊筋固定专用龙骨,在专用龙骨上安装铝方通,但要安装双层铝方通,下层主龙骨被上层铝方通占据位置,无法有效实现双层安装,若要进行双层铝方通安装,施工成本较高且效率较低。

发明内容

为克服现有技术的不足,本发明的目的在于提供一种双层铝方通安装结构及安装方法。

本发明通过下述技术方案实现:一种双层铝方通安装结构,包括若干个主龙骨、若干个上层铝方通和若干个下层铝方通,所述的主龙骨的下方设置有若干个间隔设置有的龙骨凸起,相邻两个龙骨凸起之间形成龙骨凹槽,龙骨凸起的两个侧面上设置有内的龙骨卡扣凹槽,所述的上层铝方通与龙骨卡扣凹槽扣接,所述的下层铝方通与上层铝方通扣接。

进一步地,为了更好的实现本发明,所述的上层铝方通的横截面为U型,上层铝方通的开口处设置有垂直于内侧面的上层铝方通凸起,上层铝方通凸起与龙骨卡扣凹槽配合安装。

进一步地,为了更好的实现本发明,所述的龙骨卡扣凹槽靠近端面的一侧在开口处设置有倒角。

进一步地,为了更好的实现本发明,所述的上层铝方通凸起上设置有朝外凸出的上层卡紧凸起。

进一步地,为了更好的实现本发明,所述的上层卡紧凸起内设置有圆柱形密封条。

进一步地,为了更好的实现本发明,所述的上层铝方通上设置有若干个上层铝方通凹槽,上层铝方通凹槽与上层铝方通的开口位于相对的两侧,上层铝方通凹槽的侧面设置有内凹的上层铝方通卡扣凹槽,所述的下层铝方通的两侧设置有与上层铝方通卡扣凹槽扣接的下层铝方通凸起。

进一步地,为了更好的实现本发明,所述的下层铝方通凸起上设置有下层卡紧凸起。

进一步地,为了更好的实现本发明,所述的下层卡紧凸起内设置有圆柱形密封条。

一种双层铝方通安装结构的安装方法,包括将主龙骨安装到位,将上层铝方通扣接在主龙骨上,上层铝方通与主龙骨相互垂直并连接形成格栅结构,将下层铝方通扣接在上层铝方通上,下层铝方通与上层铝方通相互垂直并连接形成格栅结构。

本方案所取得的有益效果是:本方案能够形成双层铝方通,具有操作简单、施工便捷的优点。

附图说明

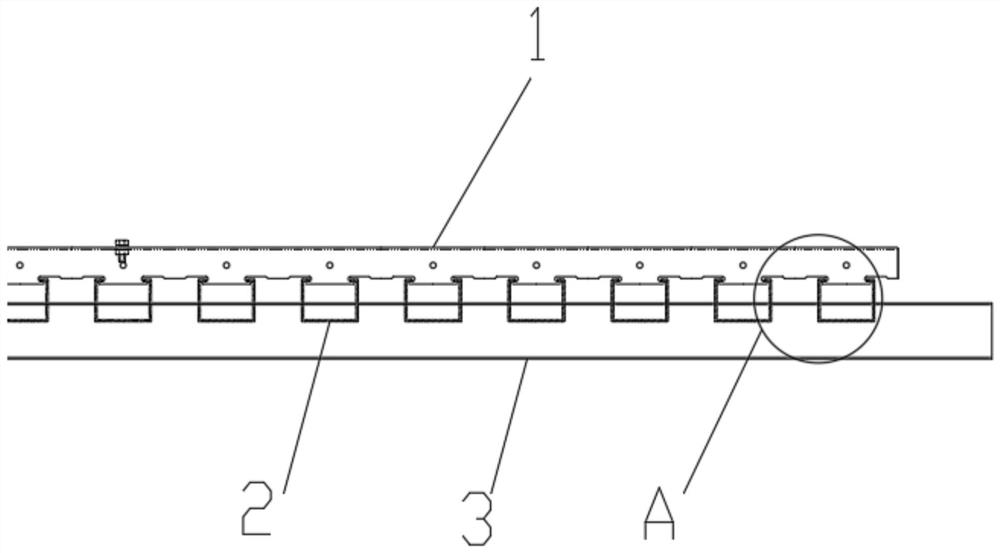

图1为本方案的结构示意图;

图2为图1的A处放大图;

图3为龙骨凹槽的结构示意图;

图4为上层铝方通的结构示意图;

图5为图3的B处放大图;

图6为上层铝方通的结构示意图;

图7为上层铝方通与下层铝方通的连接示意图;

图8为下层铝方通的结构示意图;

其中1-主龙骨,11-龙骨凸起,12-龙骨凹槽,13-龙骨卡扣凹槽, 14-倒角,15-龙骨凸台,2-上层铝方通,21-上层铝方通凸起,22-上层卡紧凸起,3-下层铝方通,31-下层铝方通凸起,32-下层卡紧凸起。

具体实施方式

下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

实施例1:

如图1所示,本实施例中,一种双层铝方通安装结构,包括若干个主龙骨1、若干个上层铝方通2和若干个下层铝方通3,所述的主龙骨1的下方设置有若干个间隔设置有的龙骨凸起11,相邻两个龙骨凸起11之间形成龙骨凹槽12,龙骨凸起11的两个侧面上设置有内的龙骨卡扣凹槽13,所述的上层铝方通2与龙骨卡扣凹槽13扣接,所述的下层铝方通3与上层铝方通2扣接。

安装时,先将主龙骨1安装到位,将上层铝方通2与主龙骨1配合安装,主龙骨1与上层铝方通2连接形成格栅结构。再将若干个下层铝方通3扣接在上层铝方通2下方,下层铝方通3的长度方向垂直于上层铝方通2的长度方向,使得下层铝方通3与上层铝方通2也形成格栅结构。省去了用于安装下层铝方通3的龙骨结构,使得整体铝方通结构更加紧凑,并且主龙骨1、上层铝方通2与下层铝方通3连接形成三层的格栅结构,有利于提高整体结构的强度和稳定性。

实施例2:

如图亅、图3、图4所示,在上述实施例的基础上,本实施例中,所述的上层铝方通2的横截面为U型,上层铝方通2的开口处设置有垂直于内侧面的上层铝方通凸起21,上层铝方通凸起21与龙骨卡扣凹槽13配合安装。利用上层铝方通凸起21能够与龙骨卡扣凹槽13扣合,能够实现上层铝方通2与主龙骨1的连接,并且限制上层铝方通2的转动自由度以及垂直于主龙骨1长度方向的移动自由度,在安装上层铝方通2时,龙骨卡扣凹槽13能够对上层铝方通2起到定位的作用,有利于实现快速、精确安装。

实施例3:

如图5所示,在上述实施例的基础上,本实施例中,所述的龙骨卡扣凹槽13靠近端面的一侧在开口处设置有倒角14。利用倒角14 能够避免在龙骨卡扣凹槽13靠近上层铝方通2的一端形成尖角而与上层铝方通2内转角处的结构发生干涉,有利于提高上层铝方通2与主龙骨1的安装精度。

实施例4:

如图6所示,在上述实施例的基础上,本实施例中,所述的上层铝方通凸起21上设置有朝外凸出的上层卡紧凸起22。利用上层卡紧凸起22能够增加上层铝方通凸起21整体的厚度,当上层铝方通凸起 21整体厚度大于或等于龙骨卡扣凹槽13的宽度时,能够使上层铝方通凸起21的上下表面均能够与龙骨卡扣凹槽13接触,从而能够将上层铝方通凸起21卡紧在龙骨卡扣凹槽13内,避免上层铝方通2安装之后存在松动的情况。上层铝方通2采用铝合金制成,具有一定的弹性变形能力,当上层铝方通凸起21整体的厚度大于龙骨卡扣凹槽13的宽度时,在压力作用下,上层卡紧凸起22被挤压变形,能够提高上层铝方通凸起21与龙骨卡扣凹槽13的连接强度。

上层卡紧凸起22能够通过冲压的方式成型,在上层卡紧凸起22 相对的另一侧面形成凹槽。

本实施例中,所述的上层卡紧凸起22内设置有圆柱形密封条。当上层铝方通凸起21整体的厚度小于龙骨卡扣凹槽13的宽度时,通过在上层卡紧凸起22的凹槽内设置圆柱形密封条也能够增加上层铝方通凸起21整体的厚度,从而使上层铝方通凸起21能够与龙骨卡扣凹槽13充分接触以增加连接强度。圆柱形密封条也具备一定的弹性,在压力作用下发生弹性变形,能够对上层铝方通凸起21与龙骨卡扣凹槽13形成挤压而进一步增强上层铝方通凸起21能够与龙骨卡扣凹槽13的连接强度。

实施例4:

如图3所示,在上述实施例的基础上,本实施例中,龙骨凹槽12 的底部设置有龙骨凸台15,利用龙骨凸台15能够减小因开槽而导致的主龙骨1强度减弱,有利于提高主龙骨1的强度与刚性,避免龙骨凹槽12在外力作用下发生变形。

实施例5:

如图7所示,在上述实施例的基础上,本实施例中,所述的上层铝方通2上设置有若干个上层铝方通凹槽23,上层铝方通凹槽23与上层铝方通2的开口位于相对的两侧,上层铝方通凹槽23的侧面设置有内凹的上层铝方通卡扣凹槽24,所述的下层铝方通3的两侧设置有与上层铝方通卡扣凹槽24扣接的下层铝方通凸起31。利用下层铝方通凸起31与上层铝方通卡扣凹槽24的配合,实现上层铝方通2与下层铝方通3的连接,上层铝方通卡扣凹槽24能够对下层铝方通凸起31起到限制的作用,以避免下层铝方通3脱落。

如图8所示,本实施例中,所述的下层铝方通凸起31上设置有下层卡紧凸起32。利用下层卡紧凸起32同样能够增加下层铝方通凸起31整体的厚度,从而在下层铝方通凸起31整体的厚度大于或等于上层铝方通卡扣凹槽24的宽度时,使下层铝方通凸起31与上层铝方通卡扣凹槽24能够紧密贴合以提高上层铝方通2与下层铝方通3的连接强度。下层铝方通凸起31采用冲压的方式制成,在下层铝方通凸起31凸出的另一侧相应的留下一个凹槽。

当下层铝方通凸起31整体的厚度小于上层铝方通卡扣凹槽24的宽度时,通过在下层卡紧凸起32的凹槽内设置有圆柱形密封条来进一步增加下层铝方通凸起31的整体厚度,从而使下层铝方通凸起31 的整体厚度大于上层铝方通卡扣凹槽24的宽度,以此使得下层卡紧凸起32能够卡紧在上层铝方通卡扣凹槽24内以提高上层铝方通2与下层铝方通3的连接强度。

本实施例中,其它未描述的内容与上述实施例相同,故不赘述。

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

- 一种双层铝方通安装结构及安装方法

- 一种可调节的圆弧铝方通设计吊顶结构及安装方法