一种新的真空制盐出盐工艺

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于制盐技术领域,具体涉及一种新的真空制盐出盐工艺。

背景技术

制盐就是制作食盐(或工业用盐),制盐工业在国民经济中占有重要的经济地位,是国民经济的重要组成部分,盐是人类生活的必需品,是化学工业的基本原料,在其他工业部门和农牧渔业中也有广泛用途。

现有技术中,真空制盐生产中排出的盐浆通过盐增稠器增稠、盐离心机脱水后,由盐皮带输送至化盐池,但是在对制盐生产过程进行全面的流失查定工作时发现对制盐产能流失主要集中在生产工艺末端的离心工序和皮带工序:

1、盐系统蒸发罐盐腿排盐浆进T-401盐浆桶,盐浆再经过P-401盐浆泵送入TH-401盐增稠器,盐浆在TH-401盐增稠器中经过重力沉降进一步浓缩后送入盐离心机进行脱水,盐离心机脱除的饱和盐水母液再返回T-401盐浆桶。盐浆极易在盐浆桶中结块,这些盐块可能造成排入盐浆桶的盐浆溢流,估算每天溢流盐浆量折算工业盐约15吨。

2、盐浆经过盐离心机脱水后,通过离心机出口处高达6米的下料溜槽落到1#输盐皮带,再经过2#输盐皮带和3#输盐皮带转运分别送往烧碱车间化盐池和散盐棚。盐离心机脱水后的工业盐含水2.5%,易粘附在下料溜槽内壁上,同时因下料溜槽高达6米,使得下料溜槽极易堵塞,因溜槽堵塞使得物料下料时排气不畅,又造成离心机下料口喷盐。离心工序岗位员工每隔30分钟就要对堵塞溜槽进行冲洗。频繁冲洗又使得输盐皮带因带水造成刮盐器效果变差进而导致皮带落盐严重。下料口喷盐和皮带机带水散落盐每天约造成工业盐损失约10吨。

3、输盐皮带出现异常故障需检修时,因为无备用皮带,将造成制盐车间全系统停车。因真空制盐工艺特殊性,料液的浓缩、饱和和结晶需要一定的时间,正常开车后约10小时后才能出工业盐产品,约15个小时后生产才能达到满负荷状态,所以一次输盐皮带的异常故障就会造成工业盐损失约1000吨。

在对制盐生产过程工作时,如何减少制盐产能流失,是本发明亟待解决的问题。

发明内容

本发明的目的在于提供一种新的真空制盐出盐工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种新的真空制盐出盐工艺,包括盐增稠器和化盐池,盐增稠器和化盐池通过管路连接,盐增稠器和化盐池之间的管路上分别设有阀门和流量计,盐增稠器底部的盐浆由纯盐浆和母液组成,母液包括氯化钠、硫酸钠和水,化盐池中硫酸钠质量浓度小于7.4g/l,要求化盐池内的硫酸钠质量浓度小于7.4g/l。

作为优化,纯盐浆:母液的体积比为66%:34%,盐浆密度为a,a=1.85t/m³,1m³盐浆中含0.66 m³的纯盐浆,0.34 m³的母液。

作为优化,氯化钠质量浓度为b,硫酸钠质量浓度为c,b=290g/l-300g/l,c=18 g/l-24g/l,化盐池中氯化钠质量浓度为d,d=290g/l-310g/l。

作为优化,化盐池中硫酸钠质量浓度计算公式为:

1 t/m³=1000 g/L;

盐增稠器中,每立方盐浆中含氯化钠计算公式为:

E=66%*a+34%*b;

盐增稠器中,每立方盐浆中含硫酸钠计算公式为:

F=34%*c;

化盐池中化为盐水后d质量浓度下需水量计算公式为:

G=E/d-0.34;

化盐池中化为盐水后理论硫酸钠含量计算公式为:

H= F/G。

作为优化,在a=1.85t/m³,b=290g/l,c=20g/l,d=300g/l的条件下,化盐池中化为盐水后理论硫酸钠含量为:

每立方盐浆含氯化钠:E=66%*1.85+34%*0.29=1.32t;

每立方盐浆含硫酸钠:F=34%*0.02=0.0068t;

化为300g/l的盐水需水:G=1.32/0.3-0.34=4.06m³;

化为盐水后理论硫酸钠含量:

H=0.0068/4.06=0.00167吨/m³=1.67g/l。

作为优化,H<7.4g/l。

本发明通过对盐浆饱和母液的硫酸钠含量进行连续取样分析,盐浆分析结果:

增稠器底部的盐浆由约66%的纯盐浆和约34%的母液组成,其中盐浆实测密度为1.85t/m³,母液含氯化钠的数值290-300 g/l,含硫酸钠的数值18-24g/l其余部分为水,化盐后氯化钠浓度的数值290-310g/l,由此计算如下:

每立方盐浆含氯化钠:0.66*1.85+0.34*0.29=1.32t;

每立方盐浆含硫酸钠:0.34*0.02=0.0068t;

化为300g/l的盐水需水:1.32/0.3-0.34=4.06m³;

化为盐水后理论硫酸钠含量:

0.0068/4.06=0.00167吨/m³=1.67g/l。

化为盐水后理论硫酸钠含量远低于化盐池中要求硫酸钠含量小于7.4g/l的要求,理论上完全可行。

与现有技术相比,本发明的有益效果是:

(1)本发明在确定盐浆饱和母液硫酸根含量能够满足烧碱车间生产要求后,在此基础上,制盐车间提出了一个大胆的方案—取消离心工序和皮带输送工序,将盐浆从盐增稠器直接排入烧碱车间化盐池,此方案取消了制盐生产工艺末端的离心工序和皮带输送工序,解决了生产过程中工业盐流失问题,避免了因皮带机故障给生产带来了不利影响,同时又省却了离心机和皮带输送机运行的电力消耗、备品备件消耗等直接和间接的运行成本;

(2)对盐浆组分进行分析,在确保硫酸钠含量不超指标的情况下,取消真空制盐离心工序和皮带输送工序,将盐浆从盐增稠器下部直接排入烧碱车间化盐池;

(3)减少电力消耗:取消离心机及皮带,节约大量电能,以华塑股份为例,三台离心机总功率405KW,两台皮带功率13KWh,仅此项每年节电超过200万kwh;

盐流失减少:减少转运环节及因维护设备时降量损失,以华塑公司为例,每天减少工业盐流失25吨,预计全年约减少工业盐流失约8000吨,本发明在自带真空制盐系统的氯碱企业应用范围广,节约成本,并且化盐池广泛使用在氯碱企业电解。

附图说明

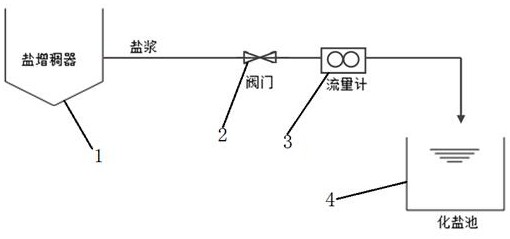

图1为本发明一种新的真空制盐出盐工艺整体结构示意图;

图2为本发明一种新的真空制盐出盐工艺现有技术结构示意图。

图中:1-盐增稠器、2-化盐池、3-阀门、4-流量计。

具体实施方式

下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

请参阅图1-2,一种新的真空制盐出盐工艺,包括盐增稠器1和化盐池2,盐增稠器1和化盐池2通过管路连接,盐增稠器1和化盐池2之间的管路上分别设有阀门3和流量计4,盐增稠器1底部的盐浆由纯盐浆和母液组成,母液包括氯化钠、硫酸钠和水,化盐池2中硫酸钠质量浓度小于7.4g/l,阀门3例如选用型号为Z41H/Y/W的阀门,流量计4例如选用型号为LWGY-MIK的流量计,盐增稠器1例如选用型号为,,的增稠器,化盐池2例如选用。

纯盐浆:母液的体积比为66%:34%,盐浆密度为a,a=1.85t/m³。

氯化钠质量浓度为b,硫酸钠质量浓度为c,b=290g/l-300g/l,c=18 g/l-24g/l,化盐池2中氯化钠质量浓度为d,d=290g/l-310g/l。

化盐池2中硫酸钠质量浓度计算公式为:

1 t/m³=1000 g/L;

盐增稠器1中,每立方盐浆中含氯化钠计算公式为:

E=66%*a+34%*b;

盐增稠器1中,每立方盐浆中含硫酸钠计算公式为:

F=34%*c;

化盐池2中化为盐水后d质量浓度下需水量计算公式为:

G=E/d-0.34;

化盐池2中化为盐水后理论硫酸钠含量计算公式为:

H= F/G。

在a=1.85t/m³,b=290g/l,c=20g/l,d=300g/l的条件下,化盐池2中化为盐水后理论硫酸钠含量为:

每立方盐浆含氯化钠:E=66%*1.85+34%*0.29=1.32t;

每立方盐浆含硫酸钠:F=34%*0.02=0.0068t;

化为300g/l的盐水需水:G=1.32/0.3-0.34=4.06m³;

化为盐水后理论硫酸钠含量:

H=0.0068/4.06=0.00167吨/m³=1.67g/l。

H<7.4g/l。

工作原理:一种新的真空制盐出盐工艺,包括盐增稠器1和化盐池2,盐增稠器1和化盐池2通过管路连接,盐增稠器1和化盐池2之间的管路上分别设有阀门3和流量计4,盐增稠器1底部的盐浆由纯盐浆和母液组成,母液包括氯化钠、硫酸钠和水,化盐池2中硫酸钠质量浓度小于7.4g/l,工作时盐系统蒸发罐盐腿排盐浆进T-401盐浆桶,盐浆再经过P-401盐浆泵送入TH-401盐增稠器,在盐增稠器1密度达到1.85t/m³时,将盐增稠器1中的盐浆置入化盐池2进行化盐。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定,显然,本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

- 一种新的真空制盐出盐工艺

- 一种新的藤黄盐生产工艺