一种毛细钢管自动分拣系统

文献发布时间:2023-06-19 11:17:41

技术领域

本申请涉及毛细管加工技术领域,尤其涉及一种毛细钢管自动分拣系统。

背景技术

毛细钢管因为其良好的柔软性、耐蚀性、耐磨性和抗拉性等优点被广泛地运用在各领域,可用作自动化仪表信号管、工业传感器、电器线路的安全防护等方面,当用于精密设备时,对毛细钢管的直径及长度都有严格要求只有当毛细钢管的直径和长度均满足要求才能投入使用。因此毛细钢管在加工过程中要严格进行质量监测,区分出合格品和不达标次品。

目前,由于毛细钢管之间的径长相差较小,靠人的肉眼很难区分,故毛细钢管的质量监测采用CCD视觉检测器,毛细钢管的分拣方法是将待检测的毛细钢管放在输送带上,输送带的两侧设置有气阀,地面上放置有良品箱和次品箱,输送带上的毛细钢管依次经CCD视觉检测器进行直径和长度的检测,CCD视觉检测器将毛细钢管的图像传至计算机上进行数据处理和分析,计算机连接有终端控制系统,终端控制系统可根据数据处理结果控制气阀,气阀将合格品吹到良品箱内,将次品吹到次品箱。

上述相关技术存在的不足之处在于,气阀吹动输送带上的毛细钢管进入良品箱和次品箱后,良品箱和次品箱内的毛细钢管管杂乱无章,不利于对毛细钢管进行后续的处理或者存放。

发明内容

为了使分拣后的毛细钢管有序排列,本申请提供一种毛细钢管自动分拣系统。

本申请提供的一种毛细钢管自动分拣系统,采用如下的技术方案:

一种毛细钢管自动分拣系统包括上料机构、检测机构和出料机构,上料机构包括振动盘,振动盘顶部侧壁开设有出料口,出料口包括合格品口和次品口,检测机构包括CCD检测器和气阀,CCD检测器位于合格品口处且靠近毛细钢管,气阀设有两个,分别设置在合格品口和次品口,出料口处的毛细钢管竖直设置,出料机构包括出料管和收料机构,出料管的一端与振动盘连接,另一端内径与毛细钢管的外径一致,收料机构包括收料杆和收料座,收料杆的外径与毛细钢管的内径一致,收料杆的底端与收料座连接。

通过采用上述技术方案,将待检测的毛细钢管放置在振动盘的底板上,振动盘可在毛细钢管螺旋上升的过程中使毛细钢管竖直放置且排列有序,当毛细钢管经CCD检测器检测合格后,合格品口处的气阀将毛细钢管经合格品口吹倒至出料管内,毛细钢管可依次通过出料管后套在收料杆外壁上,实现毛细钢管有序地摆放整齐的目的。

可选的,气阀靠近出料口的端口靠近出料口处的毛细钢管侧壁。

通过采用上述技术方案,气阀靠近毛细钢管侧壁时,易使气阀对准毛细钢管侧壁,进而使气阀容易将毛细钢管吹入至出料管内。

可选的,振动盘位于出料口处的底壁靠近出料管的一端竖直开设有直槽,直槽内设有与直槽匹配的推板,推板的顶壁与振动盘顶部的底壁平齐,推板的下方设有用于驱动推板竖直滑动的第一气缸,第一气缸的活塞杆与推板底壁固定连接。

通过采用上述技术方案,当气阀吹动毛细钢管时,推板下移,使毛细钢管靠近出料管的一端外露于振动盘底壁,使毛细钢管与振动盘的接触面积减小,有助于气阀快速准确地推动毛细钢管由竖直状态翻转至水平状态并顺利进入出料管中。

可选的,出料管的管口设有拦挡组件,拦挡组件包括套管和拦挡件,套管套设在出料管的管口处,套管内壁水平开设有第一水平槽和第二水平槽,第一水平槽和第二水平槽位于同一直线上且均与出料管连通,套管内壁水平开设有第三水平槽和第四水平槽,第三水平槽和第四水平槽位于同一直线上且均与出料管连通,第三水平槽和第四水平槽均位于第一水平槽和第二水平槽的下方,套管的内侧壁开设有滑动槽,滑动槽与第一水平槽、第二水平槽、第三水平槽和第四水平槽均连通,拦挡件包括第一平板、第二平板和连接杆,连接杆的顶端与第一平板连接,底端与第二平板连接,第二平板位于第一平板的右下方,第一平板与第二平板之间的距离与毛细钢管的长度一致,第一平板靠近第二水平槽的一端顶部向第一水平槽倾斜,第一平板在第一水平槽和第二水平槽中滑动,第二平板在第三水平槽和第四水平槽中滑动,连接杆位于滑动槽内且与套管水平滑动连接,套管外壁设有用于驱动拦挡件水平滑动的第一驱动件。

通过采用上述技术方案,第一驱动件驱动拦挡件在套管内水平滑动,当第一平板位于第一水平槽中时,第二平板位于第三水平槽与第四水平槽之间,此时,毛细钢管竖直落到第二平板上表面而不会掉落,此时可起到当一根收料杆收集满时,毛细钢管不易从出料管管口处掉落的作用;当换到下一根收料杆时,第一驱动件驱动连接杆在滑动槽内滑动,当第一平板位于第一滑动槽及第二滑动槽之间时,第二平板位于第四滑动槽内,此时第二平板上的毛细钢管掉落,拦挡组件由此可实现毛细钢管的依次下料。

可选的,出料管的下方设有收料箱,收料座位于收料箱内部且与收料箱连接,收料箱的下方设有推拉板,推拉板的底壁设有滚轮,收料箱与推拉板水平滑动连接。

通过采用上述技术方案,放置箱内可以放置较多收料机构,方便一次性存放和搬运,通过移动推拉板及收料箱的位置,可以使收料管处的毛细钢管套设在收料箱内的多个接料杆。

可选的,收料箱内部固定连接有固定座,固定座的上表面开设有与收料座适配的放置槽。

通过采用上述技术方案,将收料座插入固定座的放置槽内,放置槽对收料杆起到固定作用,固定方式简单方便。

可选的,放置槽的侧壁开设有滑移槽,滑移槽内滑动连接有锁紧柱,锁紧柱的一端位于滑移槽内,另一端外露于滑移槽,滑移槽内设有弹性件,弹性件的一端与滑移槽的内壁连接,另一端与锁紧柱固定连接,收料座的侧壁开设有用于使锁紧柱进入的锁紧槽,锁紧槽与锁紧柱滑动连接;固定座的顶壁开设有与滑移槽连通的位移槽。

通过采用上述技术方案,在位移槽内滑动锁紧柱,使锁紧柱进入滑移槽内,将收料座插入到放置槽内后,松开锁紧柱,使锁紧柱进入锁紧槽中,使收料座牢固地连接在固定座上,此时,移动推动板或者收料箱时,不容易使收料座倾倒而使收料杆上的毛细钢管散落;当需要取走毛细钢管时,在位移槽内滑动锁紧柱,使锁紧柱进入滑移槽内,将收料座从固定座中取出,固定和解除固定的方式简单方便。

可选的,锁紧柱外露于滑移槽的外壁上设有拨杆。

通过采用上述技术方案,拨杆有助于操作人员快速拨动锁紧柱。

可选的,拨杆连接有设有连杆,连杆的一端设有用于驱动连杆向靠近或者远离的收料座的方向移动的第二驱动件。

通过采用上述技术方案,第二驱动件可以同时驱动连杆移动,从而可达到同时使锁紧柱从锁紧槽中进入或者滑出的目的,大大提高操作人员取放收料座的效率。

可选的,第二驱动件包括丝杠、丝母和电机,丝杠与收料箱转动连接,丝母套设在丝杠的外壁且与丝杠通过螺纹连接,丝母与连杆的一端固定连接,丝杠与连杆垂直,电机的输出轴穿过收料箱的侧壁后与丝杠固定连接。

通过采用上述技术方案,电机的输出轴转动带动丝杠转动,丝杠带动其上的多个丝母滑动,丝母同时带动多个连杆移动,驱动方式简单方便。

综上所述,本申请包括以下有益技术效果:

1.通过将缩口状的出料管下方设置收料杆,检测合格的毛细钢管可依次通过出料管后套在收料杆,实现毛细钢管有序地摆放整齐的目的;

2.通过在出料口处的底壁竖直开设直槽,并在直槽内设置与直槽匹配的推板,当气阀吹动毛细钢管时,推板下移,使毛细钢管外露于振动盘的一端,有助于气阀推动毛细钢管由竖直状态翻转至水平状态;

3.通过在出料管的管口处设置拦挡组件,当一根收料杆收集满时,拦挡组件可以将阻止收料管内的毛细钢管不能继续下落,有助于使毛细钢管不易从出料管管口处掉落。

附图说明

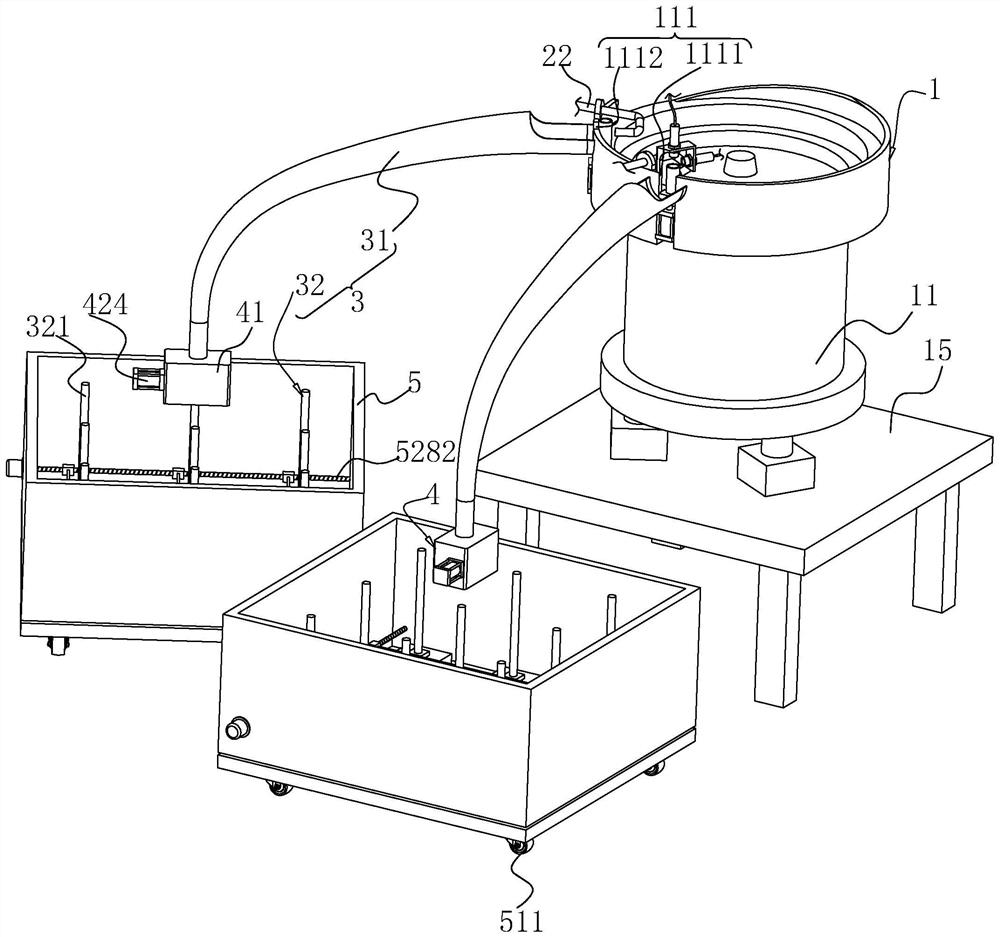

图1是本申请实施例一种毛细钢管自动分拣系统的立体结构图;

图2是本申请实施例突出显示CCD检测器的立体结构图;

图3是本申请实施例突出显示推板的立体结构图;

图4是本申请实施例突出显示收料机构的立体结构示意图;

图5是本申请实施例拦挡组件阻止毛细钢管掉落的工作状态图;

图6是本申请实施例突出显示拦挡件的立体结构示意图;

图7是本申请实施例拦挡组件让毛细钢管掉落的工作状态图;

图8是本申请实施例突出显示收料箱的内部结构的局部剖面图。

附图标记说明:1、上料机构;11、振动盘;111、出料口;1111、合格品口;1112、次品口;12、直槽;13、推板;14、第一气缸;15、支架;2、检测机构;21、CCD检测器;211、直径检测器;212、长度检测器;22、气阀;3、出料机构;31、出料管;32、收料机构;321、收料杆;322、收料座;4、拦挡组件;41、套管;411、第一水平槽;412、第二水平槽;413、第三水平槽;414、第四水平槽;42、拦挡件;421、第一平板;422、第二平板;423、连接杆;424、第二气缸;5、收料箱;51、推拉板;511、滚轮;52、固定座;521、放置槽;522、滑移槽;523、锁紧柱;524、弹簧;525、锁紧槽;526、位移槽;527、拨杆;528、第二驱动件;5281、丝杠;5282、丝母;5283、电机;529、连杆;6、毛细钢管。

具体实施方式

以下结合附图1-8对本申请作进一步详细说明。

本申请实施例公开一种毛细钢管自动分拣系统。参照图1和图2,一种毛细钢管自动分拣系统包括支架15、上料机构1、检测机构2和出料机构3,支架15水平放置在地面上,上料机构1为振动盘11,振动盘11水平放置在支架15的上方,振动盘11顶部侧壁开设有出料口111,检测机构2包括CCD检测器21和气阀22,CCD检测器21对和气阀22均位于出料口111处,收料机构32靠近出料口111,出料口111处的毛细钢管6竖直设置。将待检测的毛细钢管6放置在振动盘11的底板上,振动盘11可在毛细钢管6螺旋上升的过程中使毛细钢管6竖直放置且排列有序,CCD检测器21对毛细钢管6进行直径和长度的检测,并控制气阀22将合格品和次品依次吹到收料机构32中,收料机构32可对毛细钢管6进行有序排列。

结合图1和图2所示,气阀22靠近出料口111的端口靠近出料口111处的毛细钢管6侧壁。再结合图3所示,振动盘11位于出料口111处的底壁靠近出料机构3的一端竖直开设有直槽12,直槽12的底壁位于钢管的直径处,直槽12内设有与直槽12匹配的推板13,推板13的顶壁与振动盘11顶部的底壁平齐,推板13的侧壁与直槽12内壁贴合,推板13的下方设有用于驱动推板13竖直滑动的第一气缸14,第一气缸14的活塞杆与推板13底壁固定连接。气阀22靠近毛细钢管6侧壁,可使气阀22对准毛细钢管6侧壁,当气阀22吹动毛细钢管6时,推板13下移,毛细钢管6的底壁外露于振动盘11底壁,使毛细钢管6与振动盘11的接触面积减小,有助于气阀22快速准确地推动毛细钢管6由竖直状态翻转至水平状态并进入出料机构3。

参照图1和图2可知,出料口111包括合格品口1111和次品口1112,CCD检测器21包括直径检测器211和长度检测器212,直径检测器211位于合格品口1111处的毛细钢管6上方,长度检测器212位于合格品口1111处的毛细钢管6的一侧,气阀22设有两个,分别设置在合格品口1111和次品口1112处。出料机构3设置为两组,分别靠近合格品口1111处和次品口1112处。振动盘11内的毛细钢管6先经过合格品口1111,CCD检测器21对合格品口1111处的毛细钢管6进行长度和直径的检测,当毛细钢管6达标后,合格品口1111处的气阀22将毛细钢管6经出料管31吹入至靠近出料品口处的出料机构3中;若毛细钢管6检测不合格,则向次品口1112处移动,且被次品口1112处的气阀22吹入至靠近次品口1112处的出料机构3中。

如图1所示,出料机构3包括出料管31和收料机构32,出料管31的一端与振动盘11连接,另一端呈缩口状,出料管31缩口处的内径与毛细钢管6的外径一致,如图4所示,收料机构32包括收料杆321和收料座322,收料杆321的外径与毛细钢管6的内径一致,收料杆321竖直设置,收料杆321的底端与收料座322固定连接,收料杆321的顶端靠近出料管31缩口处。气阀22将毛细钢管6经合格品口1111吹倒至出料管31内,毛细钢管6可依次通过出料管31后套在收料杆321外壁上,实现将毛细钢管6有序地摆放整齐的目的。

结合图1和图5所示,出料管31的管口设有拦挡组件4,拦挡组件4包括套管41和拦挡件42,套管41套设在出料管31的管口处,套管41内壁水平开设有第一水平槽411和第二水平槽412,第一水平槽411和第二水平槽412位于同一直线上且均与出料管31连通,套管41内壁水平开设有第三水平槽413和第四水平槽414,第三水平槽413和第四水平槽414位于同一直线上且均与出料管31连通,第三水平槽413和第四水平槽414均位于第一水平槽411和第二水平槽412的下方,套管41的内侧壁开设有滑动槽,滑动槽与第一水平槽411、第二水平槽412、第三水平槽413和第四水平槽414均连通,再结合图5所示,拦挡件42包括第一平板421、第二平板422和连接杆423,连接杆423的顶端与第一平板421固定连接,底端与第二平板422固定连接,第二平板422位于第一平板421的右下方,第一平板421与第二平板422之间的距离与毛细钢管6的长度一致,第一平板421靠近第二水平槽412的一端顶部向第一水平槽411倾斜,第一平板421在第一水平槽411和第二水平槽412中滑动,第二平板422在第三水平槽413和第四水平槽414中滑动,连接杆423位于滑动槽内且与套管41水平滑动连接,套管41外壁设有用于驱动拦挡件42水平滑动的第一驱动件。第一驱动件为第二气缸424,第二气缸424的活塞杆穿过套管41后与连接杆423的侧壁固定连接。第二气缸424驱动拦挡件42在套管41内水平滑动,当第一平板421位于第一水平槽411中时,第二平板422位于第三水平槽413与第四水平槽414之间,此时由图5可知,毛细钢管6竖直落到第二平板422上表面而不会掉落,此时可起到当一根收料杆321收集满时,毛细钢管6不易从出料管31管口处掉落的作用;当换到下一根收料杆321时,第一驱动件驱动连接杆423在滑动槽内滑动,当第一平板421位于第一滑动槽及第二滑动槽之间时,如图7可知,第二平板422位于第四滑动槽内,此时第二平板422上的毛细钢管6由于受到出料管31内壁的推力而掉落,出料管31内的毛细钢管6落到第一平板421的上表面,如此反复,也可实现对毛细钢管6的依次下料。

参照图8所示,套管41的下方设有收料箱5,收料箱5上表面固定连接有固定座52,固定座52的上表面竖直开设有与收料座322适配的放置槽521,收料箱5的下方设有推拉板51,推拉板51的底壁设有滚轮511,推拉板51的上表面开设有燕尾槽,收料箱5的底部固定连接有与燕尾槽内滑动配合的燕尾块,收料箱5与推拉板51水平滑动连接。放置箱内可以放置较多收料机构32,可方便对收料机构32进行一次性存放和搬运,通过移动推拉板51及收料箱5的位置,可以使收料管处的毛细钢管6套设在收料箱5内的多个接料杆,将收料座322插入固定座52的放置槽521内时,放置槽521对收料杆321起到固定作用,使收料杆321不容易翻转而使毛细钢管6杂乱。

如图8所示,为了进一步提高收料机构32在收料箱5内的稳定性,放置槽521的侧壁开设有滑移槽522,滑移槽522内滑动连接有锁紧柱523,锁紧柱523的一端位于滑移槽522内,另一端外露于滑移槽522,滑移槽522内设有弹性件,弹性件为弹簧524,弹簧524的一端与滑移槽522的内壁固定连接,另一端与锁紧柱523的底壁固定连接,收料座322的侧壁开设有用于使锁紧柱523进入的锁紧槽525,锁紧槽525与锁紧柱523滑动连接;固定座52的顶壁开设有与滑移槽522连通的位移槽526,锁紧柱523外露于滑移槽522的外壁上设有拨杆527。通过移动位移槽526内的拨杆527,使锁紧柱523进入滑移槽522内,将收料座322插入到放置槽521内后,松开锁紧柱523,使锁紧柱523进入锁紧槽525中,此时收料座322牢固地连接在固定座52上,此时,移动推动板或者收料箱5时,不容易使收料座322倾倒而使收料杆321上的毛细钢管6散落;当需要取走毛细钢管6时,在位移槽526内滑动锁紧柱523,使锁紧柱523进入滑移槽522内,将收料座322从固定座52中取出。

参照图8,拨杆527的顶壁固定连接有设有连杆529,连杆529的一端设有用于驱动连杆529向靠近或者远离的收料座322的方向移动的第二驱动件528。第二驱动件528包括丝杠5281、丝母5282和电机5283,丝杠5281与连杆529垂直且与收料箱5转动连接,丝母5282有多个且均套设在丝杠5281的外壁并与丝杠5281通过螺纹连接,每个丝母5282与邻近的连杆529固定连接,丝杠5281与连杆529垂直,电机5283的输出轴穿过收料箱5的侧壁后与丝杠5281的一端固定连接。电机5283的输出轴转动带动丝杠5281转动,丝杠5281带动多个丝母5282同时滑动,则多个连杆529同时移动,达到同时使锁紧柱523从锁紧槽525中进入或者滑出的目的,大大提高操作人员取放收料座322的效率。

本申请实施例一种毛细钢管自动分拣系统的实施原理为:将待检测的毛细钢管6放置在振动盘11的底板上,振动盘11使毛细钢管6依次竖直经过合格品口1111,此时CCD检测器21对合格品口1111处的毛细钢管6进行长度和直径的检测,当毛细钢管6达标后,合格品口1111处的气阀22将毛细钢管6经出料管31吹入至接料杆上,使毛细钢管6有序地排列在接料杆上;通过第二驱动件528,可方便地解除固定座52与收料座322之间的固定,进而方便从接料杆上取走毛细钢管6。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种毛细钢管自动分拣系统

- 一种毛细钢管自动分拣系统