一种中药药丸成型设备

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及一种成型设备,尤其涉及一种中药药丸成型设备。

背景技术

中药材常被制备成丸剂使用,中药药丸多为圆形,圆整均匀,便于储藏和方便制备,中药药丸的制造通常具有搓、揉等动作。现有技术中中药药丸的制造通常先制作药条,然后将药条经过加工成圆形的中药药丸。制成的中药药丸最终经过晾干方可储存、出售。

现有中药药丸的制作需要人工参与,存在劳动强度大,工作效率低等缺点,因此,需要一种自动化程度高、快速成型成丸均匀的中药药丸成型设备来解决上述问题。

发明内容

为了克服需要人工参与,存在劳动强度大,工作效率低等缺点的缺点,要解决的技术问题是:提供一种自动化程度高、快速成型成丸均匀的中药药丸成型设备。

技术方案:一种中药药丸成型设备,包括有:底座和按压组件,底座上中间设有按压组件;搓丸组件,按压组件中间设有搓丸组件。

在本发明一个较佳实施例中,按压组件包括有:第一支撑架,底座上设有第一支撑架;放置板,第一支撑架下设有放置板;气缸,第一支撑架上对称设有气缸;第一推板,气缸伸缩杆之间连接有第一推板;第一导向杆,第一推板上对称滑动式设有第一导向杆;压板,两侧第一导向杆之间滑动式设有压板;第一弹簧,第一推板与第一导向杆之间对称连接有第一弹簧,第一弹簧套装在第一导向杆上。

在本发明一个较佳实施例中,搓丸组件包括有:第二导向杆,压板上对称设有第二导向杆,第二导向杆与第一导向杆滑动式连接;第二弹簧,第一导向杆与压板上的滑槽之间均连接有第二弹簧,第二弹簧套装在第二导向杆上;第一连杆,第一推板对称设有第一连杆;第二连杆,压板对称设有第二连杆,第一连杆与第二连杆互相配合。

在本发明一个较佳实施例中,还包括有进料组件,进料组件包括有:第一支撑杆,底座上对称设有第一支撑杆;进料框,第一支撑杆之间设有进料框;第一挡板,进料框底部间隔滑动式设有第一挡板;第三连杆,两块第一挡板之间对称设有第三连杆;第三导向杆,第一支撑杆上对称滑动式设有第三导向杆,第三导向杆与第一支撑杆滑动式连接;进料板,第三导向杆后侧之间设有进料板,进料板位于进料框下部;第四连杆,进料板对称设有第四连杆,第四连杆与第三连杆相互配合;第三弹簧,第一支撑杆与第三导向杆之间连接有第三弹簧。

在本发明一个较佳实施例中,还包括有推料组件,推料组件包括有:第二支撑杆,底座上一侧设有第二支撑杆;第四导向杆,第二支撑杆一侧对称滑动式设有第四导向杆;第二推板,两根第四导向杆之间设有第二推板,第二推板与放置板相互配合;第四弹簧,第二推板与第二支撑杆之间连接有第四弹簧,第四弹簧套装在第四导向杆上;第五连杆,第一推板一侧对称设有第五连杆,第五连杆与第二推板滑动式配合。

在本发明一个较佳实施例中,还包括有拉动组件,拉动组件包括有:第五导向杆,进料板一侧对称滑动式设有第五导向杆;卡块,第五导向杆底部均设有卡块,两侧卡块与第二推板相互配合;第五弹簧,卡块与进料板之间均连接有第五弹簧,第五弹簧均套装在第五导向杆上;楔形块,放置板一侧对称设有楔形块,楔形块与卡块相互配合。

在本发明一个较佳实施例中,还包括有出料组件,出料组件包括有:第二支撑架,底座上一侧设有第二支撑架;出料板,第二支撑架上设有出料板,出料板位于进料板底部;第二挡板,出料板四周设有第二挡板。

在本发明一个较佳实施例中,气缸是通过螺栓连接的。

本发明具有如下优点:1、本发明通过将药条放置在按压组件上,启动按压组件,通过搓丸组件的加工使药条成丸状,达到操作简便且高效的效果。

2、本发明通过启动两个气缸,伸缩杆使压板向下运动与放置板贴合,将药条压制分成块,达到自动化为药丸成型的效果。

3、本发明通过进料板和第四连杆向后移动,带动第三连杆向后移动,第一挡板一同向后移动,第一挡板下侧与药条原料脱离,第一挡板上侧向后移动时对进料框内的药条原料进行切割,并对上部的药条原料进行阻挡,达到自动下料,使用安全的效果。

附图说明

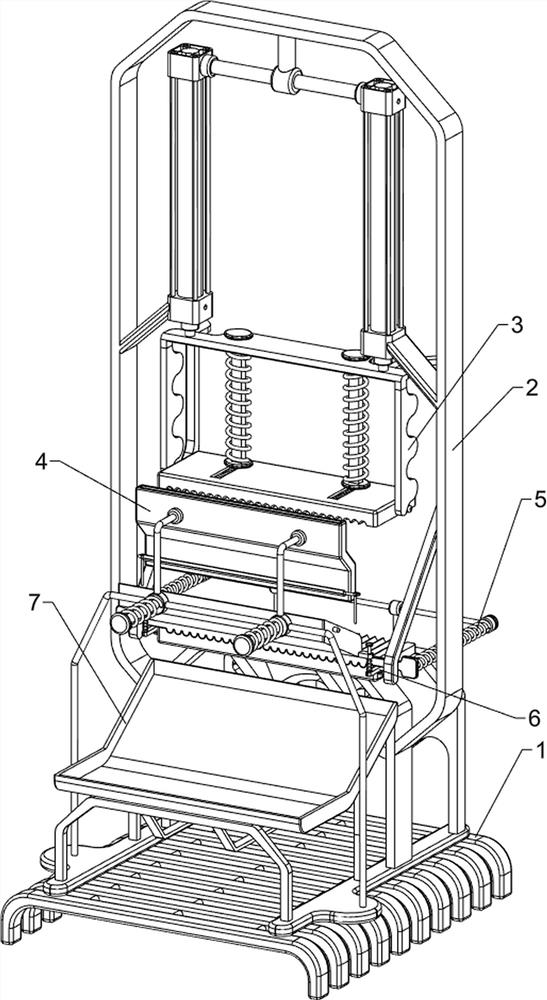

图1为本发明的立体结构示意图。

图2为本发明的第一部分立体结构示意图。

图3为本发明的第二部分立体结构示意图。

图4为本发明的第三部分立体结构示意图及剖视图。

图5为本发明的第四部分立体结构示意图。

图6为本发明的第五部分立体结构示意图。

图7为本发明的第六部分立体结构示意图。

其中,上述附图包括以下附图标记:1_底座,2_按压组件,21_第一支撑架,22_放置板,23_气缸,24_第一推板,25_第一导向杆,26_压板,27_第一弹簧,3_搓丸组件,31_第二导向杆,32_第二弹簧,33_第一连杆,34_第二连杆,4_进料组件,41_第一支撑杆,42_进料框,43_第一挡板,44_第三连杆,45_第三导向杆,46_进料板,47_第四连杆,48_第三弹簧,5_推料组件,51_第二支撑杆,52_第四导向杆,53_第二推板,54_第四弹簧,55_第五连杆,6_拉动组件,61_第五导向杆,62_卡块,63_第五弹簧,64_楔形块,7_出料组件,71_第二支撑架,72_出料板,73_第二挡板。

具体实施方式

以下结合附图和具体实施方式对本发明作进一步详细描述,但不限制本发明的保护范围和应用范围。

实施例1

一种中药药丸成型设备,如图1-图3所示,包括有底座1、按压组件2和搓丸组件3,底座1顶部中间设有按压组件2,按压组件2中间设有搓丸组件3。

首先人们将药条放置在按压组件2上,启动按压组件2,通过搓丸组件3的加工使药条成丸状,达到操作简便且高效的效果。

按压组件2包括有第一支撑架21、放置板22、气缸23、第一推板24、第一导向杆25、压板26和第一弹簧27,底座1顶部设有第一支撑架21,第一支撑架21下部设有放置板22,第一支撑架21顶部左右对称设有气缸23,气缸23伸缩杆之间连接有第一推板24,第一推板24上左右对称滑动式设有第一导向杆25,两侧第一导向杆25底部之间滑动式设有压板26,第一推板24与第一导向杆25之间左右对称连接有第一弹簧27,第一弹簧27套装在第一导向杆25上。

搓丸组件3包括有第二导向杆31、第二弹簧32、第一连杆33和第二连杆34,压板26上左右对称设有第二导向杆31,第二导向杆31与第一导向杆25滑动式连接,第一导向杆25与压板26上的滑槽之间均连接有第二弹簧32,第二弹簧32套装在第二导向杆31上,第一推板24左右对称设有第一连杆33,压板26左右对称设有第二连杆34,第一连杆33与第二连杆34互相配合。

人们将药条放置在放置板22上,启动两个气缸23,通过伸缩杆使压板26向下运动与放置板22贴合,将药条压制分成块,由于伸缩杆继续向下,使第一推板24在第一导向杆25导向作用下向下移动,挤压第一弹簧27,同时第一连杆33与第二连杆34接触,在第一连杆33的导向作用下,压板26会进行前后移动,压板26向后移动时第二导向杆31随之向后移动,第二弹簧32被第一导向杆25挤压,压板26向前移动时第二导向杆31随之向前移动,第二弹簧32复位的作用带动压板26平稳复位,达到自动化为药丸成型的效果。

实施例2

在实施例1的基础之上,如图4-图7所示,还包括有进料组件4,进料组件4包括有第一支撑杆41、进料框42、第一挡板43、第三连杆44、第三导向杆45、进料板46、第四连杆47和第三弹簧48,底座1顶部左右对称设有第一支撑杆41,第一支撑杆41顶部之间设有进料框42,进料框42下部上下间隔滑动式设有第一挡板43,两块第一挡板43之间左右对称设有第三连杆44,第一支撑杆41上对称滑动式设有第三导向杆45,第一支撑杆41与第三导向杆45之间连接有第三弹簧48,第三导向杆45后侧之间设有进料板46,进料板46位于进料框42下部,第三导向杆45与第一支撑杆41滑动式连接,进料板46左右对称设有第四连杆47,第四连杆47与第三连杆44相互配合,第一支撑杆41与第三导向杆45之间连接有第三弹簧48。

为提升工作效率,人们将药条原料置入进料框42后,手动将第三导向杆45向后推动,第三弹簧48被压缩,进料板46和第四连杆47向后移动,带动第三连杆44向后移动,第一挡板43一同向后移动,第一挡板43下侧与药条原料脱离,药条原料便会自动掉落,第一挡板43上侧向后移动时对进料框42内的药条原料进行切割,并对上部的药条原料进行阻挡,达到自动下料,使用安全的效果。

还包括有推料组件5,推料组件5包括有第二支撑杆51、第四导向杆52、第二推板53、第四弹簧54和第五连杆55,底座1顶部后侧设有第二支撑杆51,第二支撑杆51前侧左右对称滑动式设有第四导向杆52,两根第四导向杆52前侧之间设有第二推板53,第二推板53与放置板22相互配合,第二推板53与第二支撑杆51之间连接有第四弹簧54,第四弹簧54套装在第四导向杆52上,第一推板24后侧左右对称设有第五连杆55,第五连杆55与第二推板53滑动式配合。

当气缸23启动时,伸缩杆带动第一推板24和第五连杆55一同向下移动,在第五连杆55向下挤压第二推板53时,第二推板53向后移动,第四导向杆52向后移动,第四弹簧54被压缩,此时药丸正在被搓成丸,当伸缩杆向上移动时,第五连杆55向上移动,第二推板53在第四弹簧54复位的作用下向前复位,第二推板53将放置板22上已成丸的药丸推落,达到提升工作效率、自动收集成丸的效果。

还包括有拉动组件6,拉动组件6包括有第五导向杆61、卡块62、第五弹簧63和楔形块64,进料板46后下侧左右对称滑动式设有第五导向杆61,第五导向杆61底部均设有卡块62,两侧卡块62与第二推板53相互配合,卡块62与进料板46之间均连接有第五弹簧63,第五弹簧63均套装在第五导向杆61上,放置板22后侧左右对称设有楔形块64,楔形块64与卡块62相互配合。

第二推板53向后移动时,通过卡块62带动进料板46向后移动,第四连杆47接触第三连杆44对进料框42内的药条原料进行切割,药条通过进料板46掉落至放置板22时,卡块62接触到楔形块64,在楔形块64的作用下,卡块62向下移动,第五导向杆61向下移动,第五弹簧63被拉伸,卡块62与第二推板53脱离,通过第三弹簧48复位的作用,使进料板46复位,当第二推板53向前复位时,通过卡块62的斜面与第五弹簧63拉伸的作用,使第二推板53重新卡入卡块62,达到自动化上料,节省人力的效果。

还包括有出料组件7,出料组件7包括有第二支撑架71、出料板72和第二挡板73,底座1顶部前侧设有第二支撑架71,第二支撑架71顶部设有出料板72,出料板72位于进料板46下侧,出料板72四周设有第二挡板73。

成丸被第二推板53从后向前刮落时,掉落出料板72上,第二挡板73帮助阻挡成丸滚落掉地防止浪费。

尽管已经仅相对于有限数量的实施方式描述了本公开,但是受益于本公开的本领域技术人员将理解,在不脱离本发明的范围的情况下,可以设计各种其他实施方式。因此,本发明的范围应仅由所附权利要求限制。

- 一种中药药丸成型设备

- 一种中药丸剂的生产工艺以及中药丸剂