一种切削结构PDC钻头及组合方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及石油钻探工具技术领域,具体的说,是一种切削结构PDC钻头及组合方法。

背景技术

近年来,随着钻井技术发展,各油田都在不断地向更深、更复杂的地层发起挑战。在复杂地质条件下的油气钻探工作中,常常会遇到不均质性地层和高研磨性地层,因此提高这些地层的钻井效率,成为缩短钻井周期和降低经济成本的重要途径。钻头作为石油钻井主要的破岩工具,其性能直接影响了钻井效率。

在我国新疆油田玛湖区块克拉玛依组、百口泉组和乌尔禾组地层主要以含砾砂岩、泥岩为主,砂砾岩粒径10-50mm,石英含量最多达90%,地层研磨性极强,可钻性差,且该区块都是以水平钻井为主,其平均段长1500m左右,对钻头的使用寿命是一个极大的挑战;在四川油田的须家河组和塔里木油田山前构造的巴什基奇克组地层也存在石英砂岩地层,其硬度大、研磨性非常强;牙轮钻头在钻井这种地层时,很容易出现断掉齿、牙齿磨损、钻头缩径、轴承失效等情况,最后导致牙轮钻头报废,表现出钻头进尺小、机械钻速低的特点;常规PDC钻头采用圆柱形PDC切削齿作为切削元件主要用于软到中硬地层,而在含砾砂岩高研磨性地层中的适应性较差,容易出现崩齿、碎齿、磨损严重等情况。严重制约了开发效率,增加了钻井成本。所以,有必要设计组合切削结构PDC 钻头。

针对相关技术中的问题,目前尚未提出有效的解决方案。

发明内容

本发明的目的在于提供一种切削结构PDC钻头及组合方法,以克服现有技术中存在的上述问题,提出组合切削结构PDC钻头,能够解决目前含砾砂岩地层中运用常规PDC钻头钻进,切削效率低,切削齿崩损、磨损严重,使用寿命短等问题。

为实现上述目的,本发明提供如下技术方案:一种切削结构PDC钻头,包括PDC钻头,采用复数布齿方式且在PDC钻头冠部同一位置布置了多颗切削齿,所述PDC钻头包括敷焊在钻头的钻头基体和设置在所述钻头基体表面的若干个刀翼,所述钻头基体上镶嵌有PDC复合片,所述刀翼设置有若干个三棱齿和三叉齿并且至少两个刀翼还设置若干凿形PDC切削齿,所述三棱齿和三叉齿设置在刀翼的前排,所述凿形PDC切削齿设置在刀翼的后排,相邻所述刀翼的间隙处设有排屑槽,所述排屑槽设有若干喷嘴。

进一步地,相邻或间隔分布的两个刀翼的切削齿位置相同或相邻或间隔分布的三个刀翼的切削齿位置相同。

进一步地,所述PDC钻头采用三棱齿和三叉齿组合布齿方式,位于所述 PDC钻头的芯部布置三棱齿,PDC钻头的鼻部及外肩部布置三叉齿。

进一步地,两个所述刀翼分别布置三棱齿和三叉齿且同一刀翼上三棱齿和三叉齿间隔交错布置。

进一步地,所述三棱齿由三条凸出的脊组成,脊的夹角α取值45-120度,其中一条脊位于齿中心线上,两侧各布置一条脊,其两侧的脊距离中心的距离 d取值是(1/3-1/2)D,D为切削齿直径。

进一步地,所述三叉齿由三条三角形脊和球面组成,三条三角形脊的球面部分均匀布置,球面半径SR取值20-40mm,所述三角形脊采用内凹设计或外凸设计,内凹设计时脊的夹角δ取值120-140度,且与平面所形成的β角取值 2-5度,外凸设计时脊的夹角θ取值140-165度,并与平面所形成的γ角取值 2-5度。

进一步地,所述凿形PDC切削齿是中间弧面和两侧斜平面的组合,其中间弧面半径取值15-30mm,宽度d2取值1.5-3.0mm,两侧斜平面夹角90-120度。

进一步地,一种切削结构PDC钻头组合方法,包括采用PDC复合片+凿型PDC切削齿的2级切削结构的组合方法或采用PDC复合片+金刚石孕镶块的2级切削结构的组合方法或采用PDC复合片+凿型PDC切削齿+金刚石孕镶块的3级切削结构的组合方法。

进一步地,所述PDC钻头包括第1级凿形PDC切削齿、第2级凿形PDC 切削齿和第3级所述金刚石孕镶块,所述第2级凿形PDC切削齿出刃高度比第 1级凿形PDC切削齿低0.5-1.5mm,所述第3级金刚石孕镶块出刃高度比第2 级凿型PDC切削齿低1.0-2.0mm,所述第2级凿形PDC切削齿至少分布在两个刀翼上且与第1级凿形PDC切削齿同轨迹布置。

进一步地,所述3级切削结构采用孕镶金刚石块,以大颗粒与小颗粒金刚石混合配制的方式形成,所述大颗粒金刚石选择18/20,小颗粒金刚石选择 25/35,所述金刚石浓度为100%-150%。

与现有技术相比,本发明具有以下有益效果:

1)本发明提出组合切削结构PDC钻头,能够解决目前含砾石英砂岩高研磨性地层中运用常规PDC钻头钻进,切削效率低,切削齿崩损、磨损严重,使用寿命短等问题;2)本发明结构简单、设计新颖。

附图说明

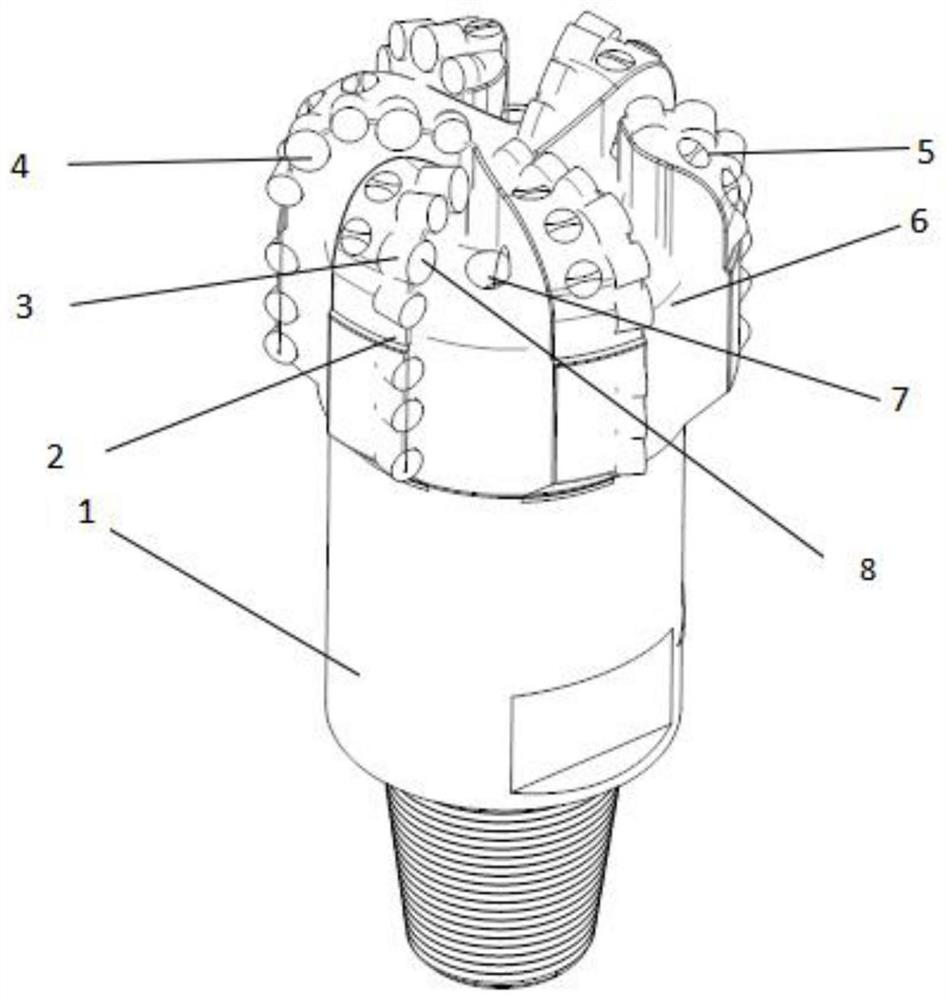

图1为本发明一种切削结构PDC钻头的结构示意图;

图2为本发明一种切削结构PDC钻头的俯视图;

图3为本发明一种切削结构PDC钻头的复数布齿结构图;

图4为本发明一种切削结构PDC钻头的刀翼结构图;

图5为本发明一种切削结构PDC钻头的刀翼结构图;

图6为本发明一种切削结构PDC钻头的三棱齿结构图;

图7为本发明一种切削结构PDC钻头的三棱齿切削功能示意图;

图8为本发明一种切削结构PDC钻头的三角形脊内凹结构图;

图9为本发明一种切削结构PDC钻头的三角形脊外凸结构图;

图10为本发明一种切削结构PDC钻头的切削结构图;

图11为本发明一种切削结构PDC钻头的凿形PDC切削齿结构图;

图12为本发明一种切削结构PDC钻头的金刚石孕镶块结构图。

图13为本发明1级主切削结构对地层进行破岩示意图;

图14为本发明2级主切削结构对地层进行破岩示意图;

图15为本发明3级主切削结构对地层进行破岩示意图。

图中,1.钻头基体、2.刀翼、3.三棱齿、4.三叉齿、5.凿形PDC切削齿、 6.排屑槽、7.喷嘴、8.PDC复合片、9.三棱齿、10.三叉齿,11.三角形脊,12. 球面,13.金刚石孕镶块,14.中间弧面,15.斜平面。

具体实施方式

下面,结合具体实施方式,结合附图对发明做出进一步的描述:

如图1至图2,一种切削结构PDC钻头,包括PDC钻头,采用复数布齿方式且在PDC钻头冠部同一位置布置了多颗切削齿,所述PDC钻头包括敷焊在钻头的钻头基体1和设置在所述钻头基体1表面的若干个刀翼2,所述钻头基体1上镶嵌有PDC复合片8,所述刀翼2设置有若干个三棱齿9和三叉齿10并且至少两个刀翼2还设置若干凿形PDC切削齿5,所述三棱齿9和三叉齿10设置在刀翼2的前排,所述凿形PDC切削齿5设置在刀翼2的后排,相邻所述刀翼2的间隙处设有排屑槽6,所述排屑槽设有若干喷嘴7。

采用复数布齿方式(如图3所示),一:在钻头冠部上同一半径位置处布置2-3颗切削齿,能够提高切削齿的抗磨能力,二:在井底形成的脊值Rh1 比单数布齿形成的脊Rh2更大,使之钻头在井底想偏移中心的阻力更大,其稳定性更好。

根据上述内容,相邻(如图4所示BLD1和BLD2重复)或间隔(如图5所示BLD1和BLD4重复)分布的两个刀翼的切削齿位置相同或相邻(如图4所示 BLD1、BLD2和BLD3重复)或间隔(如图5所示BLD1、BLD3和BLD5重复)分布的三个刀翼的切削齿位置相同。

根据上述内容,所述PDC钻头采用三棱齿9和三叉齿10组合布齿方式,位于所述PDC钻头的芯部布置三棱齿9,PDC钻头的鼻部及外肩部布置三叉齿 10。

根据上述内容,两个所述刀翼2分别布置三棱齿9和三叉齿10且同一刀翼上三棱齿9和三叉齿10间隔交错布置。

根据上述内容,所述三棱齿9由三条凸出的脊11组成,脊11的夹角α取值45-120度,其中一条脊11位于齿中心线上,两侧各布置一条脊11,其两侧的脊11距离中心的距离d取值是(1/3-1/2)D(如图6所示),D为切削齿直径。

三棱齿9凸出的脊能够对地层进行预破碎,释放地层应力,且中间的脊和两侧的脊有一定高差使之具有分级切削的功能(如图7)。当钻遇硬夹层,吃入地层的深度为H1时,只有中间的脊发挥作用犁切地层;当钻遇软夹层,吃入地层的深度为H2时,三条棱同时发挥作用犁切地层,大大提高破岩效率。

根据上述内容,所述三叉齿9由三条三角形脊11和球面12组成,三条三角形脊11的球面部分均匀布置,球面12半径SR取值20-40mm,所述三角形脊 11采用内凹设计或外凸设计,内凹设计时脊的夹角δ取值120-140度,且与平面所形成的β角取值2-5度,外凸设计时脊的夹角θ取值140-165度,并与平面所形成的γ角取值2-5度。

三叉齿9由三条三角形脊11和球12面组成,三条三角形脊11均布,中间球面半径SR取值20-40mm,其球面12结构能够使受力分散,大幅度提高抗冲击性能;当地层硬度小、均质,可钻性好时,三角形脊11内凹设计(如图8),脊的夹角δ取值120-140度,并与平面所形成的β角取值2-5度,也就是切削齿自身减小前倾角(如图10),使之具有更强的攻击力,切削效率高;当地层硬度大、含有砾石,不均质,可钻性差时,三角形脊11外凸设计(如图9),脊的夹角θ取值140-165度,并与平面所形成的γ角取值2-5度,也就是切削齿自身增大前倾角(如图10),使之具有更好的抗冲击性能,能够延长钻头使用寿命。

根据上述内容,所述凿形PDC切削齿5是中间弧面14和两侧斜平面15的组合,其中间弧面14半径取值15-30mm,宽度d2取值1.5-3.0mm,两侧斜平面 15夹角90-120度。

根据上述内容,一种切削结构PDC钻头组合方法,包括采用PDC复合片 8+凿型PDC切削齿5的2级切削结构的组合方法或采用PDC复合片5+金刚石孕镶块13的2级切削结构的组合方法或采用PDC复合片8+凿型PDC切削齿5+金刚石孕镶块13的3级切削结构的组合方法。

钻头使用前期,1级切削结构对地层进行破岩(如下图13),当1级切削齿磨损到一定程度2级切削结构开始对地层进行破岩(如下图14),当1、2 级切削结构进一步磨损一定程度后第3级切削结构开始对地层进行破岩(如下图15),可以达到即增强PDC钻头的耐磨性,又提高其吃入能力的目的。

组合切削结构PDC钻头,第2级主切削结构采用凿形PDC切削齿。优势一:相比圆锥齿其金刚石面积更大,能够提高耐磨性;优势二:减少横向震动和钻头回旋;优势三:其弧面结构具有很强的抗冲击能力,在软硬交错的地层,能够对前排齿起到保护作用。

根据上述内容,如图11及图12所示,所述PDC钻头包括第1级凿形PDC 切削齿5、第2级凿形PDC切削齿5和第3级所述金刚石孕镶块13,所述第2级凿形PDC切削齿5出刃高度比第1级凿形PDC切削齿5低0.5-1.5mm,所述第3 级金刚石孕镶块13出刃高度比第2级凿型PDC切削齿5低。1.0-2.0mm,所述第2级凿形PDC切削齿5至少分布在两个刀翼2上且与第1级凿形PDC切削齿5 同轨迹布置。

根据上述内容,所述3级切削结构采用孕镶金刚石块13,以大颗粒与小颗粒金刚石混合配制的方式形成,所述大颗粒金刚石选择18/20,小颗粒金刚石选择25/35,所述金刚石浓度为100%-150%。

组合切削结构PDC钻头,第3级主切削结构采用孕镶金刚石块(如图12),它以天然金刚石为磨料,采用大颗粒金刚石17与小颗粒金刚石16混合配制的方式,具有极高的硬度和耐磨性,可以有效提高破岩效率和使用寿命。

综上所述,本发明的优势在于,克服了现有技术中存在的上述问题,提出组合切削结构PDC钻头,能够解决目前含砾石英砂岩高研磨性地层中运用常规PDC钻头钻进,切削效率低,切削齿崩损、磨损严重,使用寿命短等问题。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限定本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种切削结构PDC钻头及组合方法

- 一种切削结构PDC钻头