高频覆铜板用RTF铜箔的表面粗化固化处理方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及电解铜箔生产技术领域,具体涉及一种高频覆铜板用RTF铜箔的表面粗化固化处理方法。

背景技术

目前,国内外各铜箔生产企业所采用的铜箔表面处理工艺过程一般可以归纳为:原箔——预处理——粗化处理——固化(耐热阻挡层)处理——防氧化处理——表面处理。

其中,粗化固化处理是在铜箔表面镀覆薄层铜及氧化物的过程,通过不同的铜离子浓度和不同的直流电流密度控制下,在铜箔表面粗化形成的铜粒表面形成一层铜结晶,可增强铜箔在基材上的抗剥离强度,其主要目的是形成枝状的铜层,使铜箔与绝缘基体接触时,枝状铜层与绝缘基体结合后,具有良好的锚定效果,提高铜箔的抗剥离强度。

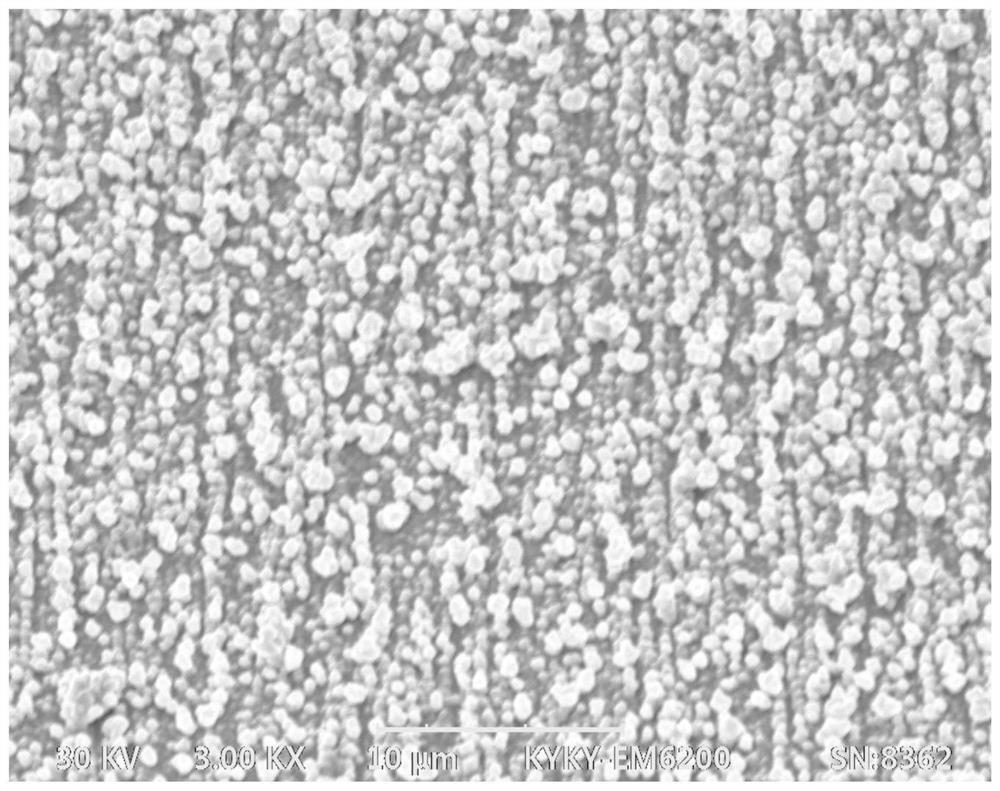

如图1所示,铜箔采用传统的粗化固化处理后的2000×电镜扫描图。

国内企业在对电解铜箔进行表面处理时,粗化层主要采用直接电镀铜的方法。采用普通的表面粗化镀铜工艺,添加添加剂会对环境造成影响,不添加添加剂铜箔与基材的结合力不足,导致后续PCB的断路问题。铜箔采用传统的粗化固化处理工艺,所获得的铜箔表面电镜扫描图如图1所示,铜箔的镀层粗糙、晶粒粗化。

另外,由于目前的无砷粗化工艺为了提高抗剥离强度,通过提高电流的方式,在工艺控制时极易造成铜粉脱落导致PCB的短路,因此研究电解铜箔的表面粗化处理工艺具有十分重要的意义。

发明内容

本发明要解决的技术问题是:克服现有技术的不足,提供一种高频覆铜板用RTF铜箔的表面粗化固化处理方法,解决铜箔采用现有的电镀方法造成铜箔表面结合力不足、抗剥离强度弱的问题。

本发明解决其技术问题所采用的技术方案是:

提供一种高频覆铜板用RTF铜箔的表面粗化固化处理方法,包括以下步骤:

步骤A,酸洗预处理:将待处理的电解铜箔原箔通过酸洗槽洗掉表面的氧化层;

步骤B,一级粗化电镀:将原箔在粗化电解槽内,使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为1:2~5:1,电流密度保证在20A~100A/dm

步骤C,一级弱固化电镀:将原箔在电解槽中电镀的电流密度为20A~50A/dm

步骤D,重复B、C步骤2~5次;

步骤E,一级固化电镀:将原箔在粗化电解槽内,使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为3:1~10:1,电流密度保证在20A~50A/dm

进一步的,所述电解铜箔原箔厚度为0.012~0.070mm。

进一步的,所述电解铜箔原箔Rz≤5μm,光面Ra≤0.4μm。

进一步的,所述步骤B和步骤E中,进行脉冲电镀铜时,脉冲的脉宽和脉间在2~10ms,温度为25~45℃,电压为5~20V。

进一步的,在步骤B中,采用的粗化电镀液成分包括:Cu

在步骤E中,采用固化电镀液成分包括:Cu

进一步的,进行脉冲电镀铜时,阳极板罩以过滤网。

本发明的有益效果是:

本发明提供一种RTF铜箔的表面粗化固化处理方法,利用脉冲电镀周期性地正向和反向送电,在铜箔表面形成具有一定粗化表面但粗糙度仍然较低,在追求表面粗糙度尽量减小的同时保证铜箔与高速高频覆铜板基材的良好的结合力。与普通电镀相比,这种方法具有镀层平整致密、附着性好,电流效率高、环保性能好等优点,为本行业的持续发展创造了条件。本发明只在直流电源设备及阳极板方面进行改进,对于现有老工艺的改造也方便可行,不需要增加额外的工艺,不需要进行任何大的工艺路线改造。

符合当今环保要求(无毒、无害、可持续发展),找到了以脉冲电源电镀的方法,通过调整正反向时间比,使镀层晶粒细化,表面细致,提高铜箔的抗氧化性和耐腐蚀性,同时能够在反向电镀时对导电辊上面附着的铜粉进行清理,减少铜箔表面缺陷,改善产品表面质量,提高劳动效率,为本行业的持续发展创造了条件。

本发明只对整流电源等设备进行改造,对于现有老工艺的改造也方便可行,不需要增加额外的工艺,不需要进行任何大的工艺路线改造。

附图说明

下面结合附图对本发明进一步说明。

图1是铜箔采用传统的粗化固化处理后的2000×电镜扫描图;

图2是铜箔采用案例一的粗化固化处理后的2000×电镜扫描图;

图3是铜箔采用案例二的粗化固化处理后的2000×电镜扫描图;

图4是铜箔采用案例三的粗化固化处理后的1000×电镜扫描图;

具体实施方式

现在结合具体实施例对本发明作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

一种高频覆铜板用RTF铜箔的表面粗化固化处理方法,包括以下步骤:

步骤A,酸洗预处理:将待处理的电解铜箔原箔通过酸洗槽洗掉表面的氧化层;

步骤B,一级粗化电镀:将原箔在粗化电解槽内,使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为1:2~5:1,电流密度保证在20A~100A/dm

步骤C,一级弱固化电镀:将原箔在电解槽中电镀的电流密度为20A~50A/dm

步骤D,重复B、C步骤2~5次;

步骤E,一级固化电镀:将原箔在粗化电解槽内,使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为3:1~10:1,电流密度保证在20A~50A/dm

具体的,本实施例中,所述电解铜箔原箔厚度为0.012~0.070mm。

具体的,本实施例中,所述电解铜箔原箔Rz≤5μm,光面Ra≤0.4μm。

具体的,本实施例中,所述步骤B和步骤E中,进行脉冲电镀铜时,脉冲的脉宽和脉间在2~10ms,温度为25~45℃,电压为5~20V。

具体的,本实施例中,在步骤B中,采用的粗化电镀液成分包括:Cu

在步骤E中,采用固化电镀液成分包括:Cu

具体的,本实施例中,进行脉冲电镀铜时,阳极板罩以过滤网。

本发明的高频覆铜板用RTF铜箔的表面粗化固化处理方法,通过调整正反向时间比,使镀层晶粒细化,表面细致,提高铜箔的抗氧化性和耐腐蚀性。

以下列举三个案例与传统方法制备的铜箔进行比对说明

案例一

一种高频覆铜板用RTF铜箔的表面粗化固化处理方法,包括以下步骤:

步骤A,酸洗预处理;

步骤B,一级粗化电镀:使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为1:2,电流密度保证在20A/dm

步骤C,一级弱固化电镀:将原箔在电解槽中电镀的电流密度为30A/dm

步骤D,重复B、C步骤2次;

步骤E,一级固化电镀:将原箔在粗化电解槽内,使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为3:1,电流密度保证在50A/dm

步骤B和步骤E中,进行脉冲电镀铜时,脉冲的脉宽和脉间在10ms,温度为35℃,电压为5V;

在步骤B中,采用的粗化电镀液成分包括:Cu

在步骤E中,采用固化电镀液成分包括:Cu

采用案例一的表面粗化固化处理方法处理之后的铜箔如图2所示,与图1相对,可见,通过案例一的粗化固化处理方法,铜箔的镀层平整致密、晶粒细化,表面细致。

案例二

一种高频覆铜板用RTF铜箔的表面粗化固化处理方法,包括以下步骤:

步骤A,酸洗预处理;

步骤B,一级粗化电镀:使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为2:1,电流密度保证在50A/dm

步骤C,一级弱固化电镀:将原箔在电解槽中电镀,20A/dm

步骤D,重复B、C步骤3次;

步骤E,一级固化电镀:将原箔在粗化电解槽内,使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为5:1,电流密度保证在20A/dm

步骤B和步骤E中,进行脉冲电镀铜时,脉冲的脉宽和脉间在5ms,温度为45℃,电压为10V;

在步骤B中,采用的粗化电镀液成分包括:Cu

在步骤E中,采用固化电镀液成分包括:Cu

采用案例二的表面粗化固化处理方法处理之后的铜箔如图3所示,与图1相对,可见,通过案例二的粗化固化处理方法,铜箔的镀层平整致密、晶粒细化,表面细致。

案例三

一种高频覆铜板用RTF铜箔的表面粗化固化处理方法,包括以下步骤:

步骤A,酸洗预处理;

步骤B,一级粗化电镀:使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为5:1,电流密度保证在100A/dm

步骤C,一级弱固化电镀:将原箔在电解槽中电镀,50A/dm

步骤D,重复B、C步骤3次;

步骤E,一级固化电镀:将原箔在粗化电解槽内,使用脉冲电镀方法进行电镀,脉冲电镀的正反向时间比为10:1,电流密度保证在40A/dm

步骤B和步骤E中,进行脉冲电镀铜时,脉冲的脉宽和脉间在2ms,温度为25℃,电压为10V;

在步骤B中,采用的粗化电镀液成分包括:Cu

在步骤E中,采用固化电镀液成分包括:Cu

采用案例三的表面粗化固化处理方法处理之后的铜箔如图4所示,与图1相对,可见,通过案例三的粗化固化处理方法,铜箔的镀层平整致密、晶粒细化,表面细致。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 高频覆铜板用RTF铜箔的表面粗化固化处理方法

- 覆铜板用表面处理铜箔及使用了该铜箔的覆铜板