重载起动控制方法及系统

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于伺服控制技术领域,涉及一种重载起动控制方法及系统,尤其是一种利用旋转变压器位置信号作为反馈信息的重载起动控制方法及系统。

背景技术

地面大功率车载发射设备是航空航天领域飞行器发射系统的重要组成部分,承担着飞行器车载平台姿态调平、起竖架升起与降落的任务,是实现飞行器顺利发射的重要保障。根据实际发射任务与环境需求,飞行器发射平台主要包括地面固定发射平台、地下井式发射平台、水下发射平台、车载移动发射平台等。由于车载移动发射平台具有机动性强、灵活性好、展开速度快、环境适应性强等诸多优势,已成为飞行器发射系统主流配置方案,是未来移动发射平台的重要发展方向。

传统的车载发射平台伺服系统主要由多个液压作动器组成,利用电液阀控伺服技术实现液压缸两腔油压的调整,推动作动器伸出或缩回,具有能量密度大、无卡死风险、液压伺服技术成熟等优势,是目前大多数发射平台所采用的伺服系统方案。随着整车全电化技术发展,电动伺服正逐步取代传统液压伺服,电动伺服具有系统体积小、维护性强、可靠性高等优势,特别是在高低温等严酷环境下环境适应性突出,是下一代车载发射系统主要发展方向。

作为车载电动伺服系统的核心单元,永磁同步电机是作动系统的能量与运动形式来源,其高速转动经过减速器减速后转化为低速大扭矩输出,再通过滚珠丝杠进行运动形式转换,推动负载直线运动。永磁同步电机的控制性能直接决定了伺服系统运动的稳定性与综合效能,实现高精度、快响应、强鲁棒性伺服控制是车载电动伺服系统可靠运行的重要保障。由于车载发射系统功率高、重量大,无论是调平系统还是起竖系统都面临着重载起动的特殊工况,这也是车载伺服系统区别于其他机电伺服系统的主要方面。具体而言,在伺服系统起动瞬间,系统重力载荷全部作用于伺服作动器,系统处于峰值载荷点,由于电机电流从起动初始零值建立至与峰值载荷平衡的峰值电流需要调节时间,作动器不可避免地在峰值载荷作用下出现瞬时跌落状态,极易激发系统产生剧烈振动,甚至跌落冲击损坏机械传动机构。

传统永磁同步电机常采用速度、电流双闭环控制方法,但由于起动瞬间转速较低,主要靠转速环积分量产生控制输出,响应特性难以兼容系统稳定性与快速性,容易造成系统跌落角度大、回调时间慢等问题。因此,解决车载伺服系统重载起动稳定控制问题是实现飞行器平稳、可靠发射的重要一环,也是车载伺服系统亟需解决的主要控制难题。

发明内容

本发明的目的在于克服现有技术存在的不足,提供一种重载起动控制方法及系统,以解决上述现有车载全电发射平台机电伺服系统在重载起动环节无法实现稳定控制的技术问题。

本发明解决问题的技术方案是:

根据一方面,提供一种重载起动控制系统,该重载起动控制系统包括模拟量采集模块、多圈位置解算模块、位置环控制模块、速度环控制模块和电流环控制模块,该重载起动控制系统还具有第一工作状态和第二工作状态,其中:

当重载起动控制系统在第一工作状态下时:

模拟量采集模块用于采集旋转变压器和电流传感器输出的信号,其中,旋转变压器输出的信号包括电机转速信号和电机位置信号;

多圈位置解算模块用于对模拟量采集模块第一次采集得到的电机位置信号进行多圈累积计算,将旋转变压器单圈计数转化为多圈连续计数,以获取各采样时刻的多圈连续计数位置信号;

位置环控制模块用于将模拟量采集模块第一次采集得到的电机位置信号与当前时刻的多圈连续计数位置信号进行作差并将作差得到的差值进行比例控制后输出;

速度环控制模块用于将模拟量采集模块第一次采集得到的电机位置信号与当前时刻的多圈连续计数位置信号的差值进行前馈量计算得到位置差值前馈控制量、以及计算当前时刻位置环控制模块的输出量与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算得到比例和积分运算量、以及基于所述前馈控制量、比例和积分运算量计算第一速度环控制量;

电流环控制模块用于计算速度环控制模块输出的第一速度环控制量与当前时刻电流传感器输出的信号的差值得到当前时刻电流环控制差值、以及对所述当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量;

当重载起动控制系统在第二工作状态下时,

模拟量采集模块用于采集旋转变压器和电流传感器输出的信号,其中,旋转变压器输出的信号包括电机转速信号和电机位置信号;

速度环控制模块用于计算外部输入的速度指令与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算得到比例和积分运算量、以及基于所述比例和积分运算量计算第二速度环控制量;

电流环控制模块用于计算速度环控制模块输出的第二速度环控制量与当前时刻电流传感器输出的信号的差值得到当前时刻电流环控制差值、以及对所述当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量。

进一步地,电流传感器输出的信号为电机三相电流信号。

进一步地,旋转变压器包括转动部分和固定部分,其中,转动部分与电机输出轴固连,固定部分与电机定子固连;电流传感器采用霍尔效应原理,串联接入电机三相绕组引出线中。

进一步地,各采样时刻的多圈连续计数位置信号采用下式得到;

S(n)=S(n-1)+SP(n);

SP(n)=P(n)-P(n-1)–180,其中P(n)–P(n-1)大于180度;

SP(n)=P(n)–P(n-1)+180,其中P(n)–P(n-1)小于负180度;

式中,S(n)为第n次采样后累计的多圈位置信号;S(n-1)为第n-1次采样后累计的多圈位置信号;SP(n)为第n次采样点位置与n-1采样点位置偏差量,P(n)和P(n-1)分别为第n次和第n-1次采样得到的电机位置信号。

进一步地,位置环控制模块通过下式将作差得到的差值进行比例控制后输出:

Kpp×(S(1)–S(i));

其中,Kpp为位置环比例控制器系数;S(1)为第一次采集得到的电机位置信号;S(i)为当前时刻的多圈连续计数位置信号。

进一步地,速度环控制模块在第一工作状态下时:

通过下式计算得到位置差值前馈控制量:

Kfr×(S(1)–S(i));

其中,Kfr为前馈比例系数;

以及,通过下述方式计算当前时刻位置环控制模块的输出量与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算:

比例运算为:

Ksp×(Kpp×(S(1)–S(i))–V(i));

积分运算为:

Ksi×Is(i);

Is(i)=Is(i-1)+Kpp×(S(1)–S(i))–V(i);

其中,V(i)为当前时刻电机转速信号;Ksp为速度环比例系数;Ksi为积分系数;Is(i)为第i次采样后的积分和;Is(i-1)为第i-1次采样后的积分和;

以及,通过下式基于所述前馈控制量、比例和积分运算量计算第一速度环控制量:Ksp×(Kpp×(S(1)–S(i))–V(i))+Ksi×Is(i)+Kfr×(S(1)–S(i))。

进一步地,速度环控制模块在第二工作状态下时:

通过下式计算外部输入的速度指令与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算:

比例运算为:

Ksp×(Vref(i)–V(i));

积分运算为:

Ksi×Is(i);

Is(i)=Is(i-1)+Vref(i)–V(i);

其中,V(i)为当前时刻电机转速信号;Vref(i)为外部输入的速度指令;Ksi为积分系数;Ksp为速度环比例系数;Is(i)为第i次采样后的积分和;Is(i-1)为第i-1次采样后的积分和;

以及,通过下式基于所述比例和积分运算量计算第二速度环控制量:Ksp×(Vref(i)–V(i))+Ksi×Is(i)。

进一步地,第一工作状态和第二工作状态依次执行并以外部输入的模式切换信号作为触发切换的条件。

进一步地,在第i个时刻将第一工作状态切换到第二工作状态切换,则根据第i-1时刻的第一速度环控制量和第i时刻的第二工作状态下的比例运算量获取第二工作状态下第i个时刻的第二速度环控制量。

进一步地,通过下式根据第i-1时刻的第一速度环控制量和第i时刻的第二工作状态下的比例运算量获取第二工作状态下第i个时刻的第二速度环控制量:

Ksp×(Vref(i)–V(i))+Ksp×(Kpp×(S(1)–S(i-1))–V(i))+Ksi×Is(i-1)+Kfr×(S(1)–S(i-1))。

进一步地,电流环控制模块在第一工作状态下和第二工作状态下时,电流环控制模块均通过下式对当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量:

比例运算为:Kip×(Iref(i)–Ifbk(i));

积分运算为:

Kii×Cs(i);

Cs(i)=Cs(i-1)+Kip×(Iref(i)–Ifbk(i));

电流环控制输出量为:

Kip×(Iref(i)–Ifbk(i))+Kii×Cs(i);

其中,Iref(i)在第一工作状态下代表第一速度环控制量、在第二工作状态下代表第二速度环控制量;Kip为速度环比例系数;Ifbk(i)为当前时刻电流传感器输出的信号;Kii为积分系数;Cs(i)为第i次采样后的积分和;Cs(i-1)为第i-1次采样后的积分和。

根据另一方面,提供一种重载起动控制方法,该方法基于上述的重载起动控制系统实现。

进一步地,所述方法包括以下步骤:

步骤一、执行第一工作流程,相应重载起动控制系统处于第一工作状态,其中:

利用模拟量采集模块采集旋转变压器和电流传感器输出的信号,其中,旋转变压器输出的信号包括电机转速信号和电机位置信号;利用多圈位置解算模块对模拟量采集模块第一次采集得到的电机位置信号进行多圈累积计算,将旋转变压器单圈计数转化为多圈连续计数,以获取各采样时刻的多圈连续计数位置信号;利用位置环控制模块将模拟量采集模块第一次采集得到的电机位置信号与当前时刻的多圈连续计数位置信号进行作差并将作差得到的差值进行比例控制;利用速度环控制模块将模拟量采集模块第一次采集得到的电机位置信号与当前时刻的多圈连续计数位置信号的差值进行前馈量计算得到位置差值前馈控制量、以及计算当前时刻位置环控制模块的输出量与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算得到比例和积分运算量、以及基于所述前馈控制量、比例和积分运算量计算第一速度环控制量;利用电流环控制模块计算速度环控制模块输出的第一速度环控制量与当前时刻电流传感器输出的信号的差值得到当前时刻电流环控制差值、以及对所述当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量;

步骤二、判断是否收到外部输入的模式切换信号,若否,则继续执行第一工作流程,若是则转至步骤三;

步骤三、执行第二工作流程,相应重载起动控制系统处于第二工作状态,其中:

利用模拟量采集模块采集旋转变压器和电流传感器输出的信号,其中,旋转变压器输出的信号包括电机转速信号和电机位置信号;利用速度环控制模块计算外部输入的速度指令与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算得到比例和积分运算量、以及基于所述比例和积分运算量计算第二速度环控制量;利用电流环控制模块计算速度环控制模块输出的第二速度环控制量与当前时刻电流传感器输出的信号的差值得到当前时刻电流环控制差值、以及对所述当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量。

进一步地,在第i个时刻进行第一工作流程和第二工作流程切换,则切换时刻的第二速度环控制量通过下述方式获取:根据第i-1时刻的第一速度环控制量和第i时刻的第二工作状态下的比例运算量获取第二工作状态下第i个时刻的第二速度环控制量。

与现有技术相比,本发明的有益效果是:通过上述技术方案,将起动瞬间控制策略设计为位置、速度、电流三闭环,并将位置差值进行前馈控制,其中位置信号由电机中旋转变压器位置信号多圈解算得到,极大地提升了起动瞬间电流响应特性,从而降低跌落角度,保证系统运动的稳定性。且本发明只需利用现有传感器信息进行软件解算,在不增加位置传感器的前提下实现高精度位置控制。本发明有效地解决了重载起动工况下稳定控制问题,为高可靠、强鲁棒控制性能实现提供了有力的技术支撑。

附图说明

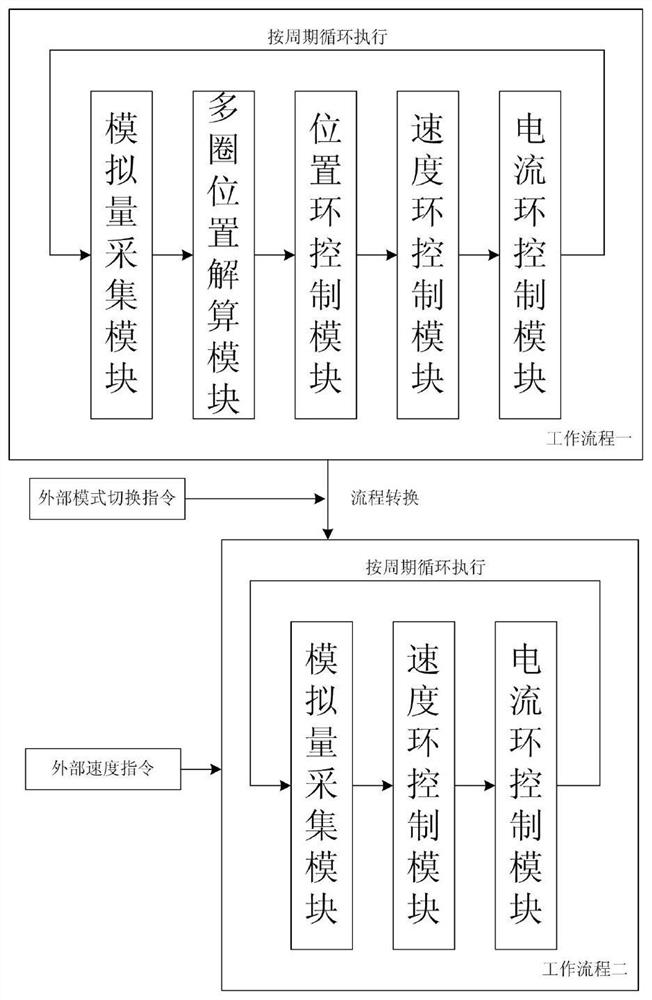

图1示出了根据本发明实施例提供的重载起动控制系统的结构示意图;

图2示出了根据本发明实施例提供的位置、速度、电流三闭环控制流程示意图;

图3示出了根据本发明实施例提供的三闭环向双闭环切换时刻流程示意图。

具体实施方式

下面结合附图和实施例对本发明进行详细说明,但本发明的保护范围不受实施例的任何限制。为增进对本发明的了解,在以下优选实施例中详细说明了具体的细节,而对本领域技术人员来说,没有这些细节的描述也可以完全理解本发明。本发明实施例各器件型号除做特殊说明的以外不做其他限制,只要能完成相应功能的器件均可。另外,为了避免对本发明的实质造成不必要的混淆,并没有详细说明众所周知的元件、电路和方法等。

在本发明的一个实施例中,如图1-3所示,提供一种重载起动控制系统,该重载起动控制系统包括模拟量采集模块、多圈位置解算模块、位置环控制模块、速度环控制模块和电流环控制模块,该重载起动控制系统还具有第一工作状态和第二工作状态,其中:当重载起动控制系统在第一工作状态下时:模拟量采集模块用于采集旋转变压器和电流传感器输出的信号,其中,旋转变压器输出的信号包括电机转速信号和电机位置信号;多圈位置解算模块用于对模拟量采集模块第一次采集得到的电机位置信号进行多圈累积计算,将旋转变压器单圈计数转化为多圈连续计数,以获取各采样时刻的多圈连续计数位置信号;位置环控制模块用于将模拟量采集模块第一次采集得到的电机位置信号与当前时刻的多圈连续计数位置信号进行作差并将作差得到的差值进行比例控制后输出;速度环控制模块用于将模拟量采集模块第一次采集得到的电机位置信号与当前时刻的多圈连续计数位置信号的差值进行前馈量计算得到位置差值前馈控制量、以及计算当前时刻位置环控制模块的输出量与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算得到比例和积分运算量、以及基于所述前馈控制量、比例和积分运算量计算第一速度环控制量;电流环控制模块用于计算速度环控制模块输出的第一速度环控制量与当前时刻电流传感器输出的信号的差值得到当前时刻电流环控制差值、以及对所述当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量;当重载起动控制系统在第二工作状态下时,模拟量采集模块用于采集旋转变压器和电流传感器输出的信号,其中,旋转变压器输出的信号包括电机转速信号和电机位置信号;速度环控制模块用于计算外部输入的速度指令与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算得到比例和积分运算量、以及基于所述比例和积分运算量计算第二速度环控制量;电流环控制模块用于计算速度环控制模块输出的第二速度环控制量与当前时刻电流传感器输出的信号的差值得到当前时刻电流环控制差值、以及对所述当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量。

举例来讲,电流传感器输出的信号为电机三相电流信号。

也即,该控制系统主要由五个解算模块组成:模拟量采集模块、多圈位置解算模块、位置环控制模块、速度环控制模块以及电流环控制模块。其中模拟量采集模块存在于两个工作状态中,且功能完全一致;电流环控制模块同时存在于两个工作状态中,且处理方式一致;速度环控制模块同时存在于两个工作流程中,在两个工作状态中执行过程存在差别;多圈位置解算模块和位置环控制模块仅存在于第一工作状态中。

本实施例中,五个解算模块每隔一定的时间重复执行一次,执行时间间隔取决于系统响应特性,通常在0.1-10毫秒范围内取值。

可见,本实施例提供的重载起动控制系统将起动瞬间控制策略设计为位置、速度、电流三闭环,并将位置差值进行前馈控制,其中位置信号由电机中旋转变压器位置信号多圈解算得到,极大地提升了起动瞬间电流响应特性,从而降低跌落角度,保证系统运动的稳定性。且本发明只需利用现有传感器信息进行软件解算,在不增加位置传感器的前提下实现高精度位置控制。本发明有效地解决了重载起动工况下稳定控制问题,为高可靠、强鲁棒控制性能实现提供了有力的技术支撑。

在上述实施例中,为了实现模拟量采集模块对旋转变压器和电流传感器输出的信号的采集,旋转变压器包括转动部分和固定部分,其中,转动部分与电机输出轴固连,固定部分与电机定子固连;电流传感器采用霍尔效应原理,串联接入电机三相绕组引出线中。

也即,旋转变压器转动部分与电机输出轴固连,固定部分与电机定子固连,当电机转轴发生运动时能够实时记录下当前时刻转速和转轴位置,基于该原理对外输出电机转速和电机位置信号量供采集。电流传感器采用霍尔效应原理,串联接入电机三相绕组引出线中,感应得到当前时刻电机电流幅值,基于该原理对外输出三相电流供采集。

在上述实施例中,各采样时刻的多圈连续计数位置信号采用下式得到;

S(n)=S(n-1)+SP(n);

SP(n)=P(n)-P(n-1)–180,其中P(n)–P(n-1)大于180度;

SP(n)=P(n)–P(n-1)+180,其中P(n)–P(n-1)小于负180度;

式中,S(n)为第n次采样后累计的多圈位置信号;S(n-1)为第n-1次采样后累计的多圈位置信号;SP(n)为第n次采样点位置与n-1采样点位置偏差量,P(n)和P(n-1)分别为第n次和第n-1次采样得到的电机位置信号。

本实施例中,多圈位置解算模块仅存在于第一个工作状态中,由于旋转变压器位置信号为单圈计数模式,即将一圈360度对应为0-65535个码值,当出现多圈转动时码值在0-65535之间循环计数,无法判断连续运转了多少圈。因此,仅依靠旋转变压器自身提供的位置信号难以进行多圈旋转运动的连续计数。对此,设计了多圈位置解算模块,其原理如下:假设每次执行模拟量采集模块时由于时间间隔较短为毫秒级别,旋转变压器转动角度不可能超过180度。基于该假设,设计多圈计数算法,指定1到n为采样次数、P(n)为第n次采样得到的旋转变压器位置信号也即电机位置信号、S(n)为第n次采样后累计的多圈位置信号、SP(n)为第n次采样点位置与n-1采样点位置偏差量,则以第一次采样的位置作为初始位置,后续各采样点的位置可以依次表示为:

初始位置:S(1)=P(1)

第二次采样多圈位置:判断P(2)–P(1)是否大于180度或小于负180度,如大于180度代表正向过零点,则应对差值处理为SP=P(2)-P(1)–180;如小于180度,则代表反向过零点,则应对差值处理为SP=P(2)–P(1)+180。由此得到,S(2)=S(1)+SP(2)。

第三次采样多圈位置:判断P(3)–P(2)是否大于180度或小于负180度,如大于180度代表正向过零点,则应对差值处理为SP=P(3)-P(2)–180;如小于180度,则代表反向过零点,则应对差值处理为SP=P(3)–P(2)+180。由此得到,S(3)=S(2)+SP(3)。

依次类推,得到第n次采样多圈位置为:

判断P(n)–P(n-1)是否大于180度或小于负180度,如大于180度代表正向过零点,则应对差值处理为SP=P(n)-P(n-1)–180;如小于180度,则代表反向过零点,则应对差值处理为SP=P(n)–P(n-1)+180。由此得到,S(n)=S(n-1)+SP(n)。

经过该模块解算,得到了表征多圈位置连续计数的关键变量S(i)(i取值范围为1到n),其中S(1)为初始位置,S(i)为后续各采样时刻的多圈连续计数位置,位置环控制模块将基于上述位置信号开展设计与解算。

在上述实施例中,位置环控制模块通过下式将作差得到的差值进行比例控制后输出:

Kpp×(S(1)–S(i));

其中,Kpp为位置环比例控制器系数;S(1)为第一次采集得到的电机位置信号;S(i)为当前时刻的多圈连续计数位置信号。

本实施例中,位置环控制模块仅存在于第一个工作流程中。每次执行该模块时,都将初始位置S(1)与当前采样时刻的多圈绝对位置S(i)作差,其中i取值为1到n之间,得到当前时刻的多圈位置差值S(1)–S(i),并经过比例控制器运算后,得到位置环控制输出Kpp×(S(1)–S(i)),其中Kpp为位置环比例控制器系数,其解算流程如图2所示。后续速度环控制模块将以上述位置环控制输出Kpp×(S(1)–S(i))作为输入量,进行解算。

在上述实施例中,速度环控制模块在第一工作状态下时进行如下解算:

通过下式计算得到位置差值前馈控制量:

Kfr×(S(1)–S(i));

其中,Kfr为前馈比例系数;

以及,通过下述方式计算当前时刻位置环控制模块的输出量与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算:

比例运算为:

Ksp×(Kpp×(S(1)–S(i))–V(i));

积分运算为:

Ksi×Is(i);

Is(i)=Is(i-1)+Kpp×(S(1)–S(i))–V(i);

其中,V(i)为当前时刻电机转速信号;Ksp为速度环比例系数;Ksi为积分系数;Is(i)为第i次采样后的积分和;Is(i-1)为第i-1次采样后的积分和;

以及,通过下式基于所述前馈控制量、比例和积分运算量计算第一速度环控制量:Ksp×(Kpp×(S(1)–S(i))–V(i))+Ksi×Is(i)+Kfr×(S(1)–S(i))。

本实施例中,在第一个三闭环工作流程中也即第一工作状态下,速度环控制模块以当前时刻控制环控制输出量Kpp×(S(1)–S(i))作为指令,以当前时刻旋转变压器速度信息V(i)作为反馈,对二者进行作差运算,得到当前时刻的速度环差值:Kpp×(S(1)–S(i))–V(i)。对速度环差值分别进行比例和积分运算,其中比例运算为对差值乘以速度环比例系数,如设定Ksp为速度环比例系数,则比例运算为:Ksp×(Kpp×(S(1)–S(i))–V(i));积分运算为对每次采样后的速度环差值进行求和计算后乘以积分系数,设定Is(i)为第i次采样后的积分和,Is(i)=Is(i-1)+Kpp×(S(1)–S(i))–V(i),则积分运算表示为:Ksi×Is(i),其中Ksi为积分系数。进一步对位置差值前馈量进行计算,取当前时刻位置差值S(1)–S(i),乘以前馈比例系数Kfr,得到位置差值前馈控制量:Kfr×(S(1)–S(i))。将比例与积分运算、前馈控制量三者求和得到了速度环控制输出,表示为:Ksp×(Kpp×(S(1)–S(i))–V(i))+Ksi×Is(i)+Kfr×(S(1)–S(i)),其将作为第一个工作流程中电流环控制模块的输入进行后续解算。

在上述实施例中,速度环控制模块在第二工作状态下时进行如下解算:

通过下式计算外部输入的速度指令与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算:

比例运算为:

Ksp×(Vref(i)–V(i));

积分运算为:

Ksi×Is(i);

Is(i)=Is(i-1)+Vref(i)–V(i);

其中,V(i)为当前时刻电机转速信号;Vref(i)为外部输入的速度指令;Ksi为积分系数;Ksp为速度环比例系数;Is(i)为第i次采样后的积分和;Is(i-1)为第i-1次采样后的积分和;

以及,通过下式基于所述比例和积分运算量计算第二速度环控制量:Ksp×(Vref(i)–V(i))+Ksi×Is(i)。

进一步地,第一工作状态和第二工作状态依次执行并以外部输入的模式切换信号作为触发切换的条件。

本实施例中,在第二个双闭环工作流程中也即第二工作状态下,速度环控制模块以外部输入的速度指令Vref(i)作为指令,以当前时刻旋转变压器速度信息V(i)作为反馈,对二者进行作差运算,得到当前时刻的速度环差值:Vref(i)–V(i)。对速度环差值分别进行比例和积分运算,其中比例运算为对差值乘以速度环比例系数,如设定Ksp为速度环比例系数,则比例运算为:Ksp×(Vref(i)–V(i));积分运算为对每次采样后的速度环差值进行求和计算后乘以积分系数,设定Is(i)为第i次采样后的积分和,Is(i)=Is(i-1)+Vref(i)–V(i),则积分运算表示为:Ksi×Is(i),其中Ksi为积分系数。将比例运算与积分运算求和得到了速度环控制输出,表示为:Ksp×(Vref(i)–V(i))+Ksi×Is(i)。

在上述实施例中,如图3所示,为了保证切换过程平稳过渡,保证实际输出力的平稳连续,在第i个时刻将第一工作状态切换到第二工作状态切换,则根据第i-1时刻的第一速度环控制量和第i时刻的第二工作状态下的比例运算量获取第二工作状态下第i个时刻的第二速度环控制量。

本实施例中,在从第一个三闭环流程切换到第二个双闭环流程的时刻点,需对速度环控制输出量进行额外处理,处理方式为将上一时刻速度环控制输出量赋值给当前时刻速度环积分值。具体而言,假设在第i个时刻进行切换,在切换之前最后时刻i-1速度环控制输出量为:Ksp×Kpp×(S(1)–S(i-1))+Ksi×Is(i-1)+Kfr×(S(1)–S(i-1)),将该值赋值给第i个时刻切换后的速度环积分,即在第二个流程切换后第i个时刻,速度环控制输出为:Ksp×(Vref(i)–V(i))+Ksp×(Kpp×(S(1)–S(i-1))–V(i))+Ksi×Is(i-1)+Kfr×(S(1)–S(i-1))。除了切换点之外,第二个流程其余时刻均按照上述正常流程进行(即输出Ksp×(Vref(i)–V(i))+Ksi×Is(i)),无需对积分值再次操作。

在上述实施例中,电流环控制模块在第一工作状态下和第二工作状态下时,电流环控制模块均通过下式对当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量:

比例运算为:Kip×(Iref(i)–Ifbk(i));

积分运算为:

Kii×Cs(i);

Cs(i)=Cs(i-1)+Kip×(Iref(i)–Ifbk(i));

电流环控制输出量为:

Kip×(Iref(i)–Ifbk(i))+Kii×Cs(i);

其中,Iref(i)在第一工作状态下代表第一速度环控制量、在第二工作状态下代表第二速度环控制量;Kip为速度环比例系数;Ifbk(i)为当前时刻电流传感器输出的信号;Kii为积分系数;Cs(i)为第i次采样后的积分和;Cs(i-1)为第i-1次采样后的积分和。

本实施例中,电流环控制模块同时存在于两种工作流程中,且处理方式一致。其以上一步骤中速度环控制输出作为输入量,设定上一步控制输出为Iref(i),将当前时刻电流采样值Ifbk(i),对二者进行作差运算得到当前时刻控制差值为:Iref(i)–Ifbk(i)。对电流环差值分别进行比例和积分运算,其中比例运算为对差值乘以速度环比例系数,如设定Kip为速度环比例系数,则比例运算为:Kip×(Iref(i)–Ifbk(i));积分运算为对每次采样后的速度环差值进行求和计算后乘以积分系数,设定Cs(i)为第i次采样后的积分和,Cs(i)=Cs(i-1)+Kip×(Iref(i)–Ifbk(i)),则积分运算表示为:Kii×Cs(i),其中Kii为积分系数。将比例与积分运算求和得到了电流环控制输出,表示为:Kip×(Iref(i)–Ifbk(i))+Kii×Cs(i),将该控制量输出给驱动电路进行电机控制。

根据另一实施例,提供一种重载起动控制方法,该方法基于上述的重载起动控制系统实现。

如图1-3所示,所述方法包括以下步骤:

步骤一、执行第一工作流程,相应重载起动控制系统处于第一工作状态,其中:利用模拟量采集模块采集旋转变压器和电流传感器输出的信号,其中,旋转变压器输出的信号包括电机转速信号和电机位置信号;利用多圈位置解算模块对模拟量采集模块第一次采集得到的电机位置信号进行多圈累积计算,将旋转变压器单圈计数转化为多圈连续计数,以获取各采样时刻的多圈连续计数位置信号;利用位置环控制模块将模拟量采集模块第一次采集得到的电机位置信号与当前时刻的多圈连续计数位置信号进行作差并将作差得到的差值进行比例控制;利用速度环控制模块将模拟量采集模块第一次采集得到的电机位置信号与当前时刻的多圈连续计数位置信号的差值进行前馈量计算得到位置差值前馈控制量、以及计算当前时刻位置环控制模块的输出量与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算得到比例和积分运算量、以及基于所述前馈控制量、比例和积分运算量计算第一速度环控制量;利用电流环控制模块计算速度环控制模块输出的第一速度环控制量与当前时刻电流传感器输出的信号的差值得到当前时刻电流环控制差值、以及对所述当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量;步骤二、判断是否收到外部输入的模式切换信号,若否,则继续执行第一工作流程,若是则转至步骤三;步骤三、执行第二工作流程,相应重载起动控制系统处于第二工作状态,其中:利用模拟量采集模块采集旋转变压器和电流传感器输出的信号,其中,旋转变压器输出的信号包括电机转速信号和电机位置信号;利用速度环控制模块计算外部输入的速度指令与当前时刻电机转速信号的差值并将该差值分别进行比例和积分运算得到比例和积分运算量、以及基于所述比例和积分运算量计算第二速度环控制量;利用电流环控制模块计算速度环控制模块输出的第二速度环控制量与当前时刻电流传感器输出的信号的差值得到当前时刻电流环控制差值、以及对所述当前时刻电流环控制差值进行比例和积分运算得到比例和积分运算量、并基于比例和积分运算量计算电流环控制输出量。

本实施例涉及两个工作流程分别为三闭环工作流程和双闭环工作流程,两个流程依次执行并以外部输入的模式切换信号作为触发切换的条件。如图1所示,系统运行后首先工作于三闭环工作流程,待收到外部输入的模式切换信号后,进入第二个流程,即双闭环工作流程。

此外,该方法实现的具体过程和原理可见上述系统的具体描述,在此不再详细赘述。

在上述实施例中,如图3所示,为了保证切换过程平稳过渡,保证实际输出力的平稳连续,在第i个时刻进行第一工作流程和第二工作流程切换,则切换时刻的第二速度环控制量通过下述方式获取:根据第i-1时刻的第一速度环控制量和第i时刻的第二工作状态下的比例运算量获取第二工作状态下第i个时刻的第二速度环控制量。

可见,本发明实施例经过上述两个流程、五个模块的操作过程,实现了重载起动时刻从位置、速度、电流三闭环前馈控制到速度、电流双闭环控制的平稳切换,保证了伺服系统在重载起动工况下的运动稳定性,增强了动态响应特性与鲁棒性,为解决重载起动跌落问题提供了有效手段。本发明实施例相对于现有技术至少具有以下优势:

(1)本发明实施例提供的位置、速度、电流三闭环控制策略,解决重载起动瞬间的跌落问题,相比传统速度、电流双闭环方案具有响应时间快的突出优势,有效降低了跌落距离;

(2)本发明实施例采用旋转变压器位置信号作为位置环反馈来源,针对其单圈计数的特点设计了多圈连续计数解算方法,在不增加其他传感器的条件下实现了多圈连续位置环控制功能;

(3)本发明实施例中为了提升起动瞬间系统电流建立的响应时间,将三闭环控制策略与位置差值前馈控制策略相结合,通过将位置差值变化直接转化为电流输出的方式有效提升了系统动态响应能力,进一步降低了跌落距离。

如上针对一种实施例描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施例中使用,和/或与其它实施例中的特征相结合或替代其它实施例中的特征使用。

应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤、组件或其组合的存在或附加。

本发明以上的方法可以由硬件实现,也可以由硬件结合软件实现。本发明涉及这样的计算机可读程序,当该程序被逻辑部件所执行时,能够使该逻辑部件实现上文所述的装置或构成部件,或使该逻辑部件实现上文所述的各种方法或步骤。本发明还涉及用于存储以上程序的存储介质,如硬盘、磁盘、光盘、DVD、flash存储器等。

这些实施例的许多特征和优点根据该详细描述是清楚的,因此所附权利要求旨在覆盖这些实施例的落入其真实精神和范围内的所有这些特征和优点。此外,由于本领域的技术人员容易想到很多修改和改变,因此不是要将本发明的实施例限于所例示和描述的精确结构和操作,而是可以涵盖落入其范围内的所有合适修改和等同物。

本发明未详细说明部分为本领域技术人员公知技术。

- 重载起动控制方法及系统

- 一种基于离散变频与液阻起动的绕线式电机重载起动系统