一种基于有限元模拟的刀具偏心跳动辨识方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及刀具偏心跳动辨识方法领域,具体涉及一种基于DEFORM-3D有限元模拟的高速铣削刀具偏心跳动分离与辨识方法。

背景技术

伴随着信息技术的飞速发展,利用三维有限元模拟高速铣削物理状态被验证为一种高效的铣削应力分析途径,被越来越多地运用在复杂工况下铣削力建模与预测、残余铣削力分析以及工件终端切削成形等金属切削领域研究中。在数控高速铣削中所用的铣刀大部分为多刃铣刀,且为空间螺旋状,比较复杂,在制造过程中经常出现刀刃不对称或者偏心现象,同时受到刀柄和主轴锥孔接触刚度的影响,使得刀具回转中心与几何中心不重合,从而引起铣削过程中刀具的偏心跳动。其是高速铣削时不可忽视的重要参数,直接影响着工件表面的质量与刀具的寿命。近年来,刀具偏心跳动的宏观特性与微观算式被国内外学者多次研究。但其研究的刀具偏心跳动参数确定方法的误差较大,难以满足数控高速铣削的实际应用。

发明内容

本发明的目的是提供一种基于有限元模拟的刀具偏心跳动辨识方法,其得到刀具偏心跳动实测与预测一致性高,为后期铣削参数的优化奠定可靠的基础。

为解决上述技术问题,本发明采用了以下技术方案:

一种基于有限元模拟的刀具偏心跳动辨识方法,包括以下步骤:

(1)用铣刀实际高速铣削过程构建刀具斜角切削时铣削力与铣削厚度的有限元模型;

11)将瞬时铣削力分解成切向力F

12)则第i个刀齿上第j个切削微元的切向受力、径向受力与轴向受力表示为:

瞬时切削厚度与瞬时刀具角位移分别表示为:

式中:K

将铣削力与切削厚度线性关系考虑进切削力系数并通过回归分析可得出切削微元的瞬时铣削力-瞬时切削厚度数学模型:

式中:铣削力与切削厚度线性关系为F

(2)从步骤(1)的有限元模型中分离出刀具偏心跳动并构建其有限元模型;

将瞬时铣削力分为理想铣削力与刀偏铣削力两部分;根据切削厚度的指数函数,将理想铣削力表示为:

式中:

通过有限元模拟后的铣削力系数求取实测值与预测值之差的平方和来分离刀具偏心跳动的数学模型;分离后的刀具偏心跳动引起的铣削力表示为:

式中:

(3)利用有限元软件构建包含刀具偏心跳动有限元模型的铣削力模型。

其中,分离刀具偏心跳动引起的铣削力包括以下步骤:

S21.选取S个样本点

S22.设置Δρ和Δλ,使得ρ=ρ+Δρ,分别计算出存在偏心跳动情况下的h

S23.之后判断ρ≤ρ

若ρ≤ρ

其中,步骤(1)中初设模拟条件为:选用刀具:AL6061-T6平头立铣刀;刀具前角、后角、刃倾角分别为10°、9°、30°;切削速度:2000mm/s;切削厚度:0.01-0.15mm;刀具-切屑传热系数取值11N/s/mm/°;工件材料热传导系数为180W/(m.k),环境温度设置为20°。

最后,步骤(1)、(2)和(3)的模型均是利用DEFORM-3D有限元软件进行有限元模拟得到的。

上述技术方案中提供的基于有限元模拟的刀具偏心跳动辨识方法,利用DEFORM-3D有限元软件对高速铣削中三维斜角切削进行有限元模拟,以硬质合金AL6061-T6平头立铣刀加工为试验对象,建立瞬时铣削力与瞬时铣削厚度的动态响应模型,并通过一维搜索分离出刀具偏心跳动,再次建立偏心跳动-瞬时铣削力模型与偏心跳动-瞬时铣削厚度模型,完成刀具偏心跳动参数辨识,利用该方法得到的刀具偏心跳动实测与预测基本一致,有效保证了后期优化铣削参数时的准确性。

附图说明

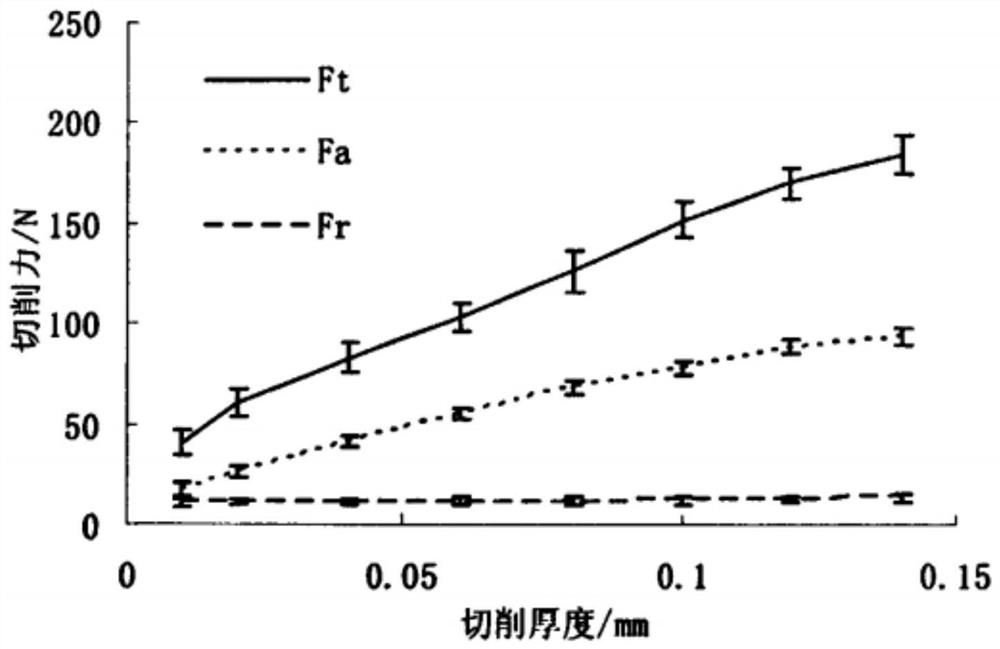

图1为本实施例切削力与切削厚度的关系图;

图2为本实施例切削力系数与切削厚度的关系图;

图3为一维搜索刀具偏心跳动辨识流程图;

图4为切向铣削力F

图5为无偏心跳动的实测与预测切向铣削力试验曲线图;

图6为包含偏心跳动的实测与预测铣削力试验曲线图。

具体实施方式

为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

本发明采取的技术方案如图1~6所示,一种基于有限元模拟的刀具偏心跳动辨识方法,包括以下步骤:

步骤(1)用铣刀实际高速铣削过程构建刀具斜角切削时铣削力与铣削厚度的有限元模型;

本实施例基于平头立铣刀螺旋角的客观形态,高速铣削时每个铣削微元通常都被当作为斜角切削,在只考虑刀具旋转忽略进给速度情况下,将瞬时铣削力按笛卡尔坐标系分解成切向力F

选用刀具:AL6061-T6平头立铣刀;刀具前角、后角、刃倾角分别为10°、9°、30°;切削速度:2000mm/s;切削厚度:0.01~0.15mm;刀具-切屑传热系数取值11N/s/mm/°;工件材料热传导系数为180W/(m.k),环境温度设置为20°。模拟结果如表1、图1和图2所示。

表1

通过模拟发现铣削力变化主要分为切入、稳态、切除阶段,其中稳态阶段铣削力虽整体趋于平稳,但由于材料性能、刀具偏心跳动以及摩擦接触等因素仍存在一定波动,其中轴向力波动最为明显。标准偏差表示为稳态阶段切削力数值分布的分散程度,即铣削力的波动幅度。标准偏差值越小,即模拟数据越接近于平均值。

由数据可知,切削厚度越大,切向力F

根据Martellotti提出的切削微元上切削力等于切削力系数乘以切削微元的面积,可将第i个刀齿上第j个切削微元的切向受力、径向受力与轴向受力表示为

瞬时切削厚度与瞬时刀具角位移分别可以表示为:

式中,K

图1、2中铣削力与切削厚度线性关系可以表示为:F

其中q表示切向、径向与轴向三个方向的矢量。

步骤(2)从步骤(1)的有限元模型中分离出刀具偏心跳动并构建其有限元模型;

由于多种原因,刀具偏心跳动无法彻底避免,影响着铣削力的大小。因此,把刀具偏心跳动纳入铣削力预测的考虑范围显得尤为重要。为了反应切削力系数的尺寸效应,本实施例采用与瞬时未变形切削厚度成指数形式的瞬时切削力系数,且给出刀具偏心跳动参数的辨识步骤,将瞬时铣削力分为瞬时未变形切削厚度部分的铣削力(理想铣削力)与刀具偏心跳动引起的铣削力(刀偏铣削力)两大部分。根据切削厚度的指数函数,将理想铣削力表示为:

式中:

其中刀具偏心跳动可通过有限元模拟后的铣削力系数求取实测值与预测值之差的平方和来分离出刀具偏心跳动的数学模型。设定步长初始值ρ=0,λ=0,根据瞬时未变形切削后的近似表达式与瞬时铣削力模型计算出三个矢量上的铣削力。设置实时步长ρ=ρ+Δρ,引入偏心跳动,利用铣削力分解公式计算出为各位置角实测铣削力与预测铣削力,由此分离出偏心跳动,具体步骤如图3所示。

分离后刀具偏心跳动引起的铣削力则可表示如下:

式中:

步骤(3)利用有限元软件构建包含刀具偏心跳动有限元模型的铣削力模型;

利用刀具实体模型再次采用DEFORM-3D有限元软件模拟引入刀具偏心跳动因素的铣削力变化过程,鉴于刀具径向受力微弱,对铣削加工影像较小,模拟中仅考虑切向铣削力与轴向铣削力。铣削参数同为f

由图4的模拟结果可知,在试验值、斜角切削与刀具实体三种状态中,斜角切削铣削力曲线最为平滑,主要原因即是未考虑铣削时的刀具偏心跳动;考虑了刀具偏心跳动的刀具实体铣削力曲线与试验值,其曲线波动明显增大,幅值呈上升趋势;当刀具实体旋转角度达290°~315°之间时,铣削力最大,此时铣削状态呈稳态中刀具旋转最大值,随后进入切出状态,铣削力急速下降。由此可知,利用有限元模拟方式分离刀具偏心跳动在理论上可行。

刀具偏心跳动试验论证

铣削试验过程中,刀具参数不变,保持加工过程处于稳定状态,合理选择铣削速度、每齿进给量、轴向切深和径向切深进行试验。试验条件如表2:

表2

通过DEWESOFT-6-SE分析软件,得到试验中铣削参数对应的铣削力。对获得的实验数据进行适当的处理,最后选取刀具旋转一周内的数据进行分析研究。在进行铣削参数辨识时,需要瞬时未变形切削厚度与旋转角度一一对应,否则影响铣削参数辨识的正确性,因此,需要对所得到的铣削力进行同步处理,从所得数据中任意提取10个连续周期的铣削力数值,编写MATLAB程序,求取10个周期内的铣削力平均值,把10个周期内的铣削力平均值与模拟出的铣削力进行对比,调整平均铣削力,得到与旋转角度具有对应关系的一组铣削力。最终获得铣削力曲线,如图5、图6。

由图5、图6可知,考虑了刀具偏心跳动的铣削力曲线与有限元模拟铣削力预测曲线具有较好的一致性,由此可以验证由有限元模拟得出的铣削力模型及由刀具偏心跳动引起的铣削力模型可以作为铣削力力学分析与机床加工稳定性研究的参考。

本发明的基于有限元模拟的刀具偏心跳动辨识方法,以DEFORM-3D有限元软件模拟高速铣削时瞬时铣削力变化,根据铣削力与铣削厚度的线性关系以及回归方程建立铣削力模型,并通过一维搜索分离出刀具偏心跳动引起的铣削力变化模型,再次运用有限元软件模拟考虑了刀具偏心跳动的铣削力变化过程,并最终通过数控试验平台验证刀具偏心跳动实测与预测的一致性,验证刀具偏心跳动模型正确性,为后期铣削参数的优化奠定基础。

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,对于本技术领域的普通技术人员来说,在获知本发明中记载内容后,在不脱离本发明原理的前提下,还可以对其作出若干同等变换和替代,这些同等变换和替代也应视为属于本发明的保护范围。

- 一种基于有限元模拟的刀具偏心跳动辨识方法

- 基于多参数调控的大型高速回转装备单级零部件偏心数据处理及跳动公差分配方法