基于系统辨识及PLC的PID优化仿真系统

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及一种基于系统辨识及PLC的PID优化仿真系统,属于工业现场测控技术领域。

背景技术

随着技术的不断发展,现在的工业控制越来越关注系统运行性能的优化,越来越多的智能控制方法被应用到了现代工业控制中。但是,随着对被控对象性能的要求不断提高,在算法编写、设备调试等方便投入了更多的精力,极大的消耗了工业现场的各种人力、物力以及能源。特别是设备安装之后,由于现场复杂的环境、公共条件的不成熟而无法连续运行设备以进行调试,设备控制性能没有达到最优而直接投入使用,这样对于产品的质量产生了直接的影响。

系统辨识是20世纪60年代以来现代控制理论的一个重要分支,它可以根据系统的输入和输出时间函数描述系统的行为。但是,由于算法的复杂,且得到的连续传递函数往往依靠某些特殊的工具才能进行离散,更多的工作仅仅在学术或者理论分析中采用,很难集成至实际工业现场的控制器中。

目前绝大多数工业现场的控制还是依赖传统的PID控制,而随着自动控制理论的不断完善,出现了类似模糊控制、神经网络控制等一大堆智能控制算法。这些新出现的算法,以其特殊的优势,在某些场合的控制效果远远优于传统的控制。而工业设备往往和生产安排、收益等直接挂钩,设备生产商又无法建立与工业现场一样的环境,因此无法实现在线调试和优化。

发明内容

本发明要解决的技术问题是:克服现有技术的不足,提供一种基于系统辨识及PLC的PID优化仿真系统,能方便的对设备系统性能进行分析和离线测试,使控制性能达到最优,减少现场调试时间,节省人力、物力、能源投入。

本发明所述基于系统辨识及PLC的PID优化仿真系统,包括系统传递函数辨识模块、离散化系统函数推导模块、闭环系统设计模块、优化仿真模块和实际设备测试模块。

系统传递函数辨识模块:包括阶跃响应信号采集和处理单元和Matlab系统识别单元,阶跃响应信号采集和处理单元用于对设备的阶跃响应信号采集和处理,Matlab系统识别单元用于进行系统辨识,并生成一阶、二阶和三阶函数,比较其拟合度,选取拟合度最高的函数作为系统传递函数;

离散化系统函数推导模块:用于将选取的系统传递函数Z变换公式推导、差分方程推导;

闭环系统设计模块:采用Compact PID作为闭环算法,用于将输出直接作用到标准块的输入接口,标准块的输出与闭环算法的输入组成负反馈作用,形成闭环系统;

优化仿真模块:用于通过Compact PID控制器的预调节和精确调节功能,构建仿真系统后,通过PLC和HMI的仿真功能进行参数优化。

采用Compact PID作为闭环算法,与实际的设备内部采用的控制算法保持一致,经过离线仿真优化的参数直接在现场设备中进行使用,减少了调试成本,控制性能也大大提高。

优选地,所述阶跃响应信号采集采用双稳态数据采集方式。

采样数据准确。

优选地,所述Z变换公式推导通过将一阶、二阶和三阶系统传递函数串联零阶保持器,进行Z变换公式推导,得到Z变换传递方程。

优选地,所述差分方程推导用于针对推导的Z变换传递方程及Z方程特性,求出差分方程;差分方程求解后,使用PLC SCL语言,编写到建立的程序功能块中,并预留参数接口,分别封装成一阶、二阶和三阶系统标准块。

以直接用现场控制器进行编程,循环调用即可。

优选地,所述Matlab系统识别单元通过Matlab的ident工具进行辨识。

因为对于一个系统,模型一旦建好,除非设备有大的改动,否则模型不会改变,故通过Matlab的ident工具进行辨识。

优选地,所述预留参数接口包括三个时间常数t

便于调用标准块。

与现有技术相比,本发明具有以下有益效果:

本发明所述基于系统辨识及PLC的PID优化仿真系统,减少了现场调试时间,节省了人力、物力、能源投入,且能方便的对设备系统性能进行分析和离线测试,使控制性能达到最优。

附图说明

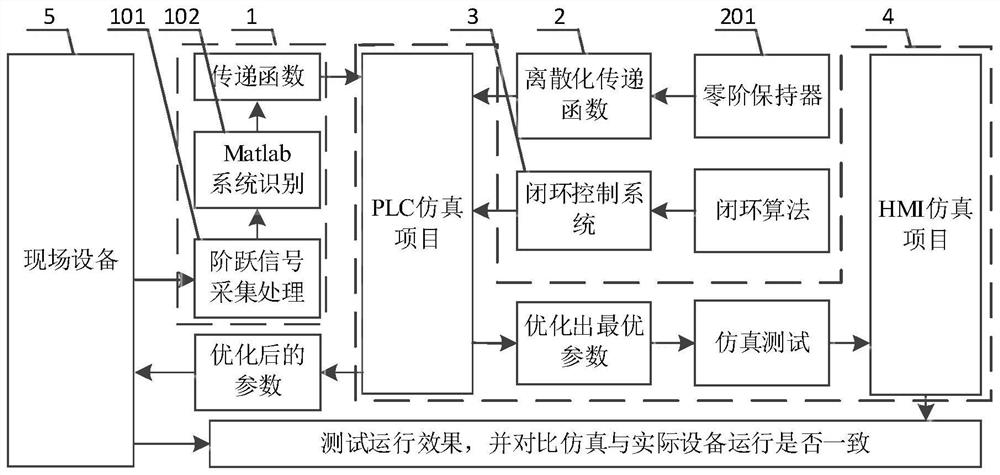

图1为本发明所述基于系统辨识及PLC的PID优化仿真系统的原理方框图;

图2为本发明所述基于系统辨识及PLC的PID优化仿真系统的流程图;

图3为本发明所述系统传递函数辨识模块的流程图;

图4为本发明所述近离散化系统函数推导模块及优化仿真模块的流程图;

图5为本发明所述闭环系统设计模块的流程图;

图6为本发明所述实际设备测试的流程图。

其中:1、系统传递函数辨识模块;101、阶跃响应信号采集和处理单元;102、Matlab系统识别单元;2、离散化系统函数推导模块;201、零阶保持器;3、闭环系统设计模块;4、优化仿真模块;5、实际设备测试模块。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

实施例1

如图1-6所示,本发明所述基于系统辨识及PLC的PID优化仿真系统,包括系统传递函数辨识模块1、离散化系统函数推导模块2、闭环系统设计模块3、优化仿真模块4和实际设备测试模块5,

系统传递函数辨识模块1:包括阶跃响应信号采集和处理单元101以及Matlab系统识别单元102,阶跃响应信号采集和处理单元用于对实际设备测试模块5的阶跃响应信号采集和处理,Matlab系统识别单元用于进行系统辨识,并生成一阶、二阶和三阶函数,比较其拟合度,选取拟合度最高的函数作为系统传递函数;

离散化系统函数推导模块2:用于将选取的系统传递函数Z变换公式推导、差分方程推导;

闭环系统设计模块3:采用Compact PID作为闭环算法,用于将输出直接作用到标准块的输入接口,标准块的输出与闭环算法的输入组成负反馈作用,形成闭环系统;

优化仿真模块4:用于通过Compact PID控制器的预调节和精确调节功能,构建仿真系统后,通过PLC和HMI的仿真功能进行参数优化。

采用Compact PID作为闭环算法,与实际设备测试模块5内部采用的控制算法保持一致,经过离线仿真优化的参数直接在现场设备中进行使用,减少了调试成本,控制性能也大大提高。

在此,所述Compact PID控制器集成在西门子S7 1500PLC工艺对象中,自带参数优化功能。采用Compact PID控制器设计闭环控制算法,其输入值由设定值和系统仿真块的输出值组成,运行预调节和精确调节参数优化后,得到优化后的参数。仿真优化算法和实际设备运行所使用的算法保持一致,优化参数基于实际系统采集值。仿真优化后,得到比较好的参数直接输入到实际设备算法内部,并对设备进行测试,极大的降低了现场调试成本。

本发明所述基于系统辨识及PLC的PID优化仿真系统的目的是解决实际现场问题,因此仿真系统采用的闭环算法需要与实际的设备内部采用的控制算法保持一致,经过离线仿真优化的参数直接在现场设备中进行使用,较少了调试成本,控制性能也大大提高。

其中,所述阶跃响应信号采集采用双稳态数据采集方式。

采样数据准确。

在此,所述阶跃响应信号采集和处理单元101,采用PLC的输出模块限制控制器输出,待系统稳定后,在当前基础上,增加一个固定的PLC输出值,实时采集被控量的输出值,并与起始稳态值相减,得到阶跃响应序列。实际被控量的变化是连续数据,为了能够根据采样信号辨识出的原来的系统,采样的数据应该能够涵盖阶跃响应信号的整个过程。且采样遵循Nyquist采样定理,即采样频率应大于被采样信号最高频率的两倍。Matlab系统识别单元102将经过采集和处理的阶跃响应数据通过ident工具箱进行系统识别,将阶跃响应序列、PLC输出阶跃数值和时间参数传递到工具箱,并运行辨识工具,采用拟合度最高的函数作为系统传递函数。

其中,所述Z变换公式推导通过将一阶、二阶和三阶系统传递函数串联零阶保持器201,进行Z变换公式推导,得到Z变换传递方程。

经过辨识得出的传递函数为连续的,需要对传递函数进行离散化,以便于适合计算机处理。常用的工业现场控制系统基本上都可以用一阶、二阶和三阶传递函数进行表示。串联零阶保持器后,运用Z变换,得到Z变换方程。并将Z方程写出差分方程等式的形式。即当前系统输出为过去系统输入和过去系统输出的加权组合而成,这样可以直接用现场控制器进行编程,循环调用即可。

其中,所述差分方程推导用于针对推导的Z变换传递方程及Z方程特性,求出差分方程;差分方程求解后,使用PLC SCL语言,编写到建立的程序功能块中,并预留参数接口,分别封装成一阶、二阶和三阶系统标准块。

以直接用现场控制器进行编程,循环调用即可。

在此,离散化是指将目前常用的一阶、二阶和三阶系统,利用高等数学和现代控制理论中的Z变换,推导为Z方程,并通过差分变换转换成处理器可以通过历史输出和输入加权组合而成的形式。标准程序构建的作用是将变换的一阶、二阶和三阶系统,以形参作为接口的形式,编成固定标准程序块,以便于直接调用,避免二次开发。闭环系统设计模块3采用负反馈的形式设计仿真系统,一阶、二阶和三阶差分方程可以看作是各个不同的系统,实际仿真时根据需要调取相应的程序块。采用Compact PID作为闭环算法,将输出直接作用到标准块的输入接口,标准块的输出与闭环算法的输入组成负反馈作用,形成闭环系统;在线优化模块是借用S7 1500PLC中Compact PID控制器的预调节和精确调节功能,构建仿真系统后,通过PLC和HMI的仿真功能进行参数优化;实际设备测试是指将优化后的参数,直接应用到实际设备测试模块5中,并进行测试,极大的解决了现有技术的不足。

所述标准程序块编写,通过SCL语言进行设计,其是西门子开发的一种针对数学计算、数组处理的编程语言,对于多项式的运算有很大的优势。将差分方程内系数的关键参数以形参进行表示,预留足够的接口,封装成标准块。实际使用时,只需要根据辨识出的系统填入相应的参数即可。

其中,所述Matlab系统识别单元102通过Matlab的ident工具进行辨识。

因为对于一个系统,模型一旦建好,除非设备有大的改动,否则模型不会改变,故通过Matlab的ident工具进行辨识。

其中,所述预留参数接口包括时间常数t

便于调用标准块。

目前工业控制中绝大多数控制均为闭环控制,采用PID作为控制算法,PID的输出直接作用到已经建立好的标准块输入上,标准块的输出即认为是设备的输出,作为反馈值使用。这样,由PID控制器、标准块构成的闭环系统即可代替实际的设备。本发明以PID作为控制器进行测试,如果有需要,完全可以采用模糊控制、预测控制等其他智能控制算法代替PID控制。

所述优化仿真模块4使用Compact PID控制器集成的预调节和精确调节功能,可以实现闭环系统的参数自整定功能。闭环系统建立好之后,可以运行仿真程序,输入一个固定的设定值,依次激活控制器的预调节和精确调节功能。待整定完毕,初始的PID参数即可进行存储待用。若实际曲线还是不能很好满足设备需要,可以根据实际曲线的变化对参数重新调整。

本发明所述基于系统辨识及PLC的PID优化仿真系统的工作过程如下:

请参见图1和图2,PLC采用S7 1500PLC,阶跃响应信号采集处理单元101用于采集现场设备的阶跃响应信号并进行处理,处理后的数据可以存储到程序块中。具体的,即首先限定PLC的输出,让系统自然稳定,并记录稳定被控量的数值。然后,增加一个固定的PLC输出,增加值足够影响PLC的稳定,使设备被控量处于明显变化。同时,周期性采集被控量的值,并且与开始记录的稳定初始值求差,保存到相应的数据块中。

存储的数据经过备份,通过安装在个人电脑上的Matlab软件进行导入开始系统辨识。通常工业系统,使用一阶、二阶和三阶系统即可进行重现系统的动态特性,离散化系统函数推导模块2将常规的一阶、二阶和三阶系统进行离散化,封装成标准块。将辨识出的系统根据其参数和系统计算周期,调用相关的标准程序块,并将块输出,连立到闭环系统设计模块3闭环算法的输入端,形成闭环系统。优化仿真模块4运行仿真并设定一个固定值,对参数进行整定,并实时监测系统的输出曲线,选取最优的一组参数并存储。实际设备测试模块5的闭环控制算法需要与仿真算法保持一致,仿真优化后的参数直接输入到设备上,运行设备,并分别在仿真系统和实际设备设定同一被控量的数值,监测仿真系统和实际设备的输出曲线。

请参见图3,所述系统传递函数辨识模块1的步骤为:运行现场的实际设备测试模块5,首先限制PLC的输出值,使控制器保持稳定输出,待系统稳定后,采集被控量的稳定值。使PLC的输出增加一个足以影响系统输出的固定值,同时根据双稳态数据采集方式的原则,循环采集被控量的数值并与开始的稳定值求差,得到设备的阶跃响应数据并存储。存储的阶跃响应数值备份到个人电脑上,并通过Matlab的ident工具进行辨识,输出模型曲线和匹配度数值。选取模型曲线与数据曲线一致、拟合度最高的模型作为系统的传递函数。

请参见图4,所述传递函数离散化的主要原理为:针对工业现场常用的一阶、二阶和三阶系统,通过在传递函数上串联零阶保持器的方式,使设备在数字化运算时能够补偿中断点,并运用拉氏变换和Z变换相关内容,将传递函数变换成Z方程,进而转换为控制器可以直接编程的差分方程。

其中,三阶系统的拉氏变换和Z变换相比而言比较复杂,转换后的形式为:

式中:

H

转变为差分方程后为:

其中,

t

H

Output(w)为w·T

Input(w)为w·T

请参见图5,所述基于系统辨识及PLC的PID优化仿真系统中闭环系统程序设计及参数优化的主要步骤是:根据转换后的差分方程,运用SCL语言分别建立一阶、二阶、三阶系统的标准块,预留t

请参见图6,所述基于系统辨识及PLC的PID优化仿真系统最终的目的是验证经过仿真系统运行优化后的效果,在仿真系统和实际设备测试模块5中,设定同样的被控量设定值,同时启动仿真系统和实际系统。在系统运行过程中,监测被控量的数值以及实际设备测试模块5的输出值,形成趋势曲线,检测实际系统被控量的控制效果,并检测与仿真系统的趋势图是否保持一致。由于仿真系统和实际设备测试模块5内部采用的控制算法保持一致,且仿真优化的原始数据来源于设备中,因此经过离线仿真优化的参数直接在现场设备中进行使用,减少了调试成本,控制性能也大大提高。

综上,本发明提供了一种新的现场调试方法,且借助了西门子软件实现了离线仿真优化,对于工业现场闭环优化控制、新算法集成、系统分析等方面有极大的优点。

- 基于系统辨识及PLC的PID优化仿真系统

- 基于模糊PID控制的飞机4D航迹仿真系统及仿真方法