显示面板及其制作方法

文献发布时间:2023-06-19 11:22:42

技术领域

本申请涉及显示技术领域,尤其涉及一种显示面板及其制作方法。

背景技术

随着显示面板的飞速发展,消费者对显示面板的品质要求越来越高;其中对于窄边框,无边框,拼接屏的产品需求越来越大,对于窄边框以及极窄边框的技术也面临一些技术问题。其主要的技术难点为绑定边框越来越窄,对材料特性、周边电路设计需求更高。

侧面绑定技术(Side Bonding Technology)是指把COF(Chip On Film,覆晶薄膜)绑定在玻璃边界截面处的技术。为了实现侧面绑定技术,需要在玻璃截面印刷电路,实现玻璃面内线路和COF线路之间的衔接。

然而,利用侧面绑定技术制作的现有的显示面板依然无法实现窄边框的设计。

故,有必要提出一种新的技术方案,以解决上述技术问题。

发明内容

本申请实施例提供一种显示面板及其制作方法,用于实现显示面板的窄边框的设计。

本申请实施例提供一种显示面板,其特征在于,所述显示面板包括:

第一基板,所述第一基板具有第一侧面;

第二基板,所述第二基板与所述第一基板相对设置,所述第二基板具有第二侧面,所述第二侧面与所述第一侧面平齐;

密封层,所述密封层贴合在所述第一基板和所述第二基板之间,所述密封层具有第三侧面,所述第三侧面与所述第一侧面、所述第二侧面平齐;

所述密封层的宽度小于或等于400微米。

在本申请实施例提供的显示面板中,所述第一基板包括:

基底层,所述基底层具有相对设置的第一面和第二面;

栅极绝缘层,所述栅极绝缘层设置在所述第一面;

绑定衬垫,所述绑定衬垫设置在所述栅极绝缘层远离所述基底层的一面,所述绑定衬垫包括金属引脚,所述金属引脚具有一侧面,所述金属引脚的侧面与所述第一侧面平齐。

在本申请实施例提供的显示面板中,所述显示面板还包括:

导电层,所述导电层设置在所述第一侧面、所述第二侧面和所述第三侧面上,且所述导电层与所述金属引脚的侧面电性连接;

粘合层,所述粘合层设置在所述导电层远离所述第一侧面、所述第二侧面和所述第三侧面的一面上;

覆晶薄膜,所述覆晶薄膜设置在所述粘合层远离所述导电层的一面上;

印刷电路板,所述印刷电路板设置在所述第一基板远离所述第二基板的一面以及所述印刷电路板设置在所述覆晶薄膜靠近所述粘合层的一面上,并且,所述印刷电路板与所述导电层和所述粘合层靠近所述第一基板的一侧面连接。

在本申请实施例提供的显示面板中,所述显示面板包括显示部、非显示部和绑定部,所述非显示部位于所述显示部的至少一侧,所述绑定部位于所述非显示部远离所述显示部的一侧,其中,所述非显示的宽度小于或等于1.5厘米。

在本申请实施例提供的显示面板中,所述导电层通过印刷导电材料于所述第一侧面、所述第二侧面和所述第三侧面上的方式形成。

在本申请实施例提供的显示面板中,所述导电材料包括金属银、金、镍以及锡中的至少一种。

在本申请实施例提供的显示面板中,所述导电层的厚度小于或等于8微米。

在本申请实施例提供的显示面板中,所述第一侧面、所述第二侧面、所述第三侧面以及所述金属引脚的侧面通过一道侧面磨边工艺形成。

在本申请实施例提供的显示面板中,所述显示面板还包括公共电极层,所述公共电极层设置在所述第二基板靠近所述第一基板的一面,所述公共电极层和所述密封层在水平方向上的距离大于或等于零。

本申请实施例还提供一种显示面板的制作方法,包括以下步骤:

提供一第一基板和一第二基板;

将所述第一基板和所述第二基板对位;

形成密封层,所述密封层设置在所述第一基板和所述第二基板的同一侧,且所述密封层的一部分贴合在所述第一基板和所述第二基板内;

利用侧面磨边工艺对所述第一基板、所述第二基板和所述密封层的同一侧进行侧磨,以裸露出所述第一基板的第一侧面,所述第二基板的第二侧面,以及所述密封层的第三侧面,其中,利用所述侧面磨边工艺形成的所述密封层的宽度小于或等于400微米。

本申请实施例提供了一种显示面板及其制作方法,在本申请实施例提供的显示面板中,将第一侧面、第二侧面、第三侧面平齐设置,并且,通过侧磨工艺减小密封层的宽度,与现有技术相比,减少了挡墙结构。一方面,本申请实施例中显示面板节省了制作挡墙的制程,另一方面,本申请实施例中的显示面板的密封层的宽度较小,减小了显示面板的非显示部的宽度,从而实现窄边框设计。

为让本申请的上述内容能更明显易懂,下文特举优选实施例,并配合所附图式,作详细说明如下。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为现有技术中显示面板的结构示意图;

图2为本申请实施例提供的显示面板的结构示意图;

图3为本申请实施例提供的显示面板的另一结构示意图;

图4为本申请实施例提供的显示面板的制作方法的步骤流程图。

具体实施方式

为了使本申请的目的、技术方案和优点更加清楚,下面将结合附图对本申请作进一步地详细描述,请参照附图中的图式,其中相同的组件符号代表相同的组件,以下的说明是基于所示的本申请具体实施例,其不应被视为限制本申请未在此详述的其他具体实施例。本说明书所使用的词语“实施例”意指实例、示例或例证。

请参阅图1,图1为现有技术中显示面板的结构示意图。显示面板100包括相对设置的下基板W1和上基板W2,框胶1、挡墙2、金属导电层3、异方性导电膜4、覆晶薄膜5和印刷电路板6等。

为了实现显示面板的窄边框设计,现有技术利用侧面绑定技术(Side BondingTechnology)通过异方性导电膜4将覆晶薄膜5(Chip On Film,COF)绑定至下基板W1和上基板W2的侧面,并通过金属导电层3与下基板W1的金属引脚电性连接,以导通下基板W1和覆晶薄膜5。由于侧面需要进行金属材料印刷以形成金属导电层3,为了防止金属材料流入下基板W1上,导致下基板W1中的金属引脚的信号短路。因此,现有技术常需要制作挡墙2,以阻挡金属材料流入下基板W1上。一方面,由该方法制作的显示面板的工艺较为繁琐,增大了成本投入和时间投入,另一方面,由该方法制作的显示面板非显示区域的宽度较大,其宽度d1介于1厘米至2.5厘米之间,无法实现真正意义上的超窄边框设计。

本申请实施例提供一种显示面板,用于实现显示面板的窄边框的设计。

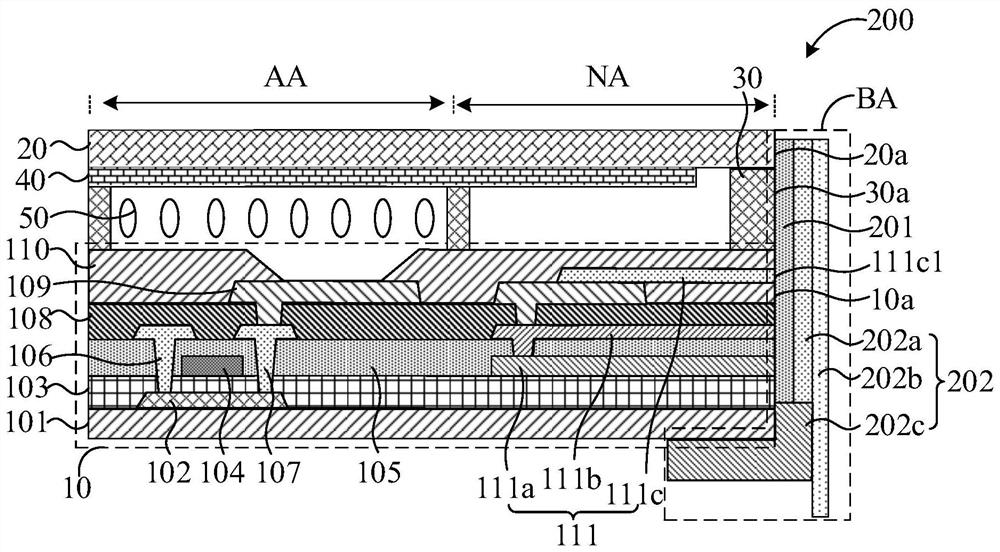

请参阅图2,图2为本申请实施例提供的显示面板的结构示意图。显示面板200包括显示部AA、非显示部NA和绑定部BA,非显示部NA位于显示部AA的至少一侧,绑定部BA位于非显示部NA远离显示部AA的一侧。

在一实施例中,非显示部NA的宽度小于或等于1.5厘米。例如,非显示部NA的宽度为0.2厘米、0.4厘米、0.5厘米、0.7厘米、0.9厘米、1.1厘米、1.3厘米或1.5厘米中的任意一者。本申请实施例中的非显示部NA的宽度明显小于现有技术的非显示部的宽度,实现了显示面板的窄边框设置。

显示面板200包括第一基板10、第二基板20和密封层30。其中,显示部AA包括第一基板10的一部分和第二基板20的一部分,非显示部NA包括第一基板10的另一部分、第二基板20的另一部分以及密封层30。并且,第二基板20与第一基板10相对设置。具体的,第一基板10具有第一侧面10a,第二基板20具有第二侧面20a,第一侧面10a和第二侧面20a平齐。密封层30贴合在第一基板10和第二基板20之间,密封层30具有第三侧面30a,第三侧面与第一侧面10a、第二侧面20a平齐。在本申请实施例中,密封层30的宽度小于或等于400微米。

在一实施例中,密封层30的宽度可以是100微米、150微米、150微米、200微米、250微米、300微米、350微米或400微米中的任意一者。

本申请实施例将密封层30的一侧面与第一基板10以及第二基板20的侧面平齐设置,与现有技术相比,减少了挡墙结构。一方面,本申请实施例中显示面板200节省了制作挡墙的制程,另一方面,本申请实施例中的显示面板200的密封层30的宽度较小,减小了显示面板200的非显示部NA的宽度,从而实现窄边框设计。

在一实施例中,第一基板10可以是TFT(Thin Film Transistor,薄膜晶体管)基板。具体的,第一基板10包括基底层101,有源层102、栅极绝缘层103、栅极104、层间介质层105、源极106、漏极107、第一钝化层108、像素电极109、第二钝化层110以及绑定衬垫111。

具体的,显示面板200的显示部AA包括有源层102、栅极104、源极106、漏极107和像素电极109。

请继续参阅图2,基底层101具有相对设置的第一面和第二面,基底层101可以包括依次层叠设置的第一柔性衬底层、二氧化硅层、第二柔性衬底层、缓冲层。其中,第二柔性衬底层和第一柔性衬底的材料相同,其可以包括PI(聚酰亚胺)、PET(聚二甲酸乙二醇酯)、PEN(聚萘二甲酸乙二醇脂)、PC(聚碳酸酯)、PES(聚醚砜)、PAR(含有聚芳酯的芳族氟甲苯)或PCO(多环烯烃)中的至少一种。缓冲层由含硅的氮化物、含硅的氧化物或含硅的氮氧化物中的一种或两种及以上的堆栈结构组成。

有源层102设置在基底层101上,有源层102包括沟道区和掺杂区,掺杂区位于沟道区的两侧。有源层102可以是氧化物有源层或低温多晶硅有源层。例如,在一些实施例中,有源层102的材料为氧化铟锡,也可以采用Ln-IZO、ITZO、ITGZO、HIZO、IZO(InZnO)、ZnO:F、In

栅极绝缘层103设置在基底层101的第一面,栅极绝缘层103覆盖有源层102和基底层101。其中,栅极绝缘层103的材料可以是氮化硅、氧化硅、氮氧化硅或三氧化二铝中的一种或其任意组合。

栅极104设置在栅极绝缘层103上,并且,栅极104在基底层101上的正投影被有源层102在基底层101上的正投影完全覆盖。其中,栅极104的材料可以选用Cr、W、Ti、Ta、Mo、Al、Cu等金属或合金,由多层金属组成的栅金属层也能满足需要。

层间介质层105覆盖栅极绝缘层103及栅极104,其中,层间介质层105可以选用氧化物或者氧氮化合物。

源极106和漏极107分别与位于沟道区两侧的所述掺杂区电性连接。源极106和漏极107可以选用Cr、W、Ti、Ta、Mo、Al、Cu等金属或合金,由多层金属组成的栅金属层也能满足需要。

像素电极109设置在第一钝化层108上,并且像素电极109通过过孔与漏极107电性连接。第一钝化层108设置在层间介质层105远离栅极绝缘层103的一面,且第一钝化层108覆盖层间介质层105、源极106和漏极107。

第二钝化层110覆盖第一钝化层108,且裸露像素电极109。

第一钝化层108和第二钝化层110的材质可以为SiO

非显示部NA包括绑定衬垫111,具体的,绑定衬垫111设置在栅极绝缘层103远离基底层101的一面上。在一实施例中,绑定衬垫111可以包括第一金属导电层111a、第二金属导电层111b和金属引脚111c,其中,第二金属导电层111b和金属引脚111c通过像素电极109电性连接。或者,在另一实施例中,第二金属导电层111b和金属引脚111c通过一过孔电性连接。

请继续参考图2,第一金属导电层111a的侧面、第二金属导电层111b的侧面和金属引脚111c的侧面111c1延伸至显示面板200的绑定部BA,并且,第一金属导电层111a的侧面、第二金属导电层111b的侧面和金属引脚111c的侧面111c1与绑定部BA电性连接。

显示面板200还包括导电层201,导电层201设置在绑定部BA,且导电层201设置在第一侧面10a、第二侧面20a和第三侧面30a上,导电层201与金属引脚111c的侧面111c1电性连接。显示面板200还包括绑定组件202,绑定组件202包括粘合层202a、覆晶薄膜202b和印刷电路板202c。其中,粘合层202a设置在导电层201远离第一侧面10a、第二侧面20a和第三侧面30a的一面上。覆晶薄膜202b设置在粘合层202a远离导电层201的一面上。印刷电路板202c设置在第一基板10远离第二基板20的一面以及印刷电路板202c设置在覆晶薄膜202b靠近粘合层202a的一面上,并且,印刷电路板202c与导电层201和粘合层202a靠近第一基板10的一侧面连接。

在一些实施例中,第一侧面10a、第二侧面20a、第三侧面30a以及金属引脚111c的侧面111c1通过一道侧面磨边工艺形成。

在一些实施例中,导电层201的厚度小于或等于8微米。例如,导电层201的厚度可以是1微米、1.5微米、2微米、3微米、4微米、5微米、6微米、7微米和8微米中的任意一者。本申请实施例将导电层201的厚度设置为小于或等于8微米,保证了导电层201在具备较好的电性导通的情况下,不增加显示面板20的非显示部NA的宽度。

在一实施例中,粘合层202a的材料为异方性导电膜(Anisotropic ConductiveFilm,ACF),粘合层202a的作用是作为接着剂,实现导电层201和绑定组件202之间的固定和电性导通。

请参阅图3,图3为本申请实施例提供的显示面板的另一结构示意图。本实施例的显示面板与上一实施例的显示面板的区别在于:本实施例的显示面板200的导电层201包括第一子导电层201a和第二子导电层201b。其中,第一子导电层201a和第二子导电层201b电性连接。具体的,第一子导电层201a设置在第一侧面10a、第二侧面20a和第三侧面30a上,并且,第一子导电层201a与金属引脚111c的侧面111c1电性连接。第二子导电层201b设置在第一基板10远离第二基板20的一面上。

绑定组件202设置在导电层201远离第一基板10的一面上,具体的,绑定组件202设置在第二子导电层201b远离第一基板10的一面上。

在该实施例中,绑定组件202包括粘合层202a、覆晶薄膜202b和印刷电路板202c。粘合层202a设置在第二子导电层201b远离第一基板10的一面上,覆晶薄膜202b设置在粘合层202a远离第二子导电层201b的一面上,印刷电路板202c设置在第一基板10远离第二基板20的一面上,并且,印刷电路板202c与第二子导电层201b、粘合层202a以及覆晶薄膜202b的一侧电性连接。

在本申请实施例中,通过在第一侧面10a、第二侧面20a和第三侧面30a上设置第一子导电层201a,在第一基板10远离第二基板20的一面上设置第二子导电层201b,并且,第一子导电层201a和第二子导电层201b电性连接,并在第二子导电层201b远离第一基板10的一面设置绑定组件202,以实现绑定组件202的背面绑定。由于现有技术中侧面绑定技术的局限性,覆晶薄膜线路在异方性导电膜胶材的加工制作及运输过程中良率较低,因此,本申请实施例提供的显示面板将绑定组件202绑定于第一基板的背面,提高了显示面板在加工制作及运输过程中的良率。另外,该设置方式还可以进一步实现显示面板的窄边框设计。

另一方面,本申请实施例将密封层30的一侧面与第一基板10以及第二基板20的侧面平齐设置,与现有技术相比,减少了挡墙结构。本申请实施例中显示面板200节省了制作挡墙的制程,并且,本申请实施例中的显示面板200的密封层30的宽度较小,减小了显示面板200的非显示部NA的宽度,从而实现窄边框设计。

显示面板200还包括公共电极层40,公共电极层40设置在第二基板20靠近第一基板10的一面,公共电极层40和密封层30在水平方向上的距离大于或等于零。

需要说明的是,由于公共电极层40为整面蒸镀的结构,因此,在第一侧面10a、第二侧面20a和第三侧面30a上设置导电层201之前,需要对公共电极层40进行激光处理,使得公共电极层40和导电层201在水平方向上的距离大于零,防止公共电极层40和导电层201接触,产生短路的现象。

显示面板200还包括填充在第一基板10和第二基板20之间的液晶层50。

需要说明的是,第二基板20可以是彩膜基板,彩膜基板可以包括蓝色色阻块、绿色色阻块和红色色阻块以及设置在蓝色色阻块、绿色色阻块和红色色阻块之间的黑矩阵。

在一些实施例中,导电层201通过印刷导电材料于第一侧面10a、第二侧面20a和第三侧面30上的方式形成。其中,导电材料包括金属银、金、镍以及锡中的至少一种,但不限于此。

需要说明的,本实施例中的显示面板200为液晶显示面板,其可以为阵列基板上彩色滤光片(Color Filter On Array,COA)或者Non-COA架构的液晶显示器,其显示模式包括扭曲向列(Twisted Nematic,TN)、平面转换(In-Plane Switching,IPS)型、垂直配向(Vertical Alignment,VA)型以及边缘场开关(Fringe Field Switching,FFS)型。本实施例仅以垂直配向(Vertical Alignment,VA)型显示模式为例,但并不限于此。

请参阅图4,本申请实施例还提供一种显示面板的制作方法,包括以下步骤:

步骤B101:提供一第一基板和一第二基板。

具体的,第一基板可以是TFT基板,第二基板可以是彩膜基板。

在一些实施例中,第一基板包括金属引脚。

步骤B102:将第一基板和第二基板对位。

例如,将第一基板和第二基板插入到定位装置中,捕捉第一基板和第二基板的至少一个联合图像,然后显示图像,随后执行第一基板和第二基板的对位命令,完成第一基板和第二基板的对位。

步骤B103:形成密封层,密封层设置在第一基板和第二基板的同一侧,且密封层的一部分贴合在第一基板和第二基板内。

例如,在第二基板上涂布密封层材料,然后,通过抽真空的方式,以形成密封层,密封层的材料包括硅胶等具有较好密封性的材料。

步骤B104:利用侧面磨边工艺对第一基板、第二基板和密封层的同一侧进行侧磨,以裸露出所述第一基板的第一侧面,所述第二基板的第二侧面,以及所述密封层的第三侧面。

在一实施例中,步骤B104还可以包括:利用侧面磨边工艺对第一基板、第二基板和密封层的同一侧进行侧磨,以裸露出所述第一基板的第一侧面,所述第二基板的第二侧面,以及所述密封层的第三侧面和金属引脚的侧面。

在一实施例中,利用所述侧面磨边工艺形成的密封层的宽度小于或等于400微米。

在一些实施例中,在步骤B104之后,还包括:

步骤B105:在第一侧面,第二侧面、第三侧面形成导电层。

例如,通过印刷导电材料于第一侧面,第二侧面和第三侧面上,以形成导电层。

在一些实施例中,步骤B105还包括:在第一基板远离第二基板的一面形成导电层。

例如,通过印刷导电材料于第一基板远离第二基板的一面上,以形成导电层。

在一些实施例中,导电层包括第一子导电层和第二子导电层,第一子导电层设置在第一侧面、第二侧面和第三侧面上,并第一子导电层与金属引脚的侧面电性连接。第二子导电层设置在第一基板远离第二基板的一面,并且,第二子导电层与第一子导电层电性连接。

在一些实施例中,在步骤B105之后,还包括:

步骤B106:在导电层远离第一基板的一面上形成绑定组件。

其中,绑定组件包括粘合层、覆晶薄膜和印刷电路板,其中,粘合层设置在导电层远离第一基板的一面。

在本申请实施例提供的显示面板的制作方法中,利用侧面磨边工艺对第一基板的第一侧面、第二基板的第二侧面、密封层的第三侧面和金属引脚的侧面进行处理,使得第一侧面、第二侧面、第三侧面和金属引脚的侧面平齐。与现有技术相比,减少了挡墙结构。一方面,本申请实施例中显示面板节省了制作挡墙的制程,另一方面,本申请实施例中的显示面板的密封层的宽度较小,减小了显示面板的非显示部的宽度,从而实现窄边框设计。

本申请实施例提供了一种显示面板及其制作方法,在本申请实施例提供的显示面板中,将第一侧面、第二侧面、第三侧面平齐设置,并且,通过侧磨工艺减小密封层的宽度,与现有技术相比,减少了挡墙结构。一方面,本申请实施例中显示面板节省了制作挡墙的制程,另一方面,本申请实施例中的显示面板的密封层的宽度较小,减小了显示面板的非显示部的宽度,从而实现窄边框设计。

并且,本申请实施例中的密封层可以充当挡墙结构,可以用于防止导电材料滴落至第一基板上,从而造成显示面板短路的现象。

另外,由于本申请实施例的导电层可以设置在第一侧面、第二侧面和第三侧面上以及第一基板远离第二基板的一面上,因此,本申请实施例提供的显示面板将绑定组件绑定于第一基板的背面,提高了提高显示面板在加工制作及运输过程中的良率。该设置方式还可以进一步实现显示面板的窄边框设置。

综上所述,虽然本申请已以优选实施例揭露如上,但上述优选实施例并非用以限制本申请,本领域的普通技术人员,在不脱离本申请的精神和范围内,均可作各种更动与润饰,因此本申请的保护范围以权利要求界定的范围为准。

- 驱动走线的制作方法、显示面板及显示面板的制作方法

- 显示基板的制作方法、显示面板的制作方法及显示面板