一种用于地层支护的地下硐室主动可控让压支护系统及方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及地下工程岩土开挖支护技术领域,尤其是涉及一种用于地层支护的地下硐室主动可控让压支护系统及方法。

背景技术

地下工程洞室开挖与支护技术已有几百年历史,从早期矿山法到后来发展起来的隧道掘进机法(TBM)。两种掘进技术当今依然发挥各自的优势适应不同条件的工程需要。

就矿山法而言,在钢筋和混凝土出现之前,开挖硐室后,先临时架设木支撑,再用石块砌筑硐室以维护稳定;后来用混凝土浇筑衬砌;总体来说是将拱部岩石作为坍塌体荷载来考虑衬砌结构,总体结构笨重、效率低、开挖断面小、适应不同地质能力差。

自从钢筋混凝土技术出现,尤其是钢筋锚杆在发挥加固岩石地层作用以来,矿山法技术也获得了巨大的发展。新奥地利法(NATM)、挪威法(NTM)是最著名的两种掘进与支护方法,两种方法在洞壁采用径向锚杆来增强岩层的整体性(rock reinforcement),并根据围岩总体和局部的稳定程度结合喷混凝土、挂网、钢支架等复合手段以控制开挖硐室的变形。新奥法基本特征是初期锚喷支护(作为永久支护参与部分或全部受力)+现浇钢筋混凝土壳(作为永久支护参与共同受力和安全储备)组成的双层衬砌体系,适用于不同地质环境;而挪威法以单一锚喷永久支护(无现浇模筑)体系,对于地质条件良好的环境可以取得较好的效果。目前我国工程界多采用新奥法为基础的支护法,建成了大批交通隧道等工程项目,取得了显著的效果。

但实践中看到,高地应力条件下软弱破碎、特殊流变岩性围岩大变形地层(通常变形量在40cm以上),对地层主动控制还存在一些问题,引起隧道的变形量大、变形速度高、变形持续发展时间长等特点。如我国西部某交通隧道岭脊段:1)最大水平收敛达1209mm,最大拱顶下沉367mm。平均累计变形按F4、志留系板岩夹千枚岩、F7几区段分别为90~120mm、200~400mm、150~550mm。2)变形量测开始阶段变形速率最高达167mm/d,最大变形速率按F4、F5、志留系板岩夹千枚岩、F7几区段分别可达73mm/d、143mm/d、165mm/d、167mm/d。3)大变形区段变形持续时间达120d,一般要40~50d。

多年来,国内外尤其是我国隧道工程界对于软岩大变形的治理一直沿用实时施作强力支护传统的设计施工理念来作“硬扛”。所谓的“实时强力支护”,包含采用加厚的、二次复喷的喷射网筋砼、布设纵距更密的高强度钢拱支架,以及施作更加厚实、配筋率更高的刚性二次衬砌结构施作预支护加固、设法加大支护结构的抗变形刚度。在上述理念指导下,锚、喷、网和钢架、二衬等支护诸参数的设计标准都大大突破了各行业设计规范中的推荐值;而支护方式及其材料和工艺方面,亦大多仍沿用常规的老模式,即传统上的“复合式刚性衬砌”:“初衬”采用复喷喷射网筋混凝土+普通的刚度大、密布式的一般砂浆锚杆+纵向加密式钢桁拱架(或型钢拱架)来施作联合支护,其二次衬砌则多采用增厚式模注钢筋混凝土的刚性复合衬砌来作“硬扛”处理,由此导致支护结构处于极高的不利受力状态。经常出现普通刚性锚杆因不能适应围岩的挤压变形而被拉断失效、钢拱支架因受压荷过大而产生受压折弯、扭曲或剪断,喷射钢筋砼开裂掉块、保护层剥落露筋,二衬严重开裂等工程事故,而围岩因过度变形而大范围地“侵限”更十分常见。事实上这种刚性支护方案实践上大多都以失败而告终。

其原因可能是一方面对开挖硐室的围岩采用锚杆加固的主动性和及时性不足,如没有对地层施加预应力控制初期变形、锚杆与钢支架及喷射混凝土联合作用不足、锚杆支护力弱不具备可控让压变形能力,不能发挥围岩的可控变形自承能力,施工失效以及修复风险加大。

另一方面,用刚性支护造成喷射混凝土厚度过大;初期锚喷支护后,用很厚的二次模筑衬砌(如80cm厚度衬砌)来被动对付过大的变形,造成预留开挖量大、成本过大。

此外,受地层应力变化,预留变形量变化多,往往使开挖硐室的尺寸变化较多,也不利于施工。

发明内容

本发明提供了一种用于地层支护的地下硐室主动可控让压支护系统及方法,可以提高围岩的自承力,减少围岩变形,提高稳定性同时减少开挖量和混凝土支护方量,以节约成本和工期。

一种用于地层支护的地下硐室主动可控让压支护系统,包括全断面开挖或分部开挖的压力拱锚喷支护系统P400,以及形成全断面硐室的全断面系统锚喷支护系统F600;

所述压力拱锚喷支护系统P400包括为形成压力拱而在硐室壁面环向排列的多根径向压力拱张拉型压力拱锚杆,以及壁面上的锚喷支护层;

所述全断面系统锚喷支护系统F600包括全断面壁面上环向排列的多根径向全断面张拉型长系统锚杆,以及全断面壁面上的系统锚喷支护层。

进一步地,所述的压力拱锚喷支护系统P400包括张拉型让压锚杆与横向钢带、纵向钢带组成联合压力拱锚固结构,每根横向钢带和纵向钢带上均设有三个锚杆孔;不同钢带之间通过锚杆孔对中配合连接,张拉型让压锚杆通过垫板和锁定件提供锚固定位。

全断面张拉型长系统锚杆比径向张拉型压力拱锚杆要长,具有形成对岩体施加预应力的性能。

本发明的技术适用于高地应力大变形的软弱围岩地层的地下硐室支护,也可用于一般非大变形的软弱围岩地层的地下硐室支护。对于大变形地层,当地层开挖后其壁面初始最大径向塑性变形值D

张拉型让压锚杆具有张拉形成对岩体施加预应力的性能,并在超过一定力后产生让压滑移。

所述的张拉型压力拱锚杆、全断面张拉型长系统锚杆可采用柔性锚杆或刚性的实心锚杆。

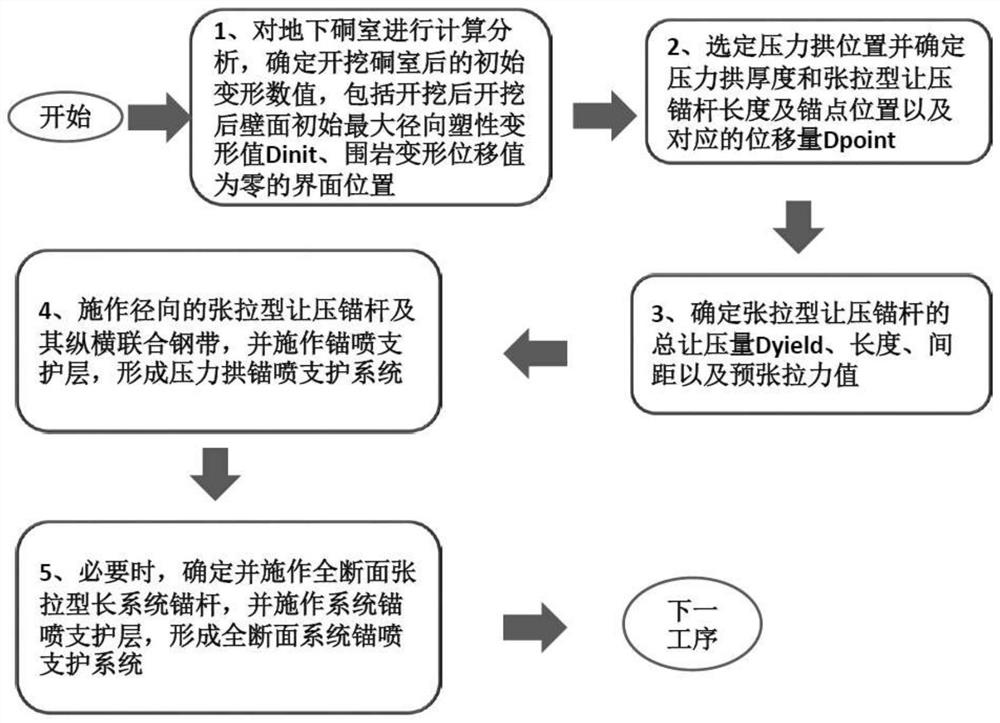

本发明还提供了一种用于地层支护的地下硐室主动可控让压支护方法,包括以下步骤:

(1)对地下硐室进行地应力工况的应力变形分析,计算确定开挖硐室后的初始变形数值,包括地下硐室开挖后壁面初始最大径向塑性变形值D

(2)选定围岩压力拱的位置,并分别确定压力拱厚度、张拉型让压锚杆的锚点位置以及对应锚点的位移量D

(3)当地下硐室开挖后壁面初始最大径向塑性变形值D

当D

(4)施作径向的张拉型压力拱锚杆,并施作锚喷支护层,形成压力拱锚喷支护系统P400;

(5)必要时,确定并施作全断面张拉型长系统锚杆,并施作系统锚喷支护层,形成全断面系统锚喷支护系统F600。

本发明的方法,前期在全断面或分部开挖后的小断面上,通过纵横联合钢带配合张拉型压力拱锚杆,锚喷支护形成压力拱锚喷支护系统;后期在全断面硐室后,采用全断面张拉型长系统锚杆,做系统锚喷支护后形成系统锚喷支护系统,从而提高整体支护性能。

步骤(2)中,所述的压力拱厚度为地下硐室开挖宽度的1/4~1/3,张拉型压力拱锚杆的锚点位置以及对应锚点的位移量D

步骤(3)中,当D

或者,为硐室开挖后最大塑性变形值D

张拉型压力拱锚杆的长度根据压力拱厚度、锚固长度以及锚杆自身构造所需的长度综合确定;张拉型压力拱锚杆的间距为压力拱厚度的1/6~1/2。

进一步地,张拉型压力拱锚杆的预张拉力确定过程如下:

计算锚点位置与开挖壁面之间压力拱线的总压力差;根据每根张拉型压力拱锚杆的间距和长度所覆盖分担的区域确定每根锚杆对应的区域压力差;在考虑岩体蠕变和预应力施工损失的基础上,张拉型压力拱锚杆的预张拉力大于对应的区域压力差。

步骤(5)中,按围岩变形为零点(或近似为围岩塑性区边界)确定全断面张拉型长系统锚杆的锚点位置、锚杆长度、预应力和锚杆承载力。

本发明中,首先针对地层应力、围岩条件、开挖硐室的几何空间特性等条件分析开挖后硐室围岩的初始径向位移和应力分布情况,预测开挖后洞壁最大可能的位移量;根据开挖尺寸确定压力拱厚度以及张拉型压力拱锚杆的长度、端锚点位置及对于锚点的位移值;通过计算锚点位置与开挖壁面之间(及压力拱厚度)总径向压力差,结合锚杆间距、力学参数、锚杆预张拉力(预应力),确定锚点的位移值和压力拱整体变形位移值确定锚杆最大让压位移量参数;在开挖面施做径向锚杆及其纵横联合钢带并对锚杆张拉预应力、施做喷混凝土等其他支护元素形成压力拱锚喷支护体系,形成硐室周边围岩有压的可变形压力拱;待全断面开挖以及上述支护体系完成后,观测硐室变形情况是否在可控范围,按深部锚点位置在硐室围岩变形位移为零点(或近似为围岩塑性区边界)外部确定或调整锚杆长度,预应力和锚杆承载力,实施张拉型长系统锚杆并二次喷混凝土层。最后按工程情况,是否实施二次模筑混凝土衬砌。

与现有技术相比,本发明具有以下有益效果:

本发明的方法,对于自稳定性差的软弱围岩,采用分部开挖工作面的方式,以大吨位的张拉压力拱锚杆以及初期锚喷支护体系快速施工,增强压力拱的承载力主动控制大变形量在预定范围内;必要时,再通过大吨位全断面张拉型长系统锚杆和二次锚喷支护体系进一步控制控制变形量不再发展,并增加安全储备。

本发明的另一个优点是,通过调整张拉型压力拱锚杆等规格、间距和预应力等来调整压力拱总体承载力,进而控制不同地应力条件下的硐室变形量,使开挖硐室的预留变形量基本一致,减少掘进开挖尺寸变化,在提高稳定性同时减少开挖量和混凝土支护方量,以节约成本和工期、具有很好经济社会效益。

附图说明

图1为本发明支护系统示意图;

图2本发明的方法流程图;

图3地下硐室在地应力作用下的径向变形位移分析示意图;

图4为图3中的径向位移组成图;

图5为张拉型压力拱锚杆与锚喷支护层形成可控变形的压力拱喷锚支护系统示意图(锚杆为仅局部展示);

图6为全断面张拉型长系统锚杆与二次锚喷支护布置系统图(锚杆为仅局部展示);

图7图5中的一种张拉型压力拱锚杆工作原理图;

图8图6中的一种全断面张拉型长锚索构造示意图;

图9图5中钢带与锚杆联合支护布置示意图;

图10图9中的环向钢带构造示意图;

图11图9中的纵向向钢带构造示意图。

具体实施方式

下面结合附图和实施例对本发明做进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

需要说明的是,地下硐室通常为管状构造,以开挖横断面为正面视图,纵向或轴线方向指硐室长度方向,宽度指横断面方向的尺寸、径向指面对垂直壁面方向、环向是指硐室横断面壁面周长方向。硐室支护通常都是在开挖壁面上进行的,包括锚杆支护、喷混凝土支护等。锚杆孔指在岩土地层中通过钻孔等手段形成的预定的孔径和深度可满足安装锚杆的孔,所以有锚杆孔口、锚杆孔底等。“前”和“后”是以孔口朝向孔底的方向为参考,“后部”指的是锚杆体或构件朝向或靠近锚杆孔口的一段;“前部”指的是锚杆体或构件朝向或靠近锚杆孔底的一段。

本发明技术以一种用于高地应力条件下软弱围岩的大变形地层的地下硐室主动可控让压支护的实施案例来说明技术原理和细节。所述的大变形地层是通常指地下硐室开挖后壁面初始最大径向塑性变形值D

如图1所示,为一种用于大变形地层的地下硐室主动可控让压支护系统示意图,表示在地层中开挖一个硐室1的分阶段的开挖工序与支护情况,图示为上下二台阶法的情况。图1中,(a)为硐室上部开挖以及拱部初期支护系统的示意图,(b)为下部开挖以及下部壁面的支护系统的示意图,(c)为在全断面完成后的系统锚喷支护的示意图,包括为分部开挖后的小断面或分部断面的支护形成的压力拱锚喷支护系统P400以及形成全断面硐室后的系统锚喷支护系统F600(锚杆未示)。

如图2所示,为本发明一种用于地层支护的地下硐室主动可控让压支护方法的流程图,具体步骤如下:

步骤1,对地下洞室进行地应力工况的应力变形分析,确定开挖洞室的初始变形量数据。

如图3所示,在二维空间(x,y,z坐标)下,在地层围岩2中开挖后形成了硐室1。开挖硐室1开挖的壁面100,其形状可根据工程条件确定最优受力使用特性以适应地层条件,如圆形、矩形、马蹄形、椭圆或其组合等。在围岩2的围岩空间场的地应力场(σx、σy)作用下,开挖后应力场作用下产生变化,需要建立新的平衡即围岩2在地应力场作用下向硐室1径向变形,而硐室1需要在壁面100有足够能力(如支护)来克服壁面的径向变形,如果这种变形不控制在合理范围任其发展,会出现硐室岩体坍塌破坏以及开挖硐室被重新岩体填埋的事故。

根据工程场地地质条件如应力场、围岩性状、围岩力学特性与构造关系、地下水情况等,按多种现有技术方法,通过数值分析方法,可分析出开挖的壁面100开挖后的最大初始变形面线101的最大塑性变形值D

数值分析还能确定硐室1开挖后硐室周边岩体各点的应力应变情况形成径向位移分布图,如任意一根离开壁面100的径向线,其一定深度的点岩体径向位移值均可获得。本发明提出的几个特征点,可以为锚杆长度选择提供依据为:径向位移的零点(或近似为围岩塑性区边界)位置10、压力拱圈位置点。

如上所述,通过支护手段提升岩体的自稳能力,控制径向变形。

步骤2,选择压力拱厚度50和张拉型让压锚杆的锚点20的位置以及对应的位移量D

对于大变形地层硐室开挖后,岩体径向位移松动范围大。如我国西部某工程,如开挖宽度约13m、高度约8m的断面,径向位移的零点(或近似为围岩塑性区边界)位置10离开壁面100深度达9m左右,如设锚杆要达到10m左右,往往难以实现,因为围岩稳定性差,开挖后自稳时间短而选择分部开挖如上下台阶开挖法等以缩短开挖与支护循环作业时间。如所述的断面,通常采用上下短半台阶开挖法施工,上台阶(拱部)开挖高度4~5m左右,上台阶开挖空间有限(如三台阶分部开挖更甚),机具受限制,锚杆长度不能过长。

本发明提出选择压力拱厚度50、张拉型让压锚杆B-1的锚点20位置,使硐室围岩形成有效的压力拱。如图4所示为图3中的径向位移组成图。压力拱厚度50根据开挖宽度、高度确定。本发明提出开挖宽度的1/4~1/3并结合拱部锚杆长度的机具条件确定,如上台阶13m宽度、高度4m,压力拱厚度50选择3.25~4.30m,据此确定其锚杆的锚点20位置、压力拱的有效工作位置以及对应的锚点20位置的位移量D

步骤3,确定张拉型让压锚杆总让压量D

如图4所示,展示壁面100开挖后的最大初始变形面线101的变形值D

1、张拉型让压锚杆的总让压量D

或者,为硐室开挖后最大塑性变形值D

其中,压力拱受外部岩体荷载的径向位移D

2、确定锚杆长度、间距以及调整锚杆支护力。

为使压力拱有效形成,要合理确定张拉型让压锚杆长度、间距、力学参数以及确定锚杆预张拉力。

锚杆长度包括压力拱厚度、锚固长度(对应孔底让压让压锚管11)以及构造长度综合确定;间距确定为压力拱厚度50的1/6~1/2之间,根据围岩好坏综合确定。

锚杆预张拉力通过计算锚点20与开挖的壁面100之间压力拱线的压力差,根据每根锚杆间距和长度所覆盖分担的区域确定锚杆的压力差,确定锚杆预张拉力。其值要大于压力差,并考虑岩体蠕变和预应力施工损失等因素。

步骤4,施作径向锚杆及其纵横联合钢带并施做喷混凝土等其他支护单元,形成压力拱锚喷支护体系。

如图5所示,张拉型让压锚杆与锚喷支护层形成可控变形的压力拱(锚杆为仅局部展示)。地下硐室1开挖后在拱部按前述的确定参数设置径向的张拉型让压锚杆B-1、在壁面100处施作压力拱初期锚喷支护层400,为使锚杆与其协同工作更好,按常规技术在所述的锚喷支护层400中布设加筋支护构件(如钢筋网、钢支架或钢钎维等);锚喷支护层400通过计算需要的提供的支护力来确定喷层厚度以及加筋元素的规格及其他参数。

为减少硐室1的开挖量,实现工业化施工,对于同一个工程项目变化支护参数不要太多,本发明提出确定让压变形量40为D

本发明张拉型让压锚杆B-1为系统锚杆,对压力拱提供加固、提高压力拱整体性抗力,故锚杆具有安装时通过张拉锚杆即时形成预应力的功能、同时当地应力作用超过一定值时产生恒阻让压滑移、吸收能量,其滑移量D

图7为一种张拉型让压锚杆工作原理图。锚杆安装在围岩2中,包括杆体22a、让压锚管装置11a、支承垫板24a和锁定件23a。图7中,(a)为安装状态,(b)为发生滑移的工作状态。可采用现有技术,如2020年7年28日公开的专利文献CN111456782A的锚杆方案具备此功能。

作为优选,本发明提供了张拉型让压锚杆B-1与横向钢带500A、纵向钢带500B组成的联合压力拱锚固体系,如图9、图10、图11所示。每根钢带有三个孔501、为张拉型让压锚杆B-1从其孔中穿过打入岩层的锚杆孔。纵横钢带之间、横向与横向之间连接通过孔501对中配合,张拉型让压锚杆B-1的支承垫板和锁定件提供锚固定位,同时横向钢带500A的长度51、纵向钢带500B的长度52,为锚杆的间距定位配合。

步骤5,确定并施作全断面张拉型长系统锚杆B-2和全断面系统锚喷支护层。

在硐室断面分部开挖支护完成或全断面形成支护体系完成后,为提高压力拱整体抗力,提高支护安全储备,设置张拉型长系统锚杆B-2和系统锚喷支护层600,如图6所示。本阶段的作用是控制硐室1壁面100的径向变形位移超过最大初始变形面线101、即超过预定的让压变形量40。观测洞室变形情况是否在可控范围,适时调整全断面张拉型长系统锚杆B-2、系统锚喷支护层600厚度控制在15cm以内。

全断面的张拉型长系统锚杆B-2长度包括硐室壁面100至径向位移零点(或近似为围岩塑性区边界)位置10的距离、锚固长度(对应锚固段21)以及构造长度综合确定。张拉型长系统锚杆B-2同时具备承载力大、预应力、控制硐室变形,同时全粘结和永久工作的性能。

作为优选,所述的长系统锚杆为一种锚索。图8为一种张拉型长锚杆构造示意图。所述的张拉型长系统锚杆B-2由一根长的钢绞线22,其前端部设置多个有一定间隔球状扩大体26作为锚索的锚固段21,其后端与锚定-注浆一体组合功能的锁定件23和支承垫板24配合、中间穿套一根注浆隔离套管26,并与钢绞线22注浆有空隙。锚定-注浆一体组合功能的锁定件23包括锁定功能部位夹具29、垫座与注浆功能部位,与注浆隔离套管的26的连接段28;锁定件23还包括侧向的注浆孔27,其内腔用于穿入钢绞线22;注浆孔27、注浆隔离套管26的内腔形成内外连通注浆通道。

球状扩大体26组成的前端锚固段具有搅拌锚固剂的功能,作为快速粘结(如树脂药卷锚固剂)的锚固段2a,而其后端为后注浆粘结段2b。

作为备选,锚固段2a可以为机械式锚固方式如涨壳式锚固头。钢绞线22前端连接一个涨壳式锚固头,通过锚固头的张开与锚杆孔壁面摩擦锁定、形成锚固力。

安装后前端部可快速与岩体锚固形成锚固段,并作为张拉预应力、通过锚定-注浆一体组合功能的锁定件23锁定以及向内注浆,使锚索全长粘结注浆,注浆隔离套管26采用工程塑料或不锈钢波纹管可隔离水气等进入具有双重防腐功能,具备永久工作的能力。为通过防腐性能,所述的钢绞线22还可以采用如环氧树脂涂层等防腐技术,以进一步提升耐久性。

图8所述的张拉型长系统锚杆B-2构造与图7所示的张拉型让压锚杆B-1性能不同处为所示的钢绞线22前端锚固段构造的不同,故张拉型让压锚杆B-1的锚索具有张拉预应力和让压功能、而张拉型长系统锚杆B-2不具备让压功能。

本发明中的锚杆,优选为以钢绞线所述的钢绞线由多股高强钢丝捻制成的柔性钢缆,大吨位承载力高,可弯曲的,工作空间条件安装适应性大。如:锚索采用单根1*9*9股高强度低松弛预应力钢绞线(GB/T5224-2014标准),直径21.8mm,延伸率不小于3.5%,极限拉力大于583kN。屈服力(0.2%)513KN,弹性模量196.75GPa。

张拉型让压锚索B-1:额定让压力350kN、张拉预应力250KN,锚索钻孔直径55mm,让压滑移量400~1000mm,锚杆长度L=4-6m。可适用于上下台阶施工。

张拉型长系统锚杆B-2:预应力350kN,长度L=10-12m。

本发明的方法,对软弱围岩大变形自稳性差的施工现场,采用分部开挖工作面的方式,以大吨位的张拉让压锚杆以及初期锚喷支护体系快速施工,增强压力拱3的承载力主动控制大变形量在预定范围内;通过大吨位全断面张拉型长系统锚杆和二次锚喷支护体系进一步控制控制变形量不再发展,并增加安全储备。通过调整锚杆支护力提升岩体自身能力,喷射混凝土层(压力拱初期的锚喷支护层400、二次支护的系统锚喷支护层600控制在30-35cm)。所以预留开挖量减少并和减少模筑混凝土衬砌层厚度(如控制50cm内)或不做模筑混凝土衬砌层,仅为上述的单一喷锚支护层。

需要说明的是实施例所述的锚杆B-1、B-2为柔性锚杆,也可以用其它具有相同作用的锚杆代替,包括刚性的实心锚杆。

张拉型让压锚杆具有张拉形成对岩体预应力的性能,并在超过一定力后产生让压滑移;

本发明所述的实施例,是大变形地层的地下硐室支护实施案例说明的。对于大变形地层,如地层开挖后其壁面初始最大径向塑性变形值D

本发明技术也可用于一般非大变形的软弱围岩地层的地下硐室支护。对于非大变形地层地下工程(如最大径向塑性变形值D

以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换,均应包含在本发明的保护范围之内。

- 一种用于地层支护的地下硐室主动可控让压支护系统及方法

- 一种富水地层中的井筒式地下车库基坑支护系统