一种致密七铝酸十二钙陶瓷旋转靶材的制备方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及磁控溅射靶材及其加工方法,尤其涉及一种致密七铝酸十二钙陶瓷旋转靶材的制备方法。

背景技术

钙铝石电子化合物[Ca

专利(CN104395239B)报道了C12A7的一种平面靶材的制备方法,需要使用到铝箔;专利(CN105819479B)报道了制备C12A7纳米粉体的化学合成方法。然而,C12A7:e-的制备周期过长、还原条件苛刻、还原后电子浓度较低等难题一直制约着该材料在磁控溅射领域的发展和应用。

发明内容

本发明所要解决的技术问题是提供一种致密七铝酸十二钙陶瓷旋转靶材的制备方法,解决现在的陶瓷旋转靶材的导电性差与制备困难的问题。

技术方案

一种致密七铝酸十二钙陶瓷旋转靶材的制备方法,步骤包括:

a.制备七铝酸十二钙陶瓷颗粒;

b.将七铝酸十二钙陶瓷颗粒经等离子体热喷涂于基底材料获得靶材。

步骤a中制备陶瓷颗粒的步骤包括:

a-1.使用超细的氧化物粉体制备浆料;

a-2.浆料喷雾造粒并筛选获得50μm-120μm的固体颗粒;

a-3.固体颗粒经过高温煅烧,筛选获得粒径≥30μm的紧实致密固体颗粒,即为陶瓷颗粒。

进一步,步骤a-1中所述获得浆料步骤包括:

a-1-1.粉体原料固相反应获得超细的氧化物粉体;

a-1-2.超细的氧化物粉体加纯水、分散剂球磨获得初步浆料;

a-1-3.初步浆料中加入粘接剂,获得用于造粒的浆料。

进一步,步骤a-1-1中所述超细的氧化物粉体粒径为0.1~1μm,步骤a-1-2 所述浆料内颗粒的粒径为0.1~0.42μm。

进一步,步骤a-1-1中所述固相反应温度1000-1360℃,反应时间1-5h。

进一步,步骤a-2中所述浆料喷雾造粒的工艺条件为:进风温度220℃,出风温度95℃,雾化转速10000转/分钟,送料量设备自适应调节。

进一步,步骤a-3中煅烧温度选自900-1400℃;煅烧时间选自2~6h;煅烧后致密固体颗粒的粒径选自≥30μm。

进一步,步骤a-2中所述筛选采用超声振动筛筛分,选出50μm-120μm的固体颗粒。

进一步,所述超细的氧化物粉体反应步骤包括:将合成的粉体原料加入纯水、分散剂,其中固含量质量浓度为40-60%,然后将通过球磨制备出初步浆料,初步浆料出料后再加入高分子粘接剂并混合均匀。

进一步,所述陶瓷为七铝酸十二钙陶瓷,七铝酸十二钙陶瓷旋转靶材的性能来自元素配比和离子键构造(晶型),只要作为反应底物的粉体原料中具有由钙(Ca)、铝(Al)和氧(O)形成的C12A7元素含量组成配比,且其它元素可以在高温加热过程中气化挥发掉即可。

本技术方案中,钙的化合物原料可以选自碳酸钙、氧化钙、氢氧化钙、碳酸氢钙等其中的一种或多种,优选为碳酸钙。

本技术方案中,铝化合物原料可以选自氢氧化铝、氧化铝等其中的一种或多种,优选α-氧化铝。

本技术方案中,还可以添加其他元素对七铝酸十二钙陶瓷进行掺杂替代改性。替代钙的元素有镁、锶、钡、铬、锰、铈、钴、镍和铜中的一个或多个元素。替代铝的元素有硅、锡、锗、硼、镓、钛、锰、铈、镨、钪、镧、钇、铕、镱、钴、镍和铽中的一个或多个元素。进一步,氧元素可以被氮元素置换。

进一步,本技术方案的粘接剂质量占比为0.3-0.8%,选常见的高分子粘接剂:聚乙烯醇(PVA)、聚乙烯醇缩丁醛酯(PVB)、阿拉伯树胶。

进一步,步骤b中,将七铝酸十二钙陶瓷颗粒经等离子体热喷涂于基底材料,获得靶材的工艺包括:

b-1:对靶材基底进行表面粗糙化;

b-2:对表面粗糙化的靶材基底打底处理;

b-3:在打底后的靶材基底表面进行等离子体喷涂获得靶材。

进一步,步骤b-1所述的靶材基底选自不锈钢管,优选为304无磁不锈钢管或钛管;

进一步,步骤b-1所述的表面粗糙化优选为表面喷砂处理,表面喷砂处理是指采用磨料对靶材基管表面进行喷砂,去除靶材基管表面污垢和氧化层;表面喷砂处理所用的磨料选自白刚玉、铸钢砂、钢丝切丸中的一种或多种;优选的磨料为铸钢砂。

进一步,步骤b-2所述的对表面粗糙化的靶材基底打底处理,优选为采用电弧喷涂、火焰喷涂或等离子体喷涂等工艺,在靶材基底表面附着一层金属层;打底处理所用的原料选自丝材或粉体;优选的,所用的丝材选自铜铝丝、铜镍丝、镍铝丝、蒙乃尔丝等合金丝中的一种或多种;所用的粉体选自镍包铝复合粉或铝包镍复合粉。更为优选的,打底处理选自铜镍丝电弧喷涂或镍铝丝电弧喷涂工艺。

进一步,步骤b-3所述的等离子体喷涂工艺包括:将打底处理后的靶材基管子安装在传动设备上,通水后使其自转且在罐体中来回移动,喷枪保持固定。将七铝酸十二钙粉体通过喷枪,等离子体喷涂到靶材基管子表面,沉积形成涂层;

优选的,步骤b-3中,靶材基管子绕其中心轴转动。

优选的,靶材基管子的转速为160r/min-280r/min;进一步优选的,靶材基管子的转速为200r/min-250r/min。

优选的,步骤b-3中,靶材基管子转动的同时,也在水平方向上来回移动。

优选的,步骤b-3中,靶材基管子的移动速度为40mm/s-150mm/s;进一步优选的,喷枪的移动速度为60mm/s-120mm/s。

优选的,步骤b-3中,靶材基管子内部通的是热水,水温为65-95℃;进一步优选的,水温为75-85℃。

优选的,步骤b-3中,基管表面温度达到40℃以上时,喷枪点火,同时向罐体中填充保护气体。烘烤15-25分钟后,开始送粉、喷涂。

优选的,步骤b-3中,保护气体为氮气与微量氢气的混合气体。总进气量为100L/H。

优选的,步骤b-3中,等离子体喷涂的工艺条件如下:主气流量为 30-45SLPM,次气流量为4.5-7.0SLPM;电流550-620A;总送粉量 120-180g/min;喷枪保护气30-80L/min;侧吹10-40L/min;喷涂距离为 160-185mm;喷嘴为6-12mm。进一步优选的,主气流量为35-40SLPM,次气流量为5.0-6.0SLPM;电流570-600A;送粉量135-155g/min;喷枪保护气 50-60L/min;侧吹15-20L/min;喷涂距离为165-175mm;喷嘴为6-9mm。

优选的,步骤b-3中,开始送粉的时候,迅速打开背吹,即正对喷涂方向,在基管的另一侧。本发明采用的等离子体喷涂设备采用联动设计,点击“送粉按钮”会自动打开背吹。背吹气体也是惰性气体,优选的,采用氮气。

优选的,步骤b-3中,喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低,必要时可外接冷水至热水箱中。进一步优选的,保持每10分钟降低1-1.5℃的速度。

优选的,步骤b-3中,待热水箱温度降低至接近50℃时,可停止加热,让其自然降温。待靶材表面温度及水箱温度均低于40℃时,可停机下管。

优选的,步骤b-3中,降温时需要每隔一段时间来调节靶材转速。进一步优选的,每20分钟降低30r/min,直到50-80r/min。

优选的,步骤b-3中,喷涂时除尘风口对应喷枪的圆周区域,收集未沉积的粉体。

进一步,步骤b-3所述的等离子体喷涂中的保护气氛为氮气与氢气的混合气体。其中氮气是防止氧化,氢气是保证靶材被轻度还原,进一步提高靶材的导电性;保护气的进气口分布于罐体的上下左右前后两侧的位置,由流量计控制,总流量为100L/H;其中氢气量较少,优选0.5%-2.6%。

有益效果

采用本发明的一种七铝酸十二钙陶瓷旋转靶材,通过紧实致密的七铝酸十二钙陶瓷颗粒进行等离子体喷涂获得七铝酸十二钙陶瓷旋转靶材。该工艺所制备的七铝酸十二钙陶瓷旋转靶材致密性高(相对密度最高可达95%)、纯度高(≥99.9%)、组织结构均匀、导电性好,喷涂厚度(3-15mm)和长度(≤4000mm)可调。同时,还具有产品的良率高,粉体利用率高,易于大规模生产等显著优点。

附图说明

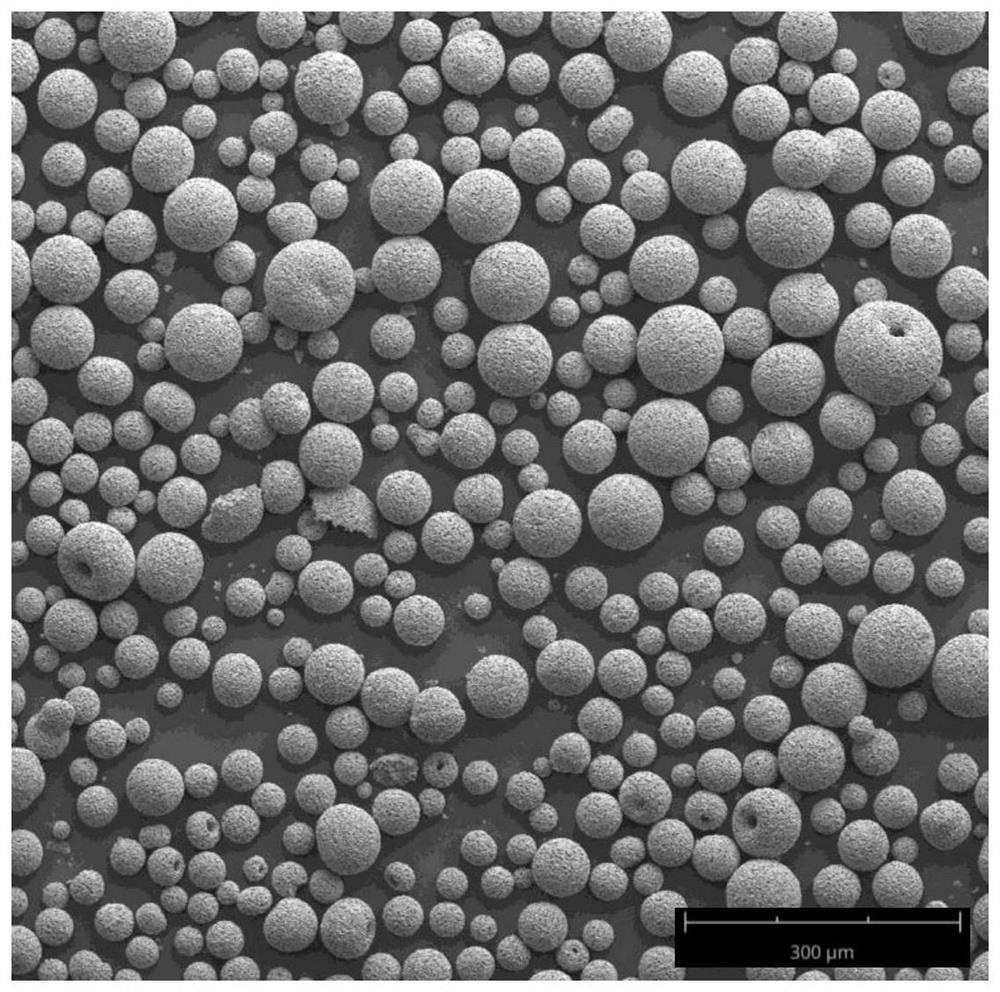

图1本发明煅烧后致密固体颗粒的微观形貌图。

具体实施方式

下面结合具体实施例和附图,进一步阐述本发明。

本发明是提出一种七铝酸十二钙陶瓷旋转靶材制备方法,首先制备七铝酸十二钙陶瓷颗粒,然后将七铝酸十二钙陶瓷颗粒经热喷涂于基底材料,获得磁控溅射靶材。

七铝酸十二钙陶瓷颗粒的制备实施例1

将α-氧化铝和碳酸钙按照七铝酸十二钙中钙、铝元素含量比例混合,在温度1000℃,反应时间5h下进行固相反应后,制备获得粒径为0.1~1μm的超细的氧化物粉体。将超细的氧化物粉体与水、分散剂混合,球磨获得颗粒粒度是0.1-0.42μm的初步浆料,本实施例中初步浆料固体成分质量占比为40%。然后向初步浆料中加入乙烯醇缩丁醛酯(PVB)并混合均匀,用于造粒。

本实施例中采用喷雾造粒法对浆料进行喷雾造粒,然后将所造颗粒采用超声振动筛筛分,筛选获得50μm-120μm的固体颗粒。将筛选获得的50μm-120μm 的固体颗粒进行600℃的高温煅烧6h,煅烧后固体颗粒转化为致密固体颗粒,采用超声振动筛筛选出粒径≥30μm的致密固体颗粒。

七铝酸十二钙陶瓷颗粒的制备实施例2

将氢氧化铝和碳酸钙按照七铝酸十二钙中钙、铝元素含量比例混合,在温度1200℃,反应时间3h下进行固相反应后,制备获得粒径为0.1~1μm的超细的氧化物粉体。将超细的氧化物粉体与水、分散剂混合,球磨获得颗粒粒度是0.1-0.42μm的初步浆料,本实施例中初步浆料固体成分质量占比为60%。然后向初步浆料中加入聚乙烯醇缩丁醛酯(PVB)并混合均匀,用于造粒。

本实施例中采用喷雾造粒法对浆料进行喷雾造粒,然后将所造颗粒采用超声振动筛筛分,筛选获得50μm-120μm的固体颗粒。将筛选获得的50μm-120μm 的固体颗粒进行1300℃的高温煅烧2h,煅烧后固体颗粒转化为致密固体颗粒,采用超声振动筛筛选出粒径≥30μm的致密固体颗粒。

七铝酸十二钙陶瓷颗粒的制备实施例3

将α-氧化铝和氢氧化钙按照七铝酸十二钙中钙、铝元素含量比例混合,在温度1300℃,反应时间2h下进行固相反应后,制备获得粒径为0.1~1μm的超细的氧化物粉体。将超细的氧化物粉体与水、分散剂混合,球磨获得颗粒粒度是0.1-0.42μm的初步浆料,本实施例中初步浆料固体成分质量占比为 60%。然后向初步浆料中加入聚乙烯醇缩丁醛酯(PVB)并混合均匀,用于造粒。

本实施例中采用喷雾造粒法对浆料进行喷雾造粒,然后将所造颗粒采用超声振动筛筛分,筛选获得50μm-120μm的固体颗粒。将筛选获得的50μm-120μm 的固体颗粒进行1000℃的高温煅烧5h,煅烧后固体颗粒转化为致密固体颗粒,采用超声振动筛筛选出粒径≥30μm的致密固体颗粒。

七铝酸十二钙陶瓷颗粒的制备实施例4

将氢氧化铝和氢氧化钙按照七铝酸十二钙中钙、铝元素含量比例混合,在温度1360℃,反应时间1h下进行固相反应后,制备获得粒径为0.1~1μm的超细的氧化物粉体。将超细的氧化物粉体与水、分散剂混合,球磨获得颗粒粒度是0.1-0.42μm的初步浆料,本实施例中初步浆料固体成分质量占比为 40%。然后向初步浆料中加入聚乙烯醇缩丁醛酯(PVB)并混合均匀,用于造粒。

本实施例中采用喷雾造粒法对浆料进行喷雾造粒,然后将所造颗粒采用超声振动筛筛分,筛选获得50μm-120μm的固体颗粒。将筛选获得的50μm-120μm 的固体颗粒进行800℃的高温煅烧4h,煅烧后固体颗粒转化为致密固体颗粒,采用超声振动筛筛选出粒径≥30μm的致密固体颗粒。

制备七铝酸十二钙粉体原料对照例1

将α-氧化铝和碳酸钙按照七铝酸十二钙中钙、铝元素含量比例混合,在温度1000℃,反应时间5h下进行固相反应后,制备获得粒径为0.1~1μm的超细的氧化物粉体。将超细的氧化物粉体与水、分散剂混合,球磨获得颗粒粒度是0.1-0.42μm的初步浆料,本实施例中初步浆料固体成分质量占比为40%。然后向初步浆料中加入聚乙烯醇缩丁醛酯(PVB)并混合均匀,用于造粒。

制备七铝酸十二钙粉体原料对照例2

将氢氧化铝和氢氧化钙按照七铝酸十二钙中钙、铝元素含量比例混合,在温度1200℃,反应时间3h下进行固相反应后,制备获得粒径为0.1~1μm的超细的氧化物粉体。将超细的氧化物粉体与水、分散剂混合,球磨获得颗粒粒度是0.1-0.42μm的初步浆料,本实施例中初步浆料固体成分质量占比为 60%。然后向初步浆料中加入聚乙烯醇缩丁醛酯(PVB)并混合均匀,用于造粒。

制备七铝酸十二钙粉体原料对照例3

将氢氧化铝和碳酸钙按照七铝酸十二钙中钙、铝元素含量比例混合,在温度1300℃,反应时间2h下进行固相反应后,制备获得粒径为0.1~1μm的超细的氧化物粉体。将超细的氧化物粉体与水、分散剂混合,球磨获得颗粒粒度是0.1-0.42μm的初步浆料,本实施例中初步浆料固体成分质量占比为60%。然后向初步浆料中加入聚乙烯醇缩丁醛酯(PVB)并混合均匀,用于造粒。

采用上述实施例1~4、对照例子1~3制备的材料进行等离子体喷涂:

首先准备基管:优选304无磁不锈钢管作为靶材基管,使用铸钢砂对基管表面进行喷砂处理,然后再使用铜镍丝或镍铝丝电弧打底。

进行等离子体喷涂:将打底处理后的靶材基管安装在传动设备上,通 80-90℃热水后使其绕中心轴转动的同时在水平方向上来回运动,喷枪保持固定。粉体通过等离子喷枪高速溅射到基管表面沉积形成涂层,得到靶材。工艺参数如下:主气流量为30-45SLPM,次气流量为4.5-7.0SLPM;电流 550-620A;总送粉量120-180g/min;喷枪保护气30-80L/min;侧吹10-40L/min;喷涂距离为160-185mm;喷嘴为6-12mm。点火后,需向罐体中填充氮气与微量氢气的混合气体;送粉的同时迅速打开背吹。喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低;进一步优选的,保持每10分钟降低1-1.5℃的速度。降温时需要每隔一段时间调节靶材转速。进一步优选的,每20分钟降低30r/min。除尘风口正对喷枪这一圆周区域,便于收集未沉积的粉体。

成型:将喷涂完成后的靶材进行机加工成需要的尺寸和精度,制得成品。

以下再通过具体的实施例对本发明的内容作进一步详细的说明。实施例中所用的原料如无特殊说明,均可从常规商业途径得到。

七铝酸十二钙陶瓷靶材制备实施例1

本例为304不锈钢上制备3mm厚度的七铝酸十二钙陶瓷靶材,制备方法具体如下:

1)制备七铝酸十二钙陶瓷颗粒:实施例1。

2)准备基管:选择规格:ID80×OD88×L1220mm的304无磁不锈钢管作为靶材基管,使用铸钢砂对基管表面进行喷砂处理,然后再使用铜镍丝或镍铝丝电弧打底。

3)等离子体喷涂:将打底处理后的靶材基管安装在传动设备上,通水后使其绕中心轴转动的同时在水平方向上来回运动,喷枪保持固定。点火后,需向罐体中填充氮气与微量氢气的混合气体;送粉的同时迅速打开背吹。喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低;进一步优选的,保持每10分钟降低1-1.5℃的速度。降温时需要每隔一段时间调节靶材转速。进一步优选的,每20分钟降低30r/min。除尘风口正对喷枪这一圆周区域,便于收集未沉积的粉体。具体参数如表1所示。

4)成型:将喷涂完成后的靶材进行机加工成需要的尺寸和精度,制得成品。

经检测(厚度测试用游标卡尺、密度测试用阿基米德排水法、电阻率测试用四探针测试仪、粉体利用率用重量法),厚度为3.00mm;相对密度为95%;电阻率为0.01-0.02Ω·cm;粉体利用率70%;无裂纹及坑点。

表1

七铝酸十二钙陶瓷靶材制备实施例2

本例为304不锈钢上制备3.0mm厚度的七铝酸十二钙陶瓷靶材,制备方法具体如下:

1)制备七铝酸十二钙陶瓷颗粒:实施例2。

2)准备基管:选择规格:ID80×OD88×L1500mm的304无磁不锈钢管作为靶材基管,使用铸钢砂对基管表面进行喷砂处理,然后再使用铜镍丝或镍铝丝电弧打底。

3)等离子体喷涂:将打底处理后的靶材基管安装在传动设备上,通水后使其绕中心轴转动的同时在水平方向上来回运动,喷枪保持固定。点火后,需向罐体中填充氮气和微量氢气的混合气体;送粉的同时迅速打开背吹。喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低;进一步优选的,保持每10分钟降低1-1.5℃的速度。降温时需要每隔一段时间调节靶材转速。进一步优选的,每20分钟降低30r/min。除尘风口正对喷枪这一圆周区域,便于收集未沉积的粉体。具体参数如表2所示。

4)成型:将喷涂完成后的靶材进行机加工成需要的尺寸和精度,制得成品。

经检测,厚度为3.10mm;相对密度位94.2%;电阻率为0.015-0.03Ω·cm;粉体利用率68%;无裂纹及坑点。

表2

七铝酸十二钙陶瓷靶材制备实施例3

本例为304不锈钢上制备3.0mm厚度的七铝酸十二钙陶瓷靶材,制备方法具体如下:

1)制备七铝酸十二钙陶瓷颗粒:实施例3。

2)准备基管:选择规格:ID125×OD133×L1620mm的304无磁不锈钢管作为靶材基管,使用铸钢砂对基管表面进行喷砂处理,然后再使用铜镍丝或镍铝丝电弧打底。

3)等离子体喷涂:

将打底处理后的靶材基管安装在传动设备上,通水后使其绕中心轴转动的同时在水平方向上来回运动,喷枪保持固定。点火后,需向罐体中填充氮气和微量氢气的混合气体;送粉的同时迅速打开背吹。喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低;进一步优选的,保持每10分钟降低1-1.5℃的速度。降温时需要每隔一段时间调节靶材转速。进一步优选的,每20分钟降低30r/min。除尘风口正对喷枪这一圆周区域,便于收集未沉积的粉体。具体参数如表3所示。

4)成型:将喷涂完成后的靶材进行机加工成需要的尺寸和精度,制得成品。

经检测,厚度为3.10mm;相对密度为93.6%;电阻率为0.02-0.04Ω·cm;粉体利用率66%;无裂纹及坑点。

表3

七铝酸十二钙陶瓷靶材制备实施例4

本例为304不锈钢上制备3mm厚度的七铝酸十二钙陶瓷靶材,制备方法具体如下:

1)制备七铝酸十二钙陶瓷颗粒:实施例4。

2)准备基管:选择规格:ID125×OD133×L1720mm的304无磁不锈钢管作为靶材基管,使用铸钢砂对基管表面进行喷砂处理,然后再使用铜镍丝或镍铝丝电弧打底。

3)等离子体喷涂:将打底处理后的靶材基管安装在传动设备上,通水后使其绕中心轴转动的同时在水平方向上来回运动,喷枪保持固定。点火后,需向罐体中填充氮气和微量氢气的混合气体;送粉的同时迅速打开背吹。喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低;进一步优选的,保持每10分钟降低1-1.5℃的速度。降温时需要每隔一段时间调节靶材转速。进一步优选的,每20分钟降低30r/min。除尘风口正对喷枪这一圆周区域,便于收集未沉积的粉体。具体参数如表4所示。

4)成型:将喷涂完成后的靶材进行机加工成需要的尺寸和精度,制得成品。

经检测,厚度为3.00mm;相对密度为92%;电阻率为0.03-0.045Ω·cm;粉体利用率64%;无裂纹及坑点。

表4

七铝酸十二钙陶瓷靶材制备对照例5

本例为304不锈钢上制备3.0mm厚度的七铝酸十二钙陶瓷靶材,制备方法具体如下:

1)制备七铝酸十二钙粉体原料:对照例1。

2)准备基管:选择规格:ID125×OD133×L1900mm的304无磁不锈钢管作为靶材基管,使用铸钢砂对基管表面进行喷砂处理,然后再使用铜镍丝或镍铝丝电弧打底。

3)等离子体喷涂:将打底处理后的靶材基管安装在传动设备上,通水后使其绕中心轴转动的同时在水平方向上来回运动,喷枪保持固定。点火后,需向罐体中填充氮气和微量氢气的混合气体;送粉的同时迅速打开背吹。喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低;进一步优选的,保持每10分钟降低1-1.5℃的速度。降温时需要每隔一段时间调节靶材转速。进一步优选的,每20分钟降低30r/min。除尘风口正对喷枪这一圆周区域,便于收集未沉积的粉体。具体参数如表5所示。

4)成型:将喷涂完成后的靶材进行机加工成需要的尺寸和精度,制得成品。

经检测,厚度为3.0mm;相对密度为90%;电阻率为40-55Ω·cm;粉体利用率38%;无裂纹及坑点。

表5

七铝酸十二钙陶瓷靶材制备对照例6

本例为304不锈钢上制备3.0mm厚度的七铝酸十二钙陶瓷靶材,制备方法具体如下:

1)制备七铝酸十二钙粉体原料:对照例2。

2)准备基管:选择规格:ID125×OD133×L2600mm的304无磁不锈钢管作为靶材基管,使用铸钢砂对基管表面进行喷砂处理,然后再使用铜镍丝或镍铝丝电弧打底。

3)等离子体喷涂:将打底处理后的靶材基管安装在传动设备上,通水后使其绕中心轴转动的同时在水平方向上来回运动,喷枪保持固定。点火后,需向罐体中填充氮气和微量氢气的混合气体;送粉的同时迅速打开背吹。喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低;进一步优选的,保持每10分钟降低1-1.5℃的速度。降温时需要每隔一段时间调节靶材转速。进一步优选的,每20分钟降低30r/min。除尘风口正对喷枪这一圆周区域,便于收集未沉积的粉体。具体参数如表6所示。

4)成型:将喷涂完成后的靶材进行机加工成需要的尺寸和精度,制得成品。

经检测,厚度为3.00mm;相对密度为86%;电阻率为80-90Ω·cm;粉体利用率31%;无裂纹及坑点。

表6

七铝酸十二钙陶瓷靶材制备对照例7

本例为304不锈钢上制备3.0mm厚度的七铝酸十二钙陶瓷靶材,制备方法具体如下:

1)制备七铝酸十二钙粉体原料:对照例3。

2)准备基管:选择规格:ID125×OD133×L2600mm的304无磁不锈钢管作为靶材基管,使用铸钢砂对基管表面进行喷砂处理,然后再使用铜镍丝或镍铝丝电弧打底。

3)等离子体喷涂:将打底处理后的靶材基管安装在传动设备上,通水后使其绕中心轴转动的同时在水平方向上来回运动,喷枪保持固定。点火后,需向罐体中填充氮气和微量氢气的混合气体;送粉的同时迅速打开背吹。喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低;进一步优选的,保持每10分钟降低1-1.5℃的速度。降温时需要每隔一段时间调节靶材转速。进一步优选的,每20分钟降低30r/min。除尘风口正对喷枪这一圆周区域,便于收集未沉积的粉体。具体参数如表7所示。

4)成型:将喷涂完成后的靶材进行机加工成需要的尺寸和精度,制得成品。

经检测,厚度为3.1mm;相对密度为88%;电阻率为105-120Ω·cm;粉体利用率35%;无裂纹及坑点。

表7

七铝酸十二钙陶瓷靶材制备对照例8

本例为304不锈钢上制备3.0mm厚度的七铝酸十二钙陶瓷靶材,制备方法具体如下:

1)制备七铝酸十二钙陶瓷颗粒:实施例4。

2)准备基管:选择规格:ID125×OD133×L1720mm的304无磁不锈钢管作为靶材基管,使用铸钢砂对基管表面进行喷砂处理,然后再使用铜镍丝或镍铝丝电弧打底。

3)等离子体喷涂:将打底处理后的靶材基管安装在传动设备上,通水后使其绕中心轴转动的同时在水平方向上来回运动,喷枪保持固定。点火后,需向罐体中填充氮气气体;送粉的同时迅速打开背吹。喷涂达到目标尺寸后,先停止送粉,同时关闭背吹;再熄火。机械系统保持移动和转动,热水箱温度缓慢降低;进一步优选的,保持每10分钟降低1-1.5℃的速度。降温时需要每隔一段时间调节靶材转速。进一步优选的,每20分钟降低30r/min。除尘风口正对喷枪这一圆周区域,便于收集未沉积的粉体。具体参数如表4所示。

4)成型:将喷涂完成后的靶材进行机加工成需要的尺寸和精度,制得成品。

经检测,厚度为3.0mm;相对密度为91.6%;电阻率约为1-4Ω·cm;粉体利用率62.5%;无裂纹及坑点。

表4

本发明采用的是七铝酸十二钙陶瓷颗粒进行等离子体喷涂获得七铝酸十二钙陶瓷靶材,有效提升了靶材的致密性高,组织结构均匀,产品的良率高,粉体利用率高,导电率高且易于大规模生产。

- 一种致密七铝酸十二钙陶瓷旋转靶材的制备方法

- 一种七铝酸十二钙上转换发光材料及其制备方法