一种铝液在线真空除气的装置及方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及材料冶金技术领域,具体涉及一种铝液在线真空除气的装置及方法。

背景技术

铝液中气体元素主要是氢元素,其含量一般大于0.35ml/100g,在铝液凝固过程中析出并形成气泡,一旦被凝固前沿捕捉就会在铸锭中形成针孔、气孔、疏松等铸造缺陷,导致铸锭报废或者后续的加工缺陷。据报道,铝液氢浓度超标直接或间接造成的铸件废品占废品总量的40%以上。随着铝合金产品的应用范围越来越广,对铝合金铸锭内部组织的致密性要求也越来越高,降低铝液中氢含量对提高铝合金铸锭质量有重要作用。为了降低铝液中氢含量,目前国内铝加工企业使用旋转喷吹惰性气体的除气装置,该类传统的旋转喷吹除气装置是在流槽铝液中放置石墨转子喷吹惰性气体,通过旋转的石墨转子打碎气泡,形成尺寸细小的气泡,增加惰性气体与铝液的接触面积和气泡上浮时间,由于惰性气泡的氢分压较低,铝液中的氢原子形成氢气分子进入惰性气泡内,气泡上浮去除从而达到除氢的目的。但是国内企业在生产高端铝合金仍需要在惰性气体内混入少量有毒气体氯气来保证较高的除气效率,存在极大的安全隐患和环境污染风险,且除气后铝液氢含量主要取决于除气前来料铝液氢浓度,铝液除气效率不稳定,因此在线除气前要对来料铝液进行预处理,增加工序成本和生产周期。

发明内容

本发明的目的是为了解决现有铝液除气技术存在的“除气效果不稳定”、“生产高端铝合金时喷吹有毒氯气”的问题,提供一种稳定的、高效的铝液在线真空除气装置和方法,其目的是降低铸造前铝液中氢含量,进而提高铝合金锭内部组织质量。

为解决上述问题,本发明采取如下技术方案:

一种铝液在线真空除气的装置,包括真空炉、双室槽和真空泵;真空炉底部设有两个凹陷部;两个所述凹陷部分别连接铝液流入真空炉的升液管和铝液流出真空炉的降液管;两个所述凹陷部沿着升液管和降液管的周侧设有透气砖,所述透气砖用于提供惰性气体;所述双室槽的两侧分别设置有铝液流槽入口和铝液流槽出口;所述双室槽中部设置有隔板,所述隔板将双室槽分隔成进液槽和出液槽;所述双室槽内升液管一侧铝液液面高度高于降液管一侧的铝液液面高度;所述真空炉架设在双室槽上,且能够沿竖直方向活动远离或靠近双室槽,所述升液管和所述降液管的下端分别伸入进液槽和出液槽内;所述真空泵设置在所述真空炉的顶部。

进一步的,所述真空炉包括上部炉体和下部炉体,所述上部炉体和下部炉体的连接处设置有密封圈。

进一步的,所述真空炉还设置燃气烧嘴。

进一步的,所述真空炉顶部还连接有排气管道,所述排气管道上设置有测氢仪。

进一步的,所述透气砖连通惰性气体供应系统。所述升液管周侧的透气砖喷吹的气体流量大于降液管周侧的透气砖喷吹的气体流量。

进一步的,所述真空炉外侧壁设有高度调节架,用以调节真空炉的高度。

进一步的,所述隔板由耐火材质制成。

本发明的另一目的还在于铝液在线真空除气装置的除气方法,其包括如下步骤:

S1:从铝液流槽入口向双室槽内注入铝液,下降真空炉,使得真空炉的升液管和降液管分别浸入双室槽的铝液中,打开真空泵抽真空,使得真空炉内空气压力低于真空炉外压,铝液在真空炉内外空气压力差的作用下进入真空炉中开始除气;

S2:铝液除气过程中,通过透气砖喷吹少量惰性气体,向围绕升液管和降液管的透气砖喷吹的气体,围绕升液管的透气砖喷吹的气体流量大于围绕降液管的透气砖喷吹的气体流量,以保持双室槽内升液管一侧铝液液面高度高于降液管一侧,保持液位稳定且双室槽中间隔板高度高于双室槽两侧液面,双室槽铝液流槽入口一侧的铝液通过升液管流入真空炉,铝液在真空炉内完成除气过程,流经真空炉内的铝液通过降液管流入双室槽另一侧,并经铝液流槽出口流出。

其中,铝液除气过程中,通过真空泵控制所述真空炉的气压为100~10000Pa。

其中,铝液除气过程中,所述透气砖底部至所述真空炉内铝液液面的高度为0.1~0.5m。

其中,通过燃气喷嘴加热铝液,保持从降液管一侧流出双室槽内的铝液温度为700~720℃。

本发明与现有技术相比较具有以下有益效果:

本发明利用铝液流经真空室内时铝液中溶解的氢原子析出形成氢气泡,氢气泡上浮去除,从而达到除气的目的。本发明通过将真空炉与双室槽分开设置,可以通过调整真空炉的相对高度和真空度来调整真空室内的铝液熔池深度,并通过向透气砖喷吹少量惰性气体控制铝液流量,保证整个除气过程稳定,且铝液除气效率高。本发明仅喷吹惰性气体的条件下铝液除气效率较高,除气后铝液氢浓度不受来料铝液氢浓度的影响,解决了现有除气方法和装置“除气效果不稳定”、“生产高端铝合金时喷吹有毒氯气”的问题。

附图说明

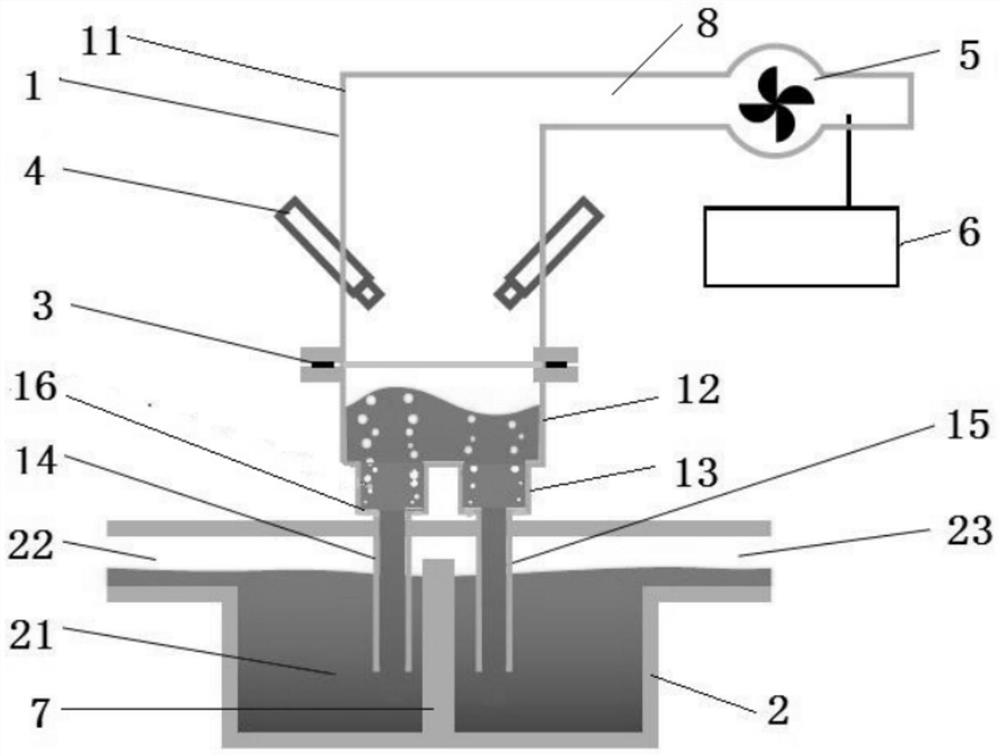

图1为本发明铝液在线真空除气装置的结构示意图;

图中,1-真空炉、11-上部炉体、12-下部炉体、13-凹陷部、14-升液管、15-降液管、16-透气砖、2-双室槽、21-铝液、22-铝液流槽入口、23-铝液流槽出口、3-密封圈、4-燃气烧嘴、5、真空泵、6-测氢仪、7-隔板、8-排气管道。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

实施例1

如图1所示,一种铝液在线真空除气的装置,包括真空炉1、双室槽2和真空泵5;真空炉1底部设有两个凹陷部13;两个凹陷部13分别连接铝液21流入真空炉1的升液管14和铝液21流出真空炉1的降液管15;两个所述凹陷部13沿着升液管14和降液管15的周侧设有透气砖16,所述透气砖16用于提供惰性气体;双室槽2的两侧分别设置有铝液流槽入口22和铝液流槽出口23;双室槽2中部设置有隔板7,隔板7将双室槽2分隔成进液槽和出液槽;所述双室槽2内升液管14一侧铝液21液面高度高于降液管15一侧的铝液21水平高度;真空炉1架设在双室槽2上,且能够沿竖直方向活动远离或靠近双室槽2,升液管14和所述降液管15的下端分别伸入进液槽和出液槽内;真空泵5设置在所述真空炉1的顶部。

作为优选的,本实施方式中,真空炉1包括上部炉体11和下部炉体12,所述上部炉体11和下部炉体12的连接处设置有密封圈3;真空炉1内侧壁一般为耐火材料,而真空炉1的下半部分一般容易受到铝液21的腐蚀,本发明将真空炉1拆分为上部炉体11和下部炉体12,有利于拆卸维护,中间设置密封圈3,可对真空炉1较好的密封,防止抽真空后空气进入真空炉1内。

作为优选的,本实施方式中,所述真空炉1内还设置燃气烧嘴4,更为具体的,燃气烧嘴4设置在真空炉1的上部炉体11。燃气烧嘴4作为铝液21的加热装置,以保证铝液21的温度。

作为优选的,本实施方式中,所述真空炉1顶部还连接有排气管道8,所述排气管道8上设置有测氢仪6。铝液21除气过程中可全程开启测氢仪6,可以实时监测氢气排出情况。

作为优选的,本实施方式中,铝液在线真空除气的装置还包括真空泵5,所述真空泵5设置在所述真空炉1的顶部。真空泵5可以对真空炉1进行抽真空,可以通过真空泵5调整真空炉1所需要的真空度,保证铝液21除气稳定且高效进行。

作为优选的,本实施方式中,透气砖16连通惰性气体供应系统,气体供应系统通过管道连接透气砖16底部,向透气砖16底部通入气体时,惰性气体一方面可以带走铝液21中的氢气,另一方面可以通过调控进液管和升液管14两边的惰性气体的气流差,调控铝液21的流速。具体的,通过向升液管14周侧的透气砖16喷吹的气体流量大于降液管15周侧的透气砖喷16吹的气体流量,促进铝液循环。

作为优选的,本实施方式中,隔板7由耐火材质制成。

作为优选的,本实施方式中,真空炉1外侧壁设有高度调节架,用以调节真空炉1的高度。本实施方式中,真空炉1与双室槽2是分开设计的,而通过高度调节架调节真空炉1的高度,即通过高度调节架调节真空炉1相对于双室槽2的高度,以调节真空炉1内的铝液21液面高度。所述高度调节架包括圆环形底座,所述圆环形底座上设有控制箱,所述圆环形底座的顶部沿圆周方向竖直设置若干电动伸缩杆,所述电动伸缩杆与所述真空炉1的固定连接。当然,其他实施方式中,能实现真空炉1高度调节的高度调节结构均可。

本发明之所以能在真空室和双室槽2分离的情况下实现铝液21从升液管14中进入真空炉1,再从降液管15中流出,并且能循环流动是因为对真空炉1内抽真空以及向透气砖16中通入惰性气体,抽真空后,在真空炉1内外压力差的作用下,铝液21从双室槽2进入真空炉1内,而双室槽2内升液管14一侧铝液21液面高度高于降液管15一侧的铝液21水平高度,其能形成虹吸效应,虹吸效应为提供铝液21循环动力,而向透气砖16底部中吹入惰性气体,惰性气体是通过管道连接到透气砖16底部,惰性气体从透气砖16底部中喷吹进入铝液21中,在浮力作用下向上浮出液面,除了带走氢气之外,还带动升液管14和降液管15中的铝液21向上浮,而通过设置围绕升液管14的透气砖16喷吹的气体流量大于围绕降液管15的透气砖16喷吹的气体流量,由于升液管14一侧的气流量更大,所以升液管14一侧带动铝液21流量更大,导致升液管14一侧真空炉1内的液面更高,形成液位势差,在液位势差的作用下,铝液21便于流动,因此铝液21得以在真空率循环,得以除气。

本发明通过调整真空炉1的相对高度和真空度来调整真空室内的铝液21熔池深度,并通过向透气砖16喷吹少量惰性气体调节铝液21流量,保持围绕升液管14的透气砖16喷吹的气体流量大于围绕降液管15的透气砖16喷吹的气体流量,以保证液位稳定且双室槽2中间隔板7高度高于双室槽2两侧液面,保持双室槽2内升液管14一侧铝液21液面高度高于降液管15一侧,使得整个除气过程稳定,且铝液21除气效率高。而同时,在保证围绕升液管14的透气砖16喷吹的气体流量大于围绕降液管15的透气砖16喷吹的气体流量的前提下,可以通过调节惰性气体的喷吹量调节铝液21整体的流量流速。

利用上述的铝液在线真空除气的装置进行除气,除气方法包括如下步骤:

S1:从铝液流槽入口22向双室槽2内注入铝液21,下降真空炉1,使得真空炉1的升液管14和降液管15分别浸入双室槽2的铝液21中,打开真空泵5抽真空,使得真空炉1内空气压力低于真空炉1外压,铝液21在真空炉1内外空气压力差的作用下进入真空炉1中开始除气;

S2:铝液21除气过程中,通过透气砖16喷吹少量惰性气体,向围绕升液管14和降液管15的透气砖16喷吹的气体,围绕升液管14的透气砖16喷吹的气体流量大于围绕降液管15的透气砖16喷吹的气体流量,以保持双室槽2内升液管14一侧铝液21液面高度高于降液管15一侧,保持液位稳定且双室槽2中间隔板7高度高于双室槽2两侧液面,双室槽2铝液流槽入口22一侧的铝液21通过升液管14流入真空炉1,铝液21在真空炉1内完成除气过程,流经真空炉1内的铝液21通过降液管15流入双室槽2另一侧,并经铝液流槽出口23流出。整个除气过程中,通过真空泵5控制所述真空炉1的气压为8000Pa。透气砖16底部至所述真空炉1内铝液21液面的高度为0.3m。通过燃气喷嘴加热铝液21,保持从降液管15一侧流出双室槽2内的铝液21温度为710℃。

实施例2

采用实施例1的铝液在线真空除气的装置进行除气,除气方法包括如下步骤:

S1:从铝液流槽入口22向双室槽2内注入铝液21,下降真空炉1,使得真空炉1的升液管14和降液管15分别浸入双室槽2的铝液21中,打开真空泵5抽真空,使得真空炉1内空气压力低于真空炉1外压,铝液21在真空炉1内外空气压力差的作用下进入真空炉1中开始除气;

S2:铝液21除气过程中,通过透气砖16喷吹少量惰性气体,向围绕升液管14和降液管15的透气砖16喷吹的气体,围绕升液管14的透气砖16喷吹的气体流量大于围绕降液管15的透气砖16喷吹的气体流量,以保持双室槽2内升液管14一侧铝液21液面高度高于降液管15一侧,保持液位稳定且双室槽2中间隔板7高度高于双室槽2两侧液面,双室槽2铝液流槽入口22一侧的铝液21通过升液管14流入真空炉1,铝液21在真空炉1内完成除气过程,流经真空炉1内的铝液21通过降液管15流入双室槽2另一侧,并经铝液流槽出口23流出。整个除气过程中,通过真空泵5控制所述真空炉1的气压为10000Pa。透气砖16底部至所述真空炉1内铝液21液面的高度为0.1m。通过燃气喷嘴加热铝液21,保持从降液管15一侧流出双室槽2内的铝液21温度为720℃。

实施例3

采用实施例1的铝液在线真空除气的装置进行除气,除气方法包括如下步骤:

S1:从铝液流槽入口22向双室槽2内注入铝液21,下降真空炉1,使得真空炉1的升液管14和降液管15分别浸入双室槽2的铝液21中,打开真空泵5抽真空,使得真空炉1内空气压力低于真空炉1外压,铝液21在真空炉1内外空气压力差的作用下进入真空炉1中开始除气;

S2:铝液21除气过程中,通过透气砖16喷吹少量惰性气体,向围绕升液管14和降液管15的透气砖16喷吹的气体,围绕升液管14的透气砖16喷吹的气体流量大于围绕降液管15的透气砖16喷吹的气体流量,以保持双室槽2内升液管14一侧铝液21液面高度高于降液管15一侧,保持液位稳定且双室槽2中间隔板7高度高于双室槽2两侧液面,双室槽2铝液流槽入口22一侧的铝液21通过升液管14流入真空炉1,铝液21在真空炉1内完成除气过程,流经真空炉1内的铝液21通过降液管15流入双室槽2另一侧,并经铝液流槽出口23流出。整个除气过程中,通过真空泵5控制所述真空炉1的气压为100Pa。透气砖16底部至所述真空炉1内铝液21液面的高度为0.5m。通过燃气喷嘴加热铝液21,保持从降液管15一侧流出双室槽2内的铝液21温度为700℃。

除气效果:

1、除气开时后,间隔1~2个小时测氢仪检测得到的铝液氢气浓度变化值如下表1:

表1

2、除气开始后,间隔1~2个小时检测来料铝液氢浓度(即铝液流槽入口处铝液氢浓度),结果如下表2:

表2

3、除气开始后,间隔1~2个小时检测除气后铝液氢浓度(即铝液流槽出口处铝液氢浓度),结果如下表3:

表3

由上表1和表3可知,本申请的铝液在线除气体方法,效率高,且稳定。由表2和表3可知,不论来料铝液氢浓度多少,经过本申请铝液在线除气方法除氢后,铝液氢浓度均在合格范围,本发明除氢效果好。

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

- 一种铝液在线真空除气的装置及方法

- 一种用于铝液在线除气的真空除气机