一种有机废水内置区块化厌氧反应器

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于水处理技术,更具体地说,涉及一种高浓度、大气量有机废水发酵的厌氧反应器装置。

背景技术

厌氧发酵是高浓有机废水常用的处理工艺,其通过厌氧微生物的作用将废水中的有机物转化为甲烷,甲烷可通过燃烧发电,并入国家电网中。因此,利用厌氧反应器处理生化性较好的高浓有机废水具有不可替代的优势,在解决环保问题的同时实现了高浓有机废水的资源化,实现了环境、经济、社会效益的共赢。

高浓有机废水的厌氧发酵去除有机物的过程中主要有水解、酸化、产酸、产甲烷四个阶段。通常情况下,厌氧的这四个阶段在一个反应塔完成,废水从底部进入反应器,上部出水,沼气通过三相分离器分离后进入净化装置。由于厌氧反应技术具有可资源化利用且运行成本低的优势,在世界各地、各行业广泛应用。目前,厌氧反应器主要有UASB、EGSB、IC三种反应器中,UASB反应器的运行负荷较小,不适合高浓度有机废水的处理,而IC反应器调试、运行参数较难管理,目前应用较少。因此,针对高浓度有机废水厌氧处理应用较多的是EGSB反应器或者在此基础上改良的厌氧反应器。但EGSB运行过程中也会存在如下问题:

(1)外循环的水力流速较大,将颗粒污泥冲散。在EGSB反应器中通过外循环水来平衡水质的波动,并将产甲烷阶段产生的碱度补给至水解酸化阶段,提高了反应器的运行负荷。同时,外循环水流较大,与进水水流流速叠加,对颗粒污泥的剪切较大,极易将颗粒污泥冲散,进而导致产甲烷的效率降低。

(2)水解酸化阶段的反应较差。在厌氧反应过程中,水解酸化阶段的主要作用是将废水中的大分子转化为小分子的挥发性脂肪酸物质。但是整个反应器中主要是颗粒污泥存在,颗粒污泥的优势是提高废水产甲烷的效率,其水解酸化的效率较低,这就导致了EGSB反应器中水解酸化阶段的运行效果较差,进而降低了整个反应器有机物的去除效率。

(3)污泥流动较大,不同反应阶段相应的优势菌很难形成。EGSB反应器中虽然设置了一定的挡板,但是其污泥流动仍然较大,其很难形成反应阶段相应的优势菌群,最终降低了整个反应器的反应效率。

(4)产生的沼气纯度较低。在厌氧反应的酸化阶段、产乙酸阶段会有少量的CO

(5)颗粒污泥的增殖速率慢。颗粒污泥是一种经济附加值较高的商品,其在市场上一般为3000~5000m3,且供不应求。但是颗粒污泥增殖较慢,常规的反应器由于回流水力较大,易将颗粒污泥冲击破碎,导致颗粒的产量较低。

基于此,中国专利CN205275303U公开了一种外置膜分离半完全混合式厌氧污泥床反应器,包括位于底部的颗粒污泥区、上部的絮状污泥区、顶部的集气区以及外置膜分离组件,所述颗粒污泥区的底部设有布水器,在布水器上方设有气体分散装置;所述絮状污泥区的侧壁上设有混合液出口,该混合液出口与外置膜分离组件连接;所述集气区的上方通过气体收集管连接有气液分离器,该气液分离器的上端连接有给气体分散装置提供气体的沼气收集单元,下端与布水器之间连接有下降回流管。其在高的颗粒污泥浓度、高的反应速率和高的容积负荷下,采用外置膜对混合液进行泥水分离,很好地解决了反应器内混合强度、处理效果与出水水质之间的矛盾。但上述反应器产甲烷效率低、颗粒污泥无法增殖且会发生破碎,甚至会存在因反应器内部压力增加,反应器不能正常运行的情形发生。

可见,强化EGSB反应器的反应效果十分必要。

发明内容

1.要解决的问题

针对上述EGSB厌氧反应器中的存在的颗粒污泥剪切破碎、难以增殖、水解效果差、污泥菌群优势性较差等问题,本发明提供一种高浓度、大气量有机废水内置区块化厌氧反应器,根据不同污泥的优势设置不同的污泥分区,能够有效解决颗粒污泥的破碎、保证优势菌群的贡献率,提高反应器的反应效率及效果。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

一种高浓度有机废水内置区块化厌氧反应器,适用于处理高浓度、大气量有机废水,包括反应器与循环管道,所述反应器的一端设置进水口、另一端设置排水口,反应器内由进水口至排水口方向依次设置有用于填充絮状污泥的絮状污泥区、用于容纳絮状污泥及颗粒污泥的过渡区以及用于填充颗粒污泥的颗粒污泥区;所述颗粒污泥区以及过渡区内部均设置有三相分离系统;

反应器出水通过循环管道回流至絮状污泥区或者絮状污泥区与过渡区;或者,

反应器出水通过设置有计量泵的循环管道回流至絮状污泥区或者絮状污泥区与过渡区。

进一步地,所述絮状污泥区设置有与循环管道相连通的布水器;或者,所述絮状污泥区与过渡区内均分别设置有与循环管道相连通的布水器。

进一步地,絮状污泥区与过渡区之间设置有多孔隔板一,过渡区与颗粒污泥区之间设置有多孔隔板二。

进一步地,所述多孔隔板一的孔径不大于多孔隔板二;优选地,所述多孔隔板一的孔径为0.3~1mm;多孔隔板二的孔径为1~4mm。

进一步地,所述多孔隔板一的通孔为斜型通孔,所述斜型通孔的孔壁呈粗糙状;所述多孔隔板二的通孔为斜型通孔,所述斜型通孔的孔壁呈粗糙状。

进一步地,所述絮状污泥区及颗粒污泥区均分别设置有用于减缓水流上升、阻挡部分污泥上升的污泥挡板。

进一步地,所述污泥挡板与反应器的侧壁为非接触设置;以进水口至排水口的方向为正方向,所述污泥挡板与反应器的侧壁之间具有一定夹角,所述夹角为50~70°。

进一步地,所述污泥挡板与反应器的侧壁非接触设置,二者之间留有一定空隙;具体的所述污泥挡板通过支架固定,污泥挡板边缘与反应器侧壁之间存在间隙,避免形成污泥死区。

进一步地,所述絮状污泥区设置的污泥挡板包括上絮状污泥挡板、下絮状污泥挡板,所述上絮状污泥挡板与下絮状污泥挡板两者相对交错设置。

进一步地,所述颗粒污泥区内设置有若干个颗粒污泥挡板,所述各个污泥挡板具有不同的设置高度,分散于整个颗粒污泥区。

进一步地,所述絮状污泥区、过渡区以及颗粒污泥区,均设置有排泥口;

所述絮状污泥区、过渡区以及颗粒污泥区,均设置有若干个处于不同高度的取样口;

进一步地,所述过渡区三相分离系统可升降;所述多孔隔板的高度可调节;多孔隔板上设置有脉冲控制的清洗装置,所述清洗装置为水力清洗、超声波清洗及机械清洗中的一种或几种。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)絮状污泥的优势在于水解酸化,其优势菌主要为丝状菌,其在反应过程中产生酸度;颗粒污泥的优势在于产甲烷效率高,其优势菌为球菌,在产甲烷过程中产生一定的碱度;

本发明提供的有机废水厌氧反应装置,根据由进水到出水的方向,依次设置有区块化的絮状污泥反应区及颗粒污泥反应区,能够充分的将不同阶段的优势菌集中控制在一定的区域内,保证不同阶段的优势菌群,利用不同污泥的优势,大幅度提高整个厌氧反应塔的反应效率和反应效果;

由絮状污泥反应区进水到颗粒污泥反应区出水的方向运行,在运行过程中可以通过絮状污泥反应区出水的酸度控制颗粒污泥反应区的碱度在一定范围(pH值7.0~7.5之间),同时,颗粒污泥反应区的出水部分回流至絮状污泥反应区又可以对絮状污泥反应区的酸度实现控制(pH值6.0~6.5之间)。

在絮状污泥反应区及颗粒污泥反应区之间设置有过渡反应区(pH值6.5~7.0之间),一方面能够避免絮状污泥反应区的酸性出水直接进入颗粒污泥反应器对其引起的冲击,影响颗粒污泥反应区的菌群稳定性及菌落结构,影响水处理效果,及颗粒污泥的增殖效果。

(2)本发明提供的有机废水厌氧反应装置,不仅能够避免颗粒污泥的破碎,并且能够实现颗粒污泥的增殖。在一般EGSB反应器中为了平衡反应器中的碱度平衡,抵抗水质波动,通常将反应器顶部的出水进行回流至底部,在大水量回流的过程中,由于回流水量相对较大,与进水口的流量叠加后会在瞬间产生较大流速,足以使颗粒污泥破碎;同时,一般EGSB反应器污泥流动性大,难以形成相应的稳定优势菌种,难以实现颗粒污泥的增殖。本发明提供的有机废水厌氧反应装置利用多孔筛板将反应器内部区块化,分成三个具有一定独立性的区域,能够将优势菌集中控制在较小的区域内;在此基础上,又在絮状污泥反应区及颗粒污泥反应区设置了污泥挡板,能够进一步降低污泥流动性、有助于污泥沉降,更能够充分发挥不同区域优势菌群的作用,不仅能够避免颗粒污泥的破碎,与此同时部分未被污泥挡板/多孔筛板挡住的絮状污泥会在颗粒污泥区会逐渐变为颗粒污泥,进一步实现颗粒污泥的增殖,提高了厌氧的经济效益(颗粒污泥可出售,且价格较高);

(3)本发明提供的有机废水厌氧反应装置,甲烷纯度大幅度提高,降低了废气预处理负荷和成本。在本发明专利的厌氧塔中设置了过渡区,过渡区主要是厌氧的酸化、产酸阶段,在此阶段会产生CO

(4)本发明提供的有机废水厌氧反应装置,应效率高,运行更加稳定。本发明专利的厌氧塔中设置了多孔筛板,设及污泥挡板挡板,降低了污泥的流动性,将优势菌集中控制在较小的区域内,挡板与反应器侧壁的连接方式采用支架连接,避免了污泥出现死角,极大提高厌氧的反应效率。同时,筛板上设置了水力清洗、超声清洗、机械清洗等方式,并通过脉冲控制,预防和较少筛板堵塞的问题,运行更加稳定。

附图说明

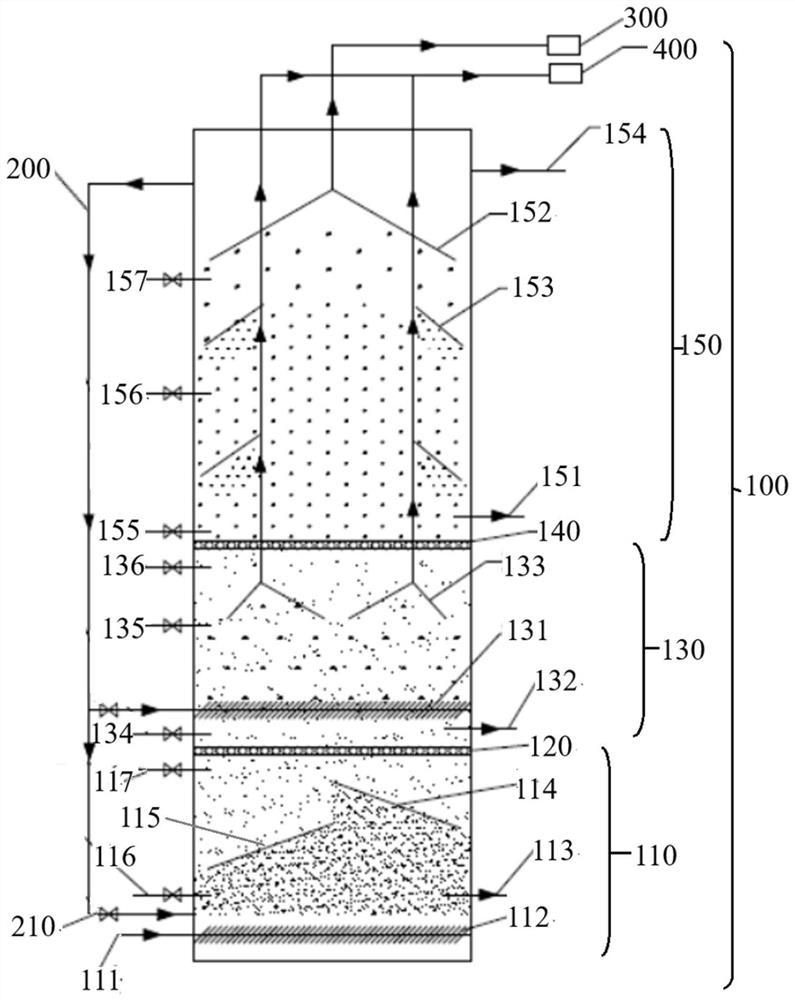

图1为本发明装置的结构示意图;

图2为本发明装置中通孔为斜型通孔的多孔隔板一的结构示意图;

图3为本发明装置的絮状污泥挡板与反应器的侧壁之间具有的夹角a的位置示意图;

图中:100、反应器;110、絮状污泥区;111、进水口;112、底部布水器;113、絮状污泥排泥口;114、上絮状污泥挡板;115、下絮状污泥挡板;116、下取样口一;117、上取样口一;120、多孔隔板一;130、过渡区;131、过渡区布水器;132、过渡区排泥口;133、过渡区三相分离器;134、下取样口二;135、中取样口一;136、上取样口二;140、多孔隔板二;150、颗粒污泥区;151、颗粒污泥排泥口;152、颗粒污泥区三相分离器;153、颗粒污泥挡板;154、排水口;155、下取样口三;156、中取样口二;157、上取样口三157、循环管道;210、阀门;300、甲烷收集装置;400、混合废气收集装置;

500、斜型通孔;510、斜型通孔的孔口一;520、斜型通孔的孔口二。

具体实施方式

需要说明的是,当元件被称为“固定”于另一个元件,它可以直接在另一个元件上或者也可以两元件直接为一体;当一个元件被称为“连接”另一个元件,它可以是直接连接到另一个元件或者可能两元件直接为一体。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

如本文所使用,“约”用于提供与给定术语、度量或值相关联的灵活性和不精确性。本领域技术人员可以容易地确定具体变量的灵活性程度。

如本文所使用,“相邻”是指两个结构或元件接近。具体地说,被标识为“相邻”的元件可以邻接或连接。此类元件也可以彼此靠近或接近而不必彼此接触。在一些情况下,接近的精确程度可取决于特定的上下文。

实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。长度、量和其他数值数据可以在本文中以范围格式呈现。应当理解,这样的范围格式仅是为了方便和简洁而使用,并且应当灵活地解释为不仅包括明确叙述为范围极限的数值,而且还包括涵盖在所述范围内的所有单独的数值或子范围,就如同每个数值和子范围都被明确叙述一样。例如,约1至约4.5的数值范围应当被解释为不仅包括明确叙述的1至约4.5的极限值,而且还包括单独的数字(诸如2、3、4)和子范围(诸如1至3、2至4等)。相同的原理适用于仅叙述一个数值的范围,诸如“小于约4.5”,应当将其解释为包括所有上述的值和范围。此外,无论所描述的范围或特征的广度如何,都应当适用这种解释。

本发明中提供的高浓度有机废水内置区块化厌氧反应器包括反应器100与循环管道200,所述反应器100的一端设置有进水口111、另一端设置出水口154;由进水口111至出水口154 方向,反应器100内依次设置有用于填充絮状污泥的絮状污泥区110、用于容纳絮状污泥及颗粒污泥的过渡区130以及用于填充颗粒污泥的颗粒污泥区150;颗粒污泥渡区150内部设置有颗粒污泥区三相分离器152,过渡区130内部设置有过渡区三相分离器133;反应器100 顶部出水通过循环管道200回流至过渡区130和(或)絮状污泥区110,具体地,反应器100 顶部出水可以通过循环管道200回流至絮状污泥区110,并通过其内设置的的底部布水器112 布水;反应器100顶部出水通过循环管道200回流至过渡区130,并通过其内的过渡区布水器131布水。循环管道200上设置有可以用于控制水体回流量的计量泵以及阀门210。

絮状污泥区110与过渡区130之间设置有多孔隔板一120,过渡区130与颗粒污泥区150 之间设置有多孔隔板二140,多孔隔板一120的孔径不大于多孔隔板二140;具体的,多孔隔板一120的孔径优选为0.3~1mm;多孔隔板二140的孔径为1~4mm;此外,多孔隔板一120、多孔隔板二140均上设置有脉冲控制的清洗装置,所述清洗装置可以按照实际情况进行选择,比如为水力清洗、超声波清洗及机械清洗中的一种或几种,只要能够达到清洗的目的即可。

如图2所示,多孔隔板一120的通孔为斜型通孔500,所述斜型通孔500的斜型通孔的孔口一510与斜型通孔的孔口二520二者在多孔隔板的厚度方向上(图中的箭头方向)的投影为非重叠状态,所述斜型通孔500的孔壁呈粗糙状态;多孔隔板二140的通孔同样为斜型通孔500,所述斜型通孔500的斜型通孔的孔口一510与斜型通孔的孔口二520二者在多孔隔板的厚度方向上(图中的箭头方向)的投影为非重叠状态,所述斜型通孔500的孔壁呈粗糙状态。

絮状污泥区110内部设置有污泥挡板,包括上絮状污泥挡板114、下絮状污泥挡板115,上絮状污泥挡板114与下絮状污泥挡板115两者相对设置并延伸,上絮状污泥挡板114与下絮状污泥挡板115末端相离,并呈现上下交错的状态。污泥挡板与反应器的侧壁为非接触设置,二者之间留有一定空隙,具体的所述污泥挡板通过支架固定,与反应器侧壁之间存在间隙,避免形成污泥死区。如图3所示,以进水口至排水口的方向为正方向,所述絮状污泥挡板与反应器的侧壁之间具有一定夹角a,该夹角a为锐角(50~70°),其中絮状污泥挡板长度为反应器内径的1/5~1/2。

颗粒污泥区150内也设置有若干个颗粒污泥挡板153,所述各个颗粒污泥挡板153具有不同的设置高度,分散于整个颗粒污泥区。污泥挡板与反应器的侧壁为非接触设置,二者之间留有一定空隙,具体的所述污泥挡板通过支架固定,与反应器侧壁之间存在间隙,避免形成污泥死区。以进水口至排水口的方向为正方向,所述颗粒污泥挡板与反应器的侧壁之间具有一定夹角b,该夹角b为锐角(50~70°)。

絮状污泥区110下部、过渡区130下部、颗粒污泥区150下部均分别设置有絮状污泥排泥口113、过渡区排泥口132、颗粒污泥排泥口151。且,所述絮状污泥区110、过渡区130 以及颗粒污泥区150的侧壁的上、中、下部也分别设置有若干个取样口,上部的取样口用于检测相应区域的出水水质,下部的取样口用于检测相应区域的进水水质,中部的取样口用于监测相应区域的水质以便进行pH等的调节,具体的,所述絮状污泥区110侧壁的下、上部分别设置有下取样口一116、上取样口一117,所述过渡区130侧壁的下、中、上部分别设置有下取样口二134、中取样口一135、上取样口二136,所述颗粒污泥区150侧壁的下、中、上部分别设置有下取样口三155、中取样口二156、上取样口三157以检测不同高度的水质处理情况。

利用上述装置进行水处理的运行原理及方式如下:

首先,废水由进水口111进入底部的接种有絮状污泥的絮状污泥区110,废水在絮状污泥的作用下进行水解、酸化过程,通过出水中的预酸化度及外循环水量,控制废水在絮状污泥区110的停留时间及絮状污泥区的pH值(通过下取样口一116、上取样口一117,取样检测),同时根据絮状污泥区110的污泥浓度,通过絮状污泥排泥口113控制排泥频率;

经过水解酸化阶段的水继续上升经过上絮状污泥挡板114、下絮状污泥挡板115以及多孔隔板一120至接种有颗粒污泥的过渡区130处理;絮状污泥区的部分污泥也随着水的上升进入到过渡区130,在过渡区130内形成絮状污泥及颗粒污泥混合的状态,在两种污泥的作用下,将废水中的有机物进一步转化为小分子酸,通过出水中的VFA浓度及外循环水量,控制废水在过渡区130的停留时间及过渡区130的pH值(通过下取样口二134、中取样口一 135、上取样口二136,取样检测),同时根据过渡区130的污泥浓度,通过过渡区排泥口132 控制排泥频率,期间产生的气体通过过渡区三相分离器133进入混合废气收集装置400;

经过产酸阶段的水继续上升经过多孔隔板二140至接种有颗粒污泥颗粒污泥区150处理,水体上升的过程中颗粒污泥挡板153会对部分污泥有一定的阻挡作用;在颗粒污泥的作用下将小分子酸转化为甲烷,甲烷气体通过颗粒污泥区三相分离器152进入甲烷收集装置300收集后进行燃烧发电,部分出水通过循环管道200回流至过渡区130或者絮状污泥区110;过渡区130的部分絮状污泥会随着废水的上升进入到颗粒污泥区150,在颗粒污泥区150会迅速转化为颗粒污泥,根据颗粒污泥区150的污泥去除负荷(一般污泥去除负荷控制在 0.3kgCOD/kgVSS.d),通过颗粒污泥排泥口151控制排泥频率,期间若需进行水质检测可以通过下取样口三155、中取样口二156、上取样口三157,取样检测)。

实施例1

如图1所示,本实施例中利用上述的高浓度有机废水内置区块化厌氧反应器对发酵类制药行业的废水进行处理,处理水量为100m

本实施例中的反应器100内部设置絮状污泥区110、过渡区130以及颗粒污泥区150,絮状污泥区110底部均设置底部布水器112,过渡区130底部均设置过渡区过渡区布水器131。颗粒污泥区150上部出水通过循环管道200可以选则回流至絮状污泥区110和/或过渡区130;过渡区130设置2个可升降的过渡区三相分离器133,过渡区三相分离器133收集的气体连接混合废气收集装置400;颗粒污泥区150设置有3个颗粒污泥区三相分离器152,颗粒污泥区三相分离器152收集的气体连接甲烷收集装置300;同时,混合废气收集装置400的废气通过脱硫脱氮处理后与甲烷收集装置300的气体混合后可用于燃烧发电。

因此反应器100的有效容积为的100m

如图2所示,多孔隔板一120涂布疏水性涂料,其通孔为斜型通孔500,多孔隔板一120 上分布有孔径0.3mm的通孔;多孔隔板二140的通孔为斜型通孔500,多孔隔板二140上分布有孔径2mm的通孔;

絮状污泥区110内部通过支架固定有上絮状污泥挡板114、下絮状污泥挡板115,上絮状污泥挡板114与下絮状污泥挡板115两者相对设置并延伸,上絮状污泥挡板114与下絮状污泥挡板115末端相离,并呈现上下交错的状态;以进水口至排水口的方向为正方向,上絮状污泥挡板114、下絮状污泥挡板115与反应器100的侧壁之间的夹角均为70°;

颗粒污泥区150内部通过支架固定有4个颗粒污泥挡板153,4个污泥挡板分散于整个颗粒污泥区150内,4个均为斜向设置与反应器100侧壁的夹角均为50°。

在运行过程中,不同取样口的检测数据如表1所示。

表1本实施例中水体处理前、后中水体的水质

由表中数据可以看出,经过高浓度有机废水内置区块化厌氧反应器处理后,废水中有机物的浓度由12000mg/L降低至356mg/L,去除率达到了97%。

在絮状污泥区110,优势菌为丝状菌,主要是用于水解酸化阶段,将废水中大分子有机物转化为小分子酸类物质,絮状污泥区出水COD浓度为10420mg/L,该阶段对有机物的去除率有限,但是废水中VFA浓度增加,出水中的预酸化度达到了25%;

在过渡区130,该区域是絮状污泥与颗粒污泥的混合,主要是将絮状污泥区产生的小分子酸转化为乙酸、碳酸、H2以及新的细胞物质,由于产生了一部分氢气和CO2气体,有机物有一定量的去除,过渡区出水中COD浓度降低至了8726mg/L,去除率达到了27.3%;

在颗粒污泥区150,优势菌为球状菌,该区域主要是将乙酸等物质转化为甲烷,有机物在此阶段大部分去除。颗粒污泥区出水中COD浓度降低至了356mg/L,去除率达到了97%。

由此,该高浓度有机废水内置区块化厌氧反应器充分发挥了不同阶段不同污泥的优势,大幅度提高了厌氧反应塔的反应效率,而且通过过渡区和颗粒污泥区三相分离系统的设置,颗粒污泥区收集的甲烷气体纯度达到了90%(常规厌氧塔甲烷纯度为70~75%之间),显著降低了收集甲烷中的硫化氢、二氧化碳、氢气的含量。此外,由于外循环水的作用,部分絮状污泥不能被拦截,未被拦截的絮状污泥进入颗粒污泥区,在优势菌的作用下快速转变为颗粒污泥,提高了颗粒污泥的产量。根据现场运行情况估算,颗粒污泥总产率系数达到了 2kgMLSS/kg△COD,显著高于现有的0.6~1.0kgMLSS/kg△COD的水平,增加了反应器100 的经济效益。

实施例2

本实施例中,反应器100主要处理食品加工行业产生的高糖废水,初始COD浓度为20000mg/L,处理水量为50m

本实施例中的高浓度有机废水内置区块化厌氧反应器结构基本同实施例1,区别之处仅在于,反应器100的有效容积为的75m

如图2所示,多孔隔板一120涂布疏水性涂料,其通孔为斜型通孔500,多孔隔板一120 上分布有孔径1mm的通孔;多孔隔板二140的通孔为斜型通孔500,多孔隔板二140上分布有孔径3mm的通孔;

絮状污泥区110内部通过支架固定有上絮状污泥挡板114、下絮状污泥挡板115,上絮状污泥挡板114与下絮状污泥挡板115两者相对设置并延伸,上絮状污泥挡板114与下絮状污泥挡板115末端相离,并呈现上下交错的状态;以进水口至排水口的方向为正方向,上絮状污泥挡板114、下絮状污泥挡板115与反应器100的侧壁之间的夹角均为65°;

颗粒污泥渡区150内部通过支架固定有4个颗粒污泥挡板153,4个污泥挡板分散于整个颗粒污泥渡区150内,4个均为斜向设置与反应器100侧壁的夹角均为60°。

在运行过程中,不同取样口的检测数据如表2所示。

表2本实施例中水体处理前、后中水体的水质

由表中数据可以看出,经过塔高浓度有机废水内置区块化厌氧反应器处理后,废水中有机物的浓度由20000mg/L降低至240mg/L,去除率达到了99%。

在絮状污泥区110,优势菌为丝状菌,主要是用于水解酸化阶段,将废水中大分子有机物转化为小分子酸类物质,絮状污泥区出水COD浓度为17652mg/L,该阶段对有机物的去除率有限,但是废水中VFA浓度增加,出水中的预酸化度达到了30%;

在过渡区130,该区域是絮状污泥与颗粒污泥的混合,主要是将絮状污泥区产生的小分子酸转化为乙酸、碳酸、H2以及新的细胞物质,由于产生了一部分氢气和CO2气体,有机物有一定量的去除,过渡区出水中COD浓度降低至了14674mg/L,去除率达到了26.6%;

在颗粒污泥区150,优势菌为球状菌,该区域主要是将乙酸等物质转化为甲烷,有机物在此阶段大部分去除。颗粒污泥区出水中COD浓度降低至了240mg/L,去除率达到了98.8%。

本发明中的区块化厌氧反应器针对高浓度、大产气量的废水具有明显优势。

实施例3

本实施例中,反应器100主要处理生物发酵行业废水,处理水量为600m

本实施例中的高浓度有机废水内置区块化厌氧反应器结构基本同实施例1,区别之处仅在于,反应器100的有效容积为的500m

如图2所示,多孔隔板一120涂布疏水性涂料,其通孔为斜型通孔500,多孔隔板一120 上分布有孔径0.5mm的通孔;多孔隔板二140的通孔为斜型通孔500,多孔隔板二140上分布有孔径4mm的通孔;

絮状污泥区110内部通过支架固定有上絮状污泥挡板114、下絮状污泥挡板115,上絮状污泥挡板114与下絮状污泥挡板115两者相对设置并延伸,上絮状污泥挡板114与下絮状污泥挡板115末端相离,并呈现上下交错的状态;以进水口至排水口的方向为正方向,上絮状污泥挡板114、下絮状污泥挡板115与反应器100的侧壁之间的夹角均为50°;

颗粒污泥渡区150内部通过支架固定有10个颗粒污泥挡板153,10个污泥挡板分散于整个颗粒污泥渡区150内,4个均为斜向设置与反应器100侧壁的夹角均为70°。

在运行过程中,不同取样口的检测数据如表3所示。

表3本实施例中水体处理前、后中水体的水质

由表中数据可以看出,经过塔高浓度有机废水内置区块化厌氧反应器处理后,废水中有机物的浓度由8050mg/L降低至205mg/L,去除率达到了97.5%。

在絮状污泥区110,优势菌为丝状菌,主要是用于水解酸化阶段,将废水中大分子有机物转化为小分子酸类物质,絮状污泥区出水COD浓度为7561mg/L,该阶段对有机物的去除率有限,但是废水中VFA浓度增加,出水中的预酸化度达到了35%;

在过渡区130,该区域是絮状污泥与颗粒污泥的混合,主要是将絮状污泥区产生的小分子酸转化为乙酸、碳酸、H2以及新的细胞物质,由于产生了一部分氢气和CO2气体,有机物有一定量的去除,过渡区出水中COD浓度降低至了6027mg/L,去除率达到了25.1%;

在颗粒污泥区150,优势菌为球状菌,该区域主要是将乙酸等物质转化为甲烷,有机物在此阶段大部分去除。颗粒污泥区出水中COD浓度降低至了205mg/L,去除率达到了97.5%。

由此可以看出,本发明中的区块化厌氧反应器对生物发酵行业废水的有机物降解效果较好,将大部分有机物转化为甲烷,通过燃烧发电进行资源化利用。

对比例1

本对比例,基本同实施例1,区别之处仅在于本对比例中的高浓度有机废水内置区块化厌氧反应器,反应器的内部由进水口111至出水口154方向,反应器100内依次设置有用于填充颗粒污泥的颗粒污泥区150、用于容纳絮状污泥及颗粒污泥的过渡区130以及用于填充絮状污泥的絮状污泥区110其余同实施例1。

本对比中水体处理前水质同实施例1,利用本对比例中高浓度有机废水内置区块化厌氧反应器进行水处理后的水质如表4所示。

表4本实施例中水体处理前、后中水体的水质

由表4中的数据可以看出,在反应器底部设置接种颗粒污泥的颗粒污泥区,在反应器底部设置接种絮状污泥的絮状污泥区,反应器的处理效果大幅度降低。

在颗粒污泥区,废水中COD由12000mg/L降低至11026mg/L,去除率为8.1%。同时废水的预酸化度较低,仅为18%,尚未将大分子有机物水解酸化为小分子有机酸,且在反应器底部由于水力的剪切作用,颗粒污泥出现了大体积破碎现象;

在过渡区,废水中COD由10772mg/L降低至9533mg/L,去除率提升了7.0%,这可能是由于外循环水量的稀释作用,过渡区三相分离器收集的气体相对减少;

在絮状污泥区,废水中COD由8997mg/L降低至4560mg/L,最终出水的总去除率为62%,相较于本发明专利的反应器,COD去除率下降了35%。同时,反应器顶部三相分离器的分离效果较差,可能是由于絮状污泥的颗粒较小以及丝状菌的粘结作用,导致三相分离器分离效果差。

该反应器未利用不同污泥在不同阶段的作用优势,设置顺序相反,厌氧反应器的处理效果显著下降。

对比例2

本对比例,基本同实施例1,区别之处仅在于本对比例中的高浓度有机废水内置区块化厌氧反应器,反应器的内部由进水口111至出水口154方向,反应器内依次设置有用于填充絮状污泥的絮状污泥区110以及填充颗粒污泥的颗粒污泥区150,没有用于容纳絮状污泥及颗粒污泥的过渡区130,其余同实施例1。

本对比中水体处理前水质同实施例1,利用本对比例中高浓度有机废水内置区块化厌氧反应器进行水处理后的水质如表5所示。

表5本实施例中水体处理前、后中水体的水质

由表5的数据可以看出,在不设置过渡区的情况下,反应器絮状污泥区与颗粒污泥区没有过渡区域,导致较多絮状污泥进入颗粒污泥区,进而导致颗粒污泥区产pH值偏低,处理效率变差,同时产生的甲烷纯度较低,杂质气体对废气收集装置产生了一定的腐蚀作用。

反应器最终出水COD浓度由12000mg/L降低至2462mg/L,去除率达到了79.5%。相较于本发明专利中的反应器,COD的去除率下降了17.6%。

对比例3

本对比例,基本同实施例1,区别之处仅在于本对比例中的高浓度有机废水厌氧反应器,反应器的内部不进行区域划分,反应一段时间后会自动在反应器下部形成颗粒污泥区、上部形成絮状污泥区同时接种污泥也不进行划分,即普通的外循环厌氧反应器,其余同实施例1。

本对比中水体处理前水质同实施例1,利用本对比例中高浓度有机废水内置区块化厌氧反应器进行水处理后的水质如表6所示。

表6本实施例中水体处理前、后中水体的水质

由表6中的数据可以看出,废水在停留时间为24h后,COD浓度由12000mg/L降低至3986mg/L,去除率仅为66.8%。

另外,反应过程中,颗粒污泥逐渐聚集到反应器下部、絮状污泥仍主要分布在反应器上部。颗粒污泥总产率系数基本同现有的,为0.6~1.0kgMLSS/kg△COD的水平。

综上,在反应器内部合理分区,并在不同区块内接种不同种类的污泥,结合厌氧发酵的不同阶段,充分发挥不同污泥优势菌的优势,可大幅度提高厌氧反应器的处理效率和效果。本发明专利相对于现有技术来说,具有突出的实质性特点和显著的进步。

- 一种有机废水内置区块化厌氧反应器

- 一种有机废水区块化厌氧处理方法