差速器自动打标线

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于汽车零件加工制造领域,尤其涉及差速器自动打标线的自动化装置。

背景技术

现有汽车零部件的打标采用人工上料、定位、下料的方法,除打标设备外,无其他任何设备。

具有以下缺点:1)劳动强度大:按照每只工件约3kg,每天每人加工300只产品,约900kg的重量,需要反复搬运;2)出错率高:由于人的精力难以保持持续集中,会出现漏打标的情况,当漏打标的产品流到汽车整车制造厂时,会造成较严重的质量事故;3)效率低:由于是纯人工搬运、定位,效率不高;4)易造成工件表面损伤:长时间、持续工作,会出现操作者随意扔丢工件行为,从而造成工件表面划伤等损伤现象。

发明内容

本发明的目的是提供差速器自动打标线的自动化装置,提高汽车零部件的检漏打标读码效率和质量,并降低人工强度,通过以下技术方案来实现:包括:传送滚轴,水平设置在设备进料口到出料口之间,用于移送待打标产品以及打标后的产品;从进料口到出料口的行程中还依次设置有上顶杆移动组件、下顶升旋转组件和打标头组件,所述上顶杆移动组件位于传送滚轴的上方,将待打标产品夹取并移动至下顶升旋转组件,并将打标后产品移至传送滚轴上;所述下顶升旋转组件位于打标头组件的下方,用于升降产品和旋转产品;打标头组件位于传送滚轴的上方,用于对产品打标。

优选的,还包括分料机构,所述分料机构设置于传送滚轴的下方,位于上顶杆移动组件靠近进料口的一侧,用于阻挡后一个进入到上顶杆移动组件位置处的产品。

优选的,还包括挡料机构,所述挡料机构位于上顶杆移动组件远离进料口的一侧,用于阻挡进入到上顶杆移动组件位置处的产品移动。

优选的,还设置有检测开关,所述检测开关设置在上顶杆移动组件的侧面,用于检测是否有产品进入到上顶杆移动组件位置处,所述检测开关通过控制系统实现与分料机构、挡料机构以及上顶杆移动组件之间的联动。

优选的,所述上顶杆移动组件包括X轴平移模组和Z轴移动模组, X轴平移模组的移动轨道与传送滚轴运行轨道平行,设置在设备的顶部且等于出料口到进料口之间的距离;Z轴移动模组的顶部安装于X 轴平移模组上,Z轴移动模组的底部为夹爪。

优选的,还设置有检测开关Ⅱ,所述检测开关Ⅱ设置在打标位置侧面,用于检测产品的打标点是否在打标头组件侧,所述检测开关Ⅱ通过控制系统实现与打标头组件、下顶升旋转组件的联动。

优选的,所述下顶升旋转组件包括升降气缸、旋转电缸和工作台,所述工作台活动安装于支架上,且工作台通过皮带与旋转电缸联动,实现旋转;所述旋转电缸安装在支架上,所述支架安装于升降气缸上,实现支架、旋转电缸、工作台的整体升降。

优选的,还设置有检测开关Ⅲ,所述检测开关Ⅲ设置在打标头组件靠近设备出料口的一侧,用于感应是否有产品,所述检测开关Ⅲ通过控制系统与上顶杆移动组件联动。

本发明的有益效果:利用上顶杆移动组件实现产品从传送滚轴移送至下顶升旋转组件,利用下顶升旋转组件上移至打标头组件达标范围内,并通过旋转产品实现打标点的找准,并利用上顶杆移动组件将下顶升旋转组件上的产品移送至传送滚轴上进行输出,结构简单、可靠,把气动打标集成到零件输送线,避免了中间拿出来到气动打标机上打标,因此也大大提高了效率,且由于零件打标位置是通过机器自动找的,因此提高零件打标的可靠性。

附图说明

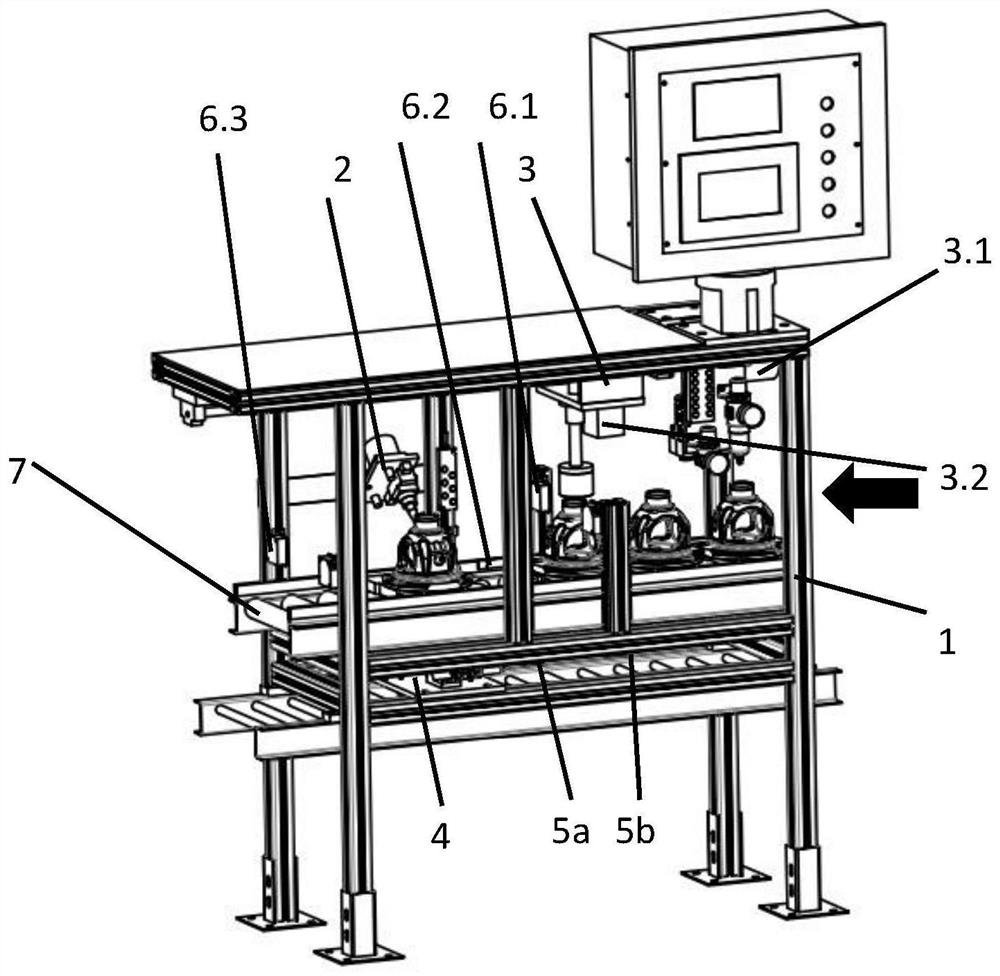

图1为本专利申请的结构示意图;

图2为图1中关于分料机构的结构示意图;

图3为关于挡料机构结构示意图;

图4为打标头组件的结构示意图;

图5为下顶升旋转组件的结构示意图;

图中,1、设备;2、打标头组件;3、上顶杆移动组件;

4、下顶升旋转组件,4.1、升降气缸,4.2、旋转电缸,4.3、工作台, 4.4、支架,4.5、皮带;

5a、挡料机构;5b、分料机构;

6.1、检测开关;6.2、检测开关Ⅱ;6.3、检测开关Ⅲ;7、传送滚轴。

具体实施方式

以下结合附图对本发明作进一步详细说明。

图1所示,包括:传送滚轴7,所述传送滚轴7水平设置在设备进料口到出料口之间,用于移送待打标产品以及打标后的产品;从进料口到出料口的行程中还依次设置有上顶杆移动组件3、下顶升旋转组件4和打标头组件2,所述上顶杆移动组件3位于传送滚轴的上方,将待打标产品夹取并移动至下顶升旋转组件4,并将打标后产品移至传送滚轴7上;所述下顶升旋转组件4位于打标头组件2的下方,用于升降产品和旋转产品;打标头组件2位于传送滚轴7的上方,用于对产品打标。

优选的,还包括图2所示的分料机构5b,所述分料机构5b设置于传送滚轴7的下方,位于上顶杆移动组件3靠近进料口的一侧,用于阻挡后一个进入到上顶杆移动组件3位置处的产品。

所述分料机构5b包括:升降气缸和与升降气缸联动的分料板,升降气缸安装于传送滚轴下方,升降气缸推送分料板从传送滚轴的滚轴间隙中上下移动,能够挡住产品迁移。

所述分料机构5b不限于设置在传送滚轴7的下方,还可设置在传送滚轴7的侧上方,若设置于传送滚轴7的侧上方的情况下,分料板则是水平移动。

优选的,还包括图3所示的挡料机构5a,所述挡料机构5a位于上顶杆移动组件3远离进料口的一侧,用于阻挡进入到上顶杆移动组件3位置处的产品移动。

所述挡料机构5a参考分料机构5b的结构和位置分布,同样的也不限于只设置于传送滚轴7的下方。

优选的,还设置有检测开关6.1,所述检测开关6.1设置在上顶杆移动组件3的侧面,图1所示采用的是光电开关,当接收端和发射端之间有阻挡物时,接收端接收不到发射端的信号,采用检测开关 6.1的作用是检测是否有产品进入到上顶杆移动组件3设置的等待位置处,所述检测开关6.1通过控制系统实现与分料机构5b、挡料机构5a以及上顶杆移动组件3之间的联动,即当检测到有产品的存在时,控制系统会驱动挡料机构5a挡住该产品,同时驱动分料机构5b 阻挡下一个产品前移,并驱动上顶杆移动组件3下移动作来夹取产品,并驱动挡料机构5a下降,并驱动上顶杆移动组件3平移至打标位置。

优选的,所述上顶杆移动组件3包括X轴平移模组、Y轴平移模组和Z轴移动模组,X轴平移模组采用电机3.1作为驱动动力端,X 轴平移模组的移动轨道与传送滚轴7运行轨道平行,设置在设备的顶部且等于出料口到进料口之间的距离;Z轴移动模组的顶部安装于X轴平移模组上,采用气缸作为动力输出端,Z轴移动模组的底部为夹爪。

优选的,所述上顶杆移动组件3还可以采用独立的机械手,将机械手设置在设备侧面,完成产品的移送。

优选的,还设置有检测开关Ⅱ6.2,所述检测开关Ⅱ6.2采用的对射开关,由于产品两边是有通孔的,产品旋转通过检测开关Ⅱ6.2 的通断来判断,所述检测开关Ⅱ6.2设置在打标位置侧面,用于检测产品的打标点是否在打标头组件侧,所述检测开关Ⅱ6.2通过控制系统实现与打标头组件2、下顶升旋转组件4的联动,即检测开关Ⅱ6.2 检测到产品的打标点对应打标头组件2,控制系统控制下顶升旋转组件4停止工作,并驱动打标头组件2进行打标。

优选的,所述下顶升旋转组件4包括升降气缸4.1、旋转电缸4.2 和工作台4.3,所述工作台4.3活动安装于支架4.4上,且工作台4.3 通过皮带4.5与旋转电缸4.2联动,实现旋转,配合检测开关Ⅱ6.2 的工作实现位置找准,当位置找准后,控制系统控制其停止旋转;所述旋转电缸4.2安装在支架4.4上,所述支架4.4安装于升降气缸 4.1上,实现支架4.4、旋转电缸4.2、工作台4.3的整体升降。

优选的,还设置有检测开关Ⅲ6.3,所述检测开关Ⅲ6.3采用光电开关,设置在打标头组件2靠近设备出料口的一侧,用于感应是否有产品,所述检测开关Ⅲ6.3通过控制系统与上顶杆移动组件3联动,即产品完成打标后,下顶升旋转组件4带动产品下移,此时上顶杆移动组件3将下移后的产品夹取至传送滚轴7上,检测开关Ⅲ6.3检测到有产品进入时,将信号传输给控制系统,控制系统控制上顶杆移动组件3返回至原点等待位置。

优选的,为了提高效率,上顶杆移动组件3可以设置有两个,分别用于将传送滚轴7上的产品移送至下顶升旋转组件4、将下顶升旋转组件4的产品移送至传送滚轴7上进行输出。

采用本专利申请,利用上顶杆移动组件实现产品从传送滚轴移送至下顶升旋转组件,利用下顶升旋转组件上移至打标头组件达标范围内,并通过旋转产品实现打标点的找准,并利用上顶杆移动组件将下顶升旋转组件上的产品移送至传送滚轴上进行输出,结构简单、可靠,把气动打标集成到零件输送线,避免了中间拿出来到气动打标机上打标,因此也大大提高了效率,且由于零件打标位置是通过机器自动找的,因此提高零件打标的可靠性。

需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

最后应说明的是:以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围,而所附权利要求意在涵盖落入本发明精神和范围中的这些修改或者等同替换。

- 差速器自动打标线的自动化装置

- 路面自动标线装置及标线方法