受电弓滑板用的Cu与Ti3AlC2功能梯度材料及其制备方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种受电弓滑板用的梯度复合材料制备,更特别地说,是指一种用作电力机车的受电弓滑板材料的放电等离子技术制备,即Cu与Ti

背景技术

梯度功能材料(Functionally Graded Materials,FGM)的基本思想是:为了避免陶瓷/金属复合部件在使用过程中,因陶瓷与金属间在线膨胀系数、热导率、弹性模量及强度、韧性等物理性能和力学性能上的巨大差异所产生的过高界面应力而致使陶瓷层出现开裂及剥落现象,陶瓷与金属不是直接接触连接,而是在陶瓷与金属两者之间形成一个在成分、组织组成及性能上均呈梯度连接变化的过渡区。

电力机车运行过程中,所需的电能是由地面供电系统通过接触网经受电弓获得,受电弓传输的能量经过整流设备、发动机将电能转化为机械能,从而为机车提供牵引力来使电力机车工作,因此受电弓与接触网导线的可靠接触是列车能够正常运行的重要保障,受电弓滑板工作原理如图1所示。受电弓滑板主要安装在电力机车受电弓的顶部,是负责电力机车从架空接触网线(或称接触线、导线)汲取电流的设备,在滑动时从接触网线上获取电流,为电力机车运行提供动力。随着电力机车运行速度的提升,受电弓滑板的性能也在逐步提高。在电力机车高速运行时,一方面受电弓滑板表面摩擦会产生大量的热量,导致受电弓滑板表面温度提升。另一方面,受电弓滑板在接触分段绝缘器等硬点时会发生离线拉弧现象,导致受电弓滑板表面质量下降。因此,随着电力机车速度的提升,人们对受电弓滑板材料的研究也在逐渐深入。传统受电弓滑板的结构如图2所示。

由于受电弓滑板(Pantograph Slipper)工作环境要经历严酷的磨损、腐蚀、冲击、应力作用等,因此要求受电弓滑板材料具有低电阻率、高强度、耐磨损、耐腐蚀等优良性能。MAX相材料是一类具有六方晶格结构的纳米层状碳化物、氮化物或碳氮化物材料,MAX相的晶体结构与元素组成使其兼具金属与陶瓷材料的诸多优良性质,具有优良的耐腐蚀、耐高温性能,同时具有高强度、高韧性、高模量、高热导、高电导、自润滑、抗热震、抗氧化以及良好的机械可加工性(其韧性和可加工性与金属或合金相比仍有差距)和优良的损伤容限等性能。Cu-MAX相复合材料作为电力机车的电弓滑板材料具有很好的应用前景。

发明内容

为了解决现有铜基受电弓滑板不耐磨的缺陷,本发明提出了一种采用放电等离子体烧结工艺制备出Cu和Ti

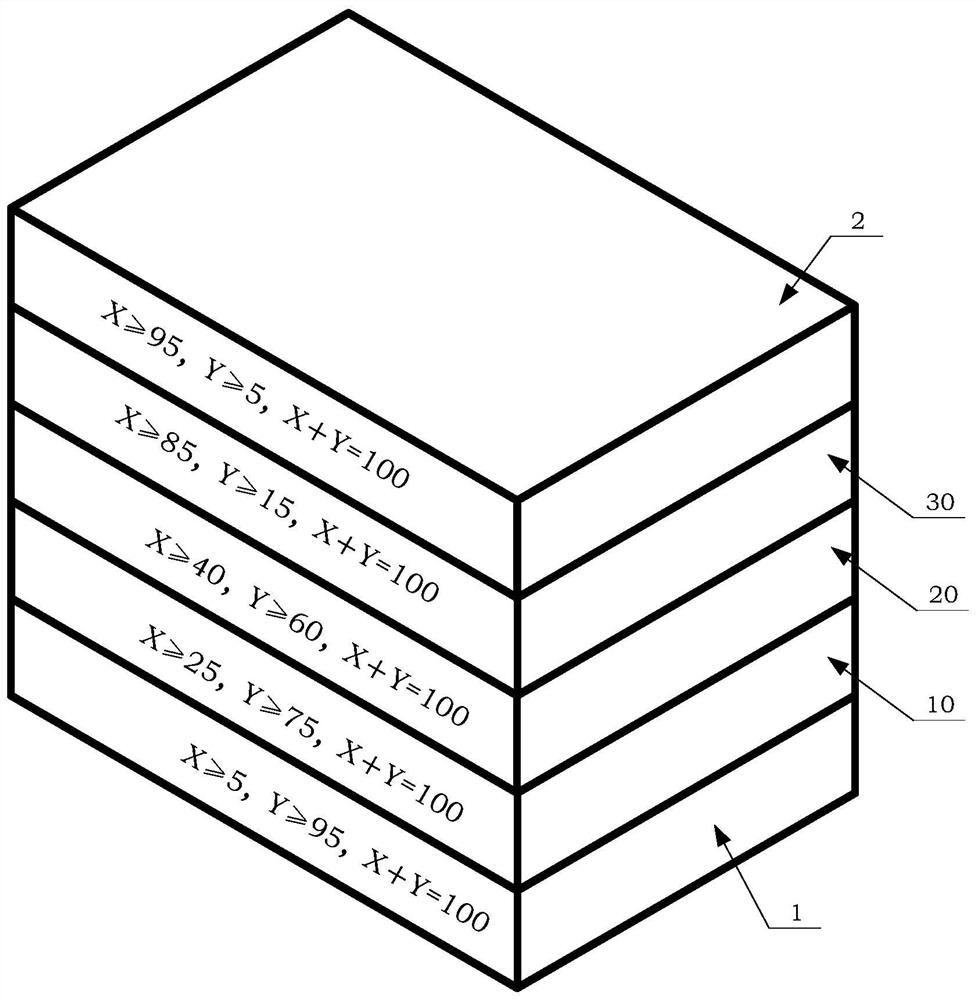

本发明的一种成分梯度变化的受电弓滑板材料,从底层(1)至顶层(2)之间有2~6层的材料成分呈梯度变化的层;从底层(1)开始的层顺次称为第一层(10)、第二层(20)、第三层(30)直至顶层(2);从底层(1)至顶层(2)之间Cu粉材与Ti

本发明的一种采用放电等离子体烧结工艺制备Cu与Ti

步骤一,熔盐法烧结制Ti

步骤11,配料;

按照摩尔比为(1.8~2.2):(0.8~1.2):(1~1.3):(4~6)称取碳化钛(TiC)、钛(Ti)、铝(Al)和无机盐,得到混合粉材;

无机盐为:氯化钾(KCl)、氯化钠(NaCl)

步骤12,研磨混粉;

将称取的混合粉材进行研磨混合,得粒径小于200目的混合粉;

在本发明中,研磨采用球磨机,研磨介质为平均直径小于6mm的玛瑙球,玛瑙球占研磨容器有效容积的50%~60%;研磨时间为2~3h;

步骤13,熔盐法烧结制烧结粉;

将上述混合粉放入管式炉中进行烧结,在高纯Ar气环境下,升温速率为5℃/min,烧结温度为1000℃~1300℃下保温6~10小时,得到烧结产物;

步骤14,得下层物A;

将烧结产物置于烧杯中,加入去离子水并搅拌,在超声频率为50KHz下超声清洗10~20分钟,之后静置30~45分钟,倒掉上层清液;得到下层物A;

步骤15,得下层物B;

在下层物A中加入去离子水并搅拌,在超声频率为50KHz下超声清洗10~20分钟,之后静置30~45分钟,倒掉上层清液;得到下层物B;

步骤16,得下层物C;

在下层物B中加入去离子水并搅拌,在超声频率为50KHz下超声清洗10~20分钟,之后静置30~45分钟,倒掉上层清液;得到下层物C;

步骤17,得Ti

在下层物C中加入去离子水,选择0.45微米的有机滤膜,用真空抽滤方法去除水分,得到滤膜上的Ti

步骤18,制干燥的Ti

将Ti

步骤二,研磨制Cu粉材;

将质量百分比纯度为99.99%的Cu粉进行研磨,制得粒径小于300目的细Cu粉;

研磨采用球磨机,研磨介质为平均直径小于6mm的玛瑙球,玛瑙球占研磨容器有效容积的50%~60%;研磨时间为2~3h;

步骤三,放电等离子体烧结制层分布的Cu与Ti

用量:Cu粉材的体积分数用量,记为X;Ti

步骤31,制底层材料;

称取底层(1)材料,并装入模具中,在10~20MPa的压力下进行单轴预压,得到压实后的底层-装料模具;

底层材料用量:Cu粉材的体积分数X≥5;Ti

步骤32,制底层与顶层之间的层材料;

继底层(1)材料之后的为第一层(10)材料;

步骤32A,制继底层之后的第一层材料;

称取第一层(10)材料,并装入底层-装料模具中,在10~20MPa的压力下进行单轴预压,得到压实后的底层-第一层-装料模具;

第一层材料用量:Cu粉材的体积分数X≥25;Ti

步骤32B,制第二层材料;

称取第二层(20)材料,并装入模具中,在10~20MPa的压力下进行单轴预压,得到压实后的底层-第一层-第二层-装料模具;

第二层材料用量:Cu粉材的体积分数X≥40;Ti

步骤32C,制第三层材料;

称取第三层(30)材料,并装入中间层-装料模具中,在10~20MPa的压力下进行单轴预压,得到压实后的底层-第一层-第二层-第三层-装料模具;

第三层材料用量:Cu粉材的体积分数X≥85;Ti

步骤33,制顶层材料;

称取顶层(2)材料,并装入底层-第一层-第二层-第三层-装料模具中,在10~20MPa的压力下进行单轴预压,得到压实后的装料模具;

顶层材料用量:Cu粉材的体积分数X≥95;Ti

步骤34,放电等离子体烧结制受电弓滑板材料;

将装料模具置于放电等离子体烧结设备中进行烧结,烧结气氛为高纯Ar气,升温速率为20℃/min~50℃/min,烧结温度为800℃~1050℃,压力10~30MPa,保温5~20min,降温速率为50℃/min~100℃/min,降温到400℃,之后随炉冷至室温;

烧结后脱模取出,得到成分梯度变化的受电弓滑板材料。

本发明的优点在于:

①经本发明方法制备的Cu与Ti

②经本发明方法制备的Cu与Ti

③本发明制备的Cu与Ti

④本发明制备Cu与Ti

附图说明

图1是电力机车通过滑板从接触网中受电的图。

图2是电力机车上的传统受电弓滑板的照片。

图3为本发明实施例1中熔盐制备的Ti

图4为本发明实施例1中熔盐制备的Ti

图5是本发明实施例1制得四层结构的Cu与Ti

图6为本发明实施例1制备的Cu与Ti

图7为本发明实施例1制备的Cu与Ti

图8为本发明实施例1制备的Cu与Ti

图9为本发明实施例1制备的Cu与Ti

图10为经本发明方法制得的成分梯度变化的受电弓滑板材料的层结构示意图。

具体实施方式

下面将结合附图和实施例对本发明做进一步的详细说明。

参见图10所示,经本发明方法制得的受电弓滑板材料从底层(1)至顶层(2)之间有2~6层的材料成分呈梯度变化的层;从底层(1)开始的层顺次称为第一层(10)、第二层(20)、第三层(30)直至顶层(2);从底层(1)至顶层(2)之间受电弓滑板材料由Cu粉材与Ti

用量:Cu粉材的体积分数用量,记为X;Ti

例如,受电弓滑板材料中,X=95%,则Y=5%。即体积分数为95%的Cu粉材与体积分数为5%的Ti

在本发明中,Cu粉材的体积分数梯度变化为5%~95%。反之,Ti

底层(1)材料成分用量为X≥5,Y≥95,且X+Y=100。

第一层(10)材料成分用量为X≥25,Y≥75,且X+Y=100。

第二层(20)材料成分用量为X≥40,Y≥60,且X+Y=100。

第三层(30)材料成分用量为X≥85,Y≥15,且X+Y=100。

顶层(2)材料成分用量为X≥95,Y≥5,且X+Y=100。

本发明涉及一种采用放电等离子体烧结工艺制备Cu与Ti

步骤一,熔盐法烧结制Ti

步骤11,配料;

按照摩尔比为(1.8~2.2):(0.8~1.2):(1~1.3):(4~6)称取碳化钛(TiC)、钛(Ti)、铝(Al)和无机盐,得到混合粉材;

无机盐为:氯化钾(KCl)、氯化钠(NaCl)

步骤12,研磨混粉;

将称取的混合粉材进行研磨混合,得粒径小于200目的混合粉;

在本发明中,研磨采用球磨机,研磨介质为平均直径小于6mm的玛瑙球,玛瑙球占研磨容器有效容积的50%~60%;研磨时间为2~3h;

步骤13,熔盐法烧结制烧结粉;

将上述混合粉放入管式炉中进行烧结,在高纯Ar气环境下,升温速率为5℃/min,烧结温度为1000℃~1300℃下保温6~10小时,得到烧结产物;

步骤14,得下层物A;

将烧结产物置于烧杯中,加入去离子水并搅拌,在超声频率为50KHz下超声清洗10~20分钟,之后静置30~45分钟,倒掉上层清液;得到下层物A;

步骤15,得下层物B;

在下层物A中加入去离子水并搅拌,在超声频率为50KHz下超声清洗10~20分钟,之后静置30~45分钟,倒掉上层清液;得到下层物B;

步骤16,得下层物C;

在下层物B中加入去离子水并搅拌,在超声频率为50KHz下超声清洗10~20分钟,之后静置30~45分钟,倒掉上层清液;得到下层物C;

步骤17,得Ti

在下层物C中加入去离子水,选择0.45微米的有机滤膜,用真空抽滤方法去除水分,得到滤膜上的Ti

步骤18,制干燥的Ti

将Ti

步骤二,研磨制Cu粉材;

将质量百分比纯度为99.99%的Cu粉进行研磨,制得粒径小于300目的细Cu粉;

在本发明中,研磨采用球磨机,研磨介质为平均直径小于6mm的玛瑙球,玛瑙球占研磨容器有效容积的50%~60%;研磨时间为2~3h;

步骤三,放电等离子体烧结制层分布的Cu与Ti

在本发明中,模具是依据受电弓滑板的结构开发的。

参见图10所示,经本发明方法制得的受电弓滑板材料包括有底层(1)、第一层(10)、第二层(20)、第三层(30)和顶层(2),即从底层(1)至顶层(2)之间是第一层(10)、第二层(20)、第三层(30);受电弓滑板材料由Cu粉材与Ti

用量:Cu粉材的体积分数用量,记为X;Ti

步骤31,制底层材料;

称取底层(1)材料,并装入模具中,在10~20MPa的压力下进行单轴预压,得到压实后的底层-装料模具;

底层材料用量:Cu粉材的体积分数X≥5;Ti

步骤32,制底层与顶层之间的层材料;

继底层(1)材料之后的为第一层(10)材料;

在本发明中,底层(1)材料与顶层(2)材料之间的层进行顺次称为第一层(10)、第二层(20)、第三层(30)、……,只要保证受电弓滑板成分材料呈梯度变化。

步骤32A,制第一层材料;

称取第一层(10)材料,并装入底层-装料模具中,在10~20MPa的压力下进行单轴预压,得到压实后的底层-第一层-装料模具;

第一层材料用量:Cu粉材的体积分数X≥25;Ti

步骤32B,制第二层材料;

称取第二层(20)材料,并装入模具中,在10~20MPa的压力下进行单轴预压,得到压实后的底层-第一层-第二层-装料模具;

第二层材料用量:Cu粉材的体积分数X≥40;Ti

步骤32C,制第三层材料;

称取第三层(30)材料,并装入中间层-装料模具中,在10~20MPa的压力下进行单轴预压,得到压实后的底层-第一层-第二层-第三层-装料模具;

第三层材料用量:Cu粉材的体积分数X≥85;Ti

步骤33,制顶层材料;

称取顶层(2)材料,并装入底层-第一层-第二层-第三层-装料模具中,在10~20MPa的压力下进行单轴预压,得到压实后的装料模具;

顶层材料用量:Cu粉材的体积分数X≥95;Ti

步骤34,放电等离子体烧结制受电弓滑板材料;

将装料模具置于放电等离子体烧结设备中进行烧结,烧结气氛为高纯Ar气,升温速率为20℃/min~50℃/min,烧结温度为800℃~1050℃,压力10~30MPa,保温5~20min,降温速率为50℃/min~100℃/min到400℃,之后随炉冷却至室温;

烧结后脱模取出,得到受电弓滑板材料。

制作四层结构的Cu/Ti

在本发明中,模具是依据受电弓滑板的结构开发的。

步骤一,熔盐法烧结制Ti

步骤11,配料;

按照摩尔比TiC:Ti:Al:NaCl:KCl=2:1:1.1:2:2的比例称取各粉材,得到混合粉材;

步骤12,研磨混粉;

将称取的混合粉材进行研磨混合,得粒径小于300目的混合粉;

在本发明中,研磨采用球磨机,研磨介质为平均直径小于6mm的玛瑙球,玛瑙球占研磨容器有效容积的50%;研磨时间为2h;

步骤13,熔盐法烧结制烧结粉;

将上述混合粉装入石英坩埚放入管式炉中进行烧结,在高纯Ar气环境下,升温速率为5℃/min,烧结温度为1100℃下保温7小时,得到烧结产物;

步骤14,得下层物A;

将上述烧结产物置于烧杯中,加入去离子水并搅拌,在超声频率为50KHz下超声清洗10分钟,之后静置30分钟,倒掉上层清液;得下层物A;

步骤15,得下层物B;

在下层物A中加入去离子水并搅拌,在超声频率为50KHz下超声清洗15分钟,之后静置30分钟,倒掉上层清液;得到下层物B;

步骤16,得下层物C;

在下层物B中加入去离子水并搅拌,在超声频率为50KHz下超声清洗20分钟,之后静置45分钟,倒掉上层清液;得到下层物C;

步骤17,得Ti

在下层物C中加入去离子水,选择0.45微米的有机滤膜,用真空抽滤方法去除水分,得到滤膜上的Ti

步骤18,制干燥的Ti

将Ti

采用X射线衍射仪(XRD,D8 Advance,Bruker AXS,Germany,Cu Kα(λ=0.1557nm)为射线源)对实施例1制得Ti

熔盐法制备Ti

步骤二,研磨制Cu粉材;

将质量百分比纯度为99.99%的Cu粉进行研磨,制得粒径小于200目的细Cu粉;

在本发明中,研磨采用球磨机,研磨介质为平均直径小于6mm的玛瑙球,玛瑙球占研磨容器有效容积的50%;研磨时间为2h;

步骤三,放电等离子体烧结制层分布的Cu与Ti

在本发明中,石墨模具是依据受电弓滑板的结构开发的。

步骤31,制底层材料(1);

称取5%体积分数的Ti

将底层材料(1)装入石墨模具中,在15MPa的压力下进行单轴预压,得到压实后的底层-装料模具;

步骤32,制底层与顶层之间的层材料;

在实施例1中,底层(1)材料与顶层(2)材料之间有第一层(10)材料和第二层(20)材料。

步骤32A,制继底层之后的第一层材料(10);

称取25%体积分数的Ti

将第一层材料(10)装入底层-装料模具中,在15MPa的压力下进行单轴预压,得到压实后的底层-第一层-装料模具;

步骤32B,制第二层材料(20);

称取45%体积分数的Ti

将第二层材料(20)装入底层-第一层-装料模具中,在20MPa的压力下进行单轴预压,得到压实后的底层-第一层-第二层-装料模具;

步骤33,制顶层材料(2);

称取65%体积分数的Ti

将顶层材料(2)装入底层-第一层-第二层-装料模具中,在20MPa的压力下进行单轴预压,得到压实后的装料模具;

步骤34,放电等离子体烧结制受电弓滑板材料;

将装料模具置于放电等离子体烧结设备中进行烧结,烧结气氛为高纯Ar气,升温速率为20℃/min,烧结温度为800℃,压力30MPa,保温5min;,降温速率为100℃/min到400℃,之后随炉冷却至室温;烧结后脱模取出得到受电弓滑板材料,如图5所示。

材料性能分析:

根据阿基米德原理,进行密度测量。复合材料的理论密度按配比加权纯相的理论密度。采用X射线衍射仪(XRD,D8 Advance,Bruker AXS,Germany,Cu Kα(λ=0.1557nm)为射线源)对材料进行物相分析,采用四探针法对材料进行电阻率的测量,使用激光热导仪(LFA467型号)对材料进行热导率测量,使用显微硬度计(HVI-1000)对材料进行显微硬度测量。

制得Cu与Ti

上述烧结条件各层的电导、热导及显微硬度值如图6、图7、图8所示。

采用X射线衍射仪对实施例1制得Cu与Ti

此烧结条件(800℃,保温5min)获得的烧结体的相对密度为83%,XRD物相表征结果表明Ti

制作五层结构的受电弓滑板

步骤一,熔盐法烧结制Ti

步骤11,配料;

按照摩尔比TiC:Ti:Al:NaCl:KCl=2:1:1.1:2:2的比例称取各粉材,得到混合粉材;

步骤12,研磨混粉;

将称取的混合粉材进行研磨混合,制得粒径小于300目的混合粉;

在本发明中,研磨采用球磨机,研磨介质为平均直径小于6mm的玛瑙球,玛瑙球占研磨容器有效容积的50%;研磨时间为2h;

步骤13,熔盐法烧结制烧结粉;

将上述混合粉装入石英坩埚放入管式炉中进行烧结,在高纯Ar气环境下,升温速率为5℃/min,烧结温度为1100℃下保温7小时,得到烧结产物;

步骤14,得下层物A;

将上述烧结产物置于烧杯中,加入去离子水并搅拌,在超声频率为50KHz下超声清洗10分钟,之后静置30分钟,倒掉上层清液;得下层物A;

步骤15,得下层物B;

在下层物A中加入去离子水并搅拌,在超声频率为50KHz下超声清洗15分钟,之后静置30分钟,倒掉上层清液;得下层物B;

步骤16,得下层物C;

在下层物B中加入去离子水并搅拌,在超声频率为50KHz下超声清洗20分钟,之后静置45分钟,倒掉上层清液;得下层物C;

步骤17,得Ti

在下层物C中加入去离子水,选择0.45微米的有机滤膜,用真空抽滤方法去除水分,得到滤膜上的Ti

步骤18,制干燥的Ti

将Ti

步骤二,研磨制Cu粉材;

将质量百分比纯度为99.99%的Cu粉进行研磨,制得粒径小于200目的细Cu粉;

在本发明中,研磨采用球磨机,研磨介质为平均直径小于6mm的玛瑙球,玛瑙球占研磨容器有效容积的50%;研磨时间为2h;

步骤三,放电等离子体烧结制层分布的Cu与Ti

在本发明中,模具是依据受电弓滑板的结构开发的。

步骤31,制底层为纯铜材料层;

称取100%体积分数的细Cu粉装入石墨模具中,在15MPa的压力下进行单轴预压,得到压实后的底层-装料模具;

步骤32,制底层与顶层之间的层材料;

在实施例2中,底层材料与顶层材料之间有第一层材料、第二层材料和第三层材料。

步骤32A,制继底层后的第一层材料;

称取20%体积分数的Ti

将第一层材料装入底层-装料模具中,在15MPa的压力下进行单轴预压,得到压实后的底层-第一层-装料模具;

步骤32B,制第二层材料;

称取45%体积分数的Ti

将第二层材料装入底层-第一层-装料模具中,在20MPa的压力下进行单轴预压,得到压实后的底层-第一层-第二层-装料模具;

步骤32C,制第三层材料;

称取60%体积分数的Ti

将第三层材料装入底层-第一层-第二层-装料模具中,在20MPa的压力下进行单轴预压,得到压实后的底层-第一层-第二层-第三层-装料模具;

步骤33,制顶层材料;

称取75%体积分数的Ti

将顶层材料装入底层-第一层-第二层-第三层-装料模具中,在20MPa的压力下进行单轴预压,得到压实后的装料模具;

步骤34,放电等离子体烧结制受电弓滑板材料;

将装料模具置于放电等离子体烧结设备中进行烧结,烧结气氛为高纯Ar气,升温速率为30℃/min,烧结温度为900℃,压力30MPa,保温20min;降温速率为100℃/min到400℃,之后随炉冷却至室温;烧结后脱模取出,得到受电弓滑板材料。

实施例2制得Cu与Ti

- 受电弓滑板用的Cu与Ti3AlC2功能梯度材料及其制备方法

- 一种以镀铜Ti3AlC2增强受电弓滑板材料的制备方法