一种差动长芯头管材拉拔方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于金属加工技术领域,特别提供一种差动长芯头管材拉拔方法。

背景技术

管材带芯拉拔是指拉拔小车带动管材通过外模和芯头形成的环形区域,实现减径和减壁的塑性变形方法。

管材通常的带芯拉拔方式主要有两种:固定短芯头拉拔和移动长芯棒拉拔。固定短芯头拉拔方式芯头的工作带长度一般为3~8mm,由于工作带短,对于薄壁、长管材的拉拔,固定短芯头方式极易造成内表面划伤;移动长芯棒拉拔方式芯棒的工作带长度为管材长度,管材表面不容易划伤,但拉拔结束后需要附加脱芯处理,对于薄壁、小直径、长管材的移动长芯棒拉拔,需要采用锻打等方式脱芯,易造成表面损伤,并且加工效率低。

固定短芯头拉拔时,芯头的长度一般为60mm~80mm,将其固定在芯头拉杆上,芯头保持不动;外模被固定在模座上,也保持静止。管材由拉拔小车牵引向前移动,通过外模与芯头形成的环形区域,完成管材的拉拔过程,参考附图1。固定短芯头拉拔的主要优点是工艺过程简单,不需要专门的脱芯工序,加工效率高;缺点是拉拔薄壁、长管材时,易造成管材内表面划伤,主要原因有两个:第一,芯头所使用的工作带长度仅为3~8mm,且在拉拔过程中工作带位置不变,拉拔过程中,尤其是拉拔的中后期,润滑膜容易破碎,使模具金属与管坯金属直接接触,造成管材内表面划伤;第二,拉拔过程中芯头与管材的相对速度快(为拉拔小车的移动速度),较快的相对速度使管材与工具表面接触处产生的摩擦热增加,且来不及传导出去,温度升高,易引起接触表面接触点的粘接,造成管材的内表面划伤。

移动长芯棒拉拔是另一种传统管材的拉拔方法,芯棒长度必须大于拉拔后管材的有效长度,拉拔时小车带动长芯棒与管材一起向前移动,通过外模,完成减径和减壁过程,参考附图2。拉拔后管材与长芯棒结合在一起,必须通过脱芯处理,使管材与长芯棒分离。采用长芯棒拉拔,芯棒与管材的相对速度仅为拉拔前后管材的延伸率,可以有效地避免固定短芯头拉拔过程中表面划伤的问题。但是,由于增加了脱芯过程,使该方法效率低,对于薄壁、长管材,脱芯处理需要进行锻打等复杂工艺,劣化了管材的表面质量,而对于某些长径比较大的管材,脱芯过程可能无法完成。

发明内容

本发明的目的在于提供一种差动长芯头管材拉拔方法,解决了管材固定短芯头拉拔容易划伤内表面和移动长芯棒拉拔过程过于繁琐和工艺受到管材规格限制的问题。

本发明技术方案如下:

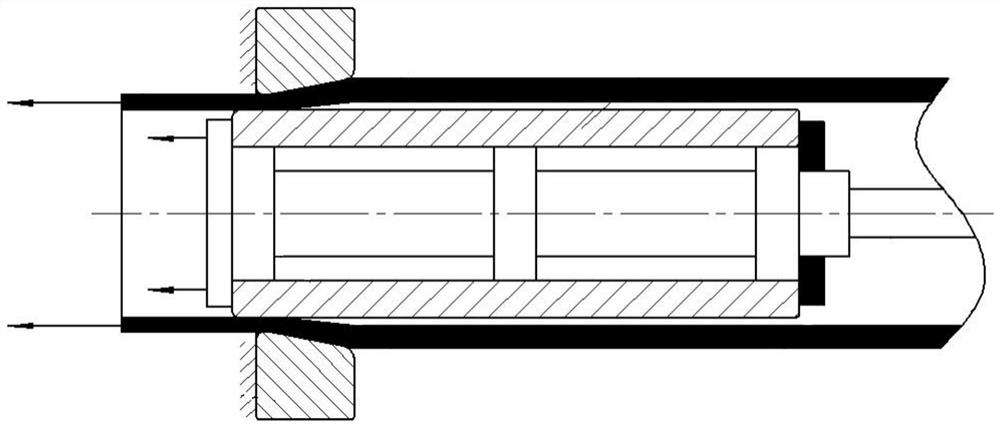

本发明提供了一种差动长芯头管材拉拔方法,采用芯头与管材同时同向移动,且芯头的移动速度小于管材的移动速度。具体为拉拔时长芯头在拉杆拖动下,相对于管材差速运动,参考附图3,拉拔结束时,芯头与管材自动脱离。

进一步地,管材的平均移动速度为1-10m/min,芯头的平均移动速度为0.2-5m/min,管材与芯头的移动速度比为2~10。合适的速度及比例能够将拉拔过程中容易划伤的问题解决。

进一步地,管材为连续式移动;芯头为连续式移动,或为间歇式移动,且芯头采取间歇式移动时,两次间歇间芯头的移动速度必须小于或等于管材的移动速度;这是因为如果芯头的移动速度大于管材的移动速度容易划伤管材的内表面。

具体地,本发明适用的管材长度为1m-10m。因为更短的管材要求的长芯棒长度短,用移动长芯棒拉拔方式完全可以满足要求;而更长的管材芯头拉杆要求长,太长的芯头拉杆无法承受压应力,不能在管材拉拔开始前将芯头引入进外模区域,芯头拉杆拉拔的方式不再适用。

具体地,本发明适用的管材直径为φ20mm-φ180mm。因为更细的管材要求的芯头拉杆细,芯头无法引入进外模区域;更粗的管材用移动长芯棒拉拔或旋压的方式更具有优势。

具体地,本发明适用的管材壁厚为0.8mm-10mm。因为更薄的管材无法承受拉拔力,更适合移动长芯棒拉拔;更厚的管材,管材本身能够承受较大的拉拔径向应力,芯头上的正应力较小,固定短芯头拉拔完全能够满足要求。

进一步地,采用工作带长度为100-5000mm的长芯头。

本发明所述方法与固定短芯头拉拔相比,管材与芯头之间的相对速度降低,并且芯头的工作带长度增加,管材的内表面在拉拔过程中容易划伤的问题得以解决;与移动长芯棒相比,差动长芯头拉拔不需要脱芯过程,提高了拉拔的工作效率,对小直径、薄壁、长管材的拉拔尤为适用。

本发明适合于各种材料和对管材表面质量要求较高的带芯拉拔加工。在普通的拉拔机床上,通过改进芯头拉杆的送进装置,实现拉拔过程中芯头拉杆以一定的速度向前送进,就可以进行本发明所述方法的操作。本发明所述的方法,不仅可以解决管材的表面划伤问题,由于芯头与管材内表面润滑的改善,管材的拉拔力明显降低。

附图说明

图1为现有固定短芯头拉拔示意图。

图2为现有移动长芯棒拉拔示意图。

图3为本发明所述差动长芯头管材拉拔示意图。

具体实施方式

实施例1

1)材料为2024铝合金、直径为φ180mm、壁厚为10mm、长度为3m的管坯,需要带芯拉拔成直径为φ176mm、壁厚为8.5mm、长度为3.46m的管材;

2)首先制作拉拔头,在管材头部进行局部缩径加工,形成直径为φ174mm、长度100mm左右的缩径段;

3)选择工作带长度为450mm直径为φ159mm的长芯头安装在芯头座上,芯头座安装在芯头拉杆上,用锁紧螺母将芯头固定,使之与拉杆形成一体;

4)φ176mm外模安装到模座中;

5)对外模和芯头的工作锥、工作带及管材的内外表面进行润滑,要求润滑均匀,油膜厚度适中;

6)将管材顺着芯头拉杆的轴向穿入到芯头上,并由拉杆带动将管材的缩径段穿过外模;

7)通过拉拔工装将管材的缩径段与拉拔小车连接在一起;

8)拉拔小车带动管材向前运动,在摩擦力的作用下芯头有向前移动的趋势,芯头拉杆拉住芯头,管材与长芯头的移动速度比为6:1,管材开始进行塑性变形;

9)拉拔至管材尾部时,芯头停止移动,拉拔小车将管材与外模和芯头脱开,拉拔结束。

拉拔后管材内外表面光滑,无划伤,尺寸达到要求。

实施例2

拉拔流程同实施例1,不同之处在于材料为7475铝合金、直径为φ30mm、壁厚为1.5mm、长度为8m的管坯,需要带芯拉拔成直径为φ27.5mm、壁厚为1.3mm、长度为10m的管材。

使用直径为φ24.9mm、工作带长度为3.3m的长芯头,管材与长芯头的移动速度比为3:1。

拉拔后管材内外表面光滑,无划伤,尺寸达到要求。

实施例3

拉拔流程同实施例1,不同之处在于材料为316不锈钢、直径为φ70mm、壁厚为5mm、长度为5m的管坯,需要带芯拉拔成直径为φ67mm、壁厚为4.2mm、长度为6m的管材。

使用直径为φ58.6mm、工作带长度为3m的长芯头,管材与长芯头的移动速度比为2:1。

拉拔后管材内外表面光滑,无划伤,尺寸达到要求。

本发明未尽事宜为公知技术。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种差动长芯头管材拉拔方法

- 一种整体式芯头管材单道次连续拉拔装置