一种芯片外观自动检测设备及其控制方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种自动检测设备,尤其涉及一种芯片外观自动检测设备,并涉及应用于该芯片外观自动检测设备的控制方法。

背景技术

国内半导体行业起步较晚,晶圆芯片产品外观检测通常采用的是人工检测方式,需要耗费大量的人力和工时,同时容易在检测中造成二次污染和损坏;市场上晶圆检测设备通常采用机械臂上料、单条线路实现检测以及静态拍照检测方式,造价成本高,工作效率低且拍照间隔长,拍照定位精度误差大,不能满足实际的生产和测试需求;那么,在芯片外观自动检测过程中,如何快速且高效地实现视觉测试,并合理控制成本,是一个急需解决的问题。

发明内容

本发明所要解决的技术问题是一种自动化程度和工作效率高,且成本低的芯片外观自动检测设备,在此基础上,还进一步提供应用于该芯片外观自动检测设备的控制方法。

对此,本发明提供一种芯片外观自动检测设备,包括:机架、自动上料机构、取料机构、搬运机构和视觉检测机构,其中,所述自动上料机构设置于所述机架上,所述取料机构设置于所述自动上料机构的一侧,所述搬运机构设置于所述取料机构的上方,所述视觉检测机构设置于所述取料机构和搬运机构的一侧;其中,所述机架上设置有两组自动上料机构,所述自动上料机构将料框内每层的晶圆运送至所述取料机构的上料位置;所述取料机构将晶圆从料框中取出并识别后放置到所述搬运机构的上料位置;所述搬运机构将上料位置的晶圆搬运至所述视觉检测机构中进行视觉检测,在检测完成后通过所述搬运模块和取料模块重新将晶圆放置到所述料框内,同时,所述自动上料机构向上运动,将下一片晶圆运送至所述上料位置进行下一个检测过程。

本发明的进一步改进在于,所述机架上设置有两组分别与所述自动上料机构相对应的取料机构,所述搬运机构的两侧分别设置有与所述取料机构相对应的电动搬运组件;其中,两组自动上料机构和取料机构分别协同工作,当其中的一组缺料时启动另一组工作;所述搬运机构的两组电动搬运组件同时工作,一组电动搬运组件用于将晶圆从上料位搬运至所述视觉检测机构的测试位,另一组电动搬运组件用于将检测完成后的晶圆从所述测试位搬运至下料位以便放置于所述料框内。

本发明的进一步改进在于,所述视觉检测机构包括支撑平台、XY轴运动模组、马达组件、真空吸附平台、视觉模组和Z轴运动模组,所述XY轴运动模组设置于所述支撑平台上,所述真空吸附平台通过所述马达组件设置于所述XY轴运动模组上,所述视觉模组通过所述Z轴运动模组设置于所述真空吸附平台的上方;所述真空吸附平台包括背光源、真空吸盘和支撑件,所述背光源设置于所述马达组件的上方;所述真空吸盘设置于所述背光源上,并设置于所述背光源和支撑件之间。

本发明的进一步改进在于,所述视觉检测机构包括所述支撑件为光学玻璃;所述真空吸盘上设置有双路窄凹槽和吸盘进气口,所述双路窄凹槽为设置于所述真空吸盘上的圆环形凹槽,所述吸盘进气口对称设置于所述真空吸盘的外侧。

本发明的进一步改进在于,所述支撑平台包括减震构件和刚性支撑平台,所述减震构件设置于所述刚性支撑平台的下方。

本发明的进一步改进在于,所述自动上料机构包括料框、料框放置架、丝杆模组、丝杆模组安装架和超声波感应器,所述料框通过所述料框放置架与所述丝杆模组相连接,所述丝杆模组安装在所述丝杆模组安装架上,所述料框放置架的一端设置激光感应器,所述激光感应器竖直设立于所述料框放置架靠近物料放置位的边缘;所述超声波感应器设置于所述料框放置架的底部,并与所述料框的位置对应。

本发明的进一步改进在于,所述取料机构包括X轴电机同步带模组、晶圆轨道、Y轴电机同步带模组、夹爪组件、扫码器组件和光电感应器;所述晶圆轨道设置于所述X轴电机同步带模组上,并设置于所述Y轴电机同步带模组的两侧;所述夹爪组件设置于所述Y轴电机同步带模组上,所述扫码器组件设置于所述夹爪组件靠近晶圆的一侧;所述光电感应器设置于所述晶圆轨道的内壁,并设置于所述Y轴电机同步带模组的下方。

本发明的进一步改进在于,所述搬运机构包括龙门架、X轴模组、电动搬运模组和移动取料模组,所述X轴模组设置于所述龙门架上,所述电动搬运模组设置于所述X轴模组的左右两侧,所述移动取料模组通过所述电动搬运模组滑动连接至所述X轴模组。

本发明还提供一种芯片外观自动检测设备的控制方法,应用于如上所述的芯片外观自动检测设备,并包括以下步骤:

步骤S1,通过所述取料机构扫码获取晶圆ID;

步骤S2,通过所述搬运机构将晶圆放置到所述视觉检测机构的支撑平台;

步骤S3,通过所述视觉检测机构的真空功能将晶圆吸附固定在所述支撑平台上;

步骤S4,通过所述视觉检测机构的XY轴运动模组及马达组件调整晶圆至拍照位置;

步骤S5,打开所述视觉检测机构的背光源,通过其视觉模组拍照,并实时调整晶圆位置直至获取完整的区域图像;

步骤S6,通过图像处理检测判断晶圆是否存在缺陷并合成完整图像

步骤S7,存储晶圆检测数据;

步骤S8,关闭所述视觉检测机构的真空功能,通过所述搬运机构将晶圆移动至下料位,实现下料并传送至所述料框内。

本发明的进一步改进在于,两组自动上料机构、取料机构和电动搬运组件协同工作,其过程包括以下步骤:

步骤A1,初始化,两组取料机构的夹爪组件各自运动到安全高度;

步骤A2,所述取料机构开始供料,所述自动上料机构将晶圆从料框转移至上料位;

步骤A3,第一组电动搬运组件运动到上料位抓取第一晶圆并移动到测试位,同时第二组电动搬运组件运动到下料位等待;

步骤S4,第一晶圆开始检测;

步骤A5,所述取料机构拉取第二晶圆,第一组电动搬运组件回到上料位将第二晶圆移动至测试等待位;

步骤A6,在第一晶圆测试完成后,第二组电动搬运组件将第一晶圆取走并放置到下料位,通过所述取料机构将第一晶圆放回至料框;同时第一组电动搬运组件将第二晶圆从测试等待位移动到测试位,并将第二晶圆放置到所述视觉检测机构的所述支撑平台上;

步骤A7,第二晶圆开始检测,所述取料机构拉取第三晶圆,所述第一组电动搬运组件回到上料位将第三晶圆移动至测试等待位,依此循环实现下一个检测过程。

与现有技术相比,本发明的有益效果在于:通过两组自动上料机构及其配套的取料机构和搬运机构,实现了不停机的外观自动检测,大大缩短了产品在视觉检测的换料时间间隔,有效提高了整体的工作效率,且无需机械手或机械臂等复杂的构件,在提高了设备的自动化程度的同时,还有效降低了成本,便于后期维护;在此基础上,还通过视觉检测机构等机构的优化设计有效提高其视觉测试的精度和可控性。

附图说明

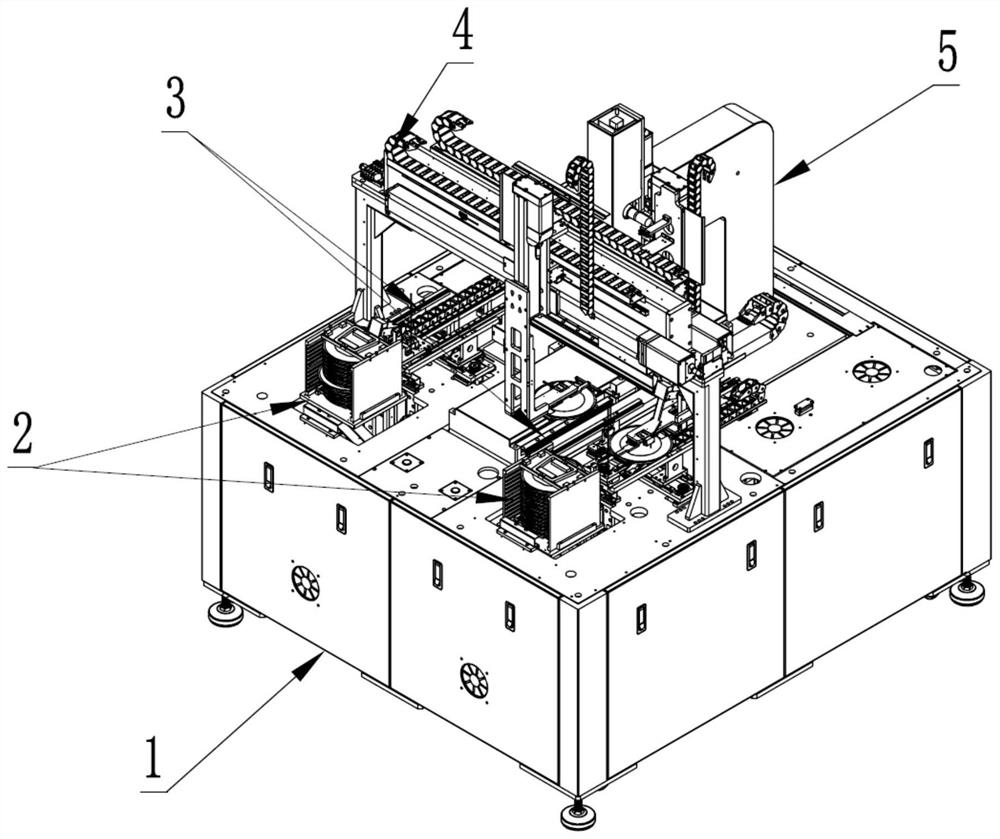

图1是本发明一种实施例的立体结构示意图;

图2是本发明一种实施例的爆炸结构示意图;

图3是本发明一种实施例的视觉检测机构的立体结构示意图;

图4是本发明一种实施例的视觉检测机构的爆炸结构示意图;

图5是本发明一种实施例的真空吸附平台的爆炸结构示意图;

图6是本发明一种实施例的自动上料机构的立体结构示意图;

图7是本发明一种实施例的自动上料机构去掉料框后的爆炸结构示意图;

图8是本发明一种实施例的自动上料机构的侧视结构示意图;

图9是本发明一种实施例的自动上料机构的料框放置架的俯视结构示意图。

图10是本发明一种实施例的取料机构的立体结构示意图;

图11是本发明一种实施例的取料机构的爆炸结构示意图;

图12是本发明一种实施例的搬运机构的立体结构示意图;

图13是本发明一种实施例的搬运机构的爆炸结构示意图。

具体实施方式

下面结合附图,对本发明的较优的实施例作进一步的详细说明。

如图1和图2所示,本例提供一种芯片外观自动检测设备,包括:机架1、自动上料机构2、取料机构3、搬运机构4和视觉检测机构5,其中,所述自动上料机构2设置于所述机架1上,所述取料机构3设置于所述自动上料机构2的一侧,所述搬运机构4设置于所述取料机构3的上方,所述视觉检测机构5设置于所述取料机构3和搬运机构4的一侧;其中,所述机架1上设置有两组自动上料机构2,所述自动上料机构2将料框内每层的晶圆运送至所述取料机构3的上料位置;所述取料机构3将晶圆从料框中取出并识别后放置到所述搬运机构4的上料位置;所述搬运机构4将上料位置的晶圆搬运至所述视觉检测机构5中进行视觉检测,在检测完成后通过所述搬运模块和取料模块重新将晶圆放置到所述料框内,同时,所述自动上料机构2向上运动,将下一片晶圆运送至所述上料位置进行下一个检测过程。

如图1和图2所示,所述机架1上设置有两组分别与所述自动上料机构2相对应的取料机构3,所述搬运机构4的两侧分别设置有与所述取料机构3相对应的电动搬运组件;其中,两组自动上料机构2和取料机构3分别协同工作,当其中的一组缺料时启动另一组工作;所述搬运机构4的两组电动搬运组件同时工作,一组电动搬运组件用于将晶圆从上料位搬运至所述视觉检测机构5的测试位,另一组电动搬运组件用于将检测完成后的晶圆从所述测试位搬运至下料位以便放置于所述料框内。本例所述电动搬运组件包括电动模组43和移动取料模组44。

为了便于理解本例的详细结构及其所带来的优势,本例下面将对自动上料机构2、取料机构3、搬运机构4和视觉检测机构5分别进行展开的详细描述和介绍。

如图3至图5所示,本例所述视觉测试机构5包括:支撑平台51、XY轴运动模组、马达组件52、真空吸附平台53、视觉模组54和Z轴运动模组55,所述XY轴运动模组设置于所述支撑平台51上,所述真空吸附平台53通过所述马达组件52设置于所述XY轴运动模组上,所述视觉模组54通过所述Z轴运动模组55设置于所述真空吸附平台53的上方。

本例所述支撑平台51包括减震构件511和刚性支撑平台512,所述减震构件511设置于所述刚性支撑平台512的下方。所述减震构件511优选为气浮式减震器,用于吸收设备在运动中产生的震动;所述刚性支撑平台512优选为大理石平台,具有精度高和刚性高的优点,可减少周围环境对测试结果的影响。

本例所述XY轴运动模组包括X轴直线模组56、Y轴直线模组57和第一拖链58,所述X轴直线模组56通过所述Y轴直线模组57设置于所述支撑平台51上,本例所述马达组件52优选采用DD马达(直驱马达),所述X轴直线模组56、Y轴直线模组57和马达组件52的DD马达共同实现了真空吸附平台53在水平方向上位置的高精度调整,重复定位精度可达2微米;所述第一拖链58设置于所述Y轴直线模组57的一侧,便于通过第一拖链58实现拓展。

如图3至图5所示,本例所述真空吸附平台53包括气管旋转接头531、马达连接座532、背光源533、真空吸盘534和支撑件535,所述马达组件52通过所述气管旋转接头531和马达连接座532连接至所述真空吸盘534;所述背光源533设置于所述马达组件52的上方,更为具体的,是设置于所述马达连接座532上;所述真空吸盘534设置于所述背光源533上,并设置于所述背光源533和支撑件535之间。本例所述气管旋转接头531用于实现气管的旋转转接;所述马达连接座532也称安装座,用于实现背光源533的安装,并连接至所述马达组件52;所述背光源533用于相机拍摄时对产品背面打光;所述真空吸盘534为中空的真空吸盘,利用真空负压将晶圆6等产品吸附在该真空吸盘534上以实现定位;所述支撑件535优选为光学玻璃用于承载产品,保证产品在测试时的平面度,另外,由于所述真空吸盘534是中空的,所述真空吸盘534上增加了光学玻璃承载产品,能够降低产品在测试过程中的上下晃动,提高了测试精度;所述产品优选为晶圆6,也可以是其他需要测试的产品。

如图3所示,本例所述真空吸盘534上设置有双路窄凹槽5341和吸盘进气口5342,所述双路窄凹槽5341为设置于所述真空吸盘534上的圆环形凹槽,在保证了吸力的情况下还有效减少了产品在真空压力下的变形;所述吸盘进气口5342对称设置于所述真空吸盘534的外侧,所述吸盘进气口5342的数量优选为四个,以便增加真空吸盘534的流量从而提高了反应速度。

如图4所示,本例所述视觉模组54包括相机保护罩541、工业相机542和相机安装板543,所述工业相机542通过所述相机安装板543设置于所述Z轴运动模组55上,所述工业相机542设置于所述相机保护罩541和相机安装板543之间,便于实现所述工业相机542的保护,所述工业相机542优选包括相机本体5421、镜头5422和光源5423,如图4所示,便于为视觉检测提供基础。

如图3至图5所示,本例所述Z轴运动模组55能够实现所述视觉模组54中工业相机542的高度调节,也便于实现其安装和固定,提高产品的稳定性能和使用寿命。

如图6至图9所示,本例通过一组所述自动上料机构2来实现其结构介绍,事实上,本例优选采用的是两组协同工作的自动上料机构2;所述自动上料机构2包括料框21、料框放置架22、丝杆模组23和丝杆模组安装架24,所述料框21通过所述料框放置架22与所述丝杆模组23相连接,所述丝杆模组23安装在所述丝杆模组安装架24上,所述料框放置架22的一端设置激光感应器29,所述激光感应器29竖直设立于所述料框放置架22靠近物料放置位的边缘,所述物料放置位指的是用于放置物料的位置,比如放置晶圆6的位置,本例通过所述激光感应器29感应物料(如晶圆6)是否放置到位,如果某一片晶圆6未放置到位,则其会遮挡住激光感应器29所发射的光线,进而触发感应器报警,以便通过该物料(如晶圆6)的到位信息辅助其自动控制,提升其智能化设计程度和可靠性能,无需采用机械臂上料,成本明显降低,工作效率高,且运动方式及其结构简单有效,后期维护成本也比较低。

再进一步地,本例还优选包括超声波感应器210,所述超声波感应器210设置于所述料框放置架22的底部,并与所述料框21的位置对应,用于感应所述料框21是否放置到位,当所述料框放置架22上有料框21时该超声波感应器210为激发状态,电脑判定为已上料,便于为上料的智能化控制提供接近开关控制基础。

本例所述料框21在垂直方向上等距设置有至少两个侧向限位块211,所述侧向限位块211对称地设置于所述料框21的内壁。

本例所述料框21优选为用于设置晶圆6的料框,所述料框21在垂直方向上等距设置有至少两个侧向限位块211,所述侧向限位块211对称地设置于所述料框21的内壁,便于将晶圆等间距地设置于所述料框21内,如图1所示;所述料框放置架22用于固定和放置所述料框21,所述丝杆模组23和丝杆模组安装架24用于实现所述料框放置架22的垂直方向运动,进而带动所述料框21内的晶圆6的运动以实现自动上料。

本例所述料框21两侧设置有两个对称设置的挡板212,所述侧向限位块211对称地设置于所述挡板212的内壁上,所述挡板212的上端设置有料框上盖213,这件的料框结构更为简便且有效,便于与所述芯片外观自动检测机的其他组件相配合。

如图6和图7所示,本例所述料框放置架22的两侧设置均有固定挡边221,所述固定挡边221设置于所述挡板212的底部外侧,便于实现所述挡板212的阻挡限位作用,同时也能够增加所述料框21的结构可性能;为了便于适应不同尺寸的需求,本例所述料框放置架22上还有效设置有挡边调节件(图中未示出),所述挡边调节件为用于调节所述固定挡边221的结构件,所述固定挡边221通过所述挡边调节件设置于所述料框放置架22上,便于通过调节所述固定挡边221的位置来调整所述料框21的尺寸。比如,所述挡边调节件优选包括滑槽和锁紧件,所述固定挡边221通过所述锁紧件固定于所述滑槽中,在不同的位置锁紧所述固定挡边221,就能够满足不同的尺寸需求,当然,这是优选的实施方式,在本例中并不局限于此种方式。

如图7所示,本例还包括料框固定块5,所述挡板212通过所述料框固定块5设置于所述料框放置架22上,便于实现所述料框21的安装和拆卸,实现可拆卸式的安装,使其更为灵活可控。

如图9所示,本例所述料框放置架22上还设置有前后限位块222,所述前后限位块222对称设置于两侧的挡板212之间,便于实现所述料框21的前后限位作用。

如图7所示,本例还优选包括滑块连接架26和第二拖链27,所述丝杆模组23通过所述滑块连接架26连接至所述丝杆模组安装架24上,所述丝杆模组23与所述滑块连接架26之间滑动连接;所述第二拖链27分别与所述丝杆模组23和滑块连接架26相连接,便于为所述料框21的上下运动提供动力,保证了其运动的稳定可靠性能。

与所述自动上料机构2相对应,本例所述取料机构3的数量也是优选为两组,下面通过其中一组的结构进行介绍和说明;如图10和图11所示,本例所述取料机构3包括X轴电机同步带模组31、晶圆轨道32、Y轴电机同步带模组33、夹爪组件34、扫码器组件35和第一光电感应器36;所述晶圆轨道32设置于所述X轴电机同步带模组31上,并设置于所述Y轴电机同步带模组33的两侧;所述夹爪组件34设置于所述Y轴电机同步带模组33上,所述扫码器组件35设置于所述夹爪组件34靠近晶圆6的一侧;所述第一光电感应器36设置于所述晶圆轨道32的内壁,并设置于所述Y轴电机同步带模组33的下方;本例通过所述第一光电感应器36感应上料位和下料位是否存在晶圆6,以便在合理控制成本的基础上再进一步提升其智能化设计程度,便于在自动取料的基础上,还为自动上料和下料提供了基础。

本例所述X轴电机同步带模组31为用于实现X轴运动的同步模组,所述晶圆轨道32为用于实现晶圆6滑动运动的轨道组件,所述Y轴电机同步带模组33为用于实现Y轴运动的同步模组,所述夹爪组件34优选为用于实现对晶圆6的抓取的气动组件,所述扫码器组件35为用于实现二维码的扫码器模组;本例所述晶圆轨道32设置于所述X轴电机同步带模组31上,并设置于所述Y轴电机同步带模组33的两侧,而所述夹爪组件34设置于所述Y轴电机同步带模组33上,所述扫码器组件35设置于所述夹爪组件34靠近晶圆6的一侧,进而能够通过改进后整体结构将晶圆6从料框中取出拉到上料位,并通过所述扫描器扫描晶圆6的二维码以获取产品信息,还能够在晶圆6完成测试后将其从下料位送回料框中,进而为自动取料提供了很好的基础,且成本低,便于后期维护。

本例所述晶圆轨道32包括轨道本体321和轨道支架322,所述轨道本体321设置于所述Y轴电机同步带模组33的两侧,所述轨道本体321通过所述轨道支架322滑动设置于所述X轴电机同步带模组31上,便于对抓取的晶圆6实现轨道传输。

本例所述晶圆轨道32包括轨道本体321和轨道支架322,所述轨道本体321设置于所述Y轴电机同步带模组33的两侧,所述轨道本体321通过所述轨道支架322滑动设置于所述X轴电机同步带模组31上,便于对抓取的晶圆6实现轨道传输。

如图10所示,本例所述轨道本体321远离所述Y轴电机同步带模组33的一侧还设置有凸起挡边323,所述凸起挡边323为高于所述轨道本体321的挡边,便于对所述晶圆6实现轨道传输的同时,还对所述晶圆6进行挡住和限位,提高自动取料机构的可靠性能;此外,所述轨道本体321优选为梯形的上窄下宽轨道,便于与所述凸起挡边323相配合,即保证了晶圆6的限位,也能够通过这种特殊的设计,合理控制运动过程中的摩擦力,便于实现传输、上料和下料。

如图10所示,本例所述扫码器组件35包括扫码器351和扫码器安装件,所述扫码器351通过所述扫码器安装件固定设置于所述夹爪安装板上;所述扫码器安装件包括立柱352和连接块352,所述连接块352优选为直角连接件,所述扫码器351通过转轴安装于所述立柱352上,所述立柱352的下端通过所述连接块352与所述夹爪安装板固定连接,也就是说,本例所述扫码器351属于可拆卸的设置,这种方式,便于根据产品的需求适应性设置需要的扫码器,也便于后期维护和升级。

如图11所示,本例所述X轴电机同步带模组31包括X轴电机同步带311和X轴轨道平台312,所述X轴电机同步带311设置于所述X轴轨道平台312上,并带动所述晶圆轨道32的X轴运动;所述Y轴电机同步带模组33包括Y轴电机同步带331和Y轴轨道平台332,所述Y轴电机同步带331设置于所述Y轴轨道平台332上,并带动所述夹爪组件34的Y轴运动。

本例所述搬运机构4的两侧分别优选设置有与所述取料机构3相对应的电动搬运组件,所述电动搬运组件优选包括电动模组43和移动取料模组44;如图12和图13所示,本例所述搬运机构4包括龙门架41、X轴模组42、电动模组43和移动取料模组44,所述X轴模组42设置于所述龙门架41上,所述电动模组43设置于所述X轴模组42的左右两侧,所述移动取料模组44通过所述电动模组43滑动连接至所述X轴模组42。

本例所述龙门架41为支撑构件,所述X轴模组42为用于实现X轴运动的模组;所述电动模组43为用于连接X轴模组42,并用于实现Z轴电动运动的模组;所述移动取料模组44用于实现移动取料和搬运;本例所述电动模组43设置于所述X轴模组42的左右两侧,所述移动取料模组44通过所述电动模组43滑动连接至所述X轴模组42,即所述移动取料模组44设置于所述X轴模组42的左右两侧,通过两组所述移动取料模组44,便于将晶圆6等产品从上料位抓取并搬运到视觉测试位,还可以在测试完成将晶圆6等产品从测试位搬运到下料位,进而实现上料、搬运和下料的协同工作,自动化程度高且成本低,生产效率高,便于后期维护。

本例所述龙门架41的底部设置有底板412,所述底板412为大于所述龙门架41的横截面积的平面板,所述底板412和龙门架41之间设置有加强筋411,以便增加结构的稳定性能。

如图12和图13所示,本例所述X轴模组42包括X轴模组安装板421和X轴左右丝杆模组422,所述X轴左右丝杆模组422包括左丝杆模组和右丝杆模组,所述X轴左右丝杆模组422设置于所述X轴模组安装板421的两侧,所述移动取料模组44通过所述电动模组43滑动连接至所述X轴左右丝杆模组422,便于通过左右丝杆的作用为上料、搬运和下料的协同工作提供基础。

如图12所示,本例还优选设置有限位块423,所述限位块423设置于所述X轴模组安装板421靠近所述X轴左右丝杆模组422的一侧,便于实现电动模组43的限位和导向作用,提供机构的工作稳定可靠性能。

如图1所示,本例还优选包括电磁阀模块45,所述电磁阀模块45设置于所述龙门架41靠近所述X轴模组42的位置上,便于实现电磁阀控制,提高其自动化控制程度。

如图13所示,本例所述电动模组43包括Z轴模组安装板431、Z轴丝杆模组432和气缸安装架433,所述气缸安装架433通过所述Z轴丝杆模组432与所述Z轴模组安装板431相连接,所述Z轴模组安装板431与所述X轴模组42滑动连接,便于与所述X轴模组42实现滑动连接,也便于实现、Z轴丝杆运动控制。

优选的,如图12所示,本例还优选包括滑块434,所述Z轴模组安装板431通过所述滑块434与所述X轴模组42滑动连接,进而进一步增强其滑动连接的可控性和灵活性。

本例所述移动取料模组44包括移动模块441和气动取料夹爪442,所述气动取料夹爪442设置于所述移动模块441下方靠近所述X轴模组42的一侧,便于实现气动气缸对夹爪的控制,以便实现上料、搬运和下料;本例所述移动模块441也可以称为取料轴,通过第三拖链445等结构件的设计实现上下移动,所述第三拖链445不是必备的构件,属于优选的带动运动结构件。

更为优选的,本例所述移动取料模组44还包括第二光电感应器443,所述第二光电感应器443设置于所述气动取料夹爪442的一侧。本例通过第二光电感应器443感应是否抓取到产品,以便在合理控制成本的基础上,再进一步提升其智能化设计程度。

如图12所示,本例所述气动取料夹爪442的下方对称设置有硅胶抓取手指444,所述硅胶抓取手指444指的是向下设置的对称的硅胶凸起,用于辅助实现抓取功能,通过图1这种对称设置的硅胶抓取手指444,便于在闭合的时候实现对晶圆6的抓取,同时还利用其特性实现对晶圆6的保护作用,保证了抓取的稳定性和防滑性能。

本例还提供一种芯片外观自动检测设备的控制方法,应用于如上所述的芯片外观自动检测设备,并包括以下步骤:

步骤S1,通过所述取料机构3扫码获取晶圆ID;

步骤S2,通过所述搬运机构4将晶圆放置到所述视觉检测机构5的支撑平台51;

步骤S3,通过所述视觉检测机构5的真空功能将晶圆吸附固定在所述支撑平台51上;

步骤S4,通过所述视觉检测机构5的XY轴运动模组及马达组件52调整晶圆至拍照位置;

步骤S5,打开所述视觉检测机构5的背光源533,通过其视觉模组54拍照,并实时调整晶圆位置直至获取完整的区域图像;

步骤S6,通过图像处理检测判断晶圆是否存在缺陷并合成完整图像

步骤S7,存储晶圆检测数据;

步骤S8,关闭所述视觉检测机构5的真空功能,通过所述搬运机构4将晶圆移动至下料位,实现下料并传送至所述料框内。

本例所述的两组自动上料机构2、取料机构3和电动搬运组件协同工作,便于实现不停机的生产和加工,提高生产效率,其过程包括以下步骤:

步骤A1,初始化,两组取料机构3的夹爪组件各自运动到安全高度;

步骤A2,所述取料机构3开始供料,所述自动上料机构2将晶圆从料框转移至上料位;

步骤A3,第一组电动搬运组件运动到上料位抓取第一晶圆并移动到测试位,同时第二组电动搬运组件运动到下料位等待;

步骤S4,第一晶圆开始检测;

步骤A5,所述取料机构3拉取第二晶圆,第一组电动搬运组件回到上料位将第二晶圆移动至测试等待位;

步骤A6,在第一晶圆测试完成后,第二组电动搬运组件将第一晶圆取走并放置到下料位,通过所述取料机构3将第一晶圆放回至料框;同时第一组电动搬运组件将第二晶圆从测试等待位移动到测试位,并将第二晶圆放置到所述视觉检测机构5的所述支撑平台51上;

步骤A7,第二晶圆开始检测,所述取料机构3拉取第三晶圆,所述第一组电动搬运组件回到上料位将第三晶圆移动至测试等待位,依此循环实现下一个检测过程。

综上所述,本例通过两组自动上料机构2及其配套的取料机构3和搬运机构4,实现了不停机的外观自动检测,通过其协同工作的控制,进而能够大大缩短产品在视觉检测的换料时间间隔,有效提高了整体的工作效率,且无需机械手或机械臂等复杂的构件,在提高了设备的自动化程度的同时,还有效降低了成本;在此基础上,还通过视觉检测机构5等机构的优化设计有效提高其视觉测试的精度和可控性。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种芯片外观自动检测设备及其控制方法

- 一种芯片外观自动检测设备