一种高活性乳清蛋白及制备方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种高活性乳清蛋白及制备方法,属于食品加工技术领域。

背景技术

乳清蛋白主要由α-乳白蛋白、β-乳球蛋白、免疫球蛋白、乳铁蛋白、乳过氧化物酶、糖巨肽、生长因子以及生物活性因子和酶等成分组成。乳清蛋白是乳中主要蛋白质之一,约占20%。乳清蛋白必需氨基酸种类齐全,组成模式符合人体需求,容易消化吸收,具有极高的营养价值。乳清蛋白在组织生长和修复、增强免疫功能、抗氧化、降血脂和维护婴幼儿肠道健康等方面有优势。由于母乳蛋白组成与牛、羊乳蛋白组成的差异,婴幼儿配方奶粉在制备的过程中往往会强化乳清蛋白。此外,在运动健身行业,乳清蛋白也是重要的营养补充剂。

目前市面上主要的乳清蛋白原料有脱盐乳清、浓缩乳清蛋白和乳清分离蛋白等粉体。乳清蛋白主要由奶酪生产过程中的副产物——乳清进一步加工得到的。奶酪在加工的过程中其原料会经过巴氏杀菌,排出的乳清在进一步加工之前会经过一个热处理以减弱微生物对乳清的影响。乳清中的免疫球蛋白、乳铁蛋白、乳过氧化物酶和黄嘌呤氧化酶等活性成分,往往是热敏性的,在生产乳清蛋白的时候不可避免的会受到热处理,这就导致了乳清中的活性成分减少,降低了其营养价值。虽然这些活性成分在牛羊乳中的含量相对较少,但是其在提高人体免疫能力和肠道健康方面有着重要的作用。因此,急需找到一种可保护乳清中活性成分的加工手段。

目前,婴幼儿配方乳粉的生产在湿法工艺生产婴幼儿配方乳粉中,通过将各种粉体配料溶解成液体后进行喷雾干燥制备得出,这使得其生产周期长、能耗大、生产成本高,产品经过多次热加工处理其活性物质损失较严重。采用浓缩液态乳清作为基料,一步干燥制粉制备婴幼儿配方乳粉能很好的解决上述问题,降低产品所受热处理的强度。

微滤除菌与传统巴氏杀菌或高温瞬时灭菌相比,操作温度低,可防止蛋白质变性,保留了乳的营养价值和特殊风味,并延长了货架期。Pafylias等选用1.4μm孔径的膜,不但可以截留细菌、芽孢和脂肪,而且还很好的使乳清蛋白和酪蛋白透过。王旻等初探了微滤鲜奶品质,发现微生物指标已达到国标要求。目前,Alfa-laval公司已将脱脂、微滤、巴氏杀菌和高温瞬时杀菌工艺结合设计了一种称“Bactocatch”的生产线。国内,代表性的微滤除菌乳制品则是光明乳业股份有限公司出品的致优鲜牛奶,能够达到巴杀乳的微生物的要求并有效的提高了杀菌乳的质量,保持了乳中的活性蛋白。

传统的喷雾干燥制粉工艺,进风温度为160~200℃,出风温度为80~100℃,高温处理使乳清中的活性蛋白丧失活性,对乳粉的品质有一定的影响;热敏感性高的蛋白易受到外界温度影响,冷冻干燥可以利用低温(-40℃)和高度缺氧状态将食品的色、香、味和营养成分完好保留,且将损失降到极小,但此法能耗高、处理量小;而低温喷雾干燥温度的处理温度在100℃以下,传热速度快,干燥时间短,适用于热敏性物质的喷雾干燥,可以有效的降低对乳粉品质的破坏。

目前,已经有部分研究是关于保护乳清蛋白的天然性的,这些方法主要集中于对乳中乳清蛋白的天然结构域的保护。国内外学者对于牛乳乳清蛋白和酪蛋白的分离研究相对较多,对羊乳乳清蛋白和酪蛋白的分离研究较少。国内,陈建行等通过膜分离技术建立了牛酪蛋白胶束粉(MCC)的生产方法;李珺珂等通过低温微滤制备了含β-酪蛋白的乳清蛋白乳基配料。国外,

汪庸之(CN1484964A)公开了一种具有天然免疫活性的兼低致敏性牛初乳乳清液的生产工艺。首先将牛初乳离心后采用沉淀法将酪蛋白除去,再通过添加FeCl

张书文等人(CN109527115A)公开了一种羊乳清粉及其制备方法。其制作工艺是通过高温短时杀菌、微滤分离、真空蒸发浓缩制备羊乳清液。虽然该制备方法在分离乳清蛋白和酪蛋白的过程中使用了微滤技术,但其前期的除菌处理使用的是高温短时杀菌,会造成乳清中的活性蛋白含量的减少。

刘秀荣(CN112136899A)公开了一种高活性乳粉的制备方法,对原乳预处理后,置于离心除菌机中冷除菌,再进行巴氏杀菌,冷浓缩后,采用低温静电喷雾干燥制备乳粉,保留乳粉中的活性物质,但前期的巴氏杀菌会使部分活性蛋白损失。

发明内容

[技术问题]

目前的分离方法中需要通过等电点沉淀或凝乳酶沉淀脱出乳中的酪蛋白,会对乳清蛋白的天然结构造成破坏;需要高温短时杀菌、高温喷雾干燥,会造成乳清中的活性蛋白含量的减少;此外,传统的工业制备乳清蛋白是通过制奶酪排出乳清,排出的乳清通过离心很难把脂肪去除干净,在超滤处理时,脂肪和蛋白都会被截留住,所得的最终产品蛋白干基含量很难直接达到90%以上,若要使蛋白含量在90%以上则需要在超滤工艺的基础上结合离子交换,增加处理难度及成本。因此,如何在杀菌及制粉过程中尽可能多的保留乳的活性物质、生产具有高活性的乳清配料、优化加工工艺、降低生产成本是目前亟需解决的问题。

[技术方案]

为了解决上述至少一个问题,本发明将大孔径微滤除菌与小孔径微滤分离结合来获得高蛋白活性的液态乳清,保留了天然免疫球蛋白等活性成分,进一步滤除有害菌、芽孢、脂肪等物质,直接作为配料用于固态和液态食品中。另外,通过低温低压喷雾干燥技术,更好的保留乳粉中的活性蛋白成分。

本发明的第一个目的是提供一种制备高活性液态乳清蛋白的方法,所述的方法是采用大孔径微滤除菌和小孔径分离相结合;其中,所述的大孔径除菌是采用0.8-1.4μm陶瓷膜;所述的小孔径分离是采用20-100nm的陶瓷膜。

在本发明的一种实施方式中,所述的高活性乳清蛋白包括分离乳清蛋白、浓缩乳清蛋白、脱盐乳清。

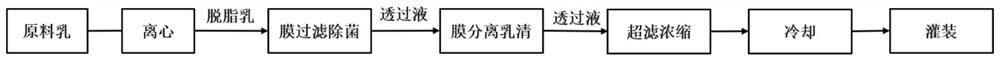

在本发明的一种实施方式中,所述的制备高活性液态乳清蛋白的方法包括离心脱脂、微滤除菌、微滤分离、过滤浓缩、冷却、无菌灌装。

在本发明的一种实施方式中,所述的制备高活性液态乳清蛋白的方法中采用的原料包括牛乳、羊乳、水牛乳、牦牛乳、马乳、驴乳,在6℃以下保存运输。

在本发明的一种实施方式中,所述的制备高活性液态乳清蛋白的方法中离心脱脂是将4~60℃以下的液态乳置于碟片式离心机中离心脱脂至脂肪含量<0.1%(w/w),离心转速为9000rpm,得到脱脂乳。

在本发明的一种实施方式中,所述的制备高活性液态乳清蛋白的方法中微滤除菌是采用0.8-1.4μm陶瓷膜,保持脱脂乳的温度为45-50℃,错流分离,收集透过液,得到除菌脱脂乳。

在本发明的一种实施方式中,所述的制备高活性液态乳清蛋白的方法中微滤分离是采用20-100nm的陶瓷膜,分离后的截留液浓缩倍数为2-8倍,洗滤次数为3-5次。

在本发明的一种实施方式中,所述的制备高活性液态乳清蛋白的方法中无菌灌装是将冷却的乳清蛋白超滤浓缩10-100倍后无菌灌装。

在本发明的一种实施方式中,所述的制备高活性液态乳清蛋白的方法中所述的过滤包括超滤、纳滤,其中超滤是采用孔径为10kDa的有机膜将乳清蛋白进行超滤浓缩,得到高活性浓缩乳清蛋白,其中超滤浓缩的倍数为10-100;纳滤是采用孔径为200-500Da的纳滤膜,将乳清蛋白进行除盐浓缩,得到高活性脱盐乳清。

本发明的第二个目的是本发明所述的方法制备得到的高活性液态乳清蛋白。

本发明的第三个目的是本发明所述的高活性液态乳清蛋白在液态食品中的应用。

本发明的第四个目的是提供一种高活性乳清蛋白的分离方法,所述的分离方法是采用大孔径微滤除菌和小孔径分离相结合,其中,所述的大孔径除菌是采用0.8-1.4μm陶瓷膜;所述的小孔径分离是采用20-100nm的陶瓷膜。

本发明的第五个目的是提供一种制备高活性乳清蛋白粉的方法,所述的方法是将本发明所述的高活性液态乳清蛋白经过低温低压喷雾干燥得到。

在本发明的一种实施方式中,所述的低温低压喷雾干燥的条件为:进风温度70-80℃,出风温度50-55℃,真空度0.02-0.04MPa。

本发明的第六个目的是本发明所述的方法制备得到的高活性乳清蛋白粉。

在本发明的一种实施方式中,所述的乳清蛋白粉包括:脱盐乳清粉、浓缩乳清蛋白粉、分离乳清蛋白粉,蛋白干基含量范围25-95%。

[有益效果]

(1)本发明的除菌脱脂乳使用大孔径微滤除菌,微生物与传统工业巴氏杀菌效果相当,菌落总数下降2-3log,大肠菌群、芽孢和体细胞均未检出,符合国标对巴氏杀菌乳的微生物要求,且有效的截留率芽孢和体细胞。

(2)本发明的除菌脱脂乳使用大孔径微滤除菌,极大程度的保留了乳清中的活性成分,使得脱脂羊乳中其活性蛋白及抗菌酶IgG、IgA、IgM、Lf、LPO、XO保留率分别为87%、88%、94%、90%、97%、72%。

(3)本发明的微滤分离方式膜孔径选择100nm陶瓷膜、浓缩倍数选择3倍浓缩、洗滤次数选择4次洗滤,使得羊乳清中活性蛋白及抗菌酶IgA、IgM、LPO、XO保留率分别为73%、60%、67%、52%,更好的保留了活性成分。

(4)本发明的微滤分离方式膜孔径选择100nm陶瓷膜、浓缩倍数选择3-8倍浓缩、洗滤次数选择4次洗滤,使得牛乳清中活性蛋白及抗菌酶IgG、IgA、XO保留率分别为86%、52%、55%,更好的保留了活性成分。

(5)本发明的低温低压喷雾干燥方式制备的高活性乳清蛋白粉IgG、IgA、IgM和Lf的含量分别为79mg/100g蛋白、10mg/100g蛋白、10mg/100g蛋白、33mg/100g蛋白,乳清蛋白含量达到92.52%。

附图说明

图1为制备高活性液态浓缩乳清蛋白的工艺流程图。

图2为液态乳的杀菌工艺流程图。

图3为不同杀菌方式对脱脂乳中未变性乳清蛋白含量的影响。

图4为不同杀菌方式对脱脂乳中免疫活性蛋白含量的影响;其中,A为活性IgG保留率;B为活性IgA保留率;C为活性IgM保留率;D为活性Lf保留率。

图5为不同杀菌方式对脱脂乳中抗菌酶活性的影响;其中A为LPO透过率;B为XO透过率。

具体实施方式

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

测试方法:

1、菌落总数测定:采用3M公司菌落总数测试片(6406),取1mL稀释后的样品,滴加在测试片中央后压紧上层薄膜,静置1分钟待培养基凝固后,置于32℃培养箱中培养24小时,取菌落数为25-250的测试片计数。

2、大肠菌群测定:采用3M公司菌落总数测试片(6416),取1mL稀释后的样品,滴加在测试片中央后压紧上层薄膜,静置1分钟待培养基凝固后,置于32℃培养箱中培养12小时,取菌落数为15-150的测试片计数。

3、芽孢总数测定:取一定量处理后的牛/羊乳于无菌离心管中,置于80℃水浴锅内保温10min。保温结束后立即置于碎冰中冷却,取适量牛乳,稀释一定倍数后,按照菌落总数测定方法进行后续测定。

4、免疫活性蛋白(IgG、IgA、Lf)含量测定:采用Elisa试剂盒(Cat.No.E10-118,E10-101and E10-126;Bethyl Laboratories,USA)测定牛乳中IgG、IgA和乳铁蛋白含量。将牛乳稀释500-1000倍进行测定。采用Elisa试剂盒(Cat.NO.7520,Cat.#7530,Cat.#7540;Alpha Diagnostic,USA;MBS736076,MyBioSOURCE,USA)测定羊乳中IgG、IgM、IgA和Lf(乳铁蛋白)含量。将羊乳稀释2000-5000倍进行测定IgG、IgM、IgA,LTF测定时无需稀释,用4参数方程对标曲进行拟合定量。

4、乳过氧化物酶(LPO)活性测定:通过测定乳过氧化物酶催化Amplex Red染料(AR)氧化反应生成的红色荧光氧化产物(9-羟基-3-异吩恶唑酮)速率来确定活性大小。将23.1μL AR、4.6μL硫氰酸钾溶液和972.3μL 100mM磷酸盐缓冲液(PH 7.4)混合制备反应试剂,取30μL稀释后的样品与195μL反应试剂混合,再取50μL混合液加入96孔板中,37℃培养20min后,用酶标仪自动加样50μL 110μM过氧化氢溶液(空白用50μL去离子水代替过氧化氢溶液),每隔10s在激发/发射波长为544/590nm处测定荧光强度。用不同浓度梯度的过氧化氢溶液制备标准曲线。乳过氧化物酶活性通过下式(1)计算:

注:F1、F2为T时间内两个端点的荧光强度的差异,K为标准曲线的斜率。

5、黄嘌呤氧化酶(XO)活性测定:黄嘌呤氧化酶可催化次黄嘌呤产生过氧化氢,过氧化氢可被辣根过氧化物酶(HRP)催化生成荧光产物。将10μL 10mM AR、4μL 200U/mL HRP、40μL 10mM次黄嘌呤、946μL磷酸盐缓冲液(pH 7.4)混合制备反应试剂。取50μL稀释后的样品加入96孔板中,再加入50μL黄嘌呤氧化酶反应试剂混合,每隔30s用酶标仪测定激发/发射波长为544/590nm处测定荧光强度。用不同浓度梯度的过氧化氢溶液制备标准曲线。黄嘌呤氧化酶活性通过下式(2)计算:

注:F1、F2为T时间内两个端点的荧光强度的差异,K为标准曲线的斜率。

6、蛋白含量检测:乳清蛋白含量通过考马斯亮蓝法测定,取脱脂羊乳、除菌脱脂羊乳及羊乳清蛋白样品各50mL,用盐酸调pH至4.3(取脱脂牛乳、除菌脱脂牛乳及牛乳清蛋白各50mL,用盐酸调pH至4.6)静置1h后,在25℃、8000g下离心15min,收集上清液。用超纯水将上清液稀释400倍后测定,以牛血清蛋白作为标品。

7、膜通量的测试:在微滤除菌过程中,测定平均膜通量,膜通量计算公式如下式(3):

其中:J-平均膜通量(L/(m2·h));M-透过液体积(L);A-膜面积(m2);t-时间(h)

实施例1采用100nm陶瓷膜微滤分离羊乳

一种制备高活性羊乳乳清蛋白的方法,其工艺流程图如图1,所述的方法包括离心脱脂、微滤除菌、微滤分离、冷却、无菌灌装。具体步骤如下:取新鲜羊乳,6℃以下保存运输后,置于碟片式离心机中离心脱脂(9000rpm)至脂肪含量<0.1%,得到脱脂乳;然后采用1.4μm陶瓷膜对脱脂乳过滤,保持羊乳温度为50℃,错流分离,收集透过液,得到除菌脱脂乳;然后采用100nm陶瓷膜对除菌脱脂乳进行分离,保持羊乳温度为50℃,错流分离,收集透过液,使得分离后的截留液浓缩倍数为3倍,共洗滤4次,得到高活性乳清蛋白;最后采用孔径为10kDa的有机膜将乳清蛋白进行超滤浓缩,超滤浓缩的倍数为10,得到高活性液态浓缩乳清蛋白;标记为MF-100。

实施例2采用50nm陶瓷膜微滤分离羊乳

调整实施例1中分离采用的100nm陶瓷膜为50nm陶瓷膜,其他和实施例1保持一致,得到高活性液态浓缩乳清蛋白;标记为MF-50。

实施例3采用20nm陶瓷膜微滤分离羊乳

调整实施例1中分离采用的100nm陶瓷膜为20nm陶瓷膜,其他和实施例1保持一致,得到高活性液态浓缩乳清蛋白;标记为MF-20。

实施例4采用3次洗滤膜分离高活性液态羊乳清蛋白

调整实施例1中分离后的截留液的洗滤次数4次为3次,其他和实施例1保持一致,得到高活性液态浓缩乳清蛋白;标记为MF-3。

实施例5采用5次洗滤膜分离高活性液态羊乳清蛋白

调整实施例1中分离后的截留液的洗滤次数4次为5次,其他和实施例1保持一致,得到高活性液态浓缩乳清蛋白;标记为MF-5。

对照例1仅用1.4μm陶瓷膜过滤的脱脂除菌羊乳

主要工艺如图2中的方法Ⅰ所示,包括离心脱脂、微滤除菌、冷却、无菌灌装。具体步骤如下:取新鲜羊乳,6℃以下保存运输后,置于碟片式离心机中离心脱脂(9000rpm)至脂肪含量<0.1%,得到脱脂乳;然后采用1.4μm陶瓷膜对脱脂乳过滤,保持羊乳温度为50℃,错流分离,收集透过液,得到除菌脱脂乳;冷却至6℃以下,得到高活性液态除菌脱脂羊乳;标记为MF-1.4。

将实施例1-5和对照例1得到的高活性的羊乳清蛋白进行性能测试,测试结果如下:

从表1和图3可以看出:实施例1采用100nm陶瓷膜、3倍浓缩、共洗滤4次膜分离工艺可以得到最佳的活性蛋白成分的乳清蛋白透过液。

表1实施例1-5和对照例1的测试结果

注:表中活性表示方法均为相对保留率,以除菌脱脂羊乳(MF-1.4)为对照。MF-1.4中IgA、IgM、LPO和XO的活性分别为:66±0.06μg/mL、81±1.46μg/mL、2593±77.47U/L、3±0.32U/L。

实施例6采用100nm陶瓷膜过滤牛乳

一种制备高活性牛乳乳清蛋白的方法,其工艺流程图如图1,所述的方法包括离心脱脂、微滤除菌、微滤分离、冷却、无菌灌装。具体步骤如下:取新鲜牛乳,6℃以下保存运输后,置于碟片式离心机中离心脱脂(9000rpm)至脂肪含量<0.1%,得到脱脂乳;然后采用1.4μm陶瓷膜对脱脂乳过滤,保持牛乳温度为50℃,错流分离,收集透过液,得到除菌脱脂乳;然后采用100nm陶瓷膜对除菌脱脂乳进行分离,保持牛乳温度为50℃,错流分离,使得分离后的截留液浓缩倍数为3倍,共洗滤4次,得到高活性乳清蛋白;之后采用孔径为10kDa的有机膜将乳清蛋白进行超滤浓缩,超滤浓缩的倍数为10,得到高活性液态浓缩乳清蛋白,标记为MF’-100。

实施例7采用50nm陶瓷膜微滤分离牛乳

调整实施例6中分离采用的100nm陶瓷膜为50nm陶瓷膜,其他和实施例6保持一致,得到高活性液态浓缩乳清蛋白;标记为MF’-50。

实施例8采用20nm陶瓷膜微滤分离牛乳

调整实施例6中分离采用的100nm陶瓷膜为20nm陶瓷膜,其他和实施例6保持一致,得到高活性液态浓缩乳清蛋白;标记为MF’-20。

对照例2仅用1.4μm陶瓷膜过滤的脱脂除菌牛乳

一种制备高活性牛乳乳清蛋白的方法,其工艺流程图如图1,所述的方法包括离心脱脂、微滤除菌、微滤分离、冷却、无菌灌装。具体步骤如下:取新鲜牛乳,6℃以下保存运输后,置于碟片式离心机中离心脱脂(9000rpm)至脂肪含量<0.1%,得到脱脂乳;然后采用1.4μm陶瓷膜对脱脂乳过滤,保持牛乳温度为50℃,错流分离,收集透过液,得到除菌脱脂乳;标记为MF’-1.4。

将实施例6-8与对照例2得到的高活性液态浓缩乳清蛋白进行性能测试,测试结果如下表2:

表2实施例6-8与对照例2的测试结果

注:表中活性表示方法均为相对含量,以除菌脱脂牛乳(MF’-1.4)为对照。MF’-1.4中IgG、IgA、和XO的活性分别为:566.77±4.83μg/mL、36.91±0.91μg/mL、39.04±4.26U/L。

实施例9采用1-8倍浓缩膜分离高活性液态牛乳清蛋白

调整实施例6中分离后的截留液浓缩倍数,将浓缩依次设为1、2、3、4、5、6、7、8倍,得到高活性液态浓缩乳清蛋白,标记为MF’-1、MF’-2、MF’-3、MF’-4、MF’-5、MF’-6、MF’-7、MF’-8。

将实施例9和对照例2得到的高活性液态浓缩乳清蛋白进行性能测试,测试结果如下表3:

表3实施例9和对照例2的测试结果

注:表中活性表示方法均为相对含量,以除菌脱脂牛乳(MF’-1.4)为对照。MF’-1.4中IgG、IgA、和XO的活性分别为:566.77±4.83μg/mL、36.91±0.91μg/mL、39.04±4.26U/L和0.0069±0.000073g/g。

实施例10采用1-5次洗滤膜分离高活性液态牛乳清蛋白

将实施例6中分离后的截留液进行洗滤,其中,分离后的截留液浓缩倍数为1、2、3、4、5次,得到高活性液态浓缩乳清蛋白;标记为MF”-1、MF”-2、MF”-3、MF”-4、MF”-5。

将实施例10得到的高活性液态浓缩乳清蛋白进行性能测试,测试结果如下表4:

表4实施例10的测试结果

注:表中活性表示方法均为相对含量,以除菌脱脂牛乳(MF’-1.4)为对照。MF’-1.4中IgG、IgA、和XO的活性分别为:566.77±4.83μg/mL、36.91±0.91μg/mL、39.04±4.26U/L和0.0069±0.000073g/g。

实施例11低温低压制备高活性浓缩羊乳清粉

主要工艺包括离心脱脂、微滤除菌、微滤分离、超滤浓缩、低温低压喷雾干燥。具体过程如下:取新鲜原料乳,6℃以下保存运输后,置于碟片式离心机中离心脱脂(9000rpm)至脂肪含量<0.1%,得到脱脂乳;微滤除菌:采用1.4μm陶瓷膜对脱脂乳进行过滤,保持脱脂乳温度为50℃,错流分离,收集透过液,得到除菌脱脂羊乳;微滤分离:采用100nm陶瓷膜对除菌脱脂羊乳进行分离,保持分离温度为50℃,错流分离,分离后的截留液浓缩倍数为3倍,洗滤4次,得到高活性液态牛乳清蛋白;之后采用孔径10kDa有机膜超滤浓缩得到高活性液态浓缩羊乳清液,其中超滤浓缩的倍数为50;最后将得到的高活性液态浓缩羊乳清液在进风温度70℃,出风温度50℃,真空度0.02MPa下进行低温低压喷雾干燥,得到高活性浓缩乳清蛋白粉,标记为MFLSD。

对照例3甜奶酪排乳清制备浓缩羊乳清粉

主要工艺包括巴氏杀菌、冷却、发酵、凝乳、切割排乳清、离心脱脂、巴氏杀菌、超滤浓缩、无菌灌装。具体步骤如下:取新鲜羊乳,6℃以下保存运输后,置于巴氏杀菌机中进行72℃、15s杀菌;冷却到31℃后加入乳酸菌发酵1h,将羊乳转移至奶酪槽中后加入凝乳酶凝乳,保持温度在32℃,半小时后将凝乳切割成1×1×1cm的方块,静置5min中后缓慢升温至39℃,搅拌排乳清。排出的乳清通过碟片式离心机中离心脱脂(9000rpm)至脂肪含量<0.1%,然后经过巴氏杀菌机再次杀菌后然后超滤浓缩,采用孔径10kDa有机膜浓缩50倍,采用常压喷雾干燥制备浓缩羊乳清粉,其干燥条件为:进风温度180℃,出风温度85℃,所制备的乳清粉标记为MFASD。

将得到的高活性浓缩乳清蛋白粉进行性能测试,测试结果如下表5:

表5实施例11与对照例3测试结果

对照例4脱脂羊乳

取新鲜羊乳,6℃以下保存运输后,置于碟片式离心机中,以9000rpm转速离心脱脂至脂肪含量<0.1%,得到脱脂羊乳,标记为R。

对照例5仅采用0.8μm陶瓷膜过滤脱脂除菌羊乳

主要工艺如图2中的方法Ⅰ所示,包括离心脱脂、微滤除菌、冷却、无菌灌装。具体步骤如下:取新鲜羊乳,6℃以下保存运输后,置于碟片式离心机中离心脱脂(9000rpm)至脂肪含量<0.1%,得到脱脂乳;然后采用0.8μm陶瓷膜对脱脂乳过滤,保持羊乳温度为50℃,错流分离,收集透过液,立即将脱脂乳冷却至6℃以下,进行无菌罐装,制得无菌的脱脂羊乳,标记为MF-0.8。

对照例6紫外照射除菌脱脂除菌羊乳

主要工艺如图2中的方法Ⅲ所示,包括离心脱脂、微滤除菌、紫外杀菌、冷却、无菌灌装。具体包括如下步骤:取新鲜羊乳,6℃以下保存运输后,置于碟片式离心机中离心脱脂至脂肪含量<0.1%,得到脱脂乳;然后采用盘管式紫外杀菌设备(CN 112167337 A中的杀菌机),对脱脂乳进行紫外照射,保持脱脂乳温度为20-25℃,控制脱脂乳流速使紫外剂量分别为26mJ/cm

对照例7高温短时杀菌脱脂除菌羊乳

主要工艺如图2中的方法Ⅱ所示,包括离心脱脂、微滤除菌、微滤分离、冷却、无菌灌装。具体步骤如下:取新鲜羊乳,6℃以下保存运输后,置于碟片式离心机中离心脱脂(9000rpm)至脂肪含量<0.1%,得到脱脂乳;然后在采用巴氏杀菌(72℃,15s),结束之后将脱脂乳冷却至6℃以下,进行无菌罐装,制得脱脂羊乳,标记为HTST。

将对照例1、4-7得到的羊乳进行性能测试,测试结果如下:

表6为羊乳不同加工操作后蛋白含量和微生物含量;由表6可以看出,原料脱脂乳、巴氏杀菌乳、微滤乳、紫外杀菌乳的细菌总数和大肠菌群数均在国家标准范围内。并且与巴氏杀菌和紫外杀菌相比,微滤更有效地降低了羊乳中芽孢和体细胞的数量。

表6羊乳不同加工操作后蛋白含量和微生物含量

注:“-”表示菌落测试片上菌落个数小于15个,视为无法检出。

乳中天然的乳清蛋白主要包括β-乳球蛋白、α-乳白蛋白、以及一些低丰度的活性蛋白和抗菌酶类等。表7、表8和图3显示了不同除菌方式对脱脂羊乳中天然乳清蛋白保留率的影响。与生鲜脱脂羊乳相比,天然乳清蛋白的保留率在经MF-1.4、MF-0.8、UV-C处理后无显著降低。

表7不同杀菌方式对脱脂乳中未变性乳清蛋白含量的影响

表8不同杀菌方式对脱脂乳中免疫活性蛋白含量的影响

注:表中含量表示方法均为相对保留率,以对照例4脱脂鲜羊乳(R)为对照。R中IgG、IgA、IgM和Lf的含量分别为1061±24.30μg/mL、75±2.84μg/mL、87±4.19μg/mL和356±12.52μg/mL。

IgG、IgA、IgM和Lf是乳中重要的活性蛋白,具有免疫调节、过敏保护、抑菌等生理功能,但也具有热敏性。图4显示了不同除菌方式对脱脂羊乳中活性IgG、IgA、IgM和Lf保留率的影响。对照例1活性Lf、IgA、IgG、IgM的保留率达90%、88%、87%、94%,对照例5中Lf、IgA、IgG、IgM的保留率为82%、82%、80%、88%,对照例1对Lf和IgG的保留率在统计上高于对照例5,对IgA和IgM的保留率在数值上高于对照例5,但无显著差异,说明较大的膜孔径更有利于活性蛋白的透过。对照例1对5种活性蛋白的保留率都高于对照例7,对照例5对IgG、IgM的保留率都高于对照例7,对IgA、Lf的保留率与对照例7无显著差异。对照例6使活性Lf、IgA、IgG、IgM的保留率达94%、91%、75%、97%,均高于对照例7。对照例6对Lf、IgA、IgM的保留率与对照例1无显著差异,对IgG的保留率低于对照例1。对照例6对IgG、IgA、IgM的保留率与对照例5无显著差异,对Lf的保留率高于对照例5。

表9不同杀菌方式对脱脂乳中抗菌酶活性的影响

注:表中活性表示方法均为相对保留率,以对照例4的脱脂鲜羊乳(R)为对照。R中LPO和XO的活性分别为2661±103.74U/L和4±0.05U/L。

LPO和XO是乳中重要的抗菌酶,两者具有协同增效作用。LPO酶活还常用于表征乳所受热处理的强度。图5显示了不同除菌方式对脱脂羊乳中LPO和XO酶活保留率的影响。对照例7使LPO和XO酶活的保留率降低至47%和49%。对照例4中LPO和XO酶活的保留率处理后达97%和72%,而对照例5中达85%和70%,对照例6中达93%和86%。对照例1、对照例4、对照例5、对照例6对两种抗菌酶酶活的保留率都高于对照例7。

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

- 一种高活性乳清蛋白及制备方法

- 一种含葡萄渣提取物的高活性缓释型乳清蛋白粉及其制备方法