一种散热组件及其制造方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明实施例涉及散热装置技术领域,特别涉及一种散热组件及其制造方法。

背景技术

随着科学技术的发展,各种电子设备均朝“小型化”的方向发展,电子设备小型化就意味着要缩小电子设备的壳体用于容纳各种零部件的空间。此外,由于位于电子设备内部的元器件在运行时会产生大量热量,目前,常通过在元器件附近设置散热组件来提升散热效率,从而避免元器件因温度过高而出现损坏。

发明人发现,现有的散热组件大多采用铆接的方式将多个散热件组装而成,铆接多个散热件时、需要在相邻的散热件之间预留较大的空间让位才能让治具的铆头伸入相邻的散热件之间并压铆相邻的散热件,使得在制造散热组件时需保留较大的散热件间距以预留治具铆头压入的空间,进而无法缩小散热组件的产品体积,从而电子设备也需预留较大的空间用于放置散热组件,导致无法缩小电子设备的产品体积。

因此,亟需提供一种散热组件及其制造方法,在不降低散热组件散热效率的同时减小散热组件的体积,从而减小电子设备用于放置散热组件的空间、以缩小电子设备的体积。

发明内容

本发明实施例的目的在于提供一种散热组件及其制造方法,在不降低散热组件散热效率的同时减小散热组件的体积,从而减小电子设备用于放置散热组件的空间、以缩小电子设备的体积。

为解决上述问题,本发明实施例提供一种散热组件,包括:多个并排设置的散热件;散热件包括基板、位于基板边缘处的嵌合部、以及自基板边缘弯折延伸的舌片,其中,舌片包括与基板边缘相连的连接部、以及与连接部相连并通过连接部与基板固定的限位部;两个相邻的散热件中一者的限位部嵌合在另一者的嵌合部内。

此外,本发明还提供一种散热组件的制造方法,包括:提供多个散热板,散热板包括基板、位于基板边缘的嵌合部、以及与基板边缘相连的舌片,其中,舌片包括与基板边缘相连的连接部以及与连接部相连并通过连接部与基板固定的限位部;并排设置多个散热板,以基板边缘为折弯位置折弯散热板、使基板与舌片形成V型弯折,并将相邻的两个散热板中一者的限位部嵌入在另一者的嵌合部内。

本发明提供的一种散热组件及其制造方法,通过两个相邻的散热件中一者的限位部嵌合在另一者的嵌合部内,直接将相邻的两个相邻的散热件固定,由于相邻散热件的限位部和嵌合部可以在相邻散热件的基板边缘的位置进行固定,从而无需使用冶具的铆头伸入相邻的两个散热件之间,使得在制造散热组件时,无需在相邻的两个散热件之间预留足够治具铆头压入的空间,从而可以有效缩小散热组件的产品体积,以在不降低散热组件的散热效率的同时减小散热组件的体积,减小电子设备用于放置散热组件的空间、以缩小电子设备的体积。

另外,每个散热件包括两个嵌合部以及两个舌片,基板的两相对边缘分别设有一个嵌合部,两个舌片分别自基板两相对边缘中的一者弯折延伸;两个相邻的散热件中一者的两个限位部嵌合在另一者的两个嵌合部内。如此设置,由于两个相邻的散热件中一者的两个舌片分别位于两个相邻的散热件中另一者的两相对边缘处,两个相邻的散热件中一者的两个舌片可限制两个相邻的散热件中另一者沿两个舌片中一者指向另一者的方向移动。

另外,散热件还包括自基板边缘弯折延伸的挡板,其中,嵌合部位于挡板、舌片以及基板边缘之间。

另外,每个散热件设有四个挡板以及四个舌片,其中,基板两相对边缘中的每一者上分别固定有两个挡板以及两个舌片。

另外,在散热件中,连接部包括与基板边缘固定的固定板、以及自固定板靠近嵌合部的边缘沿靠近限位部的方向延伸的延伸板,延伸板与限位部固定连接,限位部位于嵌合部远离基板的一侧。由于限位部位于嵌合部远离基板的一侧,在垂直于基板的方向上,限位部与嵌合部依次设置,从而在将两个相邻的散热件中一者的限位部嵌合在另一者的嵌合部内时,无需使两个相邻的散热件相对转动即可完成嵌合。

另外,与基板同一边缘固定的两个舌片的两个固定板相连,与基板同一边缘固定的两个舌片的两个延伸板沿相互远离的方向延伸、且两个延伸板延伸方向与基板板面的夹角不同。

另外,连接部为连接板,连接板的板面与基板的板面之间的夹角为80°-140°。

另外,以基板边缘为折弯位置折弯散热板、使基板与舌片形成V型弯折,并将相邻的两个散热板中一者的限位部嵌入在另一者的嵌合部内,具体包括:以基板边缘为折弯位置冲压折弯散热板、使基板与舌片形成V型弯折的过程中,将相邻的两个散热板中一者的限位部通过压铆嵌入在另一者的嵌合部内。如此一来,可减少在组装散热件的制造步骤,避免散热板需多次在流水线周转导致的品质隐患。

另外,提供多个散热板,具体包括:提供多个板材;将每个板材的中央部分作为基板,裁剪每个板材的边缘部分以形成散热板。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

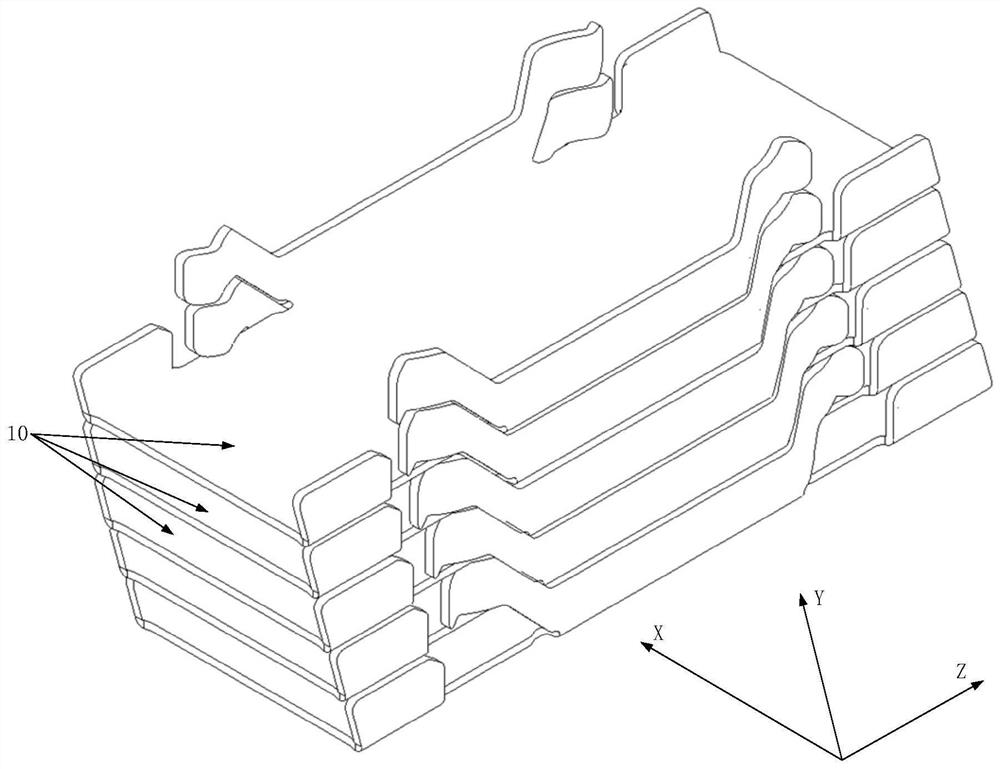

图1为本发明实施例一提供的散热组件的结构示意图;

图2为本发明实施例一提供的散热件的结构示意图;

图3为本发明实施例二提供的散热组件的制造方法的流程图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本申请而提出了许多技术细节。但是,基于以下各实施方式的种种变化和修改,也可以实现本申请所要求保护的技术方案。

本发明实施例一提供一种散热组件,通过两个相邻的散热件中一者的限位部嵌合在另一者的嵌合部内,直接将相邻的两个相邻的散热件固定,由于相邻散热件的限位部和嵌合部可以在相邻散热件的基板边缘的位置进行固定,从而无需使用冶具的铆头伸入相邻的两个散热件之间,使得在制造散热组件时,无需在相邻的两个散热件之间预留足够治具铆头压入的空间,从而可以有效缩小散热组件的产品体积,以在不降低散热组件的散热效率的同时减小散热组件的体积,减小电子设备用于放置散热组件的空间、以缩小电子设备的体积。下面对本实施方式的细节进行具体的说明,以下内容仅为方便理解提供的实现细节,并非实施本方案的必须。

参见图1与图2,本实施例提供的散热组件,包括:多个并排设置的散热件10;散热件10包括基板11、位于基板11边缘处的嵌合部12、以及自基板11边缘弯折延伸的舌片13,其中,舌片13包括与基板11边缘相连的连接部131、以及与连接部131相连并通过连接部131与基板11固定的限位部132;两个相邻的散热件10中一者的限位部132嵌合在另一者的嵌合部12内。

具体地说,本实施例提供的散热组件采用导热性较好的材料制成(如:铝、铁、铜等),以提升散热组件的导热性,进而提升散热组件的散热效率。由于铜的导热性高,在本实施例中,散热组件的材质为铜。在其他可变更的实施例中,散热组件的材质也可采用硬度较高且制造成本低的铝合金,此外,为了进一步提高散热组件的散热效率,散热组件的每个散热件的表面还涂有导热硅脂,从而增加散热组件的导热性。

优选的,散热件10还包括自基板11边缘弯折延伸的挡板14,其中,嵌合部12位于挡板14、舌片13以及基板11边缘之间。在本实施例中,嵌合部12为挡板14边缘、舌片13边缘以及基板11边缘之间,并用于嵌合限位部132的嵌合区域;两个相邻的散热件10中一者的限位部132嵌合在另一者的挡板14边缘、舌片13边缘以及基板11边缘之间。

需要说明的是,在其他可变更的实施例中,嵌合部也为开设在舌片上的通孔,只要两个相邻的散热件中一者的限位部可嵌合在另一者的嵌合部内即可。

进一步的,在本实施例中,每个散热件10设有四个挡板14以及四个舌片13,其中,基板11两相对边缘中的每一者上分别固定有两个挡板14以及两个舌片13,两个相邻的散热件10中一者的四个限位部132嵌合在另一者的四个嵌合部12内;如此设置,由于两个相邻的散热件10中一者的四个舌片13两两分布在两个相邻的散热件10中另一者的两相对边缘处,两个相邻的散热件10中一者的四个舌片13可限制两个相邻的散热件10中另一者沿散热件10两相对边缘中一者指向另一者的方向(即图示X方向)移动。

在其他可变更的实施例中,每个散热件包括两个嵌合部以及两个舌片,基板的两相对边缘分别设有一个嵌合部,两个舌片分别自基板两相对边缘中的一者弯折延伸,两个相邻的散热件中一者的两个限位部嵌合在另一者的两个嵌合部内;由于两个相邻的散热件中一者的两个舌片分别位于两个相邻的散热件中另一者的两相对边缘处,两个相邻的散热件中一者的两个舌片可限制两个相邻的散热件中另一者沿两个舌片中一者指向另一者的方向移动(即散热件两相对边缘中一者指向另一者的方向)。

更进一步的,在散热件10中,连接部131包括与基板11边缘固定的固定板133、以及自固定板133靠近嵌合部12的边缘沿靠近限位部132的方向延伸的延伸板134,延伸板134与限位部132固定连接,限位部132位于嵌合部12远离基板11的一侧;如此一来,可在垂直于基板11的方向(即图示Y方向)上,限位部132与嵌合部12依次设置,从而在将两个相邻的散热件10中一者的限位部132嵌合在另一者的嵌合部12内时,无需使两个相邻的散热件10相对转动即可完成嵌合。

优选的,在本实施例中,与基板11同一边缘固定的两个舌片13的两个固定板133相连,与基板11同一边缘固定的两个舌片13的两个延伸板134沿相互远离的方向延伸。如此设置,可使两个相邻的散热件10中一者的限位部132嵌合在另一者的嵌合部12内时,两个相邻的散热件10中另一者的两个固定板133位于同侧设置的两个相邻的散热件10中一者的两个限位部132之间。

此外,在本实施例中,与基板11同一边缘固定的两个舌片13的两个延伸板134延伸方向与基板11板面的夹角不同;这样一来,可使两个相邻的散热件10中一者的限位部132嵌合在另一者的嵌合部12内时,两个相邻的散热件10中一者相对于两个相邻的散热件10中另一者沿自两个延伸板134延伸方向与基板11板面的夹角大的一者至两个延伸板134延伸方向与基板11板面的夹角小的一者的方向(即图示Z方向)产生偏移,在固定散热组件时,可使得两个相邻的散热件10中一者的基板11与两个相邻的散热件10中另一者的基板11之间形成的散热风道呈倾斜放置。

进一步的,连接部131为连接板,连接板的板面与基板11的板面之间的夹角为80°-140°。在本实施例中,连接板(即连接部131)的板面与基板11的板面之间的夹角为90°。在另一个例子中,连接板的板面与基板的板面之间的夹角为130°。

此外,在固定散热组件时,可通过焊接或螺钉螺接等固定方式将散热组件固定在电子设备壳体上。在本实施例中,将挡板14与电子设备壳体(图未示)通过焊接固定。在其他可变更的实施例中,挡板设有通孔,挡板与电子设备壳体通过螺钉螺接固定。

本发明实施例二提供的一种散热组件的制造方法,具体的,本实施方式中的散热组件的制造方法的流程图如图3所示,其包括步骤:

S201:提供多个板材。

具体地说,板材采用导热性较好的材料制成(如:铝、钢、铜等),以提升散热组件的导热性,进而提升散热组件的散热效率。在本实施例中,板材的材质为铜。在其他可变更的实施例中,板材的材质也可采用硬度较高且制造成本低的铝合金。

S202:将每个板材的中央部分作为基板,裁剪每个板材的边缘部分以形成散热板。

具体地说,在本实施例中,采用冲压剪切将板材裁剪成散热板,散热板包括基板、位于基板边缘的嵌合部、以及与基板边缘相连的舌片,其中,舌片包括与基板边缘相连的连接部以及与连接部相连并通过连接部与基板固定的限位部。

需要说明的是,在其他可变更的实施例中,也可其他裁剪方式将板材裁剪成散热板,本实施例对此不做限定。在一个例子中,采用激光切割的方式将板材裁剪成散热板。

S203:并排设置多个散热板。

具体地说,以基板边缘为折弯位置折弯散热板、使基板与舌片形成V型弯折,并将相邻的两个散热板中一者的限位部嵌入在另一者的嵌合部内。

在本实施例中,以基板边缘为折弯位置冲压折弯散热板、使基板与舌片形成“V”字型弯折的过程中,将相邻的两个散热板中一者的限位部在冲压模内通过压铆嵌入在另一者的嵌合部内。如此一来,可在折弯散热板的过程中将相邻的两个散热板中一者的限位部通过压铆嵌入在另一者的嵌合部内,从而减少在组装散热件的制造步骤,避免散热板需多次在流水线周转导致的品质隐患。

此外,需要说明的是,在其他可变更的实施例中,可以仅具有步骤S203,此时,散热件可采用铸造成型的方式,从而避免还需裁剪板材,进一步减少制造散热组件时的制造步骤。

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各自更动与修改,因此本发明的保护范围应当以权利要求限定的范围为准。

- 制造散热器组件的方法、由该方法制造的散热器组件及使用该散热器组件的发光体

- 散热板、散热组件、电子装置以及散热板的制造方法