一种带压力补偿结构的集成式自增压油缸

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于液压设备领域,具体涉及一种带压力补偿结构的集成式自增压油缸。

背景技术

油缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠,用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。另外为增加油缸的工作压力,一般采用高压泵供油,成本比较高。增压油缸是结合油缸的优点而改进设计的,目的是在恒定的系统低压油液供给下,液压缸能在低负荷状态下快速激活进行低压行程以及在高负荷状态下自动转换成进行高压行程的模式,从而按需输出所需强度的力。增压缸将在液压泵站、机床、装夹机械等设备上得到广泛应用。

蓄能器是液压气动系统中的一种能量储蓄装置,它在适当的时机将系统中的能量转变为压缩能或位能储存起来,当系统需要时,又将压缩能或位能转变为液压或气压等能而释放出来,重新补给系统。当系统瞬间压力增大时,它可以吸收这部分的能量,以保证整个系统压力正常。现有的蓄能器大都通过较长的软管与油缸进行连接,使用起来拆装较为麻烦,其次,蓄能器连接管路较长,阻力较大,使得蓄能器的反应较慢,很难满足精密油缸的生产需要。

因此,发明一种带压力补偿结构的集成式自增压油缸来解决上述问题很有必要。

发明内容

本发明针对现有技术的不足,提供了一种带压力补偿结构的集成式自增压油缸,以解决上述背景技术中提出的现有的蓄能器大都通过较长的软管与油缸进行连接,使用起来拆装较为麻烦,其次,管路较长、阻力较大,使得蓄能器的反应较慢,另外高压油缸采用高压泵供油,成本比较高,很难满足精密油缸的生产需要的问题。

为实现上述目的,本发明采用的技术方案是:带压力补偿结构的集成式自增压油缸,包括油缸缸体、缸底、增压一级活塞杆、内置蓄能器活塞、蓄能器活塞限位块、增压二级活塞杆、充气接头、注油口油塞以及相应的液压密封件和螺栓紧固件。

所述缸底上设置油缸缸体,所述油缸缸体和缸底通过紧固螺栓连接固定,缸底侧边有O型圈保证结合面的密封。所述油缸缸体内由下到上依次设置增压一级活塞杆和增压二级活塞杆。

所述的增压一级活塞杆与所述缸底之间形成低压油腔。

所述的增压一级活塞杆内部部分掏空作为蓄能器壳体,所述蓄能器壳体下端设有内置蓄能器活塞,使得蓄能器壳体密封,并设置蓄能器活塞限位块保证内置蓄能器活塞不会超出增压一级活塞杆的活塞底面。

所述的内置蓄能器活塞下端设置有充气接头,用于对蓄能器壳体内部进行预充压力。

所述的增压二级活塞杆内部部分掏空作为高压油腔,所述增压一级活塞杆的截面积与所述高压油腔的面积相同,所述增压一级活塞杆受到向上压力时伸入所述高压油腔。

设置所述增压一级活塞杆活塞面面积与活塞杆的截面积之比,得到压力的放大比。

本发明的有益效果是:油缸自带的油液系统增压结构,可通过较低的油液系统压力达到高压系统的要求,油缸结构设计巧妙、紧凑,油缸的一级增压活塞杆内部部分掏空作为自带蓄能器,使油缸的压力调节更加灵敏。油缸的增压二级活塞杆内部部分掏空作为增压油腔,增压一级活塞杆可伸入增压二级活塞杆内部,减少了油缸的整体外形尺寸高度,该油缸能灵敏的补偿负载的压力波动,有效地降低整个液压系统的搭建成本。

附图说明

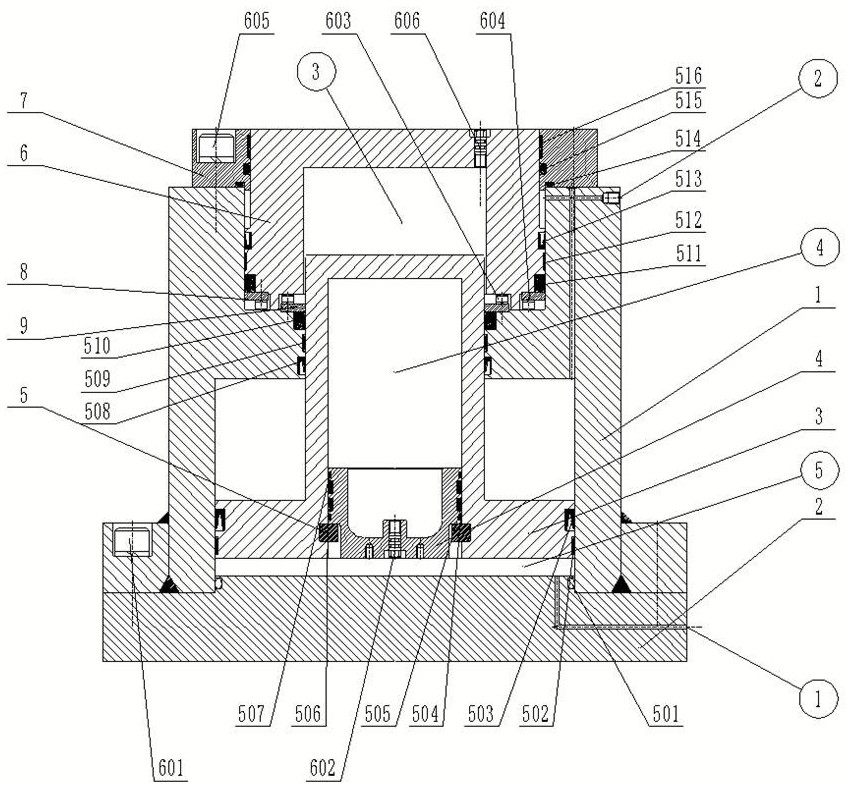

图1为本发明的结构示意图;

图2为本发明工作时示意图。

图1中:1-油缸缸体,2-缸底,3-增压一级活塞杆,4-内置蓄能器活塞,5-蓄能器活塞限位块,6-增压二级活塞杆,7-前缸盖,8-增压活塞处密封件挡圈,9-缸体侧内部密封件挡圈,501-O型圈,502-导向带,503-UN封,504-导向带,505-密封圈,506-密封圈,507-导向带,508-密封圈,509-导向带,510-密封圈,511-密封圈,512-导向带,513-密封圈,514-O型圈,515-O型圈,516-导向带,601-紧固螺栓,602-充气接头,603-紧固螺栓,604-紧固螺栓,605-紧固螺栓,606-注油口油塞,①-油缸进油口,②-排气口,③-高压油腔,④-充气腔,⑤-低压油腔。

图2中:1-油缸缸体,2-缸底,3-增压一级活塞杆,4-内置蓄能器活塞,5-蓄能器活塞限位块,6-增压二级活塞杆,7-前缸盖,8-增压活塞处密封件挡圈,9-缸体侧内部密封件挡圈,①-油缸进油口,②-排气口,③-高压油腔,④-充气腔,⑤-低压油腔。

具体实施方式

下面结合附图对本发明作进一步说明。

如图1、图2所示,整个带压力补偿结构的集成式自增压油缸主要包括油缸缸体1、缸底2、增压一级活塞杆3、内置蓄能器活塞4、蓄能器活塞限位块5、增压二级活塞杆6、充气接头602、注油口油塞606、油缸进油口①、排气口②、高压油腔③、充气腔④、低压油腔⑤。

所述缸底2上设置油缸缸体1,油缸缸体1和缸底2通过紧固螺栓601连接固定,缸底2侧边有O型圈501保证结合面的密封。前缸盖7和油缸缸体1通过紧固螺栓605连接固定。

油缸缸体1内由下到上依次设置增压一级活塞杆3和增压二级活塞杆6。其中,增压一级活塞杆3与缸底2之间形成低压油腔⑤,通过油缸进油口①对低压油腔⑤输入压力油。

增压一级活塞杆3内部进行部分掏空,作为蓄能器壳体,蓄能器壳体下端设有内置蓄能器活塞4,使得蓄能器壳体密封,并设置蓄能器活塞限位5块以保证内置蓄能器活塞4向下运动时,不会超出增压一级活塞杆3的活塞底面。内置蓄能器活塞4的下端设置有充气接头602,用于对蓄能器壳体内部形成的充气腔④进行预充压力,如充装氮气。

增压二级活塞杆6内部进行部分掏空,形成高压油腔③,增压一级活塞杆3的截面积与所述高压油腔③的面积相同,当增压一级活塞杆3受到向上压力时,将会伸入所述高压油腔③中。增压二级活塞杆6的顶面设置有加注液压油的注油口和注油口油塞606,通过该注油口向油缸的高压油腔③灌注液压油,使得高压油腔的空气被全部排空。

为保证增压二级活塞杆6和油缸缸体1之间的密封性,在密封圈510、密封圈511上设置缸体侧内部密封件挡圈8、缸体侧内部密封件挡圈9,再用通过紧固螺栓603、紧固螺栓604连接固定。同理,每个密封圈上加装缸体侧内部密封件挡圈并通过紧固螺栓连接固定增压二级活塞杆6和油缸缸体1。

根据增压效果的需要,通过设置增压一级活塞杆3活塞面面积与活塞杆的截面积之比,得到压力的放大比。

增压一级活塞杆3的活塞上腔和增压二级活塞杆6的活塞上腔分别通过排气口②与大气相连并排气。

所述的增压一级活塞杆3装入油缸之前,先通过所述充气接头往增压一级活塞杆内部的蓄能器充装氮气,再将增压一级活塞杆组装到油缸内部。

所述的内置蓄能器活塞4受压向上移动,在系统压力波动时内置蓄能器活塞4通过上下浮动来补偿低压油腔⑤内压力油的压力波动。

本发明的工作过程为:

在增压一级活塞杆3装入油缸本体1前,先通过充气接头602往增压一级活塞杆3内部的充气腔④中充装氮气,氮气的充装压力为12Mpa,充装完成后密封,再将增压一级活塞杆3组装到油缸本体1内部,零件全部安装完成后,通过增压二级活塞杆6的顶端注油口向高压油腔③加注液压油,并保证高压油腔③中的空气被全部排空,然后拧上注油口油塞606。

将油缸连接到液压系统中,通过油缸进油口①向低压油腔⑤提供压力油,液压系统低压油腔⑤的油液压力为16Mpa,增压一级活塞杆3内部的充气腔④中氮气的充装压力为12Mpa,液压系统的低压油腔⑤压力油压力大于内置蓄能器充气腔④中氮气的充装压力,内置蓄能器活塞4受压向上移动,内置蓄能器充气腔④充装气体被压缩,在系统压力波动时内置蓄能器活塞4可上下浮动补偿压力油的压力波动。系统压力变小时,内置蓄能器活塞4向下移动,补偿系统压力的减小量;系统压力变大时,内置蓄能器活塞4向上移动,减小系统压力的增大量。由于低压油腔⑤输入了压力油,通过油缸进油口①向低压油腔⑤提供压力油,增压一级活塞杆3向上运动,增压二级活塞杆6因为上部加载有外部负载物,增压一级活塞杆3向上运动导致高压油腔③内的压力上升,因为增压一级活塞杆3的活塞面积是增压一级活塞杆3活塞杆截面的N倍,根据公式F=p*s,增压一级活塞杆3受力平衡,增压一级活塞杆3活塞面处受到的液压力和增压一级活塞杆3活塞杆面受的液压力大小相等,方向相反,所以活塞面积与活塞杆截面的比值就是液压系统增压的反比。设置增压一级活塞杆3活塞直径为310mm,增压一级活塞杆3活塞杆直径为155mm,高压油腔③处的油压力提高到低压油腔⑤油压力的4倍,高压油腔③处的压力为64Mpa,增压二级活塞杆由于高压油腔③内的压力上升,当油缸的推力F

增加结束后,油缸活塞杆回程过程为:撤去油缸进油口①的系统油液压力,油缸增压一级活塞杆3和增压二级活塞杆6因其自重回落。

O型圈501可防止低压油腔⑤的液压油通过油缸缸体1和缸底2之间的配合面泄漏。

导向带502、UN封503可防止低压油腔⑤的液压油通过油缸缸体1和增压一级活塞杆3之间的配合面泄漏。

导向带504、密封圈505、密封圈506、导向带507可防止低压油腔⑤的液压油和充气腔④的氮气相互泄漏。

密封圈508、导向带509、密封圈510可防止高压油腔③的液压油通过油缸缸体1和增压一级活塞杆3之间的配合面泄漏。

密封圈511、导向带512、密封圈513可防止高压油腔③的液压油通过油缸缸体1和增压二级活塞杆6之间的配合面泄漏。

O型圈514、O型圈515、导向带516可使增压二级活塞杆6与油缸外界密封,保证灰尘颗粒等不会进入到油缸内部。

- 一种带压力补偿结构的集成式自增压油缸

- 一种带压力补偿结构的集成式自增压油缸