一种Ti(C,N)基金属陶瓷工具及其制备方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于金属陶瓷复合材料制造技术领域,具体涉及一种Ti(C,N)基金属陶瓷工具及其制备方法。

背景技术

Ti(C,N)基金属陶瓷作为一类钛系硬质合金,因其较钨钴硬质合金具有更高的红硬性,更好的抗氧化性和更强的耐磨性,被用于制造用于切削工具、耐磨零件的烧结体。并且因其优异的表面加工质量,常被应用于半精加工和精加工中。由于具有更优异的化学稳定性,通常不需要如钨钴硬质合金一般,采用化学气相沉积(CVD)或物理气相沉积(PVD)在Ti(C,N)基金属陶瓷表面上镀一层或多层的TiN、Al

除了上述提到的涂层方法外,采用梯度烧结(Gradient sintering)的工艺在硬质合金或金属陶瓷表面构建功能梯度层也是提高工具切削寿命和切削精度的方法。而且,该工艺不会由于因为涂层和基体之间热膨胀系数不同,导致涂层和基体之间的应力集中,使得工具内部产生细微的缺陷,降低工具寿命。中国专利CN104044308A公开了一种由梯度烧结体和硬质包覆层构成的金属陶瓷工具,其中梯度烧结体的表面由外层的铁族元素(Fe,Co,Ni)富集层和内层的WC基硬质合金构成,芯部为TiCN基金属陶瓷基体。在工具的表面,还有Al

综上所述,该领域为数不多的公开文献显示,在Ti(C,N)基金属陶瓷表面通过梯度烧结构建功能梯度层的方法是有先例的,并且有证据显示这种方法对于提升刀具寿命有所帮助。但是,切削过程中的磨损机制十分复杂,以车削过程为例,前刀面、后刀面、刀片刃口的受力状态、磨损机理都不尽相同,对刀具各个几何表面的性能要求显然不同。若以期达到更佳的切削精度和刀具寿命,单一类型的功能梯度层显然无法满足日益严苛的加工条件。

发明内容

为解决上述技术问题,本发明提供了一种Ti(C,N)基金属陶瓷工具及其制备方法,针对切削工况对Ti(C,N)基金属陶瓷工具不同表面的要求,在工具的不同表面,如前刀面、后刀面上构建不同形态的功能梯度层,以应对相应的工况要求,来达到提升切削质量和工具寿命的目的。

为实现上述目的,本发明提供了以下技术方案:

本发明的技术方案之一:一种Ti(C,N)基金属陶瓷工具,至少一个表面为单功能梯度层结构,同时至少一个表面为双功能梯度层结构;

所述金属陶瓷工具的原料以质量百分比计,包括:

其余为WC;

元素N和元素C的质量比为0.6~0.8,元素Nb和元素Ta的质量比为0.5~1,元素Co和元素Ni的质量比为1~2。

进一步地,所述Ti(C,N)的平均粒度为1.5~2.0μm,TiN的平均粒度为0.5~1.0μm,NbC、TaC及Mo

进一步地,所述单功能梯度层结构以高氮含量立方相金属碳氮化物固溶体为主,其含量高于金属陶瓷中的该类物质的名义含量;所述双功能梯度层结构的表层以非立方相的Co、Ni、WC为主,其中Co和Ni的含量之和高于金属陶瓷中的该类物质的名义含量;内层以高氮含量的立方相金属碳氮化物固溶体为主,其含量高于金属陶瓷中的该类物质的名义含量。

进一步地,所述高氮含量立方相金属碳氮化物固溶体中氮元素的质量含量>11%。

进一步地,所述单功能梯度层结构的厚度为35~50μm,高氮含量立方相金属碳氮化物固溶体的质量含量为名义含量的150~200%,Co和Ni的质量含量之和为名义含量的80~100%;所述双功能梯度层结构中,表层的厚度为50~100μm,Co和Ni的质量含量之和为名义含量的110~150%;内层的厚度为35~50μm,高氮含量立方相金属碳氮化物固溶体的质量含量为名义含量的150~200%。

本发明的技术方案之二:一种上述所述的金属陶瓷工具的制备方法,包括以下步骤:

(1)按照质量百分比称取各原料,混合后进行湿磨,之后干燥,压制成坯体;

(2)将步骤(1)所得坯体烧结,得到金属陶瓷块;

(3)按照工具的使用要求,对步骤(2)所得的金属陶瓷块中需要制备为单功能梯度层结构的表面进行处理;

(4)对步骤(3)处理得到的金属陶瓷块清洗后,进行热处理,得到所述金属陶瓷工具。

进一步地,步骤(1)所述的湿磨时间为24~48h。

进一步地,步骤(1)所述湿磨以聚乙烯醇为成型剂,所述压制为单向模压、双向模压或等静压中的一种,压制压力为150~300MPa。

进一步地,步骤(1)所述干燥为烘箱干燥、真空干燥或喷雾干燥。

进一步地,步骤(2)中所述烧结为液相烧结,在低于100Pa的真空环境下进行,烧结温度为1480~1510℃,烧结时间为1~2h。

进一步地,步骤(3)中,所述经处理后的表面的粗糙度Ra≤1.25;所述处理的方式包括机械磨削、磁流体磨削、喷砂或电化学腐蚀。

进一步地,步骤(4)所述清洗为超声波清洗。

进一步地,步骤(4)中所述热处理在氮气气氛下进行,温度为1000~1200℃,压力为6~9.8MPa,时间为2~4h。

本发明的机理为:

(1)本发明的核心机理是不同原子和化学键在特定温度、压力、时间等动力学条件下达到的不同扩散和结合能力,具体表现为金属的扩散迁移、化学键的断裂与重组以及固溶体中溶质元素的固溶与脱溶。

(2)在真空烧结阶段,由于真空和高温的作用,位于材料表层的Ti(C,N)优先部分分解,N元素向材料外部扩散,最终以气体的形式脱离材料,全程保持低于100Pa的真空度保证了这种“脱氮”现象持续进行。由于扩散偶的作用,Ti向相反方向扩散,并进入材料“芯部”,以固溶入其他面心立方相的形式富集。与此同时,由于浓度差的存在,液相的金属Co和Ni会更倾向于相表面流动。若液相以具有浓度分布的状态凝固,则形成Co和Ni富集层。在烧结过程中,TiN作为N元素的补充,缓解了材料整体因“脱氮”而造成的缺氮现象,这有利于材料耐磨性的提升;VC和Cr

(3)通过将若干个表面进行处理,表面的Co和Ni富集层被去除,去除后的这一表面称为A表面,其余仍具有Co和Ni富集层的表面称为B表面。接着将清洗后的材料放入气压烧结炉中做热处理。这一步骤主要采用了高压氮气作为热处理介质。在高温、高压的作用下,N开始由材料表面渗入材料内部,由于A表面和B表面的表面化合物及金属的类型和含量显著不同,导致这种“渗氮”现象在两种表面上产生了截然不同的效果。由于(2)中介绍的“脱氮”作用,A表面处于富Ti状态,并且无Co和Ni富集,所以高温高压氮气会优先和Ti结合,形成一层高氮含量立方相金属碳氮化物固溶体,该层的厚度和固溶体的含量随着热处理的压强、温度变化;与此同时,B表面被Co和Ni富集层覆盖,不存在大量的富Ti相,高温高压氮气对Co和Ni几乎没有作用,而是直接穿过Co和Ni富集层与B表面下的富Ti状态的下层结合,形成一层高氮含量立方相金属碳氮化物固溶体,这一层固溶体的厚度与A表面上形成的固溶体厚度相当。由此,本发明通过脱氮-表面去除-渗氮的步骤,在一块Ti(C,N)基金属陶瓷材料上构建了两种功能梯度层,这两种功能梯度层在使用过程中可以起到不同的作用。

与现有技术相比,本发明具有以下有益效果:

本发明通过对原料进行选择,对其用量进行限定,并通过脱氮-表面去除-渗氮的步骤,在一块Ti(C,N)基金属陶瓷材料上构建了具有高硬度、优异的抗氧化能力及耐磨性能的单功能梯度层的表面和具有高导热性、高韧性的双功能梯度层的表面,这两种功能梯度层在使用过程中可以起到不同的作用,从而有效提高了刀具的切削精度和使用寿命。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明单功能梯度层及双功能梯度层的形成机理(概念图)。

图2为实施例1刀具前刀面和后刀面的光学显微镜照片。

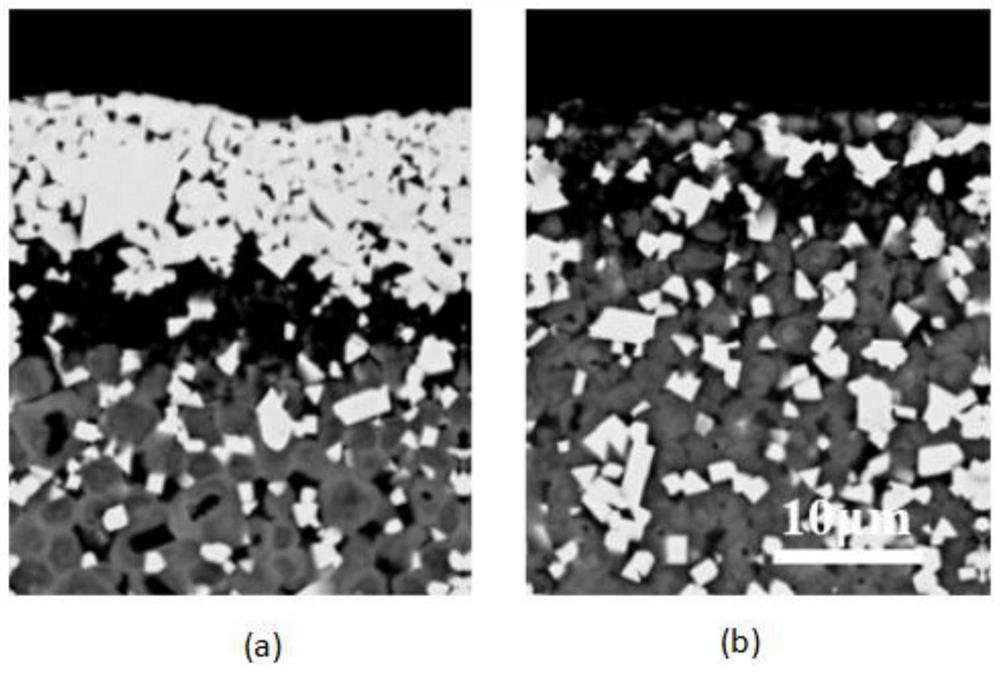

图3为实施例1刀具前刀面和后刀面的电子显微镜照片,其中图(a)为前刀面,图(b)为后刀面。

图4为实施例1-3制备的金属陶瓷刀具的概略说明图。

具体实施方式

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

以下实施例中,采用制备切削用的刀具来对本发明的技术方案和技术效果进行进一步阐述。切削过程中,工件和刀具密切接触,在切削力作用下,工件发生着弹性变形和塑性变形,切削力作用范围内的材质被除去,并且由于工件与刀具的前刀面、后刀面发生剧烈的摩擦,产生大量热量,在金属陶瓷工具常用的切削条件下,切削温度有时会达到1000℃以上。以此为前提,前刀面主要面临着高热切屑的“冲刷”与“挤压”,从而在前刀面上产生月牙洼磨损。因此,刀具的前刀面的表面应该具有导热性好,韧性好的特征。工件的新加工表面与后刀面直接接触并产生大量摩擦,后刀面应具有较高的硬度、耐磨性和抗氧化能力。高Co、Ni含量的WC层具有更强的导热性和韧性,而高氮含量的立方相金属碳氮化物固溶体具有更高的硬度、耐磨性和抗氧化能力。而这两种特性,很难在未经处理的Ti(C,N)基金属陶瓷或者单一功能梯度层的Ti(C,N)基金属陶瓷中同时出现。因此,本发明提出在一件Ti(C,N)基金属陶瓷刀片中,构建两种不同形态的功能梯度层,其中,前刀面为具有高导热、高韧性的双梯度层结构,后刀面为具有高硬度、优异的耐磨性能和抗氧化能力的单梯度层结构。上述两种功能梯度层的应用不仅限于此种刀片,针对有上述功能需求的工具表面,均可在工具任意数量的几何表面实现以上效果。

实施例1

Ti(C,N)基金属陶瓷刀具的制备,包括以下步骤:

(1)按照表1中的原料用量,称取各原料,混合后加入球磨机中,以聚乙烯醇为成型剂,湿磨24h,之后将湿的浆料置于烘箱中干燥,将干燥后的混合料填入模具,用压机,采用单向模压,压制压力为150MPa,压制为坯体;

(2)将步骤(1)所得坯体置于烧结炉中,进行液相烧结,烧结在低于100pa的真空环境下进行,烧结温度为1480℃,烧结2h后,得到致密的金属陶瓷块;

(3)对步骤(2)所得的金属陶瓷块中作为刀具后刀面的表面进行机械磨削,去除表面的Co、Ni富集层,所得表面的粗糙度Ra为1.2;

(4)对步骤(3)处理得到的金属陶瓷块进行超声波清洗,之后放入气压烧结炉中,在氮气气氛中进行热处理,温度为1000℃,压力为6MPa,处理4h,得到所述的Ti(C,N)基金属陶瓷刀具。

本发明单功能梯度层及双功能梯度层的形成机理(概念图)如图1所示。

用光学显微镜和电子显微镜观察刀具的前刀面及后刀面,分别如图2、图3所示,可见刀具的前刀面为双功能梯度层,刀具的后刀面为单功能梯度层。

实施例2

Ti(C,N)基金属陶瓷刀具的制备,包括以下步骤:

(1)按照表1中的原料用量,称取各原料,混合后加入球磨机中,以聚乙烯醇为成型剂,湿磨36h,之后将湿的浆料真空干燥,将干燥后的混合料填入模具,用压机,采用双向模压,压制压力为230MPa,压制为坯体;

(2)将步骤(1)所得坯体置于烧结炉中,进行液相烧结,烧结在低于100pa的真空环境下进行,烧结温度为1500℃,烧结1.5h后,得到致密的金属陶瓷块;

(3)对步骤(2)所得的金属陶瓷块中作为刀具后刀面的表面进行磁流体磨削,去除表面的Co、Ni富集层,所得表面的粗糙度Ra为1.1;

(4)对步骤(3)处理得到的金属陶瓷块进行超声波清洗,之后放入气压烧结炉中,在氮气气氛中进行热处理,温度为1100℃,压力为8MPa,处理3h,得到所述的Ti(C,N)基金属陶瓷刀具。

实施例3

Ti(C,N)基金属陶瓷刀具的制备,步骤如下:

(1)按照表1中的原料用量,称取各原料,混合后加入球磨机中,以聚乙烯醇为成型剂,湿磨48h,之后将湿的浆料喷雾干燥,将干燥后的混合料填入模具,用压机,采用等静压,压制压力为300MPa,压制为坯体;

(2)将步骤(1)所得坯体置于烧结炉中,进行液相烧结,烧结在低于100pa的真空环境下进行,烧结温度为1510℃,烧结1h后,得到致密的金属陶瓷块;

(3)对步骤(2)所得的金属陶瓷块中作为刀具后刀面的表面进行电化学腐蚀,去除表面的Co、Ni富集层,所得表面的粗糙度Ra为1.2;

(4)对步骤(3)处理得到的金属陶瓷块进行超声波清洗,之后放入气压烧结炉中,在氮气气氛中进行热处理,温度为1200℃,压力为9.8MPa,处理2h,得到所述的Ti(C,N)基金属陶瓷刀具。

实施例1~3制备的金属陶瓷刀具的概略说明图如图4所示。

表1

对比例1

同实施例1,区别在于,不包括步骤(3),即刀具前刀面及后刀面均是双功能梯度层。

对比例2

同实施例1,区别在于,对刀具前刀面也采取步骤(3)的处理,即:刀具前刀面及后刀面均为单功能梯度层。

对比例3

同实施例1,区别在于,步骤(2)中烧结在常压下进行。

对比例4

同实施例1,区别在于,步骤(1)原料中不加入Ni。

对比例5

同实施例1,区别在于,步骤(1)原料中不加入TaC。

对比例6

同实施例1,区别在于,步骤(2)中烧结温度为1300℃。

效果验证

实施例1~3及对比例1~6所得金属陶瓷刀具的前刀面、后刀面的各功能梯度层的厚度如表2所示:

表2

对实施例1-3所得刀具的前刀面及后刀面中的金属碳氮化物固溶体中的含氮量进行检测,可得氮元素的含量均>11wt%,为高氮含量的立方相金属碳氮化物固溶体。

实施例1~3及对比例1~6所得金属陶瓷刀具的前刀面、后刀面的硬度、抗弯强度、断裂韧性热导率如表3所示:

表3

对实施例1~3及对比例1~6所得金属陶瓷刀具的耐磨性进行检测,方法如下:

被切削材料:SCM435

切削速度:200m/分

进给量:0.20mm/rev

进刀量:1.0mm

切削状态:湿式(使用水溶性切削液)

评价方法:分别以前刀面和后刀面磨损宽度达到0.3mm的时间作为刀具寿命,测定刀具寿命终止时的加工长度m。

测试结果如表4所示。

对实施例1~3及对比例1~6所得金属陶瓷刀具的切削精度进行检测,方法如下:

被切削材料:SS400

被切削材料形状:150mm×70mm×150mm

切削速度:150m/分钟

进给:0.15mm/tooth

切深:0.3mm

冷却剂:无

评价项目:评价加工长度为5.0m时的被切削材料的加工面的算术平均粗糙度Ra。

测试结果如表4所示。

表4

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种抗高温氧化的晶须改性Ti(C,N)基复合金属陶瓷制备方法

- 添加氧化铝包覆氟化钙复合粉体的Ti(CN)基自润滑金属陶瓷刀具材料及其制备方法