一种多官能度生物基丙烯酸酯预聚物及其制备方法和应用

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于UV固化材料领域,具体涉及一种多官能度生物基丙烯酸酯预聚物及其制备方法和应用。

背景技术

随着化石资源的不断枯竭和日益出现的环境问题,材料和化工行业面临着成本不断上升和更加严峻的环境法规问题。近年来,为了减少石化产品的使用,特别是有毒化学品的使用,环境法规已经被执行得越来越严格。因此,亟待开发用于UV固化材料的低成本、可获取、来源良好、可再生和健康的生物基材料。由此也越来越多的可再生资源被用来替代石油生产聚合物。众所周知,可再生生物质资源,如植物油,因其具有产量高、易于再生、毒性低、成本相对较低和可生物降解等特点而被广泛应用。

研究表明,由可再生资源合成的聚合物具有优异的热物理性能和机械性能,有望取代石油基聚合物。然而目前报道的光固化材料所用的单体或者低聚物基本上都是石油化工衍生物或存在生物基含量相对较低、合成条件复杂等问题。需要从可持续性、环保、材料性能等方面开发高质量的UV固化材料,因此,如何采用可再生资源制备更高生物基含量的UV固化材料是目前亟待解决的问题。

发明内容

为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种多官能度生物基丙烯酸酯预聚物的制备方法。

为实现上述目的,本发明通过以下技术方案实现:

一种多官能度生物基丙烯酸酯预聚物的制备方法,包括如下步骤:

(1)将植物油酸、四(3-巯基丙酸)季戊四醇酯、光引发剂和适量溶剂混合,进行光化学反应(光源的功率为200~600W,波长365nm,反应进行3~5h),反应后除掉溶剂,得到植物油基多元羧酸;

优选的,所述植物油酸为蓖麻油酸、油酸、亚麻油酸、桐油酸中的至少一种。

优选的,所述植物油酸中羧酸基团与所述四(3-巯基丙酸)季戊四醇酯中巯基之间的摩尔比为1:(1~1.2)。

优选的,所述溶剂为乙醇、丙酮、丁酮、二氯甲烷中的至少一种,所述溶剂用量与植物油酸的质量比为(30~10):(20~5)。

优选的,所述光引发剂为2-羟基-2-甲基-1-苯基丙酮、1-羟基环己基苯基甲酮、2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、2-羟基-2-甲基-1-[4-(2-羟基乙氧基)苯基]-1-丙酮、双2,6-二氟-3-吡咯苯基二茂钛、安息香双甲醚中的至少一种,用量为植物油酸重量的1%~5%。

(2)在反应器中加入步骤(1)所得植物油基多元羧酸,搅拌并控制温度至50~70℃,加入叔铵盐催化剂,然后升温至70~90℃并加入含有阻聚剂的甲基丙烯酸缩水甘油酯,反应1~2h,再升温至90~100℃反应3~5h,得到官能度生物基丙烯酸酯预聚物。

优选的,所述植物油基多元羧酸中羧酸基团与所述甲基丙烯酸缩水甘油酯中环氧基之间的摩尔比为1:(1~1.2)。

优选的,所述叔铵盐催化剂为N, N-二甲基乙醇胺,用量为所述植物油酸和四(3-巯基丙酸)季戊四醇酯总量的0.1wt%~3wt%。

优选的,所述阻聚剂为对苯二酚、对羟基苯甲醚、叔丁基邻苯二酚和对甲氧基苯酚中的至少一种,用量为甲基丙烯酸缩水甘油酯质量的0.01%~1%。

本发明的另一目的在于提供上述制备方法所得多官能度生物基丙烯酸酯预聚物。

本发明的另一目的在于提供一种生物基光固化材料,由上述多官能度生物基丙烯酸酯预聚物与活性稀释剂、光引发剂混合制成。

本发明的再一目的在于提供上述多官能度生物基丙烯酸酯预聚物在UV固化涂料、UV固化油墨、UV固化胶黏剂或3D打印材料中的应用。

本发明具有以下积极有益效果:

本发明采用植物油酸与四(3-巯基丙酸)季戊四醇酯通过巯基-烯光点击反应得到植物油基多元羧酸,后与甲基丙烯酸缩水甘油酯通过环氧开环反应制备含有UV固化活性双键的多官能度生物基丙烯酸酯预聚物。一方面制备的多官能度生物基丙烯酸酯预聚物得率达99%;其二,在四(3-巯基丙酸)季戊四醇酯的巯基中引入了四个植物油酸,从而极大程度的提高了其生物基含量;其三,将生物基的原材料引入了丙烯酸酯中并复配生物基活性稀释剂甲基丙烯酸异冰片酯,降低了化石资源的消耗。

(1)植物油酸为生物质有机酸,具有材料易得、便宜、可降解等优点,可以解决石油基原料获取不易,且成品大多对环境有污染、难降解等问题。减轻了UV固化体系对石油基资源的依赖,提高了植物油的应用价值。

(2)四个植物油酸接到四(3-巯基丙酸)季戊四醇酯中通过光点击反应得到植物油基多元羧酸在与甲基丙烯酸缩水甘油酯进行酯化加成,极大地提高生物基含量的同时也极大地缩短了反应时间和能量的消耗。合成的植物油酸丙烯酸酯具有较高的官能度,固化速度快,具有较高的交联密度。

(3)本发明通过合成的植物油酸丙烯酸酯与不同含量的生物基活性稀释剂甲基丙烯酸异冰片酯复配,对所制备的UV固化膜进行性能分析与比较,得到拉伸性能、铅笔硬度、耐酸耐碱、耐沸水能力都较好的固化涂层。另外,本发明的预聚物中含有多个羟基,因此其固化成膜后,固化膜具有极好的附着力。

附图说明

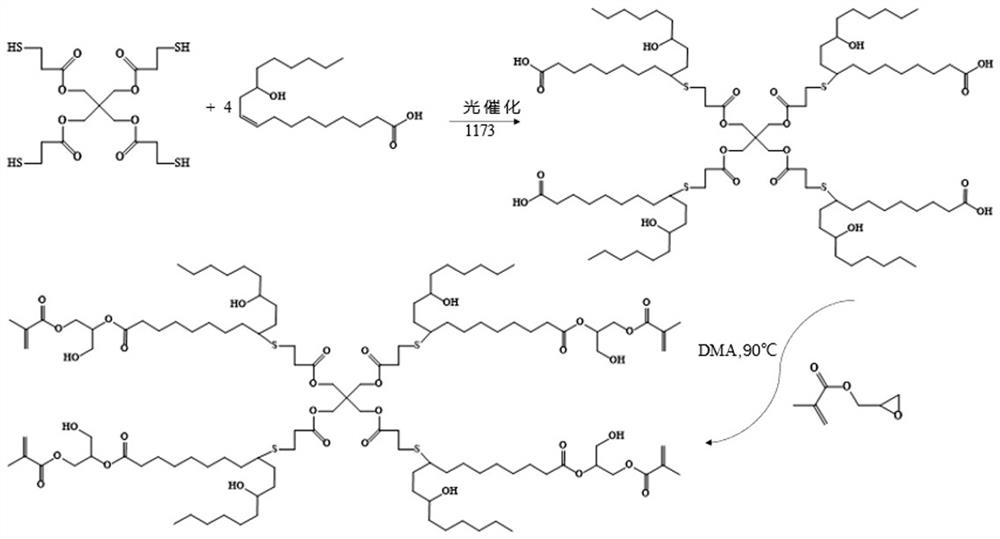

图1 实施例1中蓖麻油酸丙烯酸酯的合成路线。

图中RA为蓖麻油酸,PRA为蓖麻油基多元羧酸;PRAG为蓖麻油酸丙烯酸酯;下同。

图2 实施例1中蓖麻油酸、蓖麻油基多元羧酸、蓖麻油酸丙烯酸酯的红外谱图。

图3 实施例1中蓖麻油酸、蓖麻油基多元羧酸、蓖麻油酸丙烯酸酯的核磁谱图。

图4 本发明实施例1-4所制备的蓖麻油酸丙烯酸酯光固化膜的应力应变曲线图。

具体实施方式

下面结合具体实施例对本发明作进一步的描述,但本发明的实施方式不限于此,下列实施例中涉及的原始物料均可从商业渠道获得。

实施例1

(1)向石英管中加入11.94g蓖麻油酸、4.89g四(3-巯基丙酸)季戊四醇酯,加入0.5g的光引发剂安息香双甲醚和10g丁酮,在光化学反应器中反应,光源功率360W,波长365nm,反应3h,旋蒸除掉丁酮,得到16.67g蓖麻油基多元羧酸。

(2)在反应釜中加入步骤(1)制备得到的蓖麻油基多元羧酸13.46g,搅拌并升温至50℃,加入0.18g的叔铵盐催化剂N, N-二甲基乙醇胺,然后升温至70℃并滴加0.04g的对苯二酚和4.55g甲基丙烯酸缩水甘油酯的混合物,反应1h,再将其升温至80℃反应3h,得到17.98g蓖麻油酸丙烯酸酯,即为官能度生物基丙烯酸酯预聚物;其红外谱图见图2,核磁谱图见图3;所述蓖麻油基多元羧酸中羧酸基团与甲基丙烯酸缩水甘油酯中环氧基之间的摩尔比为1:1。

(3)将(2)中反应得到的蓖麻油酸丙烯酸酯与光引发剂安息香双甲醚按比例混合,即可得到生物基光固化材料,得到的生物基光固化膜的应力应变曲线见图4。所述的蓖麻油酸丙烯酸酯与光引发剂安息香双甲醚的质量比为100:5。

实施例2

(1)向石英管中加入11.94g蓖麻油酸、4.89g四(3-巯基丙酸)季戊四醇酯,加入0.5g的光引发剂双2,6-二氟-3-吡咯苯基二茂钛和10g丁酮,在光化学反应器中反应,光源功率360W,波长365nm,反应4h,旋蒸除掉丁酮,得到16.7g蓖麻油基多元羧酸。

(2)在反应釜中加入步骤(1)制备得到的蓖麻油基多元羧酸13.46g,搅拌并升温至60℃,加入0.18g的叔铵盐催化剂N, N-二甲基乙醇胺,然后升温至90℃并滴加0.04g的对苯二酚和4.55g甲基丙烯酸缩水甘油酯的混合物,反应2h,再将其升温至100℃反应4h,得到17.97g蓖麻油酸丙烯酸酯,即为官能度生物基丙烯酸酯预聚物;所述蓖麻油基多元羧酸中羧酸基团与甲基丙烯酸缩水甘油酯中环氧基之间的摩尔比为1:1。

(3)将(2)中反应得到的蓖麻油酸丙烯酸酯与活性稀释剂IBOMA、光引发剂双2,6-二氟-3-吡咯苯基二茂钛按比例混合,即可得到生物基光固化材料,得到的生物基光固化膜的应力应变曲线见图4。所述的蓖麻油酸丙烯酸酯、活性稀释剂IBOMA、光引发剂双2,6-二氟-3-吡咯苯基二茂钛的质量比为90:10:5。

实施例3

(1)向石英管中加入11.94g蓖麻油酸、4.89g四(3-巯基丙酸)季戊四醇酯,加入0.84g的光引发剂2,4,6-三甲基苯甲酰基苯基膦酸乙酯和10g丁酮,在光化学反应器中反应,光源功率360W,波长365nm,反应3h,旋蒸除掉丁酮,得到16.69g蓖麻油基多元羧酸。

(2)在反应釜中加入步骤(1)制备得到的蓖麻油基多元羧酸13.46g,搅拌并升温至65℃,加入0.18g的叔铵盐催化剂N, N-二甲基乙醇胺,然后升温至85℃并滴加0.04g的对苯二酚和4.55g甲基丙烯酸缩水甘油酯混合物的,反应2h,再将其升温至95℃反应4h,得到17.97g蓖麻油酸丙烯酸酯,即为官能度生物基丙烯酸酯预聚物;所述蓖麻油基多元羧酸中羧酸基团与甲基丙烯酸缩水甘油酯中环氧基之间的摩尔比为1:1。

(3)将(2)中反应得到的蓖麻油酸丙烯酸酯与活性稀释剂IBOMA、光引发剂2,4,6-三甲基苯甲酰基苯基膦酸乙酯按比例混合,即可得到生物基光固化材料,得到的生物基光固化膜的应力应变曲线见图4。所述的蓖麻油酸丙烯酸酯、活性稀释剂IBOMA、光引发剂2,4,6-三甲基苯甲酰基苯基膦酸乙酯的质量比为80:20:5。

实施例4

一种多官能度生物基丙烯酸酯的制备方法,包括如下步骤:

(1)向石英管中加入11.94g蓖麻油酸、4.89g四(3-巯基丙酸)季戊四醇酯,加入0.5g的光引发剂2-羟基-2-甲基-1-苯基丙酮和10g丁酮,在光化学反应器中反应,光源功率360W,波长365nm,反应4h,旋蒸除掉丁酮,得到16.68g蓖麻油基多元羧酸。

(2)在反应釜中加入步骤(1)制备得到的蓖麻油基多元羧酸13.46g,搅拌并升温至60℃,加入0.18g叔铵盐催化剂N, N-二甲基乙醇胺,然后升温至80℃并滴加0.04g 对苯二酚和4.55g的甲基丙烯酸缩水甘油酯的混合物,反应1h,再将其升温至90℃反应4h,得到17.98g蓖麻油酸丙烯酸酯,即为官能度生物基丙烯酸酯预聚物;所述蓖麻油基多元羧酸中羧酸基团与甲基丙烯酸缩水甘油酯中环氧基之间的摩尔比为1:1。

(3)将(2)中反应得到的蓖麻油酸丙烯酸酯与活性稀释剂IBOMA、光引发剂2-羟基-2-甲基-1-苯基丙酮按比例混合,即可得到生物基光固化材料,其固化膜的应力应变曲线见图4。所述的蓖麻油酸丙烯酸酯、活性稀释剂IBOMA、光引发剂2-羟基-2-甲基-1-苯基丙酮的质量比为70:30:3。

实施例5

(1)向石英管中加入11.30g油酸、4.89g四(3-巯基丙酸)季戊四醇酯,加入0.17g的光引发剂1-羟基环己基苯基甲酮和10g丁酮,在光化学反应器中反应,功率200W,反应5h,旋蒸除掉丁酮,得到16.03g油基多元羧酸。

(2)在反应釜中加入步骤(1)制备得到的油基多元羧酸12.95g,搅拌并升温至50℃,加入0.17g的叔铵盐催化剂N, N-二甲基乙醇胺,然后升温至70℃并滴加0.04g对苯二酚和4.55g甲基丙烯酸缩水甘油酯的混合物,反应2h,再将其升温至100℃反应3h,得到17.44g油酸丙烯酸酯,即为官能度生物基丙烯酸酯预聚物;所述油基多元羧酸中羧酸基团与甲基丙烯酸缩水甘油酯中环氧基之间的摩尔比为1:1。

(3)将(2)中反应得到的油酸丙烯酸酯与活性稀释剂IBOMA(甲基丙烯酸异冰片酯)、光引发剂1-羟基环己基苯基甲酮按比例混合,即可得到生物基光固化材料。所述的油酸丙烯酸酯、活性稀释剂IBOMA、光引发剂1-羟基环己基苯基甲酮的质量比为80:20:1。

实施例6

(1)向石英管中加入11.22g亚麻油酸、4.8g四(3-巯基丙酸)季戊四醇酯,加入0.32g的光引发剂2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮和10g丁酮,在光化学反应器中反应,功率300W,反应5h,旋蒸除掉丁酮,得到15.95g亚麻油基多元羧酸。

(2)在反应釜中加入步骤(1)制备得到的亚麻油基多元羧酸12.82g,搅拌并升温至70℃,加入0.17g的叔铵盐催化剂N, N-二甲基乙醇胺,然后升温至90℃并滴加0.04g对苯二酚和4.55g甲基丙烯酸缩水甘油酯的混合物,反应1h,再将其升温至100℃反应3h,得到17.25g亚麻油酸丙烯酸酯,即为官能度生物基丙烯酸酯预聚物;所述亚麻油基多元羧酸中羧酸基团与甲基丙烯酸缩水甘油酯中环氧基之间的摩尔比为1:1。

(3)将(2)中反应得到的亚麻油酸丙烯酸酯与活性稀释剂IBOMA、光引发剂2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮按比例混合,即可得到生物基光固化材料。所述的亚麻油酸丙烯酸酯、活性稀释剂IBOMA、光引发剂2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮的质量比为70:30:2。

实施例7

(1)向石英管中加入11.12g桐油酸、4.89g四(3-巯基丙酸)季戊四醇酯,加入0.64g的光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦和10g丁酮,在光化学反应器中反应,功率400W,反应4h,旋蒸除掉丁酮,得到15.87g桐油基多元羧酸。

(2)在反应釜中加入步骤(1)制备得到的桐油基多元羧酸12.82g,搅拌并升温至55℃,加入0.17g的叔铵盐催化剂N, N-二甲基乙醇胺,然后升温至75℃并滴加0.04g的对苯二酚和4.55g甲基丙烯酸缩水甘油酯的混合物,反应2h,再将其升温至85℃反应5h,得到17.28g桐油酸丙烯酸酯,即为官能度生物基丙烯酸酯预聚物;所述桐油基多元羧酸中羧酸基团与甲基丙烯酸缩水甘油酯中环氧基之间的摩尔比为1:1。

(3)将(2)中反应得到的桐油酸丙烯酸酯与活性稀释剂IBOMA、光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦按比例混合,即可得到生物基光固化材料。所述的桐油酸丙烯酸酯、活性稀释剂IBOMA、光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦的质量比为90:10:4。

实施例8

(1)向石英管中加入11.94g蓖麻油酸、4.89g四(3-巯基丙酸)季戊四醇酯,加入0.5g的光引发剂2-羟基-2-甲基-1-[4-(2-羟基乙氧基)苯基]-1-丙酮和10g丁酮,在光化学反应器中反应,功率600W,反应5h,旋蒸除掉丁酮,得到16.68g蓖麻油基多元羧酸。

(2)在反应釜中加入步骤(1)制备得到的蓖麻油基多元羧酸13.46g,搅拌并升温至50℃,加入0.18g的叔铵盐催化剂N, N-二甲基乙醇胺,然后升温至90℃并滴加0.04g的对苯二酚和4.55g甲基丙烯酸缩水甘油酯的混合物,反应2h,再将其升温至100℃反应5h,得到17.94g蓖麻油酸丙烯酸酯,即为官能度生物基丙烯酸酯预聚物;所述蓖麻油基多元羧酸中羧酸基团与甲基丙烯酸缩水甘油酯中环氧基之间的摩尔比为1:1。

(3)将(2)中反应得到的蓖麻油酸丙烯酸酯与活性稀释剂IBOMA、光引发剂2-羟基-2-甲基-1-[4-(2-羟基乙氧基)苯基]-1-丙酮按比例混合,即可得到生物基光固化材料。所述的蓖麻油酸丙烯酸酯、活性稀释剂IBOMA、光引发剂2-羟基-2-甲基-1-[4-(2-羟基乙氧基)苯基]-1-丙酮的质量比为70:30:3。

将实施例1所得中间产物及丙烯酸酯进行结构表征:

1、对蓖麻油酸、蓖麻油基多元羧酸和蓖麻油酸丙烯酸酯进行红外光谱检测,结果见图2,1639cm

2、对蓖麻油酸、蓖麻油基多元羧酸和蓖麻油酸丙烯酸酯进行核磁共振氢谱检测,结果见图3,在RA的核磁共振氢谱中, 5.30-5.70ppm处的峰对应于蓖麻油酸上双键的质子峰,在PRA的核磁共振氢谱中,H

3、对实施例1-8所得生物质光固化膜进行一般性能测试,将制备好的生物基涂料置于带有磁力转子的20mL的玻璃瓶中,搅拌均匀,用涂抹器将其涂膜在玻璃板上,用紫外灯对其进行照射30秒;得到生物质光固化膜。根据GB 1731-93试验方法,用QTX-1731涂料弹性测试仪的锥芯棒测量UV固化涂料的柔韧性。光固化膜在1-3秒内围绕圆锥芯棒弯曲180度不会造成开裂的最小型芯棒。其中锥芯棒的型号有φ2 ± 0.05 mm, φ3 ± 0.05 mm, φ4± 0.05mm 和 φ5 ± 0.05 mm(φ2 ± 0.05 mm表示柔韧性最好);根据国标GB/T9286-1998对光固化膜进行附着力的测试(其中附着力等级范围为5B-1B,其中5B为最高等级,1B为最低等级),具体操作:用划格器在涂层上切出十字格子图形,切口直至基材,然后用毛刷对角线方向各刷五次,用胶带贴在切口上再拉开,观察格子区域的情况,记录附着力的等级;根据国标GB/T6739-1996法对光固化膜进行硬度测试(其中铅笔硬度6H为最硬,6B为最软,硬度范围为6B-HB-6H),具体操作:铅笔硬度计使用三点接触法测定固化膜表面(其中两点为滚轮,一点为铅笔芯),铅笔与固化膜表面夹角45°,使用铅笔硬度计在固化膜表面用压力为1±0.05kg的力滑行,观察固化膜的破损,当5次试验中不多于2次破损时,更换大一级等级的硬度铅笔进行测试,当固化膜破损超过2次时,则可读取此铅笔等级并记录此等级的下一位等级;称量固化膜0.300-0.500g,并在室温下浸没在10%的氢氧化钠水溶液中和10%盐酸水溶液中浸泡48小时。取出样品观察溶解情况,并用吸水纸干燥样品后称重。称量固化膜0.300-0.500g,并浸泡在100℃沸水中煮沸3小时,取出观察固化膜的溶解情况,并用吸水纸干燥样品后称重。经测试,光固化膜的一般性能见表1,其中最优实施案例为实施例4、实施例6、实施例8,其次为实施例3、实施例5,再其次是实施例2和实施例7,最后是实施例1。

对实施例1-4所得生物质光固化膜进行拉伸性能测试,将制备好的生物基涂料置于带有磁力转子的20mL的玻璃瓶中,搅拌均匀,用涂抹器将其涂膜在玻璃板上,用紫外灯对其进行照射30秒;然后将光固化膜剪成条带状,用UTM5000电子万能试验机对其进行拉伸测试,其中以50mm/min速度进行拉伸,以五次试验的平均值获得拉伸强度和断裂伸长率的准确值。经测试,应力应变曲线见图4,其中最优实施案例为实施例4,其次是实施例3,再次是实施例2,最后为实施例1。其中实施例4加的IBOMA含量为30%,实施例3加的IBOMA含量为20%,实施例2加的IBOMA含量为10%,实施例1没有加IBOMA。这是因为加入的IBOMA可以提高固化膜的刚度和柔韧性,加入的IBOMA越多,随刚性环含量的增加,拉伸强度逐渐增大,断裂伸长率也逐渐增大。因为刚性环含量的增大增加了氢键和范德华力的相互作用,高分子链段间的自由体积增大,有利于在拉伸过程中分子链段的相对运动,增加了固化膜的断裂伸长率。同时刚性环之间的相互作用也增加,这都导致了固化膜拉伸强度的增大。当IBOMA含量达到30%时,其断裂伸长率是最大的。

表1 光固化膜的一般性能

由表1中可以看出,实施例4、6、8的铅笔硬度都达到最大(6H是最大的铅笔硬度),表明该固化膜有较好的硬度。所有实施例的柔韧性2mm-5mm,说明该固化膜有较好的柔韧性。实施例2-8的附着力也都达到了3B和4B,表明该固化膜有较好的附着力。将固化膜分别在浓度为10%的盐酸溶液中、在浓度为10%的氢氧化钠溶液中浸泡48h,以及在沸水中泡3h,除实施例1、实施例2和实施例7外其余实施例均没有发生变化,证明加入20%和30%IBOMA活性稀释剂的固化涂层有较好的耐酸耐碱以及耐沸水能力。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种多官能度生物基丙烯酸酯预聚物及其制备方法和应用

- 多官能度生物基环氧丙烯酸酯预聚物及其制备方法和应用