具有高度过滤效率的催化活性颗粒过滤器

文献发布时间:2023-06-19 11:27:38

本发明涉及一种壁流式过滤器、其制备方法以及该过滤器用于减少内燃机的有害废气和细微颗粒的用途。

具有和不具有附加催化活性涂层的柴油微粒过滤器或汽油微粒过滤器是用于去除颗粒排放物并减少废气中有害物质的合适聚集体。这些是壁流式蜂窝体,其被称为催化剂支撑体、载体或基材整料。为了满足法律标准,希望当前和未来针对内燃机的废气后处理的应用不仅出于成本原因而且出于安装空间原因而将微粒过滤器与其他催化活性功能组合。催化活性涂层可被定位在表面上或形成该表面的通道的壁中。催化活性涂层通常在所谓的涂覆操作中以悬浮液的形式被施用到催化剂支撑体上。在这方面,许多此类方法在过去由机动车废气催化转化器制造商公布(EP1064094B1、EP2521618B1、WO10015573A2、EP1136462B1、US6478874B1、US4609563A、WO9947260A1、JP5378659B2、EP2415522A1、JP2014205108A2)。与相同尺寸的流通式支撑体相比,使用微粒过滤器(无论是否经催化涂覆)导致废气背压显著增大,并且因此导致发动机扭矩减小或可能导致燃料消耗增加。为了甚至不进一步增大废气背压,催化转化器的催化活性贵金属的氧化载体材料或氧化催化剂材料的量通常在过滤器的情况下比在流通式支撑体的情况下以更小的量施用。因此,经催化涂覆的微粒过滤器的催化效果经常不如相同尺寸的流通式整料的催化效果。

人们已经做出了一些努力来提供由于活性涂层而具有良好催化活性但仍具有优选低废气背压的微粒过滤器。关于低废气背压,已证明有利的是催化活性涂层不作为多孔壁流式过滤器的通道壁上的层存在;相反,过滤器的通道壁改为散布有催化活性材料(WO2005016497A1、JPH01-151706、EP1789190B1)。为此,选择催化涂层的粒度,使得颗粒渗透到壁流式过滤器的孔中并且可通过煅烧将颗粒固定在那里。具有壁内涂层的催化活性过滤器的缺点是催化活性物质的量受到多孔壁的吸收容量的限制。

已发现,通过将催化活性物质施用到壁流式蜂窝体的通道壁的表面,可实现废气中有害物质的转化的增加。具有催化活性材料的壁上涂层和壁内涂层的组合也是可能的,因此可在不显著增加背压的情况下进一步提高催化性能。

除了催化效果,可通过涂层改善的过滤器的另一个功能是其过滤效率,即过滤效果本身。WO 2011151711A1描述了一种方法,通过该方法将干燥气溶胶施用到未涂覆或经催化涂覆的过滤器,该过滤器在通道壁中携带催化活性材料(具有修补基面涂料的壁内涂层)。气溶胶通过分布高熔点粉末状金属氧化物来提供,并且通过气流引导气溶胶通过壁流式过滤器的入口侧。在这种情况下,粒度为0.2μm至5μm的单个颗粒附聚以形成颗粒的桥接网络,并且穿过壁流式过滤器作为层沉积在单个入口通道的表面上。过滤器的典型粉末载量介于每升过滤器体积5g和50g之间。明确指出的是,不希望用金属氧化物在壁流式过滤器的孔内获得涂层。

用于提高无催化活性的过滤器的过滤效率的另一种方法在WO2012030534A1中有所描述。在这种情况下,通过经由颗粒气溶胶沉积陶瓷颗粒,在入口侧的流动通道的壁上形成过滤层(“识别层”)。该层由锆、铝或硅的氧化物组成,优选为1nm至5μm范围内的纤维形式,并且具有大于10μm、通常25μm至75μm的层厚度。在涂覆过程之后,在热过程中煅烧所施用的粉末颗粒。

在专利说明书US8277880B2中描述了另一种方法,在该方法中,在过滤器入口通道的表面上形成膜(“捕集层”),以提高无催化活性的壁流式过滤器的过滤效率。通过抽吸填充有陶瓷颗粒(例如碳化硅、堇青石)的气流通过入口通道,在入口通道的表面上形成过滤膜。在施用过滤层之后,在高于1000℃的温度焙烧蜂窝体,以增大粉末层在通道壁上的粘合强度。EP2502661A2和EP2502662B1提及了通过粉末施用的另外的壁上涂层。

US8388721B2中描述了通过喷雾干燥颗粒而在壁流式过滤装置的孔内涂覆。然而,在这种情况下,粉末应深深地渗透到孔中。壁的表面的20%至60%应保持烟尘颗粒可触及,从而打开。根据粉末/气体混合物的流速,可在入口侧和出口侧之间设定或多或少陡峭的粉末梯度。根据US8388721B2在孔中涂覆有粉末的过滤器的通道壁的孔可随后涂覆有催化活性组分。此处,催化活性材料也位于过滤器的通道壁中。

EP2727640A1中还描述了例如通过气溶胶发生器将粉末引入孔中。此处,使用包含例如氧化铝颗粒的气流以一定方式涂覆非催化涂覆的壁流式过滤器,该方式使得具有0.1μm至5μm粒度的完整颗粒作为多孔填料沉积在壁流式过滤器的孔中。除过滤效果之外,颗粒本身还可实现过滤器的其他功能。例如,基于过滤器体积,这些颗粒以大于80g/l的量沉积在过滤器的孔中。微粒填充通道壁中的填充孔的体积的10%至50%。填充有烟尘和无烟尘的该过滤器与未经处理的过滤器相比均具有改善的过滤效率,并且具有填充有烟尘的过滤器的低废气背压。

在WO2018115900A1中,壁流式过滤器涂覆有任选的干燥合成灰分,使得在任选地催化涂覆的壁流式过滤器的壁上形成连续膜层。

该现有技术中列出的所有专利的目的是通过用粉末涂覆过滤器来提高过滤器的过滤效率。以这种方式关于过滤效率进行优化的过滤器还可在多孔通道壁中携带催化活性涂层,之后再进行粉末涂覆。然而,在任何示例中均未显示同时实现过滤器催化效果的优化和过滤效率的提高。因此,仍然需要这样的微粒过滤器,利用该微粒过滤器,催化活性和过滤效率二者相对于废气背压得到优化。

本发明的目的是指定对应的微粒过滤器,利用该微粒过滤器,足够的过滤效率与废气背压的最低可能增大和高催化活性相结合。

从现有技术显而易见的这些目的和其他目的通过根据权利要求1至13所述的微粒过滤器的规格来实现。权利要求14至16目的在于制备根据本发明的微粒过滤器。权利要求17旨在将微粒过滤器用于内燃机的废气后处理。

本发明涉及用于从内燃机的废气中去除颗粒的壁流式过滤器,其中此类壁流式过滤器具有长度L和至少一个催化活性涂层Y和/或Z以及通道E和A,这些通道在壁流式过滤器的第一端部和第二端部之间平行延伸并且由多孔壁隔开,并且形成表面O

本文所述的经催化涂覆然后用粉末撞击的过滤器不同于在操作期间通过灰分沉积在车辆的排气系统中而制备的那些过滤器。根据本发明,催化活性过滤器有意地用特定干燥粉末进行粉末喷雾。因此,可从一开始立即选择性地调节过滤效率和废气背压之间的平衡。因此,本发明中不包括这样的壁流式过滤器,利用该壁流式过滤器,未限定的灰分沉积是由例如行驶运行期间气缸中的燃料燃烧或使用燃烧器引起的。

现有技术中常用的所有陶瓷材料均可用作壁流式整料或壁流式过滤器。优选地使用由堇青石、碳化硅或钛酸铝制成的多孔壁流式过滤器基材。这些壁流式过滤器基材具有流入通道和流出通道,其中流入通道的各下游端和流出通道的各上游端彼此偏移,并由气密“塞”封闭。在这种情况下,迫使要净化的并流经过滤器基材的废气穿过流入通道和流出通道之间的多孔壁,这会带来微粒过滤效果。微粒的过滤性能可借助于孔隙率、孔隙/半径分布和壁厚来设计。未经涂覆的壁流式过滤器的孔隙率通常大于40%,一般为40%至75%,具体地50%至70%[根据申请日期的最新版本DIN 66133进行测量]。未经涂覆的过滤器的平均孔径为至少7μm,例如7μm至34μm,优选大于10μm,特别更优选为10μm至25μm,或非常优选为15μm至20μm[根据申请日期的最新版本DIN 66134进行测量]。具有通常为10μm至20μm的孔径和50%至65%的孔隙率的成品(经催化涂覆的)过滤器是特别优选的。

待用粉末撞击的壁流式过滤器的催化涂层Y和Z不在壁流式过滤器的整个长度上延伸。涂层Y和/或Z(如果存在的话)优选地定位成从壁流式过滤器的相应端部开始至长度L的至多90%的长度。从过滤器的相应端部计算,涂层Y和Z(如果存在的话)的最小长度为至少1.25cm,优选至少2.0cm,并且非常优选至少2.5cm。然而,涂层Y和Z(如果存在的话)各自位于表面O

在另一个优选的实施方案中,涂层Y和/或Z(如果存在的话)在长度L上具有厚度梯度,使得涂层Y和/或Z的最小厚度在壁流式过滤器的相应端部处占优势。因此,厚度沿着壁流式过滤器的长度L增加(参见图3)。在这种情况下,此类涂层在一个涂层端部处的厚度可优选地为另一个涂层端部处的厚度的2倍以上,更优选至多3倍以上。在这种情况下,厚度是涂层Y和/或Z上升到表面O

除了催化活性涂层Y和Z之外,根据本发明的壁流式过滤器可具有位于其壁中并从壁流式过滤器的第一端部或第二端部延伸至长度L的至多100%长度的另外涂层X。从过滤器的相应端部计算,此类壁内涂层的最小值为至少1.25cm,优选至少2.0cm,并且非常优选至少2.5cm。涂层X优选地在长度L的至多80%上延伸。

因此,根据本发明用粉末-气体气溶胶撞击的壁流式过滤器已经在其自身内包含催化活性(本文称为X、Y和Z)。此处,催化活性应理解为意指将来自内燃机的有害废气组分转化成有害程度较低的废气组分的能力。此处应具体提及废气组分NOx、CO和HC或微粒烧尽。根据本领域技术人员的要求通过在壁流式过滤器的壁中和/或在其壁上涂覆催化活性材料来提供此类催化活性。因此,术语“涂覆”应理解为意指将催化活性材料施用到壁流式过滤器。假设涂覆具有实际的催化功能。在这种情况下,通过例如根据EP1789190B1将催化活性组分的对应低粘度水性悬浮液(也称为修补基面涂料)施用到壁流式过滤器的壁中或壁上来进行涂覆。在施用悬浮液后,使壁流式过滤器干燥并且在适当的情况下在升高的温度煅烧。经催化涂覆的过滤器优选具有20g/l至200g/l、优选30g/l至150g/l的载量。过滤器的涂覆在壁中的最合适载量取决于其泡孔密度、其壁厚和孔隙率。

原则上,本领域的技术人员已知的用于机动车废气领域的所有涂层以及它们的组合均适用于本发明。过滤器的催化活性涂层可优选地选自三元催化剂、SCR催化剂、氮氧化物储存催化剂、氧化催化剂、烟尘烧尽涂层。关于所考虑的各种催化功能及其解释,参考WO2011151711A1中的陈述。

特别优选的是具有三元功能并且特别是在250℃至1100℃的工作温度下有效的涂层(对于X、Y和/或Z而言)。它们通常包含固定在一种或多种载体材料上的一种或多种贵金属以及一种或多种储氧组分。铂、钯和铑特别适合作为贵金属,其中钯、铑或钯和铑是优选的,并且钯和铑是特别优选的。基于根据本发明的微粒过滤器,全部贵金属含量中的铑的比例特别地大于或等于10重量%。基于壁流式过滤器的体积,贵金属的用量通常为0.15g/l至5g/l。

作为贵金属的载体材料,能够为此考虑本领域的技术人员所熟悉的全部材料。此类材料具体地讲是BET表面积为30m

铈/锆/稀土金属混合氧化物特别适合作为储氧组分。在本发明的含义内,术语“铈/锆/稀土金属混合氧化物”不包括氧化铈、氧化锆和稀土氧化物的物理混合物。相反,“铈/锆/稀土金属混合氧化物”的特征在于理想地不含纯氧化铈、氧化锆或稀土氧化物的相(固定液)的大体上均匀的三维晶体结构。然而,取决于制造工艺,可能会产生不完全均匀的产品,该产品通常能够毫无缺点地使用。在全部其他方面,本发明含义内的术语“稀土金属”或“稀土金属氧化物”不包括铈或氧化铈。氧化镧、氧化钇、氧化镨、氧化钕和/或氧化钐可例如被认为是铈/锆/稀土金属混合氧化物中的稀土金属氧化物。氧化镧、氧化钇和/或氧化镨是优选的。特别优选氧化镧和/或氧化钇,更特别地优选氧化镧和氧化钇、氧化钇和氧化镨、氧化镧和氧化镨。在本发明的实施方案中,储氧组分不含氧化钕。根据本发明,铈/锆/稀土金属混合氧化物中氧化铈与氧化锆的质量比可在宽限值内变化。该比率为例如0.1至1.5,优选0.2至1或0.3至0.5。

如果铈/锆/稀土金属混合氧化物包含氧化钇作为稀土金属,则基于储氧材料的重量,其比例具体地为5重量%至15重量%。如果铈/锆/稀土金属混合氧化物包含氧化镨作为稀土金属,则基于储氧材料的重量,其比例具体地为2重量%至10重量%。如果铈/锆/稀土金属混合氧化物包含氧化镧和氧化钇作为稀土金属,则其质量比具体地为0.1至1。如果铈/锆/稀土金属混合氧化物包含氧化镧和氧化镨作为稀土金属,则其质量比具体地为0.1至1。基于壁流式过滤器的体积,涂层Y、Y'和Z通常包含15g/l至120g/l的量的储氧组分。涂层X、Y和Z(如果存在的话)中的载体材料和储氧组分的质量比通常为0.3至1.5,例如0.4至1.3。

在本发明的实施方案中,涂层X和Y以及Z(如果存在的话)包含镧稳定的氧化铝、铑、钯或者钯和铑,以及含氧化锆、氧化铈、氧化钇和氧化镧的储氧组分。在本发明的其他实施方案中,涂层X和Y以及Z(如果存在的话)包含镧稳定的氧化铝、铑、钯或者钯和铑,以及含氧化锆、氧化铈、氧化镨和氧化镧的储氧组分。

在本发明的实施方案中,涂层Y和涂层Z(如果存在的话)的长度总和优选地为长度L的110%至160%。在另一个优选的实施方案中,涂层X和涂层Z(如果存在的话)的长度总和优选地为长度L的90%至50%。在本发明的实施方案中,涂层X、Y和Z不含沸石并且不含分子筛。

具体涂层的组成和涂层的类型(壁内或壁上)以及所施用的催化涂层的量可根据期望的催化活性进行改变和组合。催化活性涂层的上述变化在过滤器中产生不同的壁渗透性。此外,作为制备的结果,过滤器壁上的催化层有时具有不均匀性、小裂纹、不同的层厚度以及部分还未涂覆的缺陷,虽然它们具有高催化活性和可接受的背压,但它们具有相对低的新鲜过滤效率。仅具有壁内涂层X或不具有催化涂层的区域也可能具有较低的过滤效率。所有这些导致通道壁在不同程度上是透气的并且可具有拥有不同气体渗透性的区域。

用干燥粉末-气体气溶胶撞击此处考虑的壁流式过滤器因此致使粉末颗粒跟随气流,沉积在过滤器输入侧的表面上,并且可能沉积在过滤器的孔中。在该方法中,过滤器的上述不同壁渗透性(例如,由于过滤器壁本身或不同涂层区的不均匀性)致使粉末选择性地沉积在过滤器壁上或沉积在壁的流量最大的孔中。该效应还导致例如修补基面涂料层中的裂纹或孔由于涂层缺陷而被多孔粉末填充,使得废气中的烟尘颗粒随后随着废气经过过滤器而越来越多地保留下来。因此,结果是得到更好的过滤效率。

根据本发明,分区涂覆的干燥废气过滤器因此在废气流动方向上涂覆有粉末,使得具有最高流通的巢室壁区域被孔中和/或壁上的松散的本质上多孔的粉末积聚物涂覆,以便获得期望的增加的过滤效率。在该方法中,本质上多孔的粉末积聚物的形成令人惊讶地导致相对低的背压增加。在一个优选的实施方案中,用粉末-气体气溶胶撞击壁流式过滤器,使得在撞击期间,粉末沉积在输入侧的通道壁上并在那里积聚内聚层。在另一个相当优选的实施方案中,用粉末-气体气溶胶撞击壁流式过滤器,使得在撞击期间,粉末沉淀在过滤器壁的孔中并填充这些孔直至到达输入表面,从而不在过滤器的壁上形成内聚层。

所用粉末的量取决于粉末的类型、涂层的类型(参见上文)和任选的可用孔的体积,并且可由本领域技术人员在给定边界条件下(废气背压不太高)在初步实验中确定。通常,基于过滤器体积,用粉末对过滤器进行的填充不超过50g/l。该值优选不超过20g/l,非常特别优选不超过10g/l。下限自然地由期望的过滤效率的增大构成。增加过滤效率所需的粉末的精确量取决于催化涂层的长度和类型。如果在过滤器的表面孔中仅需要一个粉末涂层,则在所述条件下最多10g/l、优选最多5g/l的粉末量是有利地足够的。

优选用于本发明中以制备气溶胶的粉末是本领域技术人员充分熟悉的。这些一般来讲是高熔点金属化合物,其通常在机动车废气领域中用作催化剂的支撑体材料。优选使用对应的金属氧化物、金属硫酸盐、金属磷酸盐、金属碳酸盐或金属氢氧化物粉末或它们的混合物。用于金属化合物的可能的金属具体地为选自碱金属、碱土金属或土金属或过渡金属的那些。优选使用选自钙、镁、锶、钡、铝、硅、钛、锆、铈的此类金属。如上所述,这些金属可优选地用作氧化物。非常特别优选的是使用氧化铈、二氧化钛、二氧化锆、二氧化硅、氧化铝、氧化铁、氧化锌、或它们的混合物或混合氧化物。非常特别优选的是使用为空气和上述金属氧化物粉末之一的混合物的气溶胶。此处,术语“混合氧化物”(金属氧化物在至少一种其他金属氧化物中的固溶体)也被理解为意指使用沸石和类沸石。在本发明的上下文中,沸石和类沸石如WO2015049110A1中所定义。

除了通常化学沉淀的金属氧化物之外,也可使用所谓的热解金属氧化物粉末。一般来讲,热解制备的金属氧化物粉末被理解为由氧氢气体火焰中的金属氧化物前体通过火焰水解或火焰氧化获得的那些(

为了使粉末-气体气溶胶的粉末可例如足够好地沉积在经催化涂覆的壁流式过滤器的孔中或足够好地粘附到过滤器壁,气溶胶中的粒径应至少小于壁流式过滤器的孔。这可通过干燥气溶胶中的平均粒径d50(Q

粉末应有利地固定到载体上,而无需之前或之后的处理。对于适用于制备根据本发明的过滤器的粉末,在所用粉末的最大可能表面积、交联和粘合强度之间的优化是有利的。在车辆中操作期间,小颗粒大致沿循流动管线而没有惯性,原因在于其低颗粒弛豫时间。随机“震颤运动”叠加在该均匀的对流驱动运动上。根据该理论,应提供最大可能的环流表面以实现用粉末撞击的过滤器的良好过滤效果。因此,粉末应具有高比例的细粒,因为在相同总体积的氧化物下,小颗粒提供显著较大的表面。然而,同时,压力损失必须仅少量地增加。这需要粉末的松散交联。就过滤效率增强涂层而言,优选的是使用振实密度介于50g/l和900g/l之间、优选介于200g/l和850g/l之间、并且非常优选介于400g/l和800g/l之间的粉末。

根据本发明,可如上所述地使用粉末。然而,也可设想使用支持关于废气后处理的催化活性的干燥粉末。因此,粉末本身就减少内燃机废气中的有害物质而言同样可以是催化活性的。适用于此目的的是本领域技术人员已知的所有活性物质,诸如TWC、DOC、SCR、LNT或烟尘燃烧加速催化剂(soot-burn-off-accelerating catalysts)。粉末通常将具有与过滤器的任选催化涂层相同的催化活性。与未涂覆有催化活性粉末的过滤器相比,这进一步增强了该过滤器的总体催化活性。在这方面,例如可以使用浸渍有贵金属的氧化铝来制备粉末-气体气溶胶。还可以在两个或更多个连续的涂覆步骤中施用不同组成和功能的两种或更多种粉末作为干燥粉末-气体气溶胶。

就这一点而言,优选的是作为气溶胶施用的粉末在活化时具有三元活性,该粉末包含钯和铑以及储氧材料,诸如铈锆氧化物。同样能够设想将催化活性材料用于SCR反应。此处,粉末可由例如与过渡金属离子交换的沸石或类沸石组成。使用铁交换和/或铜交换的沸石是非常特别优选的;对于作为用于制备粉末-气体气溶胶的材料,极其优选的是CuCHA(铜交换菱沸石;

另一个优点是催化活性致使烟尘燃烧改善的粉末。由浸渍有一种或多种贵金属的氧化铝组成的粉末是优选的。在这种情况下,优选的贵金属是铂、钯、铑或它们的混合物。特别优选的是浸渍有铂和钯的氧化铝。催化烟尘烧尽的另外材料是纯的或掺杂的氧化铈氧化铈和/或铈/锆混合氧化物。本领域技术人员已知的掺杂元素是来自稀土金属(诸如镧、钇、钕、镨)的掺杂元素。催化烟尘烧尽的另外已知元素源于碱金属、碱土金属和过渡金属的组,诸如镁、钙、铁、铜、锰。此类金属可直接以粉末形式施用到过滤器,例如作为硫酸盐、碳酸盐、氧化物或类似化合物,或作为与氧化铝、氧化铈和/或铈/锆混合氧化物结合的复合物。

特别应当指出,本文所述的用粉末撞击的过滤器不同于由于操作期间灰分沉积而在车辆的废气系统中产生的那些过滤器。根据本发明,过滤器有意地用各种特定干燥粉末进行涂覆。因此,可在刚开始时针对预期目的(柴油机烟尘、汽油发动机烟尘)有意调整过滤效率、催化活性和废气背压之间的平衡。

本发明还提供了用于制备根据本发明的壁流式过滤器的方法。原则上,本领域的技术人员知道如何由粉末和气体制备气溶胶,以便随后通过将被粉末撞击的过滤器来引导气溶胶。为了制备用于减少内燃机废气中有害物质的壁流式过滤器,根据本发明用输入侧上的粉末-气体气溶胶撞击设置有催化活性涂层并具有不同渗透性区域的干燥过滤器。通过将粉末分散在气体中,用粉末-气体气溶胶撞击过滤器,气溶胶于是被馈送到气流中并随后在输入侧被抽吸通过过滤器。

可根据本领域技术人员的要求或如下所示制备由气体和粉末组成的气溶胶。为此,通常将粉末与气体混合(

本领域的技术人员出于本目的而考虑的所有气体均可用作产生气溶胶和输入到过滤器中的气体。空气的使用是最特别优选的。然而,也可以使用相对于所用的粉末可产生氧化(例如O

为了能够将粉末沉积到入口区域E中足够的深度并具有良好的粘附力,需要一定的抽吸功率。在相应过滤器和相应粉末的取向实验中,本领域的技术人员可在这方面形成自己的想法。已发现,气溶胶(粉末/气体混合物)优选以5m/s至60m/s、更优选10m/s至50m/s并且非常特别优选15m/s至40m/s的速率抽吸通过过滤器。这同样实现了所施用粉末的有利粘附性。

粉末在用于建立粉末-气体气溶胶的气体中的分散以各种方式进行。优选地,粉末的分散通过以下措施中的至少一种或组合产生:压缩空气、超声、筛分、“原位研磨”、鼓风机、气体膨胀、流化床。此处未提及的另外的分散方法同样可由本领域的技术人员使用。原则上,本领域的技术人员可自由地选择用于制备粉末-气体气溶胶的方法。如刚描述的那样,首先通过分散将粉末转化成粉末-气体气溶胶,然后馈送到气流中。

随后将由此产生的气体与粉末的混合物仅引入现有气流中,该现有气流将细微分布的粉末携带到壁流式过滤器的入口侧E中。该过程优选地由定位在过滤器下游的管道中的抽吸装置辅助。这与US8277880B的图3所示的装置形成对比,利用该装置时,直接在气流中产生粉末-气体气溶胶。根据本发明的方法允许气流与粉末-气体气溶胶的更均匀且良好的混合,这最终确保粉末颗粒在过滤器中在径向方向和轴向方向上的有利分布,并且因此有助于使粉末颗粒均匀并控制粉末颗粒在过滤器的输入表面上的沉积。当在本发明的含义内撞击壁流式过滤器时,粉末是干燥的。粉末优选地与环境空气混合并施用到过滤器。通过将粉末-气体气溶胶与不含颗粒的气体(优选干燥的环境空气)混合,颗粒的浓度降至在壁流式过滤器中沉积之前不发生可测量的附聚的程度。这保留了分散期间调节的气溶胶中的粒度。

图12示意性地示出了用于生产根据本发明的壁流式过滤器的优选装置。此类装置的特征在于其包括:

-用于将粉末分散在气体中的至少一个单元;

-用于将所述分散体与现有气流混合的单元;

-至少两个过滤器接收单元,这些过滤器接收单元被设计成允许气流流过过滤器,而无需另外供应气体;

-抽吸产生单元,所述抽吸产生单元保持所述气流通过所述过滤器;

-任选地,用于在过滤器的上游产生旋涡以便尽可能防止粉末沉积在过滤器的输入塞上的单元;以及

-任选的一个单元,通过该单元,在抽吸装置的下游提取至少一个部分气流,并且在粉末添加之前将至少一个部分气流添加到抽吸通过过滤器的气流中。

在根据本发明的方法的一个优选实施方案中,如图12的附图所示,在抽吸装置的下游提取至少一个部分气流,并且在粉末添加之前将至少一个部分气流添加回抽吸通过过滤器的气流中。从而将粉末计量加入到已加热的空气流中。用于必要压力的抽吸鼓风机产生大约70℃的排气温度,因为安装的抽吸功率优选地>20kW。以能量优化的方式,使用抽吸鼓风机的废热来加热供应空气,以便降低供应空气的相对湿度。这继而降低了颗粒彼此之间以及与输入塞的粘附性。因此可更好地控制粉末的沉积过程。

在用于制备壁流式过滤器的本发明方法中,向气流中加载粉末-气体气溶胶并抽吸到过滤器中。这确保粉末可充分良好地分布在气流中,以使其能够在壁流式过滤器的入口侧上渗透到过滤器的入口通道中。粉末在气体/空气中的均匀分布需要强力混合。为此,扩散器、文丘里混合器和静态混合器是本领域技术人员已知的。尤其适用于粉末涂覆过程的是避免粉末沉积在涂覆系统表面上的混合装置。因此,扩散器和文丘里管优选地用于该过程。将分散的粉末引入具有高湍流的快速旋转的旋转流中也已证明是有效的。

为了在过滤器的横截面上实现粉末的有利均匀分布,输送粉末的气体在撞击在过滤器上时应具有活塞流(如果可能的话,横截面上的速度相同)。这优选地通过过滤器上游的加速流来设定。如本领域的技术人员已知的那样,横截面的连续减小而无突然变化导致此类加速流,如由连续性公式所述。此外,本领域的技术人员还已知的是,流分布因此更接近活塞分布。对于流的目标变化,可使用处于过滤器下方和/或上方的内置部件,诸如筛子、环、盘等。

在本方法的另一个有利的实施方案中,用于粉末涂覆的设备具有一个或多个装置(湍流器、涡旋发生器),利用这些装置时,携带粉末-气体气溶胶的气流可在撞击在过滤器上之前涡旋。例如,在这方面,可使用对应的筛子或网格,它们被放置在过滤器上游足够的距离处。该距离不应过大或过小,使得实现直接在过滤器上游的气流的充分涡旋。本领域的技术人员能够以简单的实验确定该距离。该措施的优点通过以下事实来解释:粉末组分不沉积在出口通道的入口塞上并且所有粉末都可渗透到输入通道中。因此,根据本发明,优选的是粉末在以一定方式流入过滤器之前涡旋,所述方式使得尽可能避免粉末沉积在壁流式过滤器的入口塞上。空气动力学中的湍流器或湍流或涡旋发生器是指造成该流的人为扰动的设备。如本领域技术人员已知的,旋涡(特别是微旋涡)以对应的Re数形成在杆、栅和其他流动干扰内置部件后面。已知的是卡曼涡街(H.Benard,C.R.Acad.Sci.Paris.Ser.IV 147,839(1908);147,970(1908);T.von Karman,Nachr.Ges.Wiss.

壁流式过滤器的优选实施方案以必要的变更也适用于该方法。在这方面明确地参考了上文关于壁流式过滤器所述的内容。

本发明还涉及根据本发明的壁流式过滤器用于减少内燃机的有害废气的用途。原则上,本领域技术人员为此目的考虑并且具有过滤器的所有催化废气后处理(参见上文)可用于应用目的,但是特别是利用其过滤器与一种或多种催化活性聚集体一起存在于废气系统中的那些,所述催化活性聚集体选自氮氧化物储存催化剂、SCR催化剂、三元催化剂和柴油氧化催化剂。根据本发明的过滤器特别有利地与三元催化剂组合使用,具体地在其下游侧上。如果过滤器本身是三元催化活性过滤器,则是特别有利的。通过根据本发明的方法制备的任选地涂覆有催化活性粉末的过滤器适用于所有这些应用。根据本发明的过滤器用于处理化学计量操作的内燃机的废气的用途是优选的。针对根据本发明的壁流式过滤器所述的优选实施方案以必要的变更也适用于本文所提及的用途。

适用于汽油微粒过滤器的要求显著不同于适用于柴油微粒过滤器(DPF)的要求。基于颗粒质量,不具有DPF的柴油发动机可具有比不具有GPF的汽油发动机高最多十倍的颗粒排放(Maricq等人,SAE 1999-01-01530)。此外,就汽油、发动机而言,存在显著较少的初级颗粒,并且次级颗粒(附聚物)显著小于柴油发动机。汽油发动机的排放在小于200nm(Hall等人,SAE 1999-01-3530)至400nm(Mathis等人,Atmospheric Environment 384347)的粒度范围内,最大值在约60nm至80nm的范围内。为此,就GPF而言,纳米颗粒必须主要通过扩散分离进行过滤。对于小于300nm的颗粒,通过扩散(布朗分子运动)和静电力进行的分离随着尺寸的减小而变得越来越重要(Hinds,W.:Aerosol technology:Propertiesand behavior and measurement of airborne particles,Wiley,第2版,1999年)。

因此,本发明意义上的干燥是指排除液体、特别是水的施用。具体地,应避免在液体中产生粉末悬浮液以喷成气流。过滤器和粉末两者都可能容许一定的含水量,前提条件是实现目的,即,粉末可能在输入表面中或输入表面上的最细微分布的沉积不受到负面影响。通常,粉末是自由流动的并且能够通过能量输入分散。粉末或过滤器在施用粉末时的含水量应小于20%,优选小于10%,并且非常特别优选小于5%(在20℃和标准气压下根据申请日期的最新版本ISO 11465进行测量)。

与处于未被粉末撞击的新鲜状态的壁流式过滤器相比,根据本发明制备并经催化涂覆的壁流式过滤器表现出优异的过滤效率,并且废气背压仅适度增大。根据本发明的壁流式过滤器优选地表现出至少5%、优选至少10%、并且非常特别优选至少20%的过滤器中的烟尘颗粒沉积(过滤效果)改进,并且与涂覆有催化活性材料但未用粉末处理的新鲜过滤器相比,新鲜壁流式过滤器的废气背压的相对增大为至多40%、优选至多20%、并且非常特别优选至多10%。如所述的那样,在一个非常优选的实施方案中,粉末仅沉积到过滤器的开孔中并在此形成多孔基质。背压的轻微增大可能是由于输入侧上的通道的横截面没有根据本发明通过用粉末撞击过滤器而显著减小。假设粉末自身形成多孔结构,据信这对背压具有积极效果。由于这个原因,根据本发明的过滤器还应表现出比现有技术过滤器更好的废气背压,利用现有技术过滤器,粉末沉积在过滤器入口侧的壁上或选择了使用湿法技术的传统涂层。

由于提供了在通道壁的表面上包含一个或多个分区的催化涂层的壁流式过滤器来减少内燃机废气中的有害物质,其中使用相应有利地具有至少一种高熔点化合物的干燥粉末-气体气溶胶有意地撞击干燥过滤器的输入表面,实现了对所提出的目标极其成功的解决方案。本发明参考一些示例和附图有更详细的解释。

图1示出了用粉末撞击的过滤器的光学显微图像。照片示出了过滤器的不存在催化活性壁上层的区域中的多个通道壁的顶视图。粉末选择性地沉积在壁的孔中并填充孔。

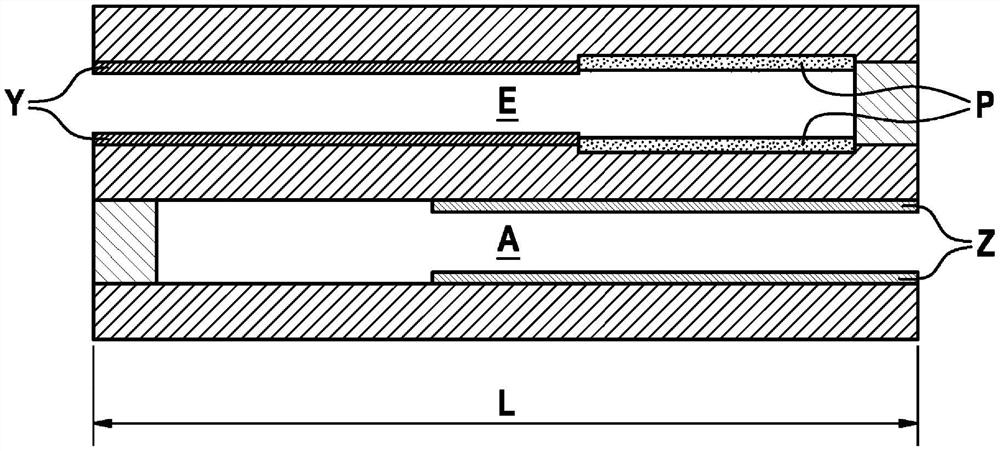

图2至图8示出了根据本发明的催化活性微粒过滤器中的不同涂层布置。本文使用以下名称:

(E)过滤器的输入通道/流入通道

(A)过滤器的输出通道/流出通道

(L)过滤器壁的长度

(X)催化壁内涂层

(Y)和(Z)催化壁上涂层

(P)过滤器壁的被粉末撞击的区域

图2示意性地示出了过滤器,该过滤器在入口侧(Y)和出口侧(Z)的每个壁上层具有一个区域,区域长度为总长度的约60%,并且该过滤器在入口通道(E)的未涂覆部分中的端部处被粉末(P)撞击。

图3示出了与图2相同的过滤器结构,不同之处在于两个壁上层(Y,Z)具有从端面朝向载体中心的涂层梯度。

图4示出了在入口区域E中具有壁上层(Y)的过滤器,该过滤器在入口通道(E)中被粉末(P)撞击。

图5示出了包括在出口区域A中具有壁上层(Z)和带壁内涂层(X)的区域的过滤器,利用该过滤器,粉末(P)沉淀在最高渗透性区域中。

图6示出了一种过滤器,利用该过滤器,壁内涂层(X)将通道的壁完全活化,并且该过滤器在入口侧(E)具有带壁上层(Y)的区域并且被粉末(P)撞击。

图7示出了与图5相同的过滤器,但没有催化活性壁内涂层(X)。

图8示意性地示出了在输入通道(Y)和输出通道(Z)中的每一者上具有长度为总长度L的约30%的壁上层的过滤器,并且输入通道(E)中的区域被粉末(P)撞击。

图9示出了对根据本发明的所有所述微粒过滤器和根据现有技术的微粒过滤器的过滤效果的调查结果。

图10示出了打开的过滤器的照片,该过滤器具有位于入口通道中的壁上层的区域(灰色,左侧)和被粉末撞击的区域(右侧)。

图11用过滤器的输入(1)、中心(2)和输出(3)的照片示出了图10的过滤器的放大图。

图12示出了用于用粉末撞击过滤器的有利装置的示意图。粉末420或粉末421与气体一起通过混合室中的雾化器喷嘴440在压力451下与气流454混合,然后被抽吸或推动通过过滤器430。在废气过滤器400中过滤掉通过的颗粒。鼓风机410提供必要的体积流量。废气被分成废气452和热循环气体453。热循环气体453与新鲜气体450混合。

实施例:

使用具有圆形横截面的常规高孔隙率堇青石过滤器制备实施例和比较例中所述的催化活性微粒过滤器。壁流式过滤器基材在0.22mm的泡孔壁厚度下具有46.5个泡孔/平方厘米的泡孔密度。它们具有65%的孔隙率和18μm的平均孔径。

在比较例1中,在流出通道中施用涂层悬浮液。在比较例2中,在流入通道和流出通道中以两个步骤施用涂层悬浮液。比较例3中所述的过滤器包括布置在壁中的涂层和施用在流入通道中的涂层悬浮液两者。在施用每种涂层悬浮液之后,将壁流式过滤器干燥并在500℃下煅烧持续4小时。根据本领域技术人员的要求(如DE102010007499A1中所述)施用涂层悬浮液。

就根据本发明的微粒过滤器(实施例1至实施例5)而言,另外在输入通道中用粉末撞击来自比较例1至比较例3的过滤器。

在发动机测试台上调查由此获得的催化活性过滤器在主要运行的电机(运行时间的>50%)的实际废气中并且用化学计量的空气/燃料混合物进行平均(运行时间内的平均λ)的新鲜过滤效率。此处使用用于测定废气排放的全球标准化测试程序,或简称WLTP(全球统一轻型车测试程序(Worldwide harmonized Light vehicles Test Procedure))。所用的驱动循环为WLTC3级。靠近发动机的紧邻常规三元催化剂的下游安装相应的过滤器。对于测量的所有过滤器,该三元催化剂是同一种三元催化剂。使每个过滤器经受WLTP。为了能够在测试期间检测微粒排放,将颗粒计数器安装在三元催化剂的上游和微粒过滤器的下游。

一些催化活性微粒过滤器还另外经受发动机测试台老化。该老化过程包括在催化剂输入之前废气温度为950℃(最高床温为1030℃)的超限截止老化过程。老化时间为38小时。老化之后,调查过滤器的催化活性。

在催化活性分析中,在发动机测试台上以恒定的平均空气比率λ测定微粒过滤器的起燃行为,并且当λ变化时检查动态转化率。

在直径为118mm且长度为152mm的壁流式过滤器上,将包含铈/锆混合氧化物、掺杂镧的氧化铝和硫酸钡的含贵金属的涂层悬浮液施用到过滤器的输出通道的长度的80%,并且随后在500℃下进行煅烧。选择涂层悬浮液的氧化物的晶粒尺寸,使得悬浮液主要施用到过滤器壁(仅少量的超细涂层颗粒的级分渗透到壁的孔中;少于10%)。煅烧之后,VGPF1的涂覆量对应于基于基材体积的67g/l。

在直径为118mm且长度为118mm的壁流式过滤器上,在第一步骤中将包含铈/锆混合氧化物、掺杂镧的氧化铝和硫酸钡的含贵金属的涂层悬浮液施用到过滤器的输入通道的长度的60%,并且随后进行煅烧。在第二涂覆步骤中,将含贵金属的另外涂层悬浮液施用到输出通道的长度的60%,并且随后进行煅烧。用于第二涂覆步骤中的涂层悬浮液也包含铈/锆混合氧化物、掺杂镧的氧化铝和硫酸钡。选择涂层悬浮液的氧化物的晶粒尺寸,使得悬浮液主要施用到过滤器壁。煅烧之后的VGPF2的涂覆量对应于基于基材体积的100g/l。

在直径为132mm且长度为102mm的高度多孔壁流式过滤器上,在第一步骤中将包含铈/锆混合氧化物、掺杂镧的氧化铝和硫酸钡的含贵金属的涂层悬浮液施用到过滤器的整个长度,并且随后进行煅烧。选择涂层悬浮液的氧化物的晶粒尺寸,使得悬浮液主要位于过滤器壁中(>90%)。煅烧之后的涂覆量对应于基于基材体积的100g/l。

在第二涂覆步骤中,将含贵金属的另外涂层悬浮液施用到输入通道的60%并且随后进行煅烧。用于第二涂覆步骤中的涂层悬浮液也包含铈/锆混合氧化物、掺杂镧的氧化铝和硫酸钡。选择涂层悬浮液的氧化物的晶粒尺寸,使得悬浮液主要施用到过滤器壁。煅烧之后的VGPF3的涂覆量对应于基于基材体积的132g/l。

为了提高比较例1至比较例3中描述的经催化涂覆的过滤器的过滤效率,用各种量和类型的粉末来撞击其流入通道。在这种情况下,选择涂覆参数,使得所用的粉末主要沉积在基材的其中不存在壁上涂层的区域中(最高渗透性的点)。在以下描述中解释了根据本发明的过滤器GPF1至GPF5的生产。

在实施例中,调查了在催化材料的不同涂层变体中使用的粉末的类型和量对过滤效率和催化活性的影响。

为了提高比较例1中所述的经催化涂覆的过滤器VGPF1的过滤效率,用4g/l的高度多孔氧化铝撞击过滤器的流入通道。GPF1与VGPF1相比的相对背压增加是8.6mbar。实施例1中所述的过滤器GPF1概述于图7中。

为了提高比较例1中所述的经催化涂覆的过滤器VGPF1的过滤效率,用0.2g/l的高熔点热解氧化铝撞击过滤器的流入通道。GPF1与VGPF1相比的相对背压增加是5mbar。实施例2中所述的过滤器GPF2概述于图7中。

为了提高比较例2中所述的经催化涂覆的过滤器VGPF2的过滤效率,用10g/l的高度多孔氧化铝撞击过滤器的流入通道。实施例3中所述的过滤器GPF3概述于图2中。

为了提高比较例3中所述的经催化涂覆的过滤器VGPF3的过滤效率,用4g/l的高度多孔氧化铝撞击过滤器的流入通道。实施例4中所述的过滤器GPF4概述于图4中。

为了提高比较例3中所述的经催化涂覆的过滤器VGPF3的过滤效率,用7g/l的高度多孔氧化铝撞击过滤器的流入通道。实施例5中所述的过滤器GPF5概述于图4中。

如已经描述的那样,在比较例和实施例中制备的催化活性过滤器各自在发动机测试台上经受WLTP以调查它们的过滤效果。这些调查的结果在图9中示出。图9示出了由原始颗粒排放物和WLTP程序期间相应过滤器之后的颗粒排放物产生的过滤值。

在过滤效果测量期间可清楚地观察到根据本发明的过滤器GPF1至GPF5的优点。用粉末撞击过滤器得到高达20%的过滤效率增加。可通过所用粉末的量来调节期望的过滤效率。

用热解氧化铝(GPF2)替代高度多孔氧化铝(GPF1)将所用的粉末量从4g/l减少至0.2g/l。这导致所用的粉末节省500重量%,同时具有未改变的过滤效果和较低的背压。

为了检查用粉末撞击的过滤器是否具有高催化活性,使微粒过滤器GPF4和GPF5经受发动机测试台老化和随后的起燃行为测量。

下表包含温度T

表1包含老化的过滤器VGPF3、GPF4和GPF5的起燃数据。

如结果所示,用粉末撞击催化活性过滤器致使过滤效率显著增加,同时具有未改变的高催化活性和较低的背压升高。粉末的选择也可显著减少所用的粉末量。

已成功地证明,可以针对性方式使分区涂覆的壁流式过滤器的催化活性、废气背压和过滤效率适应客户的要求。相应制备的壁流式过滤器在现有技术中尚未知。

- 具有高度过滤效率的催化活性颗粒过滤器

- 一种低背压和高碳烟过滤效率柴油颗粒过滤器的制备方法