一种原材料质量滤波方法及系统

文献发布时间:2023-06-19 11:29:13

技术领域

本发明属于材料质量滤波技术领域,具体涉及一种原材料质量滤波方法及 系统。

背景技术

产品质量好坏的外在的最为直观的表现是合格与否,中国的制造业,尤其 是高端制造业的已经从追求合格率进入追求产品品质的阶段。产品的品质化的 一大重要的内容,就是质量的稳定性。这一点在以钢铁为代表的金属材料领域 尤为突出。

产品质量的波动性是困扰工业品领域的问题之一,其中原材料质量的波动 性,是后续零部件、装备产品质量波动行的重要因素。以钢铁为例,钢铁企业 在钢铁产品合格率接近100%以后,仍旧有大量的质量异议发生,其中除少量的 特殊原因外,大部分可归于合格产品出现的质量波动,导致在焊接、加工等过 后续应用过程中的一系列使用问题。

从原材料的生产过程来看,以钢铁产品为代表的金属材料,其质量波动的 出现往往是原材料质量波动、工艺控制本身波动,两者耦合,导致了最终成品 的质量波动。

对于钢材等金属原材料的生产来说,其生产过程的核心流程是“坯料冶炼- 铸造-锻/轧-热处理-探伤-表面处理”中的多个环节的组合,而造成其波动性的 原因包括但不限于冶炼的坯料本身存在难以避免的质量波动性,如坯料合金成 分因素的波动,而在后续的锻/轧等生产过程中,传统方法基本采用的是静态的 生产工艺,但受限于装备控制能力,基本无法避免锻/轧等生产工艺参数控制的 波动性,因此当坯料与工艺的波动性耦合时,金属材料成品质量是对前述冶炼 过程质量波动的继承和在锻/轧过程的进一步放大,将直接导致合格原材+合格 工艺产出质量不合格产品或质量偏差较大的合格品。

对于利用金属材料制造的零部件、装备来说,其制造过程中,金属材料作 为零部件或装备的原材料,采用变形、焊接等等工艺,形成零部件或装备。在 金属材料产品质量出现波动情况下,金属材料产品与零部件或装备的制造工艺 波动相耦合,同样会造成零部件、装备产品的同类型质量波动放大的效果,出 现合格原材料+合格工艺,产出不合格或质量偏差较大的零部件或装备。

以质量稳定性为核心的工业品质量的品质化,是当前制造业,尤其是钢铁 工业的重点之一。长期以来,国内钢铁产品与国外一流钢企相比,在服役过程 暴露出的工艺适应性、使用寿命等劣势,往往是应为产品品质的劣势,因此, 质量的稳定性是各我国钢铁行业需要解决的问题之一。

“窄区间”控制技术的应用结果通常是以牺牲钢材的成材率为代价,这必 然会造成钢材产品成本的大幅度增长。对于钢铁产品来说,特别是对于以钢筋、 螺纹钢、卷板等为代表的“量大面广”产品来说,成本是竞争力的重要考量, “窄区间”控制几乎难以推行。

近年来钢铁行业提出可采用工艺窄区间控制的方法,解决质量稳定性问题。 如在钢铁材料的生产过程中,将钢板轧制的原材料——板坯的成分等控制在较 窄的范围内,将后续轧制、热处理等生产的工艺区间同样控制在较窄范围内, 以产出质量稳定性较好的钢铁产品。该技术的难度较大,针对产品不同控制要 求设计不同,导致成品率低,产品的生产成本提高。

发明内容

为了解决现有技术存在针对产品不同控制要求设计不同,导致成品率低, 产品的生产成本提高的问题,本发明实施例提供以下技术方案:

一方面,一种原材料质量滤波方法,包括:

获取原材料的产品质量数据;

将所述产品质量数据输入到预先建立的质量滤波模型中,得到与所述产品 质量数据匹配的动态原材料生产工艺;

采用所述动态原材料生产工艺,对所述原材料进行生产。

进一步地,还包括:

建立质量-工艺-性能关系模型;

对所述质量-工艺-性能关系模型进行逆向应用和求解约束条件,建立质量 滤波模型,所述质量滤波模型的输入和输出分别是产品质量数据和动态原材料 生产工艺。

进一步地,所述建立质量-工艺-性能关系模型,包括:

收集所述原材料的历史批次的历史数据,所述历史数据包括:原材料质量 批量数据、生产工艺批量数据、性能批量数据;

结合数学方法与相关的专家知识,筛选质量要素集、选定质量优区,建立 质量-工艺-性能关系模型。

进一步地,还包括:

对所述产品质量数据进行数据对齐操作,以将对齐操作后的产品质量数据 输入到所述质量滤波模型中。

进一步地,还包括:

针对特定材料、特定品种、牌号和用途,建立相适应的特定质量滤波模型, 以将所述原材料的产品质量数据输入到所述原材料对应的特定质量滤波模型 中。

进一步地,所述原材料为单一生产环节的原材料,或者,全产业链各个生 产环节的原材料。

进一步地,所述全产业链各个生产环节包括:原料、材料、部件、结构、 装备。

进一步地,所述原材料为金属材料。

进一步地,所述金属材料包括钢坯。

另一方面,一种原材料质量滤波系统,包括:

存储器,用于存储计算机可读存储介质;

处理器,用于读取并允许所述存储器中的存储介质,以执行以上任一项所 述的方法。

采用上述技术方案后,本发明具有如下优点:通过获取原材料的产品质量 数据;将产品质量数据输入到预先建立的质量滤波模型中,得到与产品质量数 据匹配的动态原材料生产工艺;采用动态原材料生产工艺,对原材料进行生产。 本发明无需对原材料和后续生产工艺作窄区间控制,在消除质量波动性同时, 提高了成材率,降低了生产成本。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施 例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述 中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付 出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

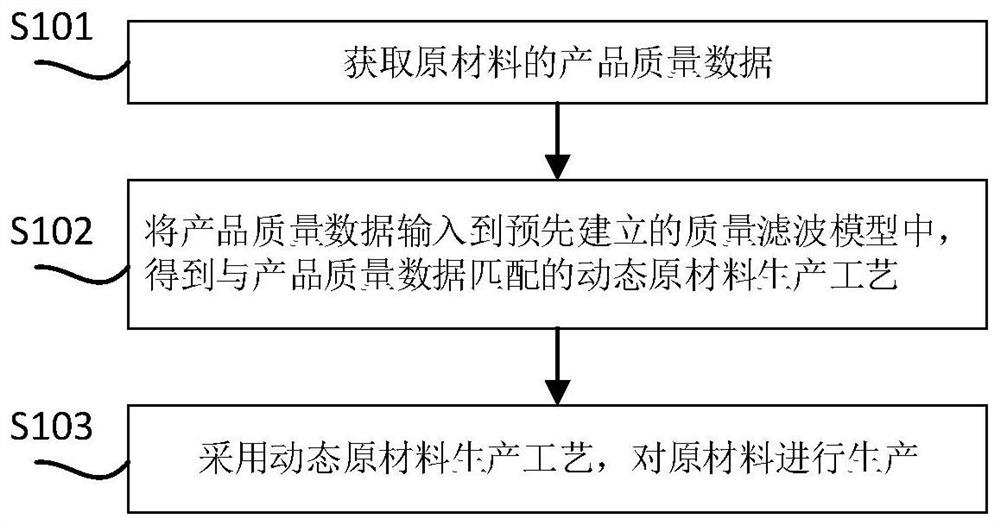

图1是本发明一个实施例中一种原材料质量滤波方法步骤图。

图2是本发明另一个实施例中一种原材料质量滤波方法步骤图。

图3是本发明另一个实施例中一种原材料质量滤波方法步骤图。

图4是本发明另一个实施例中一种原材料质量滤波方法步骤图。

图5是本发明一个实施例中质量滤波模型求解结果图。

图6是本发明一个是实力中判别椭球型模型效果图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方 案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不 是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创 造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

实施例1,

如图1所示为本发明提供的一个实施例一种原材料质量滤波方法步骤图, 包括:

步骤S101、获取原材料的产品质量数据;

其中,原材料产品的数据是用于建立模型的数据,是企业某个产品的历史 数据。数据来源:一般需要通过企业的制造管理的相关系统,如MES系统,里 调取批量的数据,可以用系统接口的方式自动调取,也可以人工调取就输入本 发明的系统。

步骤S102、将产品质量数据输入到预先建立的质量滤波模型中,得到与产 品质量数据匹配的动态原材料生产工艺;

关系模型的建立是采用数学方,根据用户的使用效果,建立产品性能的优 区,优区内为优点,优区外为劣点,优区的设置是以用户的需求为导向,比如 强度的优区范围、塑性指标的优区范围等,在高维空间寻找最优的质量优点与 劣点的区域边界函数,还包括要素的确定,该函数就是“原材料——工艺—— 性能”的模型,通过该哈桉树模型,逆向推出工艺的解算函数模型。

具体的,针对特定材料、特定品种、牌号和用途,建立相适应的特定质量 滤波模型,以将原材料的产品质量数据输入到原材料对应的特定质量滤波模型 中。

步骤S103、采用动态原材料生产工艺,对原材料进行生产。

以质量分分类分析结果为基础,建立质量滤波模型,实现输入坯料/原材料 质量数据,输出质量滤波对冲原材料生产工艺和/或制品生产工艺。利用该方法 不仅可以在原材料及后续装备制造的某单一生产环节,也可以在以原材料的流 转过程为载体的装备制造全产业链的任意上下承接的制造环节,实现产品质量 的波动性的收敛,即实现质量滤波效果。

其中,原材料可以为金属材料。金属材料包括钢坯。原材料还可以为单一 生产环节的原材料,或者,全产业链各个生产环节的原材料。

质量数据,包括:

钢坯数据,包括为钢坯的成分数据

生产工艺数据,包括:轧制工艺数据、热处理工艺数据

性能数据,包括:力学性能等数据

质量数据可以从企业的生产制造及相关系统中坯料采集。

本发明所提供的实施例,通过获取原材料的产品质量数据,将产品质量数 据输入到预先建立的质量滤波模型中,得到与产品质量数据匹配的动态原材料 生产工艺;采用动态原材料生产工艺,对原材料进行生产。可以理解为,质量 数据根据“钢坯→生产→成品”流程对应,例如钢材中厚板产品可以根据“冶 炼炉号→板坯号→板号/检验批号”进行对应。根据品种的不同,结合专家经验 和主成分分析方法,选定上述质量数据中参与建模和计算的数据字段。本发明 无需对原材料和后续生产工艺作窄区间控制,在消除质量波动性同时,提高了 成材率,降低了生产成本。

实施例2,

作为上述方法的进一步改进,如图2所示,为本发明提供的另一个实施例 一种原材料质量滤波方法步骤图,

包括:

步骤S201、获取原材料的产品质量数据;

步骤202、建立质量-工艺-性能关系模型;

步骤203、对质量-工艺-性能关系模型进行逆向应用和求解约束条件,建 立质量滤波模型,质量滤波模型的输入和输出分别是产品质量数据和动态原材 料生产工艺。

步骤S204、将产品质量数据输入到预先建立的质量滤波模型中,得到与产 品质量数据匹配的动态原材料生产工艺;

质量滤波的特点是针对特定用途的产品、牌号、不同规格,在特定生产制 造环节的质量控制过程,其核心是借助产品质量大数据,进行动态分析建模的 过程。在系统完成质量滤波建模后,输入坯料/原材料的质量数据,即智能选配 出相适应的生产/制造工艺。

其中,建立质量滤波模型的过程为:

其中:

P

C为原料矩阵,C=c

T为工艺矩阵,T=t

f

g

T

δ为全局约束型求解器(即质量滤波模型)

f

质量滤波模型可以根据字段的复杂程度、优化目标的数量,采用线性或非 线性的模型函数,利用所采集的数据进行拟合、迭代优化。

质量滤波中利用δ求解器(质量滤波模型)进行工艺的求解,即输入钢坯 的成分数据,由求解器求解出相应的工艺参数。

步骤S205、采用动态原材料生产工艺,对原材料进行生产。

本发明,通过建立质量-工艺-性能关系模型;对质量-工艺-性能关系模型 进行逆向应用和求解约束条件,建立质量滤波模型,质量滤波模型的输入和输 出分别是产品质量数据和动态原材料生产工艺。是针对上述原材料及其制品的 质量波动控制的痛点,摒弃传统静态工艺方法,采用动态工艺匹配的方法,实 现针对特定的金属材料产品及利用该原材料制造的零部件、装备产品,在获取 坯料/原材料质量水平的情况下,自动适配出与坯料/原材料质量波动对冲的生 产/制造工艺,保证最终产品的质量波动幅度大幅度减小,并稳定控制。

实施例3,

作为上述方法的进一步改进,如图3所示,为本发明提供的另一个实施例 一种原材料质量滤波方法步骤图,

步骤S301、获取原材料的产品质量数据;

步骤302、收集原材料的历史批次的历史数据,历史数据包括:原材料质 量批量数据、生产工艺批量数据、性能批量数据;

步骤303、结合数学方法与相关的专家知识,筛选质量要素集、选定质量 优区,建立质量-工艺-性能关系模型。

步骤304、对质量-工艺-性能关系模型进行逆向应用和求解约束条件,建 立质量滤波模型,质量滤波模型的输入和输出分别是产品质量数据和动态原材 料生产工艺。

步骤S305、将产品质量数据输入到预先建立的质量滤波模型中,得到与产 品质量数据匹配的动态原材料生产工艺;

步骤S306、采用动态原材料生产工艺,对原材料进行生产。

实施例4,

作为上述方法的进一步改进,如图4所示,为本发明提供的另一个实施例 一种原材料质量滤波方法步骤图,

步骤S401、获取原材料的产品质量数据;

步骤S402、对产品质量数据进行数据对齐操作,以将对齐操作后的产品质 量数据输入到质量滤波模型中。

步骤S403、采用动态原材料生产工艺,对原材料进行生产。

实施例5,

优选地,本发明还提供了一种原材料质量滤波系统,包括:

存储器,用于存储计算机可读存储介质;

处理器,用于读取并允许存储器中的存储介质,以执行如上任一项方法。

为便于理解,本发明还提供了在实际应用中的实施例,

以钢铁产品(中厚板)屈服强度质量滤波为例:

数据采集:

表1为从钢铁企业MES系统中,查询并调取数据样本500条,字段包括钢 坯的成分、轧制工艺和性能(屈服强度),其中原材料数据(成分)包括:C、 Mn、V元素,工艺数据包括:终轧温度和返红温度。

表1

建立质量滤波模型:

采用线性模型,拟合出“成分-工艺-性能”的模型函数为:

YS=962-8.97C+164.9Mn+431.5V-0.3487T1-0.5831T2

式中:

YS为钢板的屈服强度

C为钢板的碳元素含量

Mn为钢板的锰元素含量

V为钢板的钒元素含量

T1为终轧温度

T2为返红温度

根据材料特性和专家经验,设定求解的约束条件为:

T1=TAr3(C,Mn,V)+75

T1={800,960}

T2={600,760}

式中:

TAr3(C,Mn,V)为该种C,Mn,V元素含量组合下,钢板的连续冷却铁素 体转变开始温度,由专家给出。

得到全局约束型求解器(质量滤波模型):

δ=(962-8.97C+164.9Mn+431.5V-0.3487T

质量滤波效果验证:

为便于计算,可将模型、计算过程程序化,以下为运行滤波计算程序后计 算结果:

实现输入钢坯数据后,结算出得到目标性能(目标屈服强度的)工艺组合。 其中第1、2组对比可见,该模型实现了不同钢坯质量(成分组合)对应想同目 标性能时,分别解算出了相应的工艺;第2、3组对比可见,该模型实现了同一 钢坯对应不同目标性能时,分别解算出了相应的工艺。

本身请还提供了另一个实施例,以钢铁产品(中厚板)多性能目标质量滤 波为例,

数据采集:

如表2所示,表2为从某钢铁企业MES系统中抽取钢板的冶炼、轧制、检 验数据约3000条,该品种为风电塔筒体用钢板,其中钢坯数据包括C、Mn、S、 P、Cu、Cr、Ni、Nb、V、Ti、B、N等15个成分字段数据,以及钢坯规格数据。 轧制工艺数据包括:加热温度、二阶段温度、待温厚度比、终轧温度、返红温 度在内的5个字段数据,以及轧制后成品厚度数据。性能数据包括:屈服强度、 抗拉强度、延伸率、冲击功在内的4个字段数据。

表2

建立质量滤波模型:

上述单一目标模型应用的是线性方法建立“成分-工艺-性能”关系函数, 但对于多目标优化时针对的是多个性能的组合而非单一的某个性能。在实际的 生产过程中,多目标优化,以钢铁材料为例,往往要求的是包括如屈服强度、 抗拉强度、延伸率、冲击功在内的多个性能的组成的优化的性能区间。

因此,判别函数法人方法,建立判函数模型,使之能够最大限度将采集的 数据按照设定的性能组合要求,区分出满足要求的优区和不满足要求的劣区。 并基于判别函数,建立质量滤波模型,利用该模型可以在给定钢坯成分的情况 下,求解出满足设定性能优区的工艺组合。

综上,在多目标优化时,判别函数是关键。在该中厚板质量滤波案例中, 采用了平面模型和椭球形模型两种判别函数模型,其中平面模型的方法是在高 维空间内,建立区分优区和劣区的平面,并依据该平面的函数(即判别函数) 建立质量滤波模型。

选定字段:

根据采集数据,结合主成分分析和专家经验,选定C、Mn、S、Nb、N、坯 料厚度共6个钢坯质量字段和二阶段温度、待温厚度比、终轧温度、返红温度、 出炉温度共5个工艺字段,合集12个字段以及钢板厚度,其值分别由x

建立判别函数:

f(x

对于任意的样本(x

f(x

f(x

式中:

f为判别函数

x

φ

φ

则该函数表示的面为判别面,该函数为判别函数。

另外,为消除不同字段数据的数量级差别带来的误差,将数据全部进行归 一化处理

x’=(x-x

对应归一化数据逆向复原的计算式为

x=x’(x

式中:

x为原始值

x’为归一化后值

x

x

归一化后:

(1)模型1:线性模型

经拟合、迭代优化后,得到判别函数多项式为:

-3.4664x1-6.3230x2-13.8688x3-23.669x4+8.6435x5-4.2352x6 -8.7x7-57.0517x8+17.4542x9-9.2454x10+3.6587x11+6.3205x12+ 42.100

式中:

x1为C元素含量

x2为Mn元素含量

x3为S元素含量

x4为Nb元素含量

x5为N元素含量

x6为钢板厚度

x7为坯料厚度

x8为二阶段温度

x9为待温厚度比

x10为终轧温度

x11为返红温度

x12为出炉温度。

建立该钢种的质量滤波模型函数为:

17.8181-57.0517x

Y=(判别函数多项式)

+0.1(x

图5所示为本发明一个实施例中质量滤波模型求解结果图。

在一个实施例中,还建立了椭球型模型,椭球形模型的判别函数多项式为:

式中:

x

x

x

x

x

x

x

x

x

x

x

x

如图6所示,为本发明一个实施例中判别椭球型模型效果图。

以钢铁材料的生产为例,在本实施例中,利用钢板生产的批量数据,进行 “坯料-工艺-性能”关系建模和质量优区确定,进而实现以工艺输出为目标的 质量滤波建模。完成建模后,输入单块钢坯或批次多快钢坯的质量特征数据, 如成分数据,系统可针对钢板的力学性能优区目标,自动适配出每一块钢坯的 轧制工艺,使轧制的钢板力学性能处于优区,对于批量的钢板来说,通过动态 工艺适配,使得性能处于优区且波动性处于较小范围内。

以零部件、装备制造过程为例,零部件、装备产品的原材料就是金属材料, 如钢铁材料,制造过程就是利用钢材进行变形、焊接、热处理等加工过程。因 此,针对在装备制造过程中的加工过程,在系统内,输入钢板的质量数数据, 如成分、显微组织、性能数据等,通过系统适配钢板的变形工艺、焊接工艺等 加工等工艺,使变形加工、焊接加工后的零部件或装备质量波动性收窄。

本发明所发的方法具备全产业链的可扩展性。而对于以原材料为载体的装 备制造全产业链过程,包括从矿石、炉料端开始到原材料生产、装备制造、应 用过程,产业链上每个环节的产出品都是下一环节的原材料,因此在产业链上, 在每个上下承接的环节之间采用质量滤波方法,可以达到全产业链的质量滤波 效果,从全产业链的维度达到最终产成品的质量波动性收敛。

可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实 施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。

需要说明的是,在本申请的描述中,术语“第一”、“第二”等仅用于描 述目的,而不能理解为指示或暗示相对重要性。此外,在本申请的描述中,除 非另有说明,“多个”的含义是指至少两个。

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表 示包括一个或更多个用于实现特定逻辑功能或过程的步骤的可执行指令的代码 的模块、片段或部分,并且本申请的优选实施方式的范围包括另外的实现,其 中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或 按相反的顺序,来执行功能,这应被本申请的实施例所属技术领域的技术人员 所理解。

应当理解,本申请的各部分可以用硬件、软件、固件或它们的组合来实现。 在上述实施方式中,多个步骤或方法可以用存储在存储器中且由合适的指令执 行系统执行的软件或固件来实现。例如,如果用硬件来实现,和在另一实施方 式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有 用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合 逻辑门电路的专用集成电路,可编程门阵列(PGA),现场可编程门阵列(FPGA) 等。

本技术领域的普通技术人员可以理解实现上述实施例方法携带的全部或部 分步骤是可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计 算机可读存储介质中,该程序在执行时,包括方法实施例的步骤之一或其组合。

此外,在本申请各个实施例中的各功能单元可以集成在一个处理模块中, 也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个模块 中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件功能模块的 形式实现。所述集成的模块如果以软件功能模块的形式实现并作为独立的产品 销售或使用时,也可以存储在一个计算机可读取存储介质中。

上述提到的存储介质可以是只读存储器,磁盘或光盘等。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示 例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述 的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。 在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。 而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例 或示例中以合适的方式结合。

尽管上面已经示出和描述了本申请的实施例,可以理解的是,上述实施例 是示例性的,不能理解为对本申请的限制,本领域的普通技术人员在本申请的 范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种原材料质量滤波方法及系统

- 一种双目图像立体匹配方法、系统及其滤波方法、系统