一种误差可控的机器人轨迹同步优化方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于工业机器人轨迹优化领域,具体涉及一种误差可控的机器人轨迹同步优化方法。

背景技术

轨迹执行精度低和执行时的振动问题是当前工业机器人面临的主要问题。与多轴机床相比,工业机器人结构紧凑,灵活性高,适用于三维复杂应用。但工业机器人是开环系统,稳定性差,在线控制系统没有多轴机床成熟。随着工业机器人作业方式的多样化和复杂化,保障精度、降低振动是当前工业机器人的主要目标之一。

工业机器人运动指令主要包括线性运动指令和圆弧运动指令。直线段和圆弧表示的运动轨迹在连接处仅具有G0连续性。在机器人作业过程中,为了精确到达给定轨迹点必须降速,因此大大降低了作业效率;另外,速度和加速度不连续可能导致机器人运动时的振动,从而加快机器磨损并影响轨迹精度。轨迹平顺技术能够提高机器人轨迹的连续性,对解决振动问题和提高精度具有重要意义。

然而,目前机器人控制系统中缺乏既满足连续性又保证精度的轨迹平顺方法。现有机器人控制器中大多集成了局部拐角过渡算法,但此类平顺算法在实际应用中存在以下问题:(1)无法控制过渡误差,或只能控制位置轨迹的过渡误差;(2)暂无位置和姿态的同步平顺;(3)平顺轨迹的几何形状由控制器决定,无法由用户直接控制。申请号为CN201911300865.9的发明专利提出了一种位姿同步的六轴工业机器人轨迹平顺方法,采用圆弧曲线对位置轨迹过渡,并采用四元数B样条对姿态过渡,但该过渡方法只能满足G1连续的机器人轨迹过渡,无法插值目标轨迹点。

另外,KUKA机器人和Motoman机器人提供了局部样条插值指令,生成的样条轨迹能够插值目标轨迹点,但插值样条的形状由控制器内部决定,不能由用户自主控制,导致平滑轨迹在两个轨迹点之间具有不可控的弦高差。

基于以上问题,本发明提出了一种误差可控的的局部插值优化算法,该方法可以实现位置点和姿态点的几何同步插值,该方法具有多轨迹适用性,平顺后的轨迹形状良好,能够插值线性轨迹,并且与线性轨迹之间的弦高误差可控。

发明内容

针对现有技术存在的问题,本发明拟构造满足插值精度、弦高差约束、保型约束、对称约束的多维优化轨迹,优化轨迹通过对“虚拟线性轨迹”进行拐角过渡得到,该算法的核心是采用几何迭代法构造“虚拟线性轨迹”并计算满足以上约束的“过渡参数”。

一种误差可控的机器人轨迹同步优化方法,其特征在于:

步骤1、通过定义多维轨迹点来表示多种机器人的位置和姿态轨迹,该多维轨迹点能够同时表示三维位置轨迹、SCARA机器人的位姿轨迹和六关节机器人的位姿轨迹;

步骤2、基于多维轨迹点的定义,建立多维轨迹点的统一运算规则和多维曲线,多维轨迹点的多维运算包括多维距离、多维加法、多维数乘和多维减法;

步骤3、基于多维轨迹点和多维运算建立基于凸组合表示的机器人轨迹的高连续同步过渡方法,该方法可针对不同的情况扩展、客制化,实现不同类型机器人及不同连续性要求的机器人轨迹过渡,同步过渡可采用圆弧、抛物线、B样条等曲线作为过渡曲线,不同过渡类型的区别仅在于基函数的不同;

设一系列机器人线性轨迹点表示为

其中

步骤4、建立多维机器人线性轨迹的位姿同步高精度插值优化方法,首先对下文中需要用到的符号进行说明,

步骤4.1:构造第一个迭代(迭代次数

步骤4.2:计算过渡曲线

步骤4.3:根据目标点误差计算虚拟线性轨迹的调整向量和步长,令

所述调整向量的确定方法有两种:方法1为变系数的加权迭代法:该方法的几何意义是:对第

根据调整向量估算步长的范围:设某一矩阵为

步骤4.4:根据调整向量计算虚拟线性轨迹和过渡参数,虚拟线性轨迹的计算公式为:

其中目标函数的含义是目标点位置插值,前两个约束条件为弦高差约束和保型约束,第三个约束条件为对称性约束,最后两个约束条件分别为位置和姿态的收敛性约束,该优化问题为带约束的二次优化问题,能够很容易的求解出满足条件的

步骤4.5:根据虚拟线性轨迹

其中基函数

所述步骤1中多维轨迹点采用统一参数表示,三维位置轨迹、SCARA(SelectiveCompliance Assembly Robot Arm)机器人的位姿轨迹和六关节机器人的位姿轨迹,其多维轨迹点形式如下:

其中

所述步骤2多维距离是指两个多维轨迹点之间的抽象距离,设

当

所述步骤2中多维加法是三维线性空间位置加法和三维旋转空间姿态加法的组合,其形式如下式,当

其中

所述步骤2中多维数乘是一个多维向量和一个常数的数乘运算,为位置数乘和姿态数乘的组合,表示如下式:

当

所述步骤2中多维减法采用多维加法和多维数乘表示:

所述步骤2中多维线段由线性空间的线性插值和旋转空间(姿态)的球面线性插值(SLERP)组合得到,设

式中的加法、数乘和减法均表示多维轨迹点的多维运算。

所述步骤2中多维B样条曲线由线性空间的B样条曲线和旋转空间(姿态)的四元数B样条曲线组合得到,其具体定义如下:给定控制顶点

其中:

累积B样条基函数表示如下:

所述步骤4.5当采用G2连续的B样条对

式中

本发明具有如下优点:

1、本发明提出的误差可控的机器人轨迹同步优化方法能够实现位置和姿态的高精度插值,平顺后的轨迹形状良好,能够插值线性轨迹,并且与线性轨迹之间的弦高误差可控;

2、本发明提出的机器人轨迹优化方法能够实现位置和姿态几何参数同步的高连续性轨迹平顺;算法计算效率高且数值计算稳定;

3、本发明突出的多维轨迹点及其运算的方法具有多轨迹适用性:能够同时适用于三维位置轨迹、SCARA机器人位姿轨迹、及六关节机器人位姿轨迹的几何平顺;建立统一的计算框架,能够涵盖任意过渡曲线格式和任意连续性要求,可以很容易针对不同的情况扩展、客制化。

附图说明

图1为六关节机器人位置轨迹过渡示意图;

图2为六关节机器人姿态轨迹过渡示意图;

图3为本发明提出的轨迹优化前后对比图;

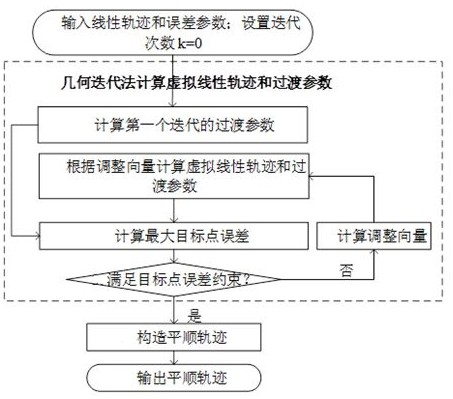

图4为本发明提出的轨迹优化算法流程图。

具体实施方式

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

一种误差可控的机器人轨迹同步优化方法,该方法可以实现多种机器人位姿(位置和姿态)轨迹的几何同步过渡或插值优化,优化后的位置和姿态同时满足高连续性和误差可控。本发明的发明内容主要包含以下两部分:

(1)定义多维轨迹点及多维机器人轨迹的拐角过渡算法:多维轨迹点采用统一参数表示三维位置轨迹、SCARA机器人的位姿轨迹和六关节机器人的位姿轨迹,其形式如下:

其中

多维轨迹点的运算主要包括多维距离、多维加法、多维数乘和多维减法。

多维距离是指两个多维轨迹点之间的抽象距离,设

当

多维轨迹点的多维加法是三维线性空间位置加法和三维旋转空间姿态加法的组合,其形式如下式,当

其中

多维轨迹点的数乘表示如下式,当

多维减法可采用多维加法和多维数乘表示:

基于以上多维运算可建立多维线段和多维B样条曲线,其中多维线段由线性空间的线性插值和旋转空间(姿态)的球面线性插值(SLERP)组合得到,设

多维B样条曲线由线性空间的B样条曲线和旋转空间(姿态)的四元数B样条曲线组合得到,其具体定义如下:给定控制顶点

其中:

累积B样条基函数可表示如下:

基于多维轨迹点的定义和多维运算,本发明提出基于凸组合来描述多维机器人轨迹的位姿同步过渡方法,设一系列机器人线性轨迹的目标点表示为

式中的加法、数乘和减法均表示多维轨迹点的多维运算,其中

接下来介绍两种过渡曲线及基函数表示。

第一种为G1连续的拐角过渡,过渡轨迹采用4个控制点的三次Bezier曲线,节点向量为

第二种为G2连续的拐角过渡,过渡轨迹采用5个控制点的三次B-spline曲线,节点向量为

其中

图1和图2分别为采用5个控制点的三次B-spline对位置和姿态进行拐角过渡的示意图。图1中虚线轨迹为三维线性空间的线性插值线段(黑色圆点

(2)多维机器人线性轨迹的位姿同步高精度插值优化方法。该方法的目的是构造满足插值精度、弦高差约束、保型约束、对称约束的多维优化轨迹,优化轨迹通过对“虚拟线性轨迹”进行拐角过渡得到,该算法的核心是采用几何迭代法构造“虚拟线性轨迹”并计算满足以上约束的“过渡参数”。

首先对下文中需要用到的符号进行说明。如图3所示,实线带圆点轨迹

如图4所示,多维机器人线性轨迹的位姿同步高精度插值优化方法的具体步骤为:

步骤4.1:构造第一个迭代(迭代次数

其中前两个不等式中,第一项描述弦高差约束,第二项描述保型约束,其中

步骤4.2:计算过渡曲线

步骤4.3:根据目标点误差计算虚拟线性轨迹的调整向量和步长,令

本发明提出了两种确定调整向量的方法:第一种方法称为变系数的加权迭代法,该方法的几何意义是:对第

接下来估算步长的范围。设某一矩阵为

步骤4.4:根据调整向量计算虚拟线性轨迹和过渡参数,虚拟线性轨迹的计算方法为:

其中目标函数的含义是目标点位置插值,前两个约束条件为弦高差约束和保型约束,第三个约束条件为对称性约束,最后两个约束条件分别为位置和姿态的收敛性约束。该优化问题为带约束的二次优化问题,能够很容易的求解出满足条件的

步骤4.5:根据虚拟线性轨迹

其中基函数

本发明的保护范围并不限于上述的实施例,显然,本领域的技术人员可以对本发明进行各种改动和变形而不脱离本发明的范围和精神。倘若这些改动和变形属于本发明权利要求及其等同技术的范围内,则本发明的意图也包含这些改动和变形在内。

- 一种误差可控的机器人轨迹同步优化方法

- 一种误差可控的机器人轨迹同步过渡方法