一种热加工设备及压头

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种热加工设备,特别是具有压头的热压加工设备。

背景技术

现有的具有压头的热压加工设备,例如金属扩散焊真空炉,其中的压头本体中设置有电加热部件和冷却部件,利用电加热部件加热压头本体并加热待加工部件,同时利用液压部件驱动压头本体对待加工部件施加压力进行加工。冷却部件用于隔绝压头本体上的热传递给加热炉壳体。

从已有技术可知,压头本体至少需要设置液压部件与加热炉外部的液压设备连接,及冷却介质通道与加热炉外部冷源连通,还包括加热部件的电路与加热炉外部的电源连接。现有技术中,需要分别为液压杆、冷却介质通道和加热用电路在加热炉壳体上设置贯穿通道,从而实现压头本体与加热炉外部的连通与连接。加热炉在工作状态下需要良好的保温条件,以维持加热炉内正常的工作温度。上述在加热炉壁上设置的多个贯穿通道,都需要设置密封隔热部件,以避免通过该贯穿通道形成泄漏。但现有的这种技术方案,一方面增加了设备的成本,另一方面由于存在多个贯穿通道,泄漏的几率也大幅增加,保温效果不良。

发明内容

为了解决现有热加工设备存在的上述成本高、保温效果不良的问题,本发明提供了一种热加工设备及压头。

本发明的技术方案如下:

一种热加工设备,包括加热炉壳体和压头;所述压头包括压头本体和一端与所述压头本体连接并驱动所述压头本体的液压管;所述压头本体设置在所述加热炉壳体内;在所述液压管的内部设置有压头加热电缆通道和压头冷却介质通道;所述液压管贯穿所述加热炉壳体,所述液压管的另一端设置在所述加热炉壳体外;在所述液压管位于所述加热炉壳体内部分设置有压头加热电缆连接压头本体接口;在所述液压管位于所述加热炉壳体内部分设置有压头冷却介质通道连接压头本体接口;在所述液压管位于所述加热炉壳体外部分设置有压头加热电缆外接接口;在所述液压管位于所述加热炉壳体外部分设置有压头冷却介质通道外接接口。

所述液压管与所述加热炉壳体之间设置有密封件。

可选地,所述密封件包括真空密封波纹管。

可选地,所述密封件包括密封压紧套件。

可选地,所述密封压紧套件包括V型密封圈。

可选地,所述液压管的数量大于1。

可选地,在所述加热炉壳体内设置有相对的两个所述压头。

可选地,在所述液压管的所述内部设置有支撑立柱。

可选地,所述压头冷却介质通道包括气体冷却介质通道和/或液体冷却介质通道;在所述压头本体内设置有气体冷却容腔和/或液体冷却容腔。

本发明还提供了一种如前所述的压头。

本发明的技术效果如下:

本发明的热加工设备,将和压头冷却介质通道均设置在液压管内,使得液压管、压头加热电缆通道和压头冷却介质通道只需在加热炉壳体上设置一个贯穿通道即可,避免了现有热加工设备存在的上述成本高、保温效果不良的问题,实现了本发明的目的。

另外,将压头加热电缆通道和压头冷却介质通道共同设置在液压管内部较小的空间内,可以利用压头冷却介质通道内的冷却介质对压头加热电缆通道的电缆进行降温,有利于提高电缆的使用寿命。

本发明的压头,包括上述的压头本体和液压管,可以广泛应用于热加工设备中以达成本发明的目的。

附图说明

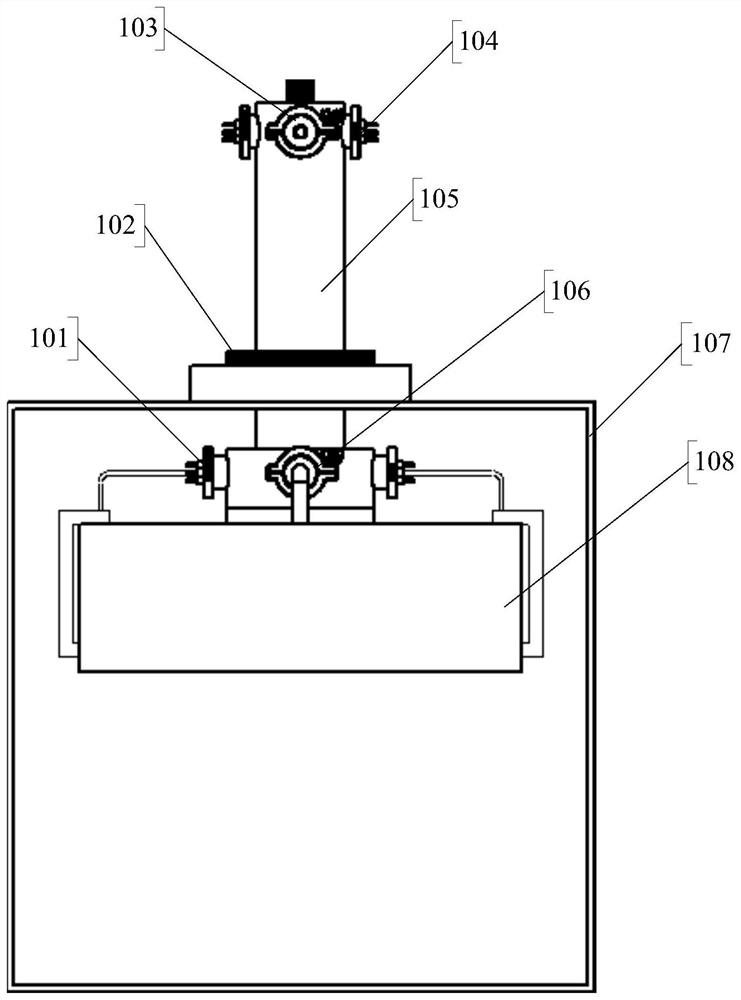

图1为本发明热加工设备的第一个实施例。

图2为图1所示实施例右侧视角图。

图3为图2所示结构的剖视图。

图4为本发明热加工设备的第二个实施例。

图5为本发明热加工设备的第三个实施例。

图6为本发明热加工设备的第四个实施例。

图7为图6所示结构的剖视图。

图8为本发明热加工设备的第五个实施例。

图9为图8所示结构的右侧视角剖视图。

图10为本发明热加工设备的第六个实施例。

图中标识说明如下:

101、压头加热电缆连接压头本体接口;102、密封压紧套件;103、压头冷却介质通道外接接口;104、压头加热电缆外接接口;105、液压管;106、压头冷却介质通道连接压头本体接口;107、加热炉壳体;108、压头本体;

201、加热部件;

301、V型密封圈;302、冷却介质容腔;303、隔热层;304、压头冷却介质通道连接压头本体接口;305、压头冷却介质通道外接接口;

401、液压管;402、真空密封波纹管;403、加热炉壳体;404、压头本体;

501、连接压头本体接口;502、液压管;503、加热炉壳体;504、气冷管路;505、冷却介质容腔;506、压头加热电缆管;

601、压头加热电缆连接压头本体接口;602、压头冷却介质通道连接压头本体接口;603、液压管;604、压头加热电缆外接接口;605、压头冷却介质通道外接接口;606、加热炉壳体;607、压头冷却介质通道外接接口;608、压头加热电缆外接接口;609、液压管;610、压头冷却介质通道连接压头本体接口;611、压头加热电缆连接压头本体接口;612、压头本体;

701、冷却介质容腔;702、加热部件;

801、加热炉壳体;802、液压管;803、连接压头本体接口;804、液体冷却介质容腔;805、气体冷却介质容腔;806、加热部件;

901、液体冷却介质通道连接压头本体接口;

1001、支撑立柱;1002、液压管;1003、加热炉壳体;1004、压头本体。

具体实施方式

以下结合附图,对本发明的技术方案进行详细说明。

图1至图3显示了本发明的第一个实施例。如图1所示,本发明的热加工设备,包括加热炉壳体107和压头。其中,压头包括了液压管105和压头本体108。液压管105为中空的管状结构,液压管105的一端与压头本体108连接。压头本体108设置在加热炉壳体107中。在加热炉壳体107上设置有贯穿的孔供液压管105穿过。液压管105的另一端设置在加热炉壳体107外,与液压机构连接,由此,借助于来自液压机构的动力,液压管105可以沿图1所示上下方向驱动压头本体108。为了保持加热炉壳体107内的温度与环境,在液压管105与加热炉壳体107之间设置有密封压紧套件102。

图2从图1所示的右侧角度显示了图1所示热加工设备的结构,图3进一步显示了从图2所示视角的热加工设备的剖视图。从图1至图3可见,在液压管105位于加热炉壳体107内部分上设置有压头加热电缆连接压头本体接口101和压头冷却介质通道连接压头本体接口106;在液压管105位于加热炉壳体107外部分设置有压头加热电缆外接接口104和压头冷却介质通道外接接口103。在压头加热电缆连接压头本体接口101和压头加热电缆外接接口104之间是设置在液压管105中空空间内的压头加热电缆通道。连接压头本体108内的加热部件201的电缆设置在所述压头加热电缆通道中,并通过压头加热电缆连接压头本体接口101与加热部件201连接,通过压头加热电缆外接接口104与外部电源连接。在压头冷却介质通道连接压头本体接口106和压头冷却介质通道外接接口103之间是设置在液压管105中空空间内的压头冷却介质通道。冷却介质从源头通过图3中右侧的压头冷却介质通道外接接口103进入到所述压头冷却介质通道,再通过图3中右侧的压头冷却介质通道连接压头本体接口106进入到压头本体108内的冷却介质容腔302中,对压头本体108进行冷却。然后冷却介质再通过图3中左侧的压头冷却介质通道连接压头本体接口304返回到压头冷却介质通道,最终从图3中左侧的压头冷却介质通道外接接口305流出。图3中为了清晰起见,没有画出往返两个压头冷却介质通道,只是用标注了箭头的线条表示了冷却介质的流向。冷却介质在流经液压管105时,也对所述压头加热电缆通道中的电缆进行了冷却,避免电缆由于通电产生过热造成事故隐患。在本实施例中,冷却介质为液态冷却介质。同时,在加热炉壳体107上无须开出多个通孔,只需稍稍扩大液压管105通过的通孔的径向尺寸即可,降低了制造成本,也降低了泄漏的可能。图3显示了密封压紧套件102的内部结构,通过液压管105外圈设置的两个压紧的内外圈组件构成了密封压紧套件102。在两个所述组件之间设置有V形密封圈301,其中内圈组件压住V形密封圈301于加热炉壳体107上。V形密封圈301是横断面为V字形的密封环,比常规的矩形横断面的密封环具有更好的密封效果。

图4显示了本发明的第二个实施例。与第一个实施例相比,主要区别就在于液压管401和加热炉壳体403之间设置了不同的密封件。压头本体404与第一个实施例中的压头本体108相同。以下就两个实施例的主要区别进行说明,其他具有相同名称的同类部件不再赘述。图4显示的实施例采用了真空密封波纹管402作为液压管401和加热炉壳体403之间的密封件。真空密封波纹管402设置在加热炉壳体403的外部,具有一定长度,一端固定于液压管401上部,另一端固定于加热炉壳体403的外壁上。当液压管401进行上下方向(图4中的上下方向)的移动时,真空密封波纹管402随着液压管401的移动进行伸缩,同时在除图4中上下方向的方向上对液压管401具有约束力,因此能够避免液压管401受到干扰力产生除上下方向外的偏差,避免这种偏差对整个设备的损坏。另外,真空密封波纹管402保证液压管401不发生上述偏差,也就是保证压头本体404不发生偏差,能够使得压头本体404与待加工件之间的贴合面积最大化,实现期望的完全贴合,能够保证在压头本体404和待加工件之间实现快速的热量交换,有利于实现待加工件在较大范围的升温或降温速度。

图5显示了本发明的第三个实施例。与第一个实施例不同之处在于采用了气体冷却介质。另外,在液压管502位于加热炉壳体503内部分别设置了两个连接压头本体接口501,每个连接压头本体接口501均有冷却介质通道和电缆从中通过。气体冷却介质从左侧气冷管路504进入冷却介质容腔505,再从右侧气冷管路504流出。压头加热电缆管506设置多组压头加热电缆。

图6和图7显示了本发明的第四个实施例。在本实施例中,设置了两个液压管,分别是液压管603和液压管609。在每个液压管内均设置了一条压头加热电缆通道和一条压头冷却介质通道。参考图7可见,压头加热电缆连接压头本体接口601和压头加热电缆外接接口604连接的是液压管603中的压头加热电缆通道;压头加热电缆连接压头本体接口611和压头加热电缆外接接口608连接的是液压管609中的压头加热电缆通道;压头冷却介质通道连接压头本体接口602和压头冷却介质通道外接接口605连接的是液压管603中的压头冷却介质通道;压头冷却介质通道连接压头本体接口610和压头冷却介质通道外接接口607连接的是液压管609中的压头冷却介质通道。图7中所示的实施例中,冷却介质从603中的压头冷却介质通道进入到冷却介质容腔701,再从冷却介质容腔701进入到液压管609中的压头冷却介质通道(参考图中带有箭头的直线上箭头方向)。从压头加热电缆连接压头本体接口601和压头加热电缆连接压头本体接口611中引出的电缆连接于加热部件702。与其他实施例中同名部件(标识不同)具有相同的功能,在此不再赘述。

图8和图9以互相垂直的两个视角显示了本发明第五个实施例的具体结构。与其他实施例相比,第五个实施例的不同之处在于:同时设置了气体冷却介质流通系统和液体冷却介质流通系统;以及上下两个压头。对应于气体冷却介质流通系统和液体冷却介质流通系统,在压头本体中分别设置了气体冷却介质容腔805和液体冷却介质容腔804。图中上下两个压头的结构相同。与其他实施例中同名部件(标识不同)具有相同的功能,在此不再赘述。

图10所示的本发明的第六个实施例,与第一个实施例不同之处在于:设置有两个结构相同的上下压头;在液压管1002中设置支撑立柱1001。支撑立柱1001两端分别连接压头本体1004和液压机构。支撑立柱1001的作用在于加强液压管1002的支撑力。

本发明的技术方案可以广泛应用于装备有加热压头的热加工设备中,例如各种热成型设备,包括注塑机、超塑成形设备等。

值得注意的是,以上所述仅为本发明的较佳实施例,并非因此限定本发明的专利保护范围,本发明还可以对上述各种零部件的构造进行材料和结构的改进,不同实施例进行组合,或者是采用技术等同物进行替换。故凡运用本发明的说明书及图示内容所作的等效结构变化,或直接或间接运用于其他相关技术领域均同理皆包含于本发明所涵盖的范围内。

- 一种热加工设备及压头

- 一种自动压装滚针轴承的压头机构、压头设备、压头系统