一种快速判断气相法聚烯烃生产装置开车状态的方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及高分子树脂初期聚合反应状况,特别涉及聚烯烃生产装置开车状态的判断方法。

背景技术

目前,气相法流化床聚烯烃工艺开车初期,对于没有反应诱导期并且活性释放稳定的Ziegler催化剂和茂金属催化剂的聚合反应引发状况的判断是根据流化床反应器的料位、温度、压力等操作参数的变化来确定,这种方法是有效的,因为这些参数在短时间内会发生明显的变化,能实时反映催化剂引发聚合反应的状况。此外铬系催化剂引发聚合反应有比较长的诱导期,而且催化剂活性的释放是逐渐增大的趋势,一般情况下,反应参数发生明显变化需要大约五、六小时,这种判断的滞后会严重浪费开车物料,严重时导致对反应器的错误操作,无法准确预测反应进程,造成催化剂加入量调整不及时,从而导致引发聚合反应过度或没有引发聚合反应而发生聚合事故,严重危害了开车的安全性。目前企业采用气相色谱法检测反应器循环气中低碳烯烃的含量(CN 102453153B)来解决这个问题。但是由于反应器循环气中主要成分为聚合单体和氢气,以及铬系催化剂活性开车初期活性低,导致气相色谱检测到循环气微量低碳烯烃一般在开车后两小时左右,检测比较滞后,而通过对反应排放气的深冷富集作用可以快速收集到液态低碳烯烃,即使在开车初期生成的低碳烯烃非常微量,也可以通过检测深冷液相是否出液来判断聚合反应是否发生。

发明内容

本发明旨在提出一种快速有效地判断聚烯烃生产装置开车状态的方法,能在催化反应开车后短时间内做出判断引发聚合反应情况,调整催化剂加入量,减少氮气、聚合单体的排放浪费。

本发明的技术方案是:一种判断气相法聚烯烃生产装置开车状态的方法,将聚合反应系统的循环气引出一股物流进入低聚物深冷捕集系统,深冷后收集液相低聚物,剩余气相物流排放至火炬处理。

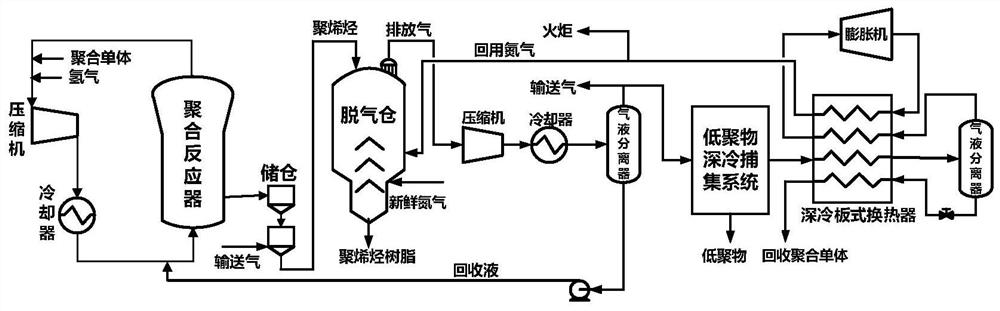

具体的气相法聚烯烃生产与排放气回收工艺如图1所示,正常工况下,聚合单体和氢气经过压缩机加压和冷却器降温后,进入聚烯烃流化床反应器进行聚合反应,未反应的气相聚合单体和氢气从反应器顶部循环流入压缩机,反应生成的聚烯烃树脂从反应器底部流出,进入储仓,再由输送气输送进入脱气仓,聚烯烃树脂在脱气仓中进行脱挥操作。新鲜氮气从脱气仓侧线进料,吹走聚烯烃树脂内的未反应低碳烃和气相低聚物,聚烯烃树脂从脱气仓底部排出,气体从脱气仓顶部排出进入压缩冷凝单元,气体经过一级或多级的压缩、冷凝和气液分离,分离出高碳回收液返回聚合反应器中,剩余气体进入低聚物深冷捕集系统,最低温度设置为-20℃~-60℃,低聚物液化冷凝,收集低聚物,气相流股流入膨胀深冷单元,通过深冷板式换热器和膨胀机分离聚合单体和氮气,实现氮气和聚合单体回用。

在开车初期,通常只开启聚合反应器和反应循环管路,在气相中由于产生的低聚物含量较低,检测相对困难。本发明在开车阶段利用已有的低聚物深冷捕集系统,引出一股物流进入低聚物深冷捕集系统,冷量由液氮提供,深冷后收集液相低聚物,剩余气相物流排放至火炬。低聚物深冷捕集系统包含一级或多级低聚物冷凝器,一级或多级液滴聚结器,和低聚物收集罐。低聚物冷凝器的出口温度设置为-20℃~-30℃。通过检测低聚物深冷捕集系统中低聚物收集罐是否收集到液相物质来判断聚合催化剂是否引发聚合反应,液相低聚物主要成分为1-丁烯和 1-己烯。通过检测低聚物收集罐液位变化速率来判断聚合催化剂引发聚合反应的剧烈程度。

制备发生聚乙烯、聚丙烯等聚烯烃常采用铬系催化剂作为主要的催化体系,该催化剂可以引发1-丁烯和1-己烯的生成。1-丁烯和1-己烯的产生只能是由Cr

作为本发明的优选方案,通过检测所述低聚物深冷捕集系统中低聚物收集罐是否收集到液相物质来判断聚合催化剂是否引发聚合反应,通过检测所述低聚物收集罐液位变化速率来判断聚合催化剂引发聚合反应的剧烈程度。

作为本发明的优选方案,所述低聚物深冷捕集系统包含一级或多级低聚物冷凝器,一级或多级液滴聚结器,和低聚物收集罐。从聚合反应系统的循环气引出的物流依次流经一级或多级串联的低聚物冷凝器,再通过一级或多级串联的液滴聚结器,在低聚物冷凝器和液滴聚结器底部收集深冷液化的液相低聚物,液相低聚物集中流入低聚物收集罐检测。

作为本发明的优选方案,所述低聚物冷凝器的出口温度控制为-20℃~-30℃。

本发明的有益效果:本发明在聚合催化剂同时引发聚合单体聚合和齐聚的理论基础上,利用已有的低聚物深冷捕集系统,监测低聚物深冷捕集系统出液罐液位变化,能够实现对催化剂聚烯烃工艺开车初期聚合反应引发状况的快速检测和实时监控,准确预测反应进程并对催化剂加入量及时调整确保开车的安全性,防止因引发过度而导致聚合事故,或因催化剂没有引发而导致氮气和聚合单体的大量浪费。

附图说明

图1是聚烯烃生产与排放气回收工艺图。

图2是开车过程中低聚物深冷捕集系统监测反应过程流程图。

其中,X—聚合反应系统,Y-低聚物深冷捕集系统,1—循环气压缩机,2—循环气冷却器,3—聚合反应器,4—一级低聚物冷凝器,5—二级低聚物冷凝器, 6—雾滴聚结器。7—低聚物收集罐,a—聚合单体,b—氢气,c—循环气侧线出料,d—低聚物,e—排放气至火炬,f—液氮进料,g—液氮出料。

图3是收集液中1-丁烯与循环气中1-丁烯浓度的对应关系图。

具体实施方式

下面结合具体实施方式对本发明做进一步阐述和说明。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

如图2所示,本实施例以气相法年产30万吨的HDPE装置开车过程为例,在聚合反应系统中,聚合单体a和氢气b经过压缩机1加压和冷却器2降温后,进入聚烯烃流化床反应器3进行聚合反应,未反应的气相聚合单体和氢气从反应器顶部循环流入压缩机1,1000kmol/hr循环气侧线出料流股c流入低聚物深冷捕集系统,压力为20bar。低聚物深冷捕集系统中,循环气侧线出料流股c依次进入两级低聚物冷凝器,最低出口温度-28℃,再进入雾滴聚结器6回收分散气相中的低聚物雾滴,低聚物d在冷凝器和雾滴聚结器进行富集,底部出料,进入低聚物收集罐7。剩余气体e从雾滴聚结器6顶部排出进入火炬处理。

该装置开车期间使用的催化剂为S-2型铬系催化剂,初期通入聚合单体,控制反应器3反应条件,未加入催化剂,低聚物收集罐7未收集到液相。加入催化剂后约40分钟,低聚物收集罐7收集到液相,说明催化剂开始引发聚合反应,随着反应时间的增加,进入低聚物收集罐的流股流量增大,表明催化剂活性的释放在加快,聚合反应的剧烈程度逐渐加大。并通过检测收集液中1-丁烯的含量可以推测循环气中1-丁烯的含量,收集液中1-丁烯的浓度与循环气中1-丁烯浓度存在图3所示的对应关系。

操作人员根据低聚物收集罐的流股流量可以及时进行后续工作调整,例如催化剂加入量、温度、压力等参数的调整,防止因引发过度而导致聚合事故,或因催化剂没有引发而导致聚合单体的大量浪费。在其他工业装置上铬系催化剂聚烯烃工艺开车期间,采用低聚物深冷捕集系统富集低聚物,根据是否出液可以判断铬系催化剂是否成功引发聚合反应,检测低聚物收集罐液位变化计算低聚物流量,也能反映聚合反应的剧烈程度,这种分析判断方法是可行的。通过上述实施例可以得出以下结论:(1)根据铬系催化剂既能催化聚合单体齐聚也能催化聚合单体聚合的机理,可采用低聚物深冷捕集系统富集低聚物判断该工艺开车初期催化剂引发聚合单体聚合的状况。根据在聚烯烃工业装置上的多次应用发现这种判断方法是准确可行的。(2)根据装置开车的结果,说明如果在催化剂投入40分钟后能从低聚物深冷捕集系统中监测到液相出料,则基本能判断铬系催化剂成功引发了聚合单体的聚合反应,否则可以预测铬系催化剂没有成功引发聚合单体的聚合反应。(3)根据低聚物出液流量可以反推出反应系统中循环气中低聚物浓度,能说明催化剂加入量是否合适,聚合反应剧烈程度是否正常,为操作人员调整各种参数做指导。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种快速判断气相法聚烯烃生产装置开车状态的方法

- 一种气相法生产聚烯烃弹性体的方法、装置及聚烯烃弹性体的应用