功率模块

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及一种功率模块,特别是一种能以表面贴焊技术固定于电路板的功率模块。

背景技术

现有常见的功率模块是利用一塑料固定架,来固定多根针脚。此种功率模块在制造过程中,必须使用高精度的仪器来将针脚固定于塑料固定架的每一个针槽中。若功率模块使用的针脚越多,则将针脚插设于塑料固定架的针槽中的难度也越高,且制造塑料固定架的成本亦随之提高。为此,对于功率模块的相关生产厂商而言,如何降低功率模块的制造成本成为了重要的课题之一。

发明内容

本发明公开一种功率模块,其主要用以改善现有的具有塑料固定架的功率模块的制造成本高昂的问题。

本发明公开的其中一个实施例是一种功率模块,其包含:一功率组件,其包含:一导热基板,两侧面分别定义为一导热面及一安装面,安装面具有一器件安装区及一连接区,连接区环绕器件安装区设置,器件安装区形成有多个第一电连接部,连接区形成有多个第二电连接部;及多个绝缘栅双极晶体管组件,其固定设置于多个第一电连接部;一连接板体,具有一贯孔,贯孔贯穿连接板体,连接板体的两侧面分别定义为一内连接面及一外露面,内连接面形成有多个第三电连接部,多个第三电连接部用以与多个第二电连接部相互连接;外露面形成有多个第四电连接部,多个第四电连接部对应与多个第三电连接部电性连通;连接板体固定设置于导热基板的安装面,多个绝缘栅双极晶体管组件露出于贯孔,且形成贯孔的侧壁及导热基板共同形成一封装槽;以及

一封装体,填充于封装槽内,用以密封多个绝缘栅双极晶体管组件。

优选地,导热基板包含:一高导热底材结构、一绝缘层及一线路层,绝缘层设置于高导热底材结构与线路层之间,多个第一电连接部及多个第二电连接部形成于线路层。

优选地,高导热底材结构为铜板或铝板。

优选地,连接板体为双面印刷电路板,多个第三电连接部及多个第四电连接部分别形成于连接板体的两侧。

优选地,连接板体的厚度大于任一个绝缘栅双极晶体管组件相对于导热基板的高度,封装体是覆盖多个绝缘栅双极晶体管组件,且封装体不凸出于连接板体的外露面。

优选地,多个绝缘栅双极晶体管组件利用表面贴焊技术,固定设置于对应的多个第一电连接部。

优选地,多个第三电连接部可以是利用表面贴焊技术固定设置于对应的多个第二电连接部。

优选地,多个第二电连接部邻近于导热基板的周缘设置。

综上所述,本发明的功率模块,其透过连接板体的设计,将可取代现有功率模块中使用的塑料固定架,如此,将可大幅降低功率模块整体的成本。

为能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,但是此等说明与附图仅用来说明本发明,而非对本发明的保护范围作任何的限制。

附图说明

图1为本发明的功率模块的示意图。

图2为本发明的功率模块未设置有封装体的示意图。

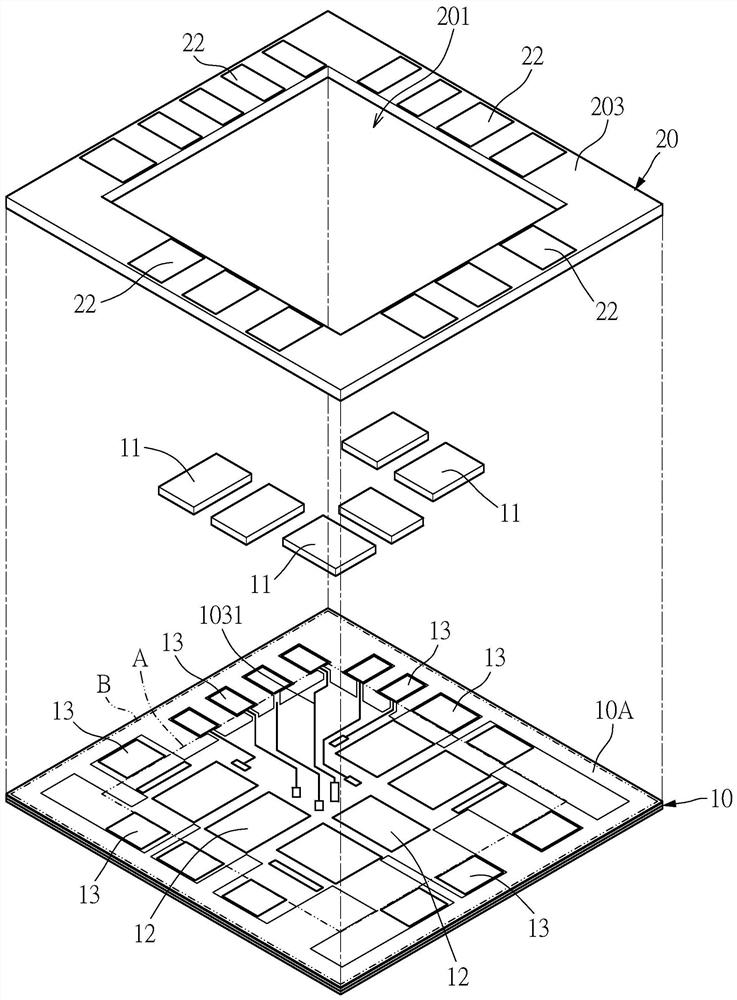

图3为本发明的功率模块的局部分解示意图。

图4为本发明的功率模块的另一视角的局部分解示意图。

图5为本发明的功率模块的局部剖面示意图。

具体实施方式

于以下说明中,如有指出请参阅特定图式或是如特定图式所示,其仅是用以强调于后续说明中,及的相关内容大部份出现于该特定图式中,但不限制该后续说明中仅可参考特定图式。

请一并参阅图1至图5,图1为本发明的功率模块的示意图,图2显示为本发明的功率模块未设置有封装体的示意图,图3为本发明的功率模块的俯(上)视局部分解示意图,图4为本发明的功率模块的仰(下)视的局部分解示意图,图5为本发明的功率模块的局部剖面示意图。

如图1至图3所示,本发明的功率模块100包含:一功率组件1、一连接板体20及一封装体30。功率组件1包含:一导热基板10及多个绝缘栅双极晶体管组件11。导热基板10的两侧面分别定义为一安装面10A及一导热面10B(参考图4)。安装面10A具有一器件安装区A及一连接区B,连接区B环绕器件安装区A,而连接区B呈现为类似口字型。在实际应用中,器件安装区A是对应位于安装面10A的中心位置,而连接区B则是对应邻近于导热基板10的周围设置。

如图3所示,导热基板10于器件安装区A形成有多个第一电连接部12,导热基板10于连接区B形成有多个第二电连接部13,多个第二电连接部13邻近于导热基板10的周缘设置。各个第一电连接部12及各个第二电连接部13为金属连接垫。关于第一电连接部12及第二电连接部13的数量及其于安装面10A上的设置位置,可以是依据实际需求加以变化,不以图中所示为限。关于器件安装区A及连接区B的尺寸比例,亦可依据需求变化,图中所示仅为其中一示范形态。

如图5所示,在实际应用中,导热基板10可以是包含有:一高导热底材结构101、一绝缘层102及一线路层103。绝缘层102形成于高导热底材结构101的一侧,线路层103形成于绝缘层102相反于高导热底材结构101的一侧,即,绝缘层102是位于高导热底材结构101与线路层103之间。高导热底材结构101为铜板或铝板,而高导热底材结构101的一侧面1011可以是大面积地外露。

在实际应用中,外露于导热基板10的一侧的高导热底材结构101,是用来与相关的散热结构(例如是散热鳍片)相连接,而高导热底材结构101及其所连接的散热结构,将可用来协助将功率模块100运作时所产生的热能向外导出。关于高导热底材结构101的材质、尺寸、外型等,皆可依据需求变化,不以图中所示为限。

绝缘层102用以隔离线路层103与高导热底材结构101。线路层103相反于绝缘层102的一侧面,形成有多个所述第一电连接部12及多个所述第二电连接部13,线路层103还包含有多个线路结构1031(参考图3),线路结构1031用以使至少一部份的第一电连接部12与至少一部份的第二电连接部13电性连接。关于线路层103具体的线路形式,可以是依据需求加以设计,于此不加以限制。上述关于导热基板10的结构说明,仅为导热基板10于实际应用中的其中一种示范形态,在具体应用中,导热基板10的结构不以上述说明为限。

如图1至图3所示,多个绝缘栅双极晶体管组件(Insulated Gate BipolarTransistor,IGBT)11分别固定设置于多个第一电连接部12。在实际应用中,多个绝缘栅双极晶体管组件11可以是利用表面贴焊技术(Surface Mount Technology,SMT),固定设置于多个第一电连接部12,但不以此为限。

如图2至图4所示,连接板体20具有一贯孔201,贯孔201贯穿连接板体20设置。连接板体20的两宽侧面分别定义为一内连接面202及一外露面203。如图4所示,连接板体20于内连接面202形成有多个第三电连接部21,多个第三电连接部21用以与如图3中所示的多个第二电连接部13相互连接。连接板体20于外露面203形成有多个第四电连接部22,多个第四电连接部22对应与多个第三电连接部21电性连通,亦即,多个第三电连接部21及多个第四电连接部22是彼此相对位地分别形成于连接板体20的两侧。

具体来说,连接板体20例如可以是各式双面印刷电路板,举例来说,连接板体20可以是FR4电路板,但不以此为限,而贯孔201则可以是利用铣槽刀或激光切割等方式,直接于印刷电路板上形成。多个第三电连接部21及多个第四电连接部22的形成方式,可以是以印刷电路板的相关制程制作而成,而第三电连接部21可以是利用埋设于连接板体20中的相关导电结构,与位于连接板体20另一侧面的第四电连接部22电性连通。在特殊的应用中,连接板体20也可以是各式埋设有多个导电结构的绝缘板体(例如是射出成形的塑料板)所构成,而多个导电结构的两端则对应形成为第三电连接部21及第四电连接部22。

如图1至图3所示,连接板体20固定设置于导热基板10的安装面10A,设置于器件安装区A内的多个绝缘栅双极晶体管组件11则对应露出于贯孔201,而贯孔201及导热基板10则是对应形成一封装槽SP。封装体30固定形成于封装槽SP中,而封装体30是用来密封多个绝缘栅双极晶体管组件11,以避免绝缘栅双极晶体管组件11受外部脏污、水气、应力等影响。

如图2、图3及图4所示,在实际应用中,连接板体20的多个第三电连接部21可以是利用表面贴焊技术(Surface Mount Technology,SMT),固定设置于多个第二电连接部13,但不以此为限。当连接板体20设置于导热基板10形成有多个第二电连接部13的一侧时,多个第四电连接部22是对应位于多个第三电连接部21上方。特别说明的是,由于连接板体20可以是利用表面贴焊技术,固定设置于导热基板10的一侧,因此,在实际生产过程中,可以是直接利用相关的自动化设备来完成连接板体20与导热基板10的固定,从而可大幅提升功率模块100的制造效率。

在实际应用中,多个第一电连接部12及多个第二电连接部13可以是通过导热基板10的线路结构1031相互连通;而,当连接板体20的多个第三电连接部21透过导电胶体(例如银胶),与多个第二电连接部13相连接时,多个第二电连接部13将对应与多个第四电连接部22电性连通;也就是说,多个第四电连接部22可以通过多个第三电连接部21、导电胶体、多个第二电连接部13,而与多个第一电连接部12相连通,而相关使用者则可以是利用多个第四电连接部22来与设置于导热基板10的多个绝缘栅双极晶体管组件11电性连通。

如图1及图2所示,当连接板体20固定设置于导热基板10的一侧时,相关人员或是机械设备则可以是将封装胶填充于封装槽SP中,透过贯孔201的设计,封装胶将可以正确地覆盖于多个绝缘栅双极晶体管组件11上,而使绝缘栅双极晶体管组件11与外部环境隔离;当相关人员或是机械设备将封装胶填充于封装槽SP中后,则可以是利用相关的固化设备(例如是冷却固化等)使封装胶固化为封装体30。

值得一提的是,如图1、图2及图5所示,在实际应用中,连接板体20的厚度,可以是大于各个绝缘栅双极晶体管组件11相对于导热基板10的高度,而连接板体20固定设置于导热基板10的一侧时,各个绝缘栅双极晶体管组件11是不凸出于连接板体20的外露面203,借此,封装胶填充于封装槽SP中时,封装胶将覆盖于多个绝缘栅双极晶体管组件11上,从而可以确保固化后的封装胶能使绝缘栅双极晶体管组件11与外隔离。

如图5所示,在实际应用中,可以是使封装体30相反于导热基板10的一表面301,与连接板体20的外露面203大致齐平,或者,也可以是使封装体30的表面301向导热基板10的方向内凹。如此,功率模块100的相关用户,则可以是利用表面贴焊技术(Surface MountTechnology,SMT),将多个第四电连接部22固定于用户指定的电路板上。特别说明的是,由于功率模块100的相关用户,可以是利用表面贴焊技术,将功率模块100固定设置于用户指定的电路板上,因此,在实际生产过程中,可以是直接利用相关的自动化设备来完成功率模块100与相关电路板的固定,从而可大幅提升相关产品的的制造效率。

综上所述,本发明的功率模块整体结构简单,且制造成本相对便宜,而且可以利用表面贴焊技术(Surface Mount Technology,SMT)等生产设备快速且大量地生产。

以上所述仅为本发明的较佳可行实施例,非因此局限本发明的专利范围,故举凡运用本发明说明书及图式内容所做的等效技术变化,均包含于本发明的保护范围内。

- 功率模块用基板、自带金属部件的功率模块用基板、自带金属部件的功率模块、功率模块用基板的制造方法、以及自带金属部件的功率模块用基板的制造方法

- 功率模块用基板、带散热器的功率模块用基板、功率模块、功率模块用基板的制造方法及带散热器的功率模块用基板的制造方法