一种利用蒸汽压改变状态的热力学方法和装置

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及制冷机领域,尤其涉及一种利用蒸汽压改变状态的热力学方法和装置。

背景技术

空调、冰箱是现代生活中最常见的制冷机,几乎成为了人们生活中必备的电器。在传统的制冷机中,液态工质经过节流器后进入蒸发器,由于压缩机抽取蒸发器内的工质蒸汽,使蒸发器内的压力降低,液态工质在低压力下蒸发吸热并形成工质蒸汽,压缩机将抽取的工质蒸汽加压排入冷凝器,冷凝器内压力高,工质蒸汽在高压下液化成工质液体并放热,从而完成了热交换。这样的制冷方式直接高效,能迅速获得制冷或制热效果。

且传统制冷机为了液态工质的蒸发,需要压缩机不断地运行,来将蒸发器内的蒸汽抽走,维持蒸发器内的低压,即使需要的温度的饱和蒸气压很高,比较耗能。

发明内容

为了克服现有技术的不足,本发明提供一种利用蒸汽压改变状态的热力学方法和装置。

本发明采用的技术方案是:包括工质、工质管路、压缩机、蒸发器、预冷器和液化机构,所述液化机构是冷凝器、冷却器加节流阀或膨胀机中的一种;所述的压缩机、液化机构、预冷器、蒸发器依次相连;所述预冷器包括冷却部和冷却腔,所述冷却部是用于为冷却腔内流经的液态的工质降温的组件,冷却部是外部冷源或系统自冷却组件中的一种,所述冷却腔设有第一入口和第一出口;所述第一入口与液化机构出口相连,所述第一出口与蒸发器入口相连。

作为优选的,所述的系统自冷却组件包括节流装置和蒸发腔,蒸发腔设有第二入口和第二出口,所述液化机构出口、节流装置、第二入口依次相连,所述第二出口与压缩机吸气端相连。

优选的,所述的冷却部是外部冷源时,所述液化机构与所述预冷器可以合并为一个部件;蒸汽工质冷凝后,液态工质过冷至低于需要的制冷温度。

优选的,根据权利要求1所述的一种利用蒸汽压改变状态的热力学装置,其特征是:还包括蒸汽压缩装置,所述蒸汽压缩装置是机械式增压器、蒸汽自增压器或蒸汽喷射泵中的一种或几种的组合,所述的蒸汽自增压器包括压缩部、做功部和传动机构;所述压缩部包括压力缸,压力缸一侧设有第三入口和第三出口;所述做功部包括驱动缸,驱动缸一侧设有第四入口和第四出口;所述传动机构用于将做功部产生的压力传递到压缩部,压力缸和驱动缸通过传动机构相连。

优选的,所述的蒸汽压缩装置有多个,且多个蒸汽压缩装置的运行方式是依次串联复叠运行、并联运行、串联并联切换运行中的一种。

优选的,所述的液化机构出口与节流装置之间设有闪蒸装置,所述的闪蒸装置的蒸汽出口,与蒸汽压缩装置连接或与蒸发腔的蒸汽出口通过蒸汽压缩装置连接,用于驱动蒸汽压缩装置做功;进入第一入口的工质管路设于闪蒸装置中液态的工质的液位之下。

优选的,所述蒸发器设有至少一个,所述冷凝器设有至少一个,至少一个所述蒸发器的蒸汽出口与所述蒸汽压缩装置连接,其余蒸发器的蒸汽出口分别与压缩机的吸气端或蒸发器出口的蒸汽压缩装置连接;至少一个冷凝器的入口与蒸汽压缩装置连接;多个冷凝器相互连通使工质在冷凝器间流动。

优选的,还包括用于吸收或提供热能并与环境空间进行热交换的蓄能器,所述蓄能器包括高温蓄能器或低温蓄能器中的至少一种;所述的高温蓄能器包括高温蓄能工质与高温换热器,高温换热器的入口与蒸发器出口的蒸汽压缩装置的蒸汽出口或冷凝器的液态工质出口连接,高温换热器的出口与冷凝器的蒸汽入口或冷凝器的液态工质出口连接;所述的低温蓄能器包括低温蓄能工质和低温换热器,所述低温换热器与某一个蒸发器连接,所述某一个蒸发器的入口与第一出口以及蒸发器出口设有的蒸汽压缩装置的第四出口相连,所述的某一个蒸发器的出口与蒸发器出口设有的蒸汽压缩装置相连。

优选地,所述的蓄能器可以拆卸,并挪到其他的地方,作为热源或者冷源使用。

优选的,所述的热力学装置与其他工质的制冷系统、做功系统复叠。

一种利用蒸汽压改变状态的热力学方法,采用上述利用蒸汽压改变状态的热力学装置,其实现方法的步骤如下:

A1、在预冷器内,由冷却部来冷却液态工质,降低液态工质的温度使其低于所需要制冷温度;

A2、经过降温的液态工质,进入蒸发器;

A3、在蒸发器内,低温的液态工质受热蒸发,使其工质温度接近所需要的温度,蒸发的工质被压缩机压缩后冷凝;

A4、当预冷器不是由外部冷源冷却,而是利用系统自冷却组件冷却时,预冷器内有供系统本身的液态工质蒸发的蒸发腔,液态工质在蒸发腔内蒸发吸热,同时与冷却腔内的液态工质换热,降低冷却腔内液态工质的温度;

A5、蒸发器内蒸发的蒸汽或者与预冷器的蒸发腔的蒸汽混合后,进入压缩机的吸气端,或者分别进入各自压力对应的吸气端。

作为优选的,还包括蒸汽压缩装置,所述蒸汽压缩装置包括压缩部、做功部和传动机构;所述压缩部包括压力缸,压力缸一侧设有第三入口和第三出口;所述做功部包括驱动缸,驱动缸一侧设有第四入口和第四出口;通过所述蒸汽压缩装置实现利用蒸汽压改变状态的热力学的方法,其实现方法如下:

B1、蒸汽压缩装置为自压缩装置,利用蒸发器内蒸汽压力,与压缩机吸气端之间、或者其他的低压区域比如环境之间的压力差,压缩蒸发器内的蒸汽工质,将蒸发器内的蒸汽压缩后,导入液化机构冷凝;

B2、蒸发器内的蒸汽工质,作为驱动蒸汽,蒸汽压缩装置将蒸发腔内的蒸汽压力提升后,导入压缩机的吸气端;驱动蒸汽做功后,或者与蒸发腔内的蒸汽工质混合,然后进入压缩机的吸气端,或者分别进入各自的蒸汽压相对应的压缩机吸气端;

B3、根据压缩要达到的压力,在满足压缩后的压力的前提下,压力缸与驱动缸之间还设有连通孔,驱动缸内完成驱动后的工质部分通过连通孔进入压力缸产生的空腔,用于减少不再利用的蒸汽量,压力缸剩下的工质直接进入压缩机。

本发明的有益效果是:

(1)通过加入预冷器,降低了进入蒸发器的液态工质的温度,从而提高了蒸发器和冷凝器的热转换效率,使制冷机的制冷效率进一步提高。

(2)通过加入蒸汽压缩装置,使蒸发器或蒸发腔内的蒸汽能够自增压,减少压缩机的负担,来达到节能的目的。

附图说明

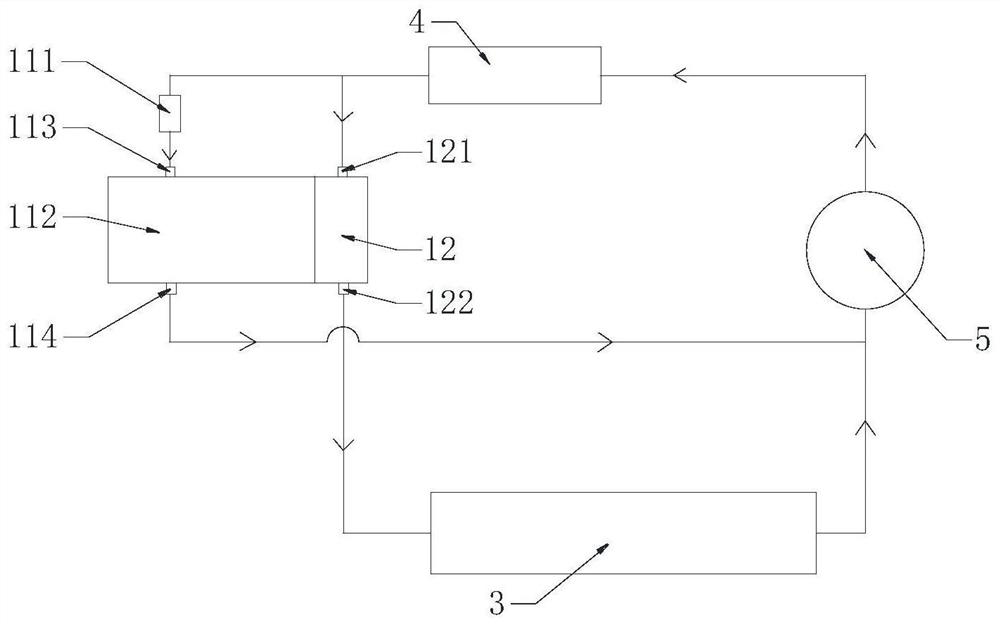

图1为本发明包含预冷器的制冷机示意图。

图2为本发明包含自冷却预冷器的制冷机示意图。

图3为本发明的蒸汽压缩装置某一实施例示意图。

图4为本发明的涡轮式蒸汽压缩装置示意图。

图5为本发明的蒸汽压缩装置另一实施例示意图。

图6为本发明的另一实施例示意图。

图7为本发明带蒸发冷凝器的实施例示意图。

图8为本发明高低温双系统的示意图。

图9为本发明的复叠式制冷实施例示意图。。

图10为本发明的另一复叠式制冷实施例示意图。

图11为本发明的另一实施例示意图。

图12为本发明的第八实施例示意图。

图中:1、预冷器;11、冷却部;111、节流装置;112、蒸发腔;113、第二入口;114、第二出口;12、冷却腔;121、第一入口;122、第一出口;13、高温级预冷器;2、蒸汽压缩装置;21、高温级蒸汽压缩装置;22、驱动缸;221、第三入口;222、第三出口;23、压力缸;231、第四入口;232、第四出口;24、传动机构;241、活塞;242、连杆;243、曲轴;244、叶片;3、蒸发器;4、冷凝器;41、低温级冷凝器;5、压缩机;51、高温级压缩机;52、低温级压缩机;6、液体工质泵;7、蒸发冷凝器;71、第二蒸发冷凝器;8、气液分离器;9、蒸汽发生器;10、做功装置。

具体实施方式

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

本方案中的液态工质、工质液体、工质蒸汽、蒸汽等名称均是工质在热力学装置中运行时常见的蒸发液化导致的状态变化,属于本领域的常规称呼。

参见图1至图12,本发明是一种利用蒸汽压改变状态的热力学装置,包括工质、工质管路、压缩机5、蒸发器3、预冷器1和液化机构,液化机构是冷凝器4、冷却器加节流阀或膨胀机中的一种;压缩机5、液化机构、预冷器1、蒸发器3依次相连;预冷器1包括冷却部11和冷却腔12,冷却部11是用于为冷却腔12内流经的液态的工质降温的组件,冷却部11是外部冷源或系统自冷却组件中的一种,冷却腔12设有第一入口121和第一出口122;第一入口121与液化机构出口相连,第一出口122与蒸发器3入口相连。

作为优选的,系统自冷却组件包括节流装置111和蒸发腔112,蒸发腔112设有第二入口113和第二出口114,液化机构出口、节流装置111、第二入口113依次相连,第二出口114与压缩机5吸气端相连。

优选的,冷却部11是外部冷源时,液化机构与预冷器1可以合并为一个部件;蒸汽工质冷凝后,液态工质过冷至低于需要的制冷温度。

优选的,根据权利要求1一种利用蒸汽压改变状态的热力学装置,其特征是:还包括蒸汽压缩装置2,蒸汽压缩装置2是机械式增压器、蒸汽自增压器或蒸汽喷射泵中的一种或几种的组合,蒸汽自增压器包括压缩部、做功部和传动机构24;压缩部包括压力缸23,压力缸23一侧设有第三入口221和第三出口222;做功部包括驱动缸22,驱动缸22一侧设有第四入口231和第四出口232;传动机构24用于将做功部产生的压力传递到压缩部,压力缸23和驱动缸22通过传动机构24相连。

优选的,蒸汽压缩装置2有多个,且多个蒸汽压缩装置2的运行方式是依次串联复叠运行、并联运行、串联并联切换运行中的一种。

优选的,液化机构出口与节流装置111之间设有闪蒸装置,闪蒸装置的蒸汽出口,与蒸汽压缩装置2连接或与蒸发腔112的蒸汽出口通过蒸汽压缩装置2连接,用于驱动蒸汽压缩装置2做功;进入第一入口121的工质管路设于闪蒸装置中液态的工质的液位之下。

优选的,蒸发器3设有至少一个,冷凝器4设有至少一个,至少一个蒸发器3的蒸汽出口与蒸汽压缩装置2连接,其余蒸发器3的蒸汽出口分别与压缩机5的吸气端或蒸发器3出口的蒸汽压缩装置2连接;至少一个冷凝器4的入口与蒸汽压缩装置2连接;多个冷凝器4相互连通使工质在冷凝器4间流动。

优选的,还包括用于吸收或提供热能并与环境空间进行热交换的蓄能器,蓄能器包括高温蓄能器或低温蓄能器中的至少一种;高温蓄能器包括高温蓄能工质与高温换热器,高温换热器的入口与蒸发器3出口的蒸汽压缩装置2的蒸汽出口或冷凝器4的液态工质出口连接,高温换热器的出口与冷凝器4的蒸汽入口或冷凝器4的液态工质出口连接;低温蓄能器包括低温蓄能工质和低温换热器,低温换热器与某一个蒸发器3连接,某一个蒸发器3的入口与第一出口122以及蒸发器3出口设有的蒸汽压缩装置2的第四出口232相连,某一个蒸发器3的出口与蒸发器3出口设有的蒸汽压缩装置2相连。

优选地,蓄能器可以拆卸,并挪到其他的地方,作为热源或者冷源使用。

优选的,热力学装置与其他工质的制冷系统、做功系统复叠。

一种利用蒸汽压改变状态的热力学方法,采用上述利用蒸汽压改变状态的热力学装置,其实现方法的步骤如下:

A1、在预冷器1内,由冷却部11来冷却液态工质,降低液态工质的温度使其低于所需要制冷温度;

A2、经过降温的液态工质,进入蒸发器3;

A3、在蒸发器3内,低温的液态工质受热蒸发,使其工质温度接近所需要的温度,蒸发的工质被压缩机5压缩后冷凝;

A4、当预冷器1不是由外部冷源冷却,而是利用系统自冷却组件冷却时,预冷器1内有供系统本身的液态工质蒸发的蒸发腔112,液态工质在蒸发腔112内蒸发吸热,同时与冷却腔12内的液态工质换热,降低冷却腔12内液态工质的温度;

A5、蒸发器3内蒸发的蒸汽或者与预冷器1的蒸发腔112的蒸汽混合后,进入压缩机5的吸气端,或者分别进入各自压力对应的吸气端。

作为优选的,还包括蒸汽压缩装置2,蒸汽压缩装置2包括压缩部、做功部和传动机构24;压缩部包括压力缸23,压力缸23一侧设有第三入口221和第三出口222;做功部包括驱动缸22,驱动缸22一侧设有第四入口231和第四出口232;通过蒸汽压缩装置2实现利用蒸汽压改变状态的热力学的方法,其实现方法如下:

B1、蒸汽压缩装置2为自压缩装置,利用蒸发器3内蒸汽压力,与压缩机5吸气端之间、或者其他的低压区域比如环境之间的压力差,压缩蒸发器3内的蒸汽工质,将蒸发器3内的蒸汽压缩后,导入液化机构冷凝;

B2、蒸发器3内的蒸汽工质,作为驱动蒸汽,蒸汽压缩装置2将蒸发腔112内的蒸汽压力提升后,导入压缩机5的吸气端;驱动蒸汽做功后,或者与蒸发腔112内的蒸汽工质混合,然后进入压缩机5的吸气端,或者分别进入各自的蒸汽压相对应的压缩机5吸气端;

B3、根据压缩要达到的压力,在满足压缩后的压力的前提下,压力缸23与驱动缸22之间还设有连通孔,驱动缸22内完成驱动后的工质部分通过连通孔进入压力缸23产生的空腔,用于减少不再利用的蒸汽量,压力缸23剩下的工质直接进入压缩机5。

本发明中的各部件之间采用工质管路连接,如采用紫铜管作为液态工质管路,液态工质或者工质蒸汽通过工质管路在热力学装置中循环。

参见图1至图6,作为本发明的第一实施例,以家用空调为例,通常要求的室内温度20度左右。本实施例的预冷器1采用系统自冷却方式,工质采用R404/R410/R134a。

冷凝器4出口流出的液态工质,分两路进入预冷器1。一路是液态工质进入冷却腔12,另一路的液态工质,经过节流装置111后,进入蒸发腔112。在蒸发腔112内,液态工质蒸发,使冷却腔12内的液态工质温度下降至低于所需要的制冷温度。工质蒸汽进入压缩机5的吸气端,经压缩机5压缩后,进入冷凝器4冷凝成液态工质。温度下降的液态工质,进入蒸发器3内蒸发吸热。

本实施例还设有蒸汽压缩装置2,且本实施例的蒸汽压缩装置2采用自压缩原理,蒸发器3的出口分别与蒸汽压缩装置2的压力缸23的第四入口231和驱动缸22的第三入口221相连。蒸发器3内的蒸汽工质进入驱动缸22,压缩进入压力缸23的蒸汽工质。被压缩的蒸汽工质,进入冷凝器4、或者压缩机5的入口;驱动缸22的蒸汽工质,一部分进入压力缸23后被压缩,剩下的进入压缩机5的吸气端;驱动缸22内做功后的蒸汽工质,一部分进入压缩机5的吸气端,剩下的进入压力缸23。蒸汽工质从蒸汽压缩装置2的驱动缸22流入压缩机5吸气端,通过蒸汽压缩装置2压缩蒸发腔112内流出的蒸汽。

液态工质在蒸发腔112内蒸发,使冷却腔12内的液态工质达到0度。0度的液态工质进入蒸发器3,与室内空气热交换后蒸发。压缩机5首先将蒸发器3内的工质蒸汽抽走,便于液态工质进入,液态工质在蒸发器3内继续蒸发后,再次形成较高的蒸汽压。以R404a为例,20度时饱和蒸气压为12bar左右。根据室外机的温度,通过蒸汽压缩装置2,将接近12bar的蒸汽压缩后,送到冷凝器4冷凝放热;冷凝后的液态工质,再次进行热力学循环。

作为优选的,蒸汽压缩装置2有至少两个,经过一个蒸汽压缩装置2压缩的蒸汽工质进入另一个蒸汽压缩装置2进一步进行压缩,使蒸汽压缩装置2复叠运行,形成两级、甚至多级串联压缩,达到更高的压力;也可以也可以两个或多个的蒸汽压缩装置2入口,都与蒸发器3的出口连接,使几个蒸汽压缩装置2并联成一级使用。这样有利于根据不同的工况,调整蒸汽压缩装置2的压缩比,获得所需要的工质蒸汽压力。蒸汽压缩装置2也可以采用等熵膨胀的做功方式,即靠涡轮增压等方式,实现自增压。

优选地,蒸发腔112的第二入口113设有增压器,例如蒸汽喷射泵或涡轮增压器,蒸发腔112内的工质蒸汽可以通过增压器抽出并增压,与蒸发器3出口的蒸汽工质混合后进入压缩机5吸气端,进一步降低蒸发腔112内的蒸发压力,而且不降低进入压缩机5吸气端的蒸汽压力。蒸发压力越低,潜热越大,制冷效果越好,起到节能的目的。当压缩机5有多级压力吸气端时,蒸发器3出口与蒸发腔112第二出口114的蒸汽工质也可以不混合,各自进入压缩机5的不同压力的吸气端。

优选的,节流装置111与冷凝器4出口之间设有设有闪蒸装置。进入冷却腔12的液态工质,经过闪蒸装置内液体的液面之下,与之换热后流出闪蒸装置。闪蒸装置的蒸汽出口可以与蒸发器3内蒸汽连通,利用蒸发器3出口处的蒸汽压缩装置2;也可以在蒸发腔112的蒸汽出口间,设有单独的蒸汽压缩装置2,闪蒸装置的蒸汽进入做工装置做功,蒸汽压缩装置2压缩工质蒸汽并进入蒸发腔112,一起进入压缩机5。

优选的,蒸汽压缩装置2,是机械式增压器或蒸汽喷射泵中的一种,用于增压。通过压缩蒸发腔112内的蒸汽,可以获得更低的蒸发压力,进一步获得更低温度的液态工质。

作为优选的,为了减少实现上述方案的硬件数量,闪蒸装置的闪蒸压力选择与蒸发器3内的蒸汽压力相同,闪蒸装置排出的蒸汽工质与蒸发器3内蒸汽工质的混合后流入驱动缸22,压缩蒸发腔112流出的蒸汽工质。

由于蒸发器3内蒸发的蒸汽工质,不都是通过压缩机5压缩,部分蒸汽是由蒸汽压缩装置2压缩,所以可以起到节约能源的作用。

作为热泵使用时,利用阀门将冷凝器4与蒸发器3对调,属于现有技术的常规运用。

本实施例的工作原理是:

首先,降低蒸发腔112内的蒸发压力。比如R404a的饱和蒸气压为1bar时(绝对压力),对应的温度为-45度左右;4bar对应的温度是-12度。

在冬季室外温度为0度左右时,使蒸发腔112内的蒸发压力为1~2bar,使冷却腔12内的液态工质,温度尽可能低。然后低温的液态工质进入室外机的蒸发器3,与0度的室外空气热交换。0度时的饱和蒸气压为6bar,可以调节蒸汽压缩装置2的连接顺序,使蒸汽压缩装置2成多级串联压缩的复叠式运行。被压缩的蒸汽进入室内机的冷凝器4进行冷凝;或者压缩机5间歇地切换抽蒸发腔112的蒸汽、蒸发器3内的蒸汽。在抽蒸发腔112内的蒸汽时,液态工质在室外机的蒸发器3内蒸发;蒸发器3内液态工质达到一定量时,停止抽蒸发腔112内的蒸汽,抽室外机内的蒸汽。相比夏季制冷,冬天的热泵由于气温低,受此类工质的物理性质影响,蒸发压力低,尤其是压缩机5吸气端压力为1~2bar时,压缩机5的效率低。但由于通过蒸汽压缩装置2,部分蒸汽没有通过压缩机5压缩,所以整体效率还是高于现有的热泵。相比现有的制冷方法,相同压力、相同单位质量的蒸汽,可以产生更多的低温液态工质蒸发,产生更多的工质蒸汽。

即使遇到-20度的极端天气,R404a工质在蒸发腔112的压力在1~2bar,可以使液态工质温度降低到-30度~-40度。液态工质进入蒸发器3后蒸发,-20度时的饱和蒸气压是3bar(绝对压力)。此时蒸汽压缩装置2已经起不到明显的压缩蒸汽的作用,此时压缩机5的吸气端直接连接蒸发器3的出口,直接抽蒸发器3内的工质蒸汽进行压缩,或者靠多级复叠的蒸汽压缩装置2,使部分蒸汽自压缩后,进入室内冷凝器4冷凝;与此同时,闪蒸装置内的蒸汽也不再压缩蒸发器3内的蒸汽,直接进入压缩机5的另一个吸气端,起喷气增焓压缩的作用。

本实施例的实现有益效果的基本原理是:

本装置不仅可以靠等熵膨胀来做功,还可以依靠工质蒸发的产生的膨胀能,以一定的压力持续做功。

高压蒸汽通过第三入口221进入驱动缸22,推动活塞241移动,使压力缸23内的工质受到压缩。被压缩的工质以设定压力,从第四出口232排出。活塞241移动到最左侧的死点后,驱动缸22和压力缸23的作用对调。即原来的压力缸23成为驱动缸22,原来的驱动缸22成为压力缸23。高压工质推动活塞241向右移动;原来气缸内的工质,以设定的压力从第三出口222排出。排出的工质用于驱动其他的压缩系统,比如压缩蒸汽腔内的蒸汽。排出的工质在完成压缩做功后,在系统内冷凝,然后再进行下一次循环,从第四出口232或者第三出口222排出的工质也可以直接冷凝,由传动机构24直接带动其他的压缩装置。

进一步地,非等熵膨胀做功的蒸汽压缩装置2复叠运行。

参见图5,以两个蒸汽压缩装置2串联复叠为例,从上一级蒸汽压缩装置2第三出口222排出的工质,或者作为驱动工质进入下一级非等熵膨胀的蒸汽压缩装置2,或者进入更低压力的区域,比如,压缩机5的吸气端;从上一级蒸汽压缩装置2的第四出口232排出的工质,或者进入冷凝器4,或者作为驱动工质、或者作为将要被压缩的工质,进入上一级蒸汽压缩装置2的压力缸23。下一级蒸汽压缩装置2的增压后的压力,低于上一级的增压后的压力。

进一步地,多个蒸汽压缩装置2的传动机构24通过曲轴243相连。

参见图4,蒸汽压缩装置2不仅可以采用直线往复运动的方式,还可以采用圆周运动的方式、圆周运动转直线往复运动等方式。如采用叶片244泵,入口工质的压力高于出口,工质推动叶片244和曲轴243旋转,然后在出口流出。在旋转过程中,随着叶片244长度的改变,叶片244所围成的容积也随之改变,使容积逐渐变小,从而实现压缩工质的目的。

也可以不改变叶片244的长度,只靠轴的旋转作为动力,起到压缩的作用。

进一步地,排出的工质可以排到压缩系统的入口,实现自增压。或者排到压力较低的区域。如果没有压力较低的区域,可以通过机械压缩、喷射压缩等压缩方法,直接将排出的工质提高压力,储存到高压区域。

压缩可以通过上述蒸汽压缩装置2作为动力,也可以采用如下压缩方法。

参见图5,驱动缸22左右两侧分别设有对称的压力缸23,驱动缸22左右两侧均设有第三入口221和第三出口222,压力缸23的截面积小于驱动缸22的截面积,当高压工质从驱动缸22的左侧第三入口221进入时,左侧第三出口222关闭,右侧第三出口222打开,驱动缸22的活塞241右侧的工质从右侧第三出口222排除并在系统内降温。活塞241在高压工质的推动下,从左向右移动,通过连杆242同时带动压力缸23的活塞241从左向右移动。此时,左侧压力缸23第四入口231打开,左侧压力缸23第四出口232关闭,从左侧压力缸23第四入口231吸入要压缩的工质,工质可以来自蒸发器3,也可以来自做功部分排出的做过功的蒸汽,根据要达到的压缩后的压力,和自压缩蒸汽的比例综合考虑;右侧压力缸23第四入口231关闭,右侧压力缸23第四出口232打开,被压缩的工质从右侧压力缸23第四出口232流出。

当驱动缸22的活塞241移动到右死点时,右侧第三出口222关闭,左侧第三出口222打开。高压工质从右侧第三入口221进入,推动活塞241向左移动。同时左侧压力缸23第四入口231关闭,左侧压力缸23第四出口232打开;右侧压力缸23第四入口231打开,右侧压力缸23第四出口232关闭。这样驱动缸22的活塞241在高压工质的推动下往复运动。

假设驱动缸22的截面积是压力缸23截面积的2倍,而且行程相同,可以大致认为一个驱动缸22的容积是2个压力缸23的容积。

进一步地,排出的工质可以排到压力较低的区域。如果没有压力较低的区域,可以通过机械压缩、喷射压缩等压缩方法,直接将排出的工质提高压力,储存到高压区域。

进一步地,可以利用多个蒸汽压缩装置2的组合,实现更高的压缩比。

在制冷和热泵系统中,利用受热蒸发膨胀做功的方式压缩,可以不用用压缩机5或者其他耗能的方式,压缩蒸汽工质。通过给液态工质加热,利用液态工质受热蒸发膨胀的膨胀功来压缩工质。

在其他需要给工质加压的系统,也可以使用上述蒸气压缩装置,由膨胀能做功来起到增压的作用。

参见图1至图6,作为本发明的第二实施例,用于冷冻水系统,冷冻水一般要求温度5度,工质采用R404a。

在第一实施例的基础上,蒸发腔112的蒸发压力保持在1~2bar,蒸发器3内的蒸汽压保持在6bar左右,使蒸发温度保持在0度左右。闪蒸压力也保持着6bar,与蒸发器3内的蒸汽一起,进入蒸汽压缩装置2。

蒸汽经过复叠式的蒸汽压缩装置2,一部分直接进入冷凝器4冷凝,剩下的蒸汽通过蒸汽压缩装置2,提升蒸发腔112内的蒸汽压力,混合后一起进入压缩机5吸气端;或者不混合,进入各自的蒸汽压力对应的压缩机5的吸气端。蒸发器3吸收水中的热量,即可制得所需的冷冻水。

作为本发明的第三实施例,采用CO2/R23之类的工质,用于制取5度的冷却水。

压缩机5为可以跨临界/超临界循环的压缩机5,以CO2工质为例。

首先压缩机5工作,获得高温高压的气体。根据环境温度,在冷凝器4内冷凝;或者在冷却器(是采用CO2之类工质的制冷系统所有的常规装置)内冷却,然后再经过节流阀节流,或者通过膨胀机获得液态工质。现有的CO2制冷有超临界制冷循环,由于本发明的技术特征,利用液态工质制冷,所以即使采用超临界制冷,也要通过超临界制冷循环,使大部分的CO2冷凝液化。

所以本实施例只针对有冷却水系统,可以使CO2工质完全液化;或者超临界制冷循环,不采用完全的蒸汽循环方式,而是超临界制冷循环产生的制冷量,用来使本身的CO2工质冷凝液化,液化后的CO2工质按照如下过程循环。即超临界制冷循环,不包括在本发明的技术说明中,即使采用该方法,也只作为为本发明中的蒸汽工质,提供冷凝液化的作用。

液态工质经节流装置111进入蒸发腔112,蒸发腔112与压缩机5的入口连接。选择适当的蒸发压力,使液态工质温度降低到0度以下。

冷却后的液态工质进入蒸发器3内蒸发,蒸发后的蒸汽进入蒸汽压缩装置2,一部分蒸汽经压缩进入冷凝器4冷凝,剩下的蒸汽进入压缩机5的吸气端,经压缩机5压缩后,进入冷凝器4冷凝。

进一步地,蒸发腔112前端的节流装置111前,设置一个闪蒸装置。进入冷却腔12的液态工质,经过闪蒸装置的液体的液面之下,与之换热后流出闪蒸装置。闪蒸装置的蒸汽出口与蒸发腔112的蒸汽出口,与蒸汽压缩装置2连接,蒸汽压缩装置2压缩蒸发腔112内的蒸汽,压缩后的蒸汽与来自闪蒸装置,用于驱动蒸汽压缩装置2的蒸汽,一起进入压缩机5。增压用的蒸汽压缩装置2,可以是机械式、也可以是蒸汽喷射泵。通过闪蒸蒸汽引射蒸发腔112内地蒸汽,可以获得更低的蒸发压力,进一步获得更低温度的液态工质。

进一步地,用于冬季热泵,首先用压缩机5抽蒸发腔112内的蒸汽,以CO2为例,10bar对应-40度。假设室外温度为-20度,

将液体降温至接近-40度,然后将该液态工质引入室外的蒸发器3。液体CO2在蒸发器3内蒸发,-20度时的饱和蒸气压是20bar。然后蒸发器3内的蒸汽,驱动蒸汽压缩装置2压缩蒸发腔112内的蒸汽,压缩后的蒸汽与驱动蒸汽压缩装置2的蒸汽,一起进入压缩机5。蒸发器3内的蒸汽,还可以通过蒸汽压缩装置2自压缩,压缩后的蒸汽不经过压缩机5,直接进入室内的冷凝器4冷凝。

进一步地,压缩机5可以是两级压缩机复叠,可以将液态工质的温度降得更低。

原理与方法,与第一实施例和第二实施例基本上相同,只是工质的变化,使夏季产生低温的冷冻水、冬季作为热泵使用时,即使遇到-20以下的低温,由于CO2/R23工质的蒸汽压还足够高,也可以产生足够的热量。

由于此类工质的临界温度只有30度左右,临界压力也较高。所以必须要有至少一台高压的压缩机5,可以使此类工质能够亚临界/跨临界,甚至超临界循环。

如果夏季的温度特别高,超过的临界温度。首先要通过压缩机5压缩蒸汽,然后将压缩后的蒸汽打入冷却器冷却后,经节流阀或者膨胀机,获得部分液态工质;获得的液态工质足够多后,开始制冷循环。

作为跨临界压缩机的高压的压缩机5,吸气压力不能过低,不然会影响到蒸发腔112的蒸发压力。然而只采用高压的压缩机5,不能降低到更低的温度,为了获得更低的温度,需要引入第二压缩机,第二压缩机属于低压压缩机,吸气压力和排气压力都比高压的压缩机5低,起到压缩机复叠的作用。

参见图7,作为本发明的第四实施例,本发明可以自复叠多级系统,本实施例仅以两级复叠说明。

工质分为高温级工质以及低温级工质,高温级工质采用高温制冷剂R134a/R404a/R410,低温级工质采用低温制冷剂R23/R508/CO2。

本实施例包括压缩机5、冷凝器4、气液分离器8、蒸发冷凝器7和蒸发器3。压缩机5将混合的蒸汽工质压缩后,在冷凝器4内大部分高温级工质冷凝,经气液分离器8分离出大部分的高温级工质的液体,和低温级工质的气体。液体的高温级工质进入蒸发冷凝器7蒸发,而低温级的气体工质进入蒸发冷凝器7冷凝成液体,液体的低温级工质经过节流后,进入蒸发器3蒸发,然后低温级工质蒸气与高温级工质蒸气,一起进入压缩机5。

经压缩机5压缩后,高温高压蒸汽进入冷凝器4。高温级工质在冷凝器4内冷凝,而低温级工质还是蒸汽状态。经过汽液分离后,低温级工质流向蒸发冷凝器7的冷凝端,而液态的高温级工质流向蒸发冷凝器7的蒸发端。在蒸发冷凝器7内,液体高温级工质汽化,而低温级工质气体冷凝成液体。液态低温级工质流向低温级蒸发器3,在低温级蒸发器3内,低温级工质汽化,汽化的低温级工质,与蒸发冷凝器7流出的高温级工质蒸汽,一起流向压缩机5,被压缩机5压缩后再次循环。

以上是现有的自复叠制冷系统的工作原理,本发明在制冷方式上,采用降低液态工质的温度,然后进入蒸发器3内蒸发,蒸发后的蒸汽经蒸汽压缩装置2自压缩,使部分蒸汽不经过压缩机5,直接进入冷凝器4的方式。

参见图8,低温级工质从蒸发冷凝器7流出后,分成两路。一路经过节流装置111后,进入预冷器1的蒸发腔112;另一路进入预冷器1的冷却腔12。蒸发腔112内的蒸汽被压缩机5抽走,使冷却腔12内的液态工质温度降低。降低温度的液体进入蒸发器3,在蒸发器3内受热蒸发。以R23为例,5度时的饱和蒸气压为30bar,保持蒸发器3内的蒸气压为0度对应的饱和蒸气压25bar。

此时,低温级的蒸发器3内的蒸汽,不再需要压缩机5压缩。关闭蒸发器3到压缩机5的管路,直接可以进入蒸发冷凝器7,由高温级工质来冷凝。

为了进一步地节省能源,可以增加低温级冷凝器41,蒸发器3内的蒸汽进入蒸汽压缩装置2,进入驱动缸22的部分蒸汽,在做功结束后进入蒸发冷凝器7,剩下的进入压力缸23被压缩;直接进入压力缸23的蒸汽和从驱动缸22进入压力缸23的蒸汽,被压缩后进入低温级冷凝器41冷凝。此时,可以根据被压缩后的低温级工质的压力,外界冷却水的情况,可以由外界冷却水直接冷却来冷凝,也可以通过高温级制冷系统来冷凝。如果由外界冷却水来冷凝的话,还可以减少高温级制冷系统的制冷负荷。

根据环境温度,冷凝可以是亚临界冷凝,也可以是跨临界冷凝。

进一步地,进入蒸发腔112的节流装置111前,设置一个闪蒸装置,使进入预冷器1的液态工质温度降低。

进一步地,闪蒸或者节流的蒸汽压力,提升蒸发腔112内的蒸汽压力;蒸汽压缩装置2的驱动缸22流出的蒸汽,提升蒸发腔112内的蒸汽压力,然后进入压缩机5的吸气端。

进一步地,如果需要的制冷温度高于低温级制冷剂的冷凝温度,蒸发冷凝器7作为他工质冷却方式,集冷凝器4与预冷器1于一体。从蒸发冷凝器7流出的低温制冷剂液态工质,进入蒸发器3蒸发。蒸发后续的步骤,与之前的步骤相同。

高温级制冷系统也可以采用本发明的技术方案。

以上是制冷温度比较高的情况,然后需要的温度比较低,比如-50度,此时R23的饱和蒸气压为5bar。此时,保持蒸发腔112的蒸发压力为1~2bar,获得-60度左右的液态工质。该液态工质进入蒸发器3蒸发,然后再通过蒸汽压缩装置2,将部分蒸汽压缩至15bar左右后,送入预冷器1冷凝,剩下的R23蒸汽进入压缩机5。

如果需要更低的温度,蒸发腔112的蒸汽压力已经不能再降低了。如果要降到-70度,蒸发器3内R23的压力只有2bar,而且靠R23的蒸发器3与蒸发腔112的压力差,已经无法起到压缩的作用。此时,将从预冷器1流出的高温级工质的蒸汽,来驱动蒸汽压缩装置2,压缩R23的蒸汽,通过提高R23的压力的方式,起到提高压缩机5效率的作用。

参见图9至图11,作为本发明的第五实施例,本实施例采用复叠式制冷方式,可以复叠多级系统,仅以两级说明。

工质分为高温级工质以及低温级工质,高温级工质采用高温制冷剂R134a/R404a/R410,低温级工质采用低温制冷剂R23/R508/CO2。

参见图9,高温级包括高温级压缩机51、冷凝器4和蒸发冷凝器7。低温级制冷系统包括低温级压缩机52、蒸发冷凝器7、预冷器1、蒸发器3和蒸汽压缩装置2。

与上述第四实施例类似,根据所需要的温度,决定了蒸发器3内低温级工质的蒸汽压。根据蒸汽压缩系统压缩后的压力,如果可以达到用高温级制冷系统的温度来冷凝,则选择将蒸汽压缩装置2压缩的蒸汽,送入蒸发冷凝器7冷凝,然后蒸发器3内的压力过低,比如上例中的2~3bar,此时由于高温级与低温级各自独立,不能利用高温级的蒸汽来压缩,所以只能靠低温级压缩机52压缩。

高温级制冷系统和低温级制冷系统,都采用低温液态工质在蒸发器3内受热蒸发,蒸发的蒸汽依靠蒸汽压缩装置2压缩的方法。

如果低温级制冷系统的蒸汽压缩后压力足够高时,可增设第二蒸发冷凝器71,依靠高温级制冷系统冷凝,也可以利用外界冷却水冷凝。

以此为例可以设计出多种的制冷或者热泵的热力学循环。

参见图10,作为一个特例,如果只需要的温度较高,比如5度的冷冻水,甚至可以去掉低温级压缩机52。

首先,整个系统的平衡压力要尽可能高。通过高温级制冷系统冷凝R23工质蒸汽,首先在第二蒸发冷凝器71内冷凝,冷凝至饱和压力25bar或者以下,此时由于整个系统管路连通,整个系统的压力都相同。切断第二蒸发冷凝器71与整个系统的通道,并保持这个温度和压力。然后尽可能降低冷凝器4内的R23工质的压力,降低到-20度到-40度对应的7~15bar,此时整个系统的压力。除了第二蒸发冷凝器71之外,都是这个压力,冷凝的液态工质只存在于蒸发冷凝器7和第二蒸发冷凝器71中。然后关闭蒸发器3到蒸发冷凝器7的管路,打开第二蒸发冷凝器71到蒸发器3的管路,由于第二蒸发冷凝器71内的蒸汽压是25bar,大于蒸发器3内的7~15bar,这样第二蒸发冷凝器71内的液态工质,就通过预冷器1进入蒸发器3,然后关闭蒸发器3与两个冷凝器4之间的管路,使蒸发器3内蒸发产生的蒸汽,不再回流到冷凝器4。如果要获得5度的冷冻水,需要蒸发器3内的低温制冷剂蒸汽压力为25bar,0度左右。这是冷凝器4与预冷器1合一的情况,也可以在预冷器1增加蒸发腔112,进一步降低液态工质的温度,然后再进入蒸发器3。

使蒸发冷凝器7的温度保持在-20度左右,这样低温级工质的蒸汽压力达到15bar,蒸发器3内的低温级工质蒸汽,通过蒸汽压缩装置2,将压缩后的高压蒸汽送入第二蒸发冷凝器71,使这部分蒸汽在15~20度对应的35~40bar左右冷凝。做功的蒸汽从蒸汽压缩装置2的驱动缸22流出后,进入蒸发冷凝器7冷凝。第二蒸发冷凝器71内的液态工质,在20bar的蒸汽压驱动下,流入蒸发冷凝器7内,然后再通过预冷器1,进入蒸发器3蒸发。第二蒸发冷凝器71出口设有高温级蒸汽压缩装置21,高温级蒸汽压缩装置21出口与冷凝器4相连。

当第二蒸发冷凝器71内液态工质减少到一定程度,或者整个第二蒸发冷凝器71的冷凝温度,都降低到低于蒸发冷凝器7的温度,比如-40度;或者第二蒸发冷凝器71开始分区温度控制,两个区分隔开,一个区还是按原来的条件控制,另一个区降低冷凝温度,比如-40度。这样-40度对应的饱和蒸气压是7bar,打开蒸发冷凝器7与第二蒸发冷凝器71的通路,液态工质由蒸发冷凝器7压入第二蒸发冷凝器71达到一定液位后,关闭蒸发冷凝器7与第二蒸发冷凝器71的通道,打开第二蒸发冷凝器71的分区,合成一个区。再次引入蒸汽压缩装置2压缩的蒸汽,按照15~20度对应的35~40bar左右冷凝。

通过这个方法,可以不用电来驱动低温级压缩机52,起到节能的作用。

本发明也可以增加一个液体工质泵6,或者小功率压缩机,用来开始运行时,排空蒸发器3内的蒸汽,降低蒸发器3内的蒸汽压力,使液态工质能够进入。

进一步地,在蒸发冷凝器7到蒸发器3的管路,增加一个高温级预冷器13。蒸发器3内的蒸汽驱动蒸汽压缩装置2,将高温级预冷器13的蒸发腔112的蒸汽压缩,并送至蒸发冷凝器7冷凝。

无动力压缩机系统,适合夏季制冷,冬季作为热泵的效率不如制冷高。

作为本发明的第六实施例,本实施例采用制冷系统与做功系统复叠。

现在电动车越来越普及,但目前电池怕低温,尤其是一到-20度,基本上无法正常使用,更谈不上车内的保温。而夏天,不仅车内需要空调,电池也要降温。所以电动车的温度管理,尤其重要。

本实施例分高温级系统和低温级系统,做功系统与低温级制冷系统工质相同。以高温级工质采用CO2/R23,低温级工质R14为例。

R14的临界温度为-46度,首先高温级启动,方法与第三实施例相同。夏季根据温度,或者直接冷凝,或者先冷却再节流冷凝。R14制冷系统的制冷方法,也与第五实施例的复叠式制冷系统的方法相同。

参见图11,系统工作正常后,液体工质泵6,将部分液体R14泵入蒸汽发生器9。蒸汽发生器9按温度高低,依次与蒸发冷凝器7、环境和高温级系统的冷凝器4连接。产生的蒸汽进入做功装置10,做功装置10与低温级系统的蒸发器3换热。做功系统做功后的蒸汽工质冷凝,然后返回液体工质泵6,再次做功循环。蒸发器3内的液态工质,受热蒸发后,经过蒸汽压缩装置2,流到蒸发冷凝器7冷凝后,再次制冷循环。

作为本发明的第七实施例,本实施例公开了一种家庭集中温度控制中心。通过常规的制冷方法,降低液态工质的温度,然后使该低温的液态工质,在不同的蒸发器3内,按不同的蒸发压力蒸发,实现不同的温度控制。温度控制,不仅仅包括室内的气温控制,还可以包括冰箱内冷冻、不同的冷藏的控制,甚至于产生热水和蒸汽。以冰箱或者空调为温度控制中心,如果以冰箱为中心的话,需要增加室外机和室外的压缩机,来提供足够的动力。有了家庭温度控制中心,整个家庭需要一个室外机,各房间之间有管路连接,用于各室内空调。家庭温度控制中心,不仅仅是中央空调,还可以蓄热、蓄冷。通过预留的蒸发器3,可以产生所需要温度的冷量,用于为可移动的空调扇提供冷量。通过蒸汽压缩的方法,产生热水用于洗碗机等热水的需求。进一步地,复叠R245fa系统,可以产生高于100度的水蒸气。

作为本发明的第八实施例,本实施例应用在利用工业余热的集中供暖。目前我们国家正在向120/20度,供热水120度,回水20度的,高温差供暖方向发展。

现在较为先进的技术是,在电厂设置吸收式热泵,利用电厂的蒸汽,将冷却水的低温热量,转移到供暖的一次管网,使一次网回水升温至80~90度。然后再利用汽轮机的抽汽,将一次网的回水,从80~90度加热到120度。在这过程中,需要两次蒸汽加热。

本发明提供了一种,只依靠冷却水,不需要额外蒸汽,加热供暖热水的技术方案。通过这个方案,不仅仅可以做到120/20度,甚至可以加热到150度、180度;回水温度降低到5~10度。

参见图12,本实施例包括压缩机5、蒸发器3和冷凝器4,工质采用R134a。蒸发器3在电厂的冷却水中换热,冷凝器4与供暖的一次网换热。

首先液体R134a流入冷凝器4,与供暖的回水换热,假定回水温度5~10度。然后低温的液态工质,进入蒸发器3,与电厂的冷却水换热。假定电厂冷却水温度25度,液体R134a在蒸发器3内受热蒸发,产生约7bar的蒸汽。压缩机5为蒸汽自压缩系统,蒸发器3内的蒸汽工质,通过蒸汽压缩装置2提升压力,然后最终压缩后的蒸汽,到冷凝器4冷凝。

参见图5,以图中所示的的蒸汽压缩装置2为例说明,蒸发器3内的蒸汽做功,进入左侧的压力缸23、和驱动缸22的左侧,推动活塞241向右侧移动。驱动缸22活塞241右侧的蒸汽,由排出口排出,流向冷凝器4,与供暖回水换热后冷凝。右侧压力缸23的蒸汽,由压力缸23排气口排出。供暖回水5~10度时,蒸汽压约3.5~4bar。

进一步地,蒸汽压缩装置2多级复叠。右侧压力缸23排出的压缩后的蒸汽,进入上一级蒸汽压缩装置2的驱动缸22、压力缸23。上一级蒸汽压缩装置2的活塞241移动时,驱动缸22排出的蒸汽,可以选择排向冷凝器4,来增加压缩比;也可以选择流向下一级蒸汽压缩装置2的压力缸23,即在下一级蒸汽压缩装置2的活塞241向右移动时,流入左侧的压力缸23,而驱动缸22流入的是蒸发器3内的蒸汽。这样可以获得更多的压缩蒸汽,提高加热能力。

采用多级压缩的方式,可以将供暖水加热到80~90度以上。

冷凝器4采用多级冷凝方式,最开始运行时直接与液体R134a工质换热,然后依次与蒸汽压缩过程中,蒸汽压缩装置2的驱动缸22排出的蒸汽工质换热,再与蒸汽压缩装置2排出的压缩后的R134a蒸汽工质换热。

进一步地,如果环境温度低于供暖回水温度,液态工质也可以再与环境换热。即最后压缩好的蒸汽,与供暖回水换热冷凝。冷凝后的高温液体R134a,继续与回水换热,然后与之前蒸汽压缩过程中,驱动缸22排出的蒸汽与供暖回水换热冷凝的液态工质汇合。然后结束与回水换热后,再与环境换热。假设环境温度为-10度,与供暖回水换热后的液体R134a的温度为10度,再与环境换热后,液态工质的温度降低到-5度。同时驱动缸22在压缩过程中,排出的蒸汽不与供暖回水换热,与环境换热冷凝,冷凝的蒸汽压更低。

这样可以进一步降低电厂冷却水温度,同时由于驱动缸22排出的蒸汽,可以在更低的温度下冷凝,这样蒸汽压力更低,压缩的效果更好。

如果需要增加一个液体工质泵6,用于输送液态工质。

进一步地,复叠一个水蒸气热泵系统,或者R245fa热泵系统。采用R245fa工质,可以将供暖一次网的水加热到接近150度,采用水蒸气则可以加热到180度,甚至更高的温度。

进一步地,水蒸气热泵系统,也可以采用以上的多级自压缩方式,也可以采用有动力输入的压缩方式。

动力可以采用电传动,也可以依靠做功系统提供。

进一步的,压缩机5排气端,不仅仅与冷凝器4连接,还并联一个做功装置10,这个做功装置10驱动水蒸气压缩机,将水被加热后产生的二次蒸汽,压缩至更高的压力,然后再与供暖的回水换热,将供暖回水加热至需要的温度。做功后的蒸汽,与冷凝器4连接换热冷凝。这个水蒸气压缩机,还可以依靠蒸发器3内R134a工质的蒸汽压,与一次网回水温度、环境温度之间的压力差驱动。

采用以上的方法,不需要汽轮机的抽汽,不影响正常的发电。电厂冷却水25度仅为举例的温度,根据环境温度、压缩中排出的蒸汽的多少调整。

这样火电厂也可以起到热电厂的作用。

现有的技术对60度左右的供暖水没有特别好的办法,这个温度不太适合给二次网加热,电动蒸汽压缩式热泵的加热温度不够高,而且耗能;采用吸收式热泵,需要额外的蒸汽。

采用本发明的技术方案,可以较简单地解决这个问题。

在本实施例中增加一个液体工质泵6。液体工质泵6将液体R134a送入蒸发器3,蒸发器3与60度供暖水换热,液体R134a在蒸发器3内受热蒸发。蒸发器3的出口连接一个蒸汽压缩装置2,蒸发器3内的蒸汽,进入左侧的压力缸23,驱动缸22活塞241的左侧入口,推动活塞241向右移动。活塞241右侧的蒸汽,通过蒸汽出口流入冷凝器4,与二次管网的回水换热冷凝,右侧压力缸23的蒸汽,被压缩后进入冷凝器4,与已经被驱动缸22排出的蒸汽,加热过的二次网的回水换热冷凝。然后与之前的冷凝液态工质,一起再由液体工质泵6打入蒸发器3。

压缩的级数根据加热的要求,可以是单级,也可以是多级压缩。

二次网的回水,经R134a的蒸汽依次加热,然后进入二次管网再次循环。

随着一次网的供暖水持续降低,需要电动蒸汽压缩式热泵,将一次网的水降温至5~10度,将二次网的水加热至60度以上,目前的技术可以做到这一点。

然后一次网的供暖水,作为回水回到电厂再次加热。

没有供暖的季节,可以由压缩机5来产生低温的液体R134a,然后将低温的液态工质导入蒸发器3。蒸发器3与电厂的冷却水连接换热,产生的蒸汽再由蒸汽压缩装置2逐步增压,按照上述过程,产生高温高压水蒸气。这样火电厂也可以像热电厂那样产生蒸汽,满足不同的需要。

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

- 一种利用蒸汽压改变状态的热力学方法和装置

- 一种利用射频探测分析改变系统运行状态的方法和装置