涡旋压缩机、制冷设备及汽车

文献发布时间:2023-06-19 11:34:14

技术领域

本申请涉及压缩机技术领域,尤其涉及一种涡旋压缩机、制冷设备及汽车。

背景技术

压缩机作为制冷系统的心脏,是一种将吸入的低压工质压缩为高压工质后排出的流体机械,其中涡旋压缩机因其体积小,噪声低、节能高效等特点而获得广泛应用。但是当前涡旋压缩机可能存在着冷冻油无法回到动涡旋盘与静涡旋盘之间的压缩腔的问题,并且有可能存在着动涡旋盘和静涡旋盘轴向密封不良的问题。

发明内容

本申请提出一种涡旋压缩机、制冷设备及汽车,以解决现有技术中涡旋压缩机运行过程中动涡旋盘和静涡旋盘轴向密封不良和冷冻油无法回到动涡旋盘与静涡旋盘之间的压缩腔的问题。

为解决上述技术问题,本申请提出一种涡旋压缩机,其包括静涡旋盘、动涡旋盘、轴承座和转动轴;动涡旋盘与静涡旋盘啮合连接,并与静涡旋盘之间形成压缩腔;转动轴穿设于轴承座,并与动涡旋盘连接,以驱动动涡旋盘相对静涡旋盘转动;其中,轴承座与动涡旋盘之间形成一背压腔;轴承座设置有连通背压腔的第一回油通道,第一回油通道连通压缩腔,轴承座与动涡旋盘之间设置有可变形体,可变形体在动涡旋盘作用下发生形变,以改变第一回油通道的通流截面。

为解决上述技术问题,本申请提出一种制冷设备,其包括上述涡旋压缩机。

为解决上述技术问题,本申请提出一种汽车,其包括上述制冷设备。

本申请通过轴承座设置有连通背压腔的第一回油通道,第一回油通道连通压缩腔,从而背压腔内的工质和冷冻油等物质可通过第一回油通道流入到压缩腔内,防止背压腔内的工质和冷冻油等物质滞留在背压腔中,无法回到动涡旋盘与静涡旋盘之间,影响到重要摩擦副的润滑以及密封面的油密封;另外,在涡旋压缩机运转过程中,动涡旋盘和静涡旋盘之间的工质对动涡旋盘有一个作用力,动涡旋盘和轴承座之间的背压腔中的工质对动涡旋盘也有一个作用力,可通过调节背压腔内气体压力使得两作用力相互抵消,具体可通过轴承座与动涡旋盘之间设置的可变形体调节轴承座内的第一回油通道的通流截面来调节背压腔中气体压力,当通流截面变小时即对应调节背压腔中气体压力变大,通流截面变大时即对应调节背压腔中气体压力变小,从而使两作用力相互抵消,实现动涡旋盘的动态平衡,保证动涡旋盘与静涡旋盘之间的轴向密封。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

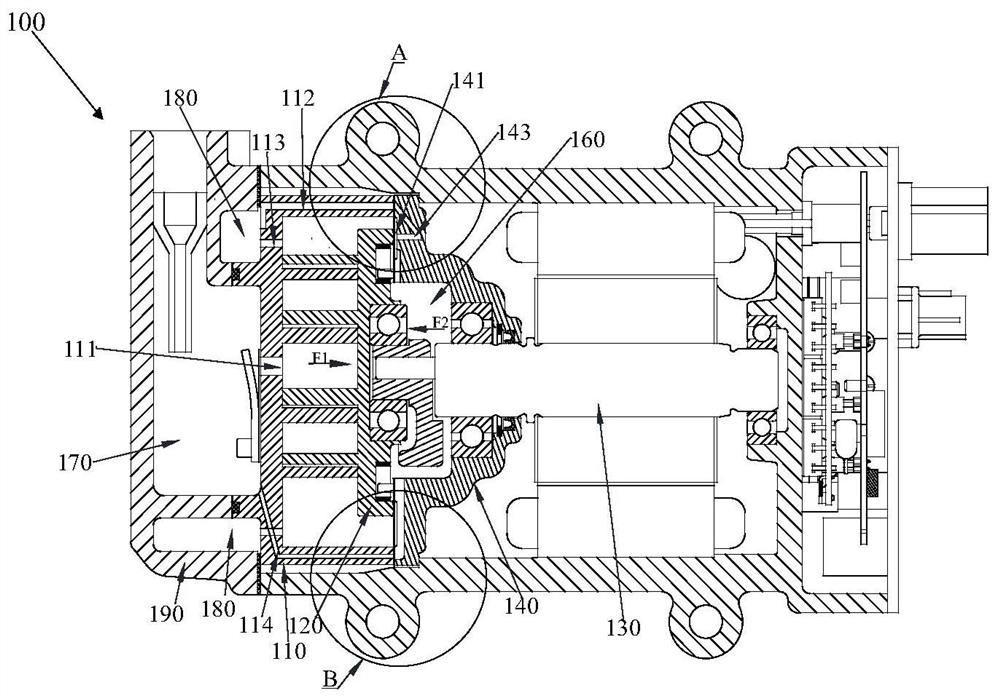

图1是本申请涡旋压缩机一实施例的结构示意图;

图2是图1中A部分的放大示意图;

图3是图1中B部分的放大示意图;

图4是本申请涡旋压缩机另一实施例的结构示意图;

图5是图4中C部分的放大示意图;

图6是本申请涡旋压缩机又一实施例的结构示意图;

图7是图6中D部分的放大示意图;

图8是本申请涡旋压缩机再一实施例的结构示意图;

图9是图8中E部分的放大示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

请参阅图1和图2,图1是本申请涡旋压缩机100一实施例的结构示意图,图2为图1中A部分的放大示意图。

如图1和图2所示,本实施例涡旋压缩机100包括静涡旋盘110、动涡旋盘120、转动轴130和轴承座140。动涡旋盘120与静涡旋盘110啮合连接,并与静涡旋盘110之间形成压缩腔。转动轴130穿设于轴承座140,并与动涡旋盘120连接,以驱动动涡旋盘120相对静涡旋盘110转动。其中,轴承座140与动涡旋盘120之间形成一背压腔160。轴承座140设置有连通背压腔160的第一回油通道,第一回油通道连通压缩腔,轴承座140与动涡旋盘120之间设置有可变形体150,可变形体150在动涡旋盘120作用下发生形变,以改变第一回油通道的通流截面。

可以理解的是,动涡旋盘120与静涡旋盘110之间的压缩腔中的工质对动涡旋盘120施加有一个轴向作用力F1,轴向作用力F1可推动动涡旋盘120朝远离静涡旋盘110的方向移动。轴承座140与动涡旋盘120之间形成一背压腔160,背压腔160内的气体对动涡旋盘120施加有一个轴向作用力F2,轴向作用力F2可推动动涡旋盘120朝靠近静涡旋盘110的方向移动。

在本实施例中,轴承座140设置有连通背压腔160的第一回油通道,第一回油通道连通压缩腔,从而背压腔160内的工质和冷冻油等物质可通过第一回油通道流入到压缩腔内,防止背压腔160内的工质和冷冻油等物质滞留在背压腔160中,防止冷冻油无法回到动涡旋盘120与静涡旋盘110之间的压缩腔内,影响到重要摩擦副的润滑以及密封面的油密封;另外,可通过轴承座140与动涡旋盘120之间设置的可变形体150调节轴承座140内的第一回油通道的通流截面来调节背压腔160中气体压力,当通流截面变小时即对应调节背压腔160中气体压力变大,通流截面变大时即对应调节背压腔160中气体压力变小,从而使轴向作用力F2能够与轴向作用力F1相互抵消,实现动涡旋盘120的动态平衡,保证动涡旋盘120与静涡旋盘110之间的轴向密封。

具体来说,静涡旋盘110包括静涡旋盘体(图未标)和静涡旋齿(图未标),静涡旋盘体为框体结构,静涡旋齿设置在静涡旋盘体内。动涡旋盘120则包括动涡旋盘底(图未标)和动涡旋齿(图未标),涡旋盘底为平板结构,动涡旋齿设置在涡旋盘底上。静涡旋盘110和动涡旋盘120通过静涡旋齿和动涡旋齿的相错180°对置啮合来实现连接,且动涡旋盘120整体置于静涡旋盘体内。

基于静涡旋齿和动涡旋齿的相错180°对置啮合,动涡旋盘120在静涡旋盘110中所进行的回转平动,能够将压缩腔外周区域的工质逐渐压缩到压缩腔的中央区域,继而实现将低压工质压缩为高压工质。

可以理解的是,在静涡旋盘体的外周部设置吸气口(图未示),在静涡旋盘体底部的中央区域设置排放口111。低压工质由吸气口进入到压缩腔,低压工质在动涡旋盘120和静涡旋盘110的相对运动下被压缩至压缩腔的中央区域,且被压缩为高压工质;高压工质继而由排放口111排出。

动涡旋盘120与静涡旋盘110之间的压缩腔可以包括吸入腔、中间压力腔和排放腔。可以理解的是,动涡旋盘120与静涡旋盘110之间的压缩腔可被动涡旋齿和静涡旋齿分隔为多个子压缩腔。吸入腔、中间压力腔和排放腔可以是多个子压缩腔中的一些子压缩腔。更具体地,吸入腔可指工质被吸入其中以启动压缩操作的子压缩腔。与排放口111相通的排放腔可指刚开始排放或处于排放过程中的子压缩腔。被布置在吸入腔和排放腔之间的中间压力腔可指压缩操作正在进行或执行中的子压缩腔。

在本实施例中,第一回油通道连通吸入腔,可以让背压腔160中的工质和冷冻油等物质通过第一回油通道进入吸入腔,冷冻油可伴随着工质进入中间压力腔和排放腔,可以对动涡旋盘120和静涡旋盘110进行充分润滑,提高压缩机性能及运行稳定性。当然,在其他实施例中,第一回油通道可连通中间压力腔或排放腔。

在本实施例中,如图4和图5所示,可变形体150上可设有第一回油孔151。第一回油孔151连通第一回油通道。第一回油孔151可直接连通压缩腔。具体地,如图5所示,第一回油孔151可与动涡旋盘120和静涡旋盘110之间的缝隙相连通,从而背压腔160内的工质和冷冻油等物质可通过第一回油通道、第一回油孔151和缝隙进入到压缩腔中。另外,如图6和图7所示,静涡旋盘体内壁可开设有内凹部115,内凹部115直接与第一回油孔151相连通,通过设置内凹部115可以使静涡旋盘体和动涡旋盘底之间的缝隙变大,便于设置可变形体150上的第一回油孔151和第一回油通道的位置。

在另一实施例中,如图1和图2所示,静涡旋盘110上还可设置有连通压缩腔的第二回油通道112。第二回油通道112连通第一回油孔151。从而第一回油通道通过第一回油孔151和第二回油通道112连通压缩腔,即背压腔160内的工质和冷冻油等物质可通过第一回油通道、第一回油孔151和第二回油通道112进入到压缩腔中。可以理解的是,第二回油通道112可以设置在静涡旋盘体内。当然,第二回油通道112也可设置在静涡旋齿内。

在又一实施例中,静涡旋盘110上设置有连通压缩腔的第二回油通道112。第二回油通道112连通第一回油孔151。进一步地,如图1和图2所示,涡旋压缩机100还可包括缓冲腔180,用于工质和冷冻油等物质的缓冲。缓冲腔180可与第二回油通道112连通。另外静涡旋盘110上还可设置有连通缓冲腔180和压缩腔的第三回油通道113,从而第二回油通道112可通过缓冲腔180和第三回油通道113连通压缩腔,从而背压腔160内的工质和冷冻油等物质可通过第一回油通道、第一回油孔151和第二回油通道112进入到缓冲腔180中,经过缓冲腔180缓冲后,通过第三回油通道113进入压缩腔内。同样地,第三回油通道113可以设置在静涡旋盘体和/或静涡旋齿内。

对于第一回油通道,在轴承座140朝向动涡旋盘120的端面设置有凹槽141,和连通凹槽141及背压腔160的回油沟道142;轴承座140内开设有连通凹槽141及第一回油孔151的导流通道143;其中回油沟道142、凹槽141和导流通道143构成第一回油通道。可以理解的是,凹槽141和回油沟道142在可变形体150上的正投影未落到第一回油孔151上,从而第一回油孔151未与凹槽141和回油沟道142直接连通,这样确保能够通过可变形体150改变背压腔160中气体压力,从而确保动涡旋盘120的动态平衡。

其中,凹槽141空间用作可变形体150的变形空间,本实施例中的可变形体150为片状,设置于轴承座140朝向动涡旋盘120的端面;可变形体150在动涡旋盘120的作用下发生变形,且凹槽141的区域大于可变形体150上动涡旋盘120的作用区域,因而可变形体150在动涡旋盘120的作用下能够向凹槽141发生变形。

此外,导流通道143可以是由至少两个相连通的盲孔共同构成,可以理解的是,两盲孔的开口处分别与凹槽141及第一回油孔151相通。

在另一实施例中,如图8和图9所示,导流通道143包括两个盲孔及连接所述两个盲孔的连通孔1431。其中,两个盲孔的开口处分别与凹槽141及第一回油孔151相通,连通孔1431开设于轴承座140远离所述动涡旋盘120的一侧,且连通孔1431远离动涡旋盘120的一端被密封件1433密封;密封件1433可以是螺栓、螺钉等紧固件,该实施例的有益效果是,通过在轴承座140远离所述动涡旋盘120的一侧开设连通孔1431,以通过连通孔1431连通两盲孔,可简便实现两盲孔的连通,降低所需工艺精度。

当然,在其他实施例中,导流通道143可为弧形通道或者不规则形状通道。

在本实施例中,涡旋压缩机100还可进一步包括与静涡旋盘110连接的端盖190。端盖190与静涡旋盘110之间形成高压排气腔170和缓冲腔180。

在本实施例中,如图3所示,涡旋压缩机100还可进一步包括连通背压腔160的进油沟道144。进油沟道144连通高压排气腔170。从而从排放腔流入到高压排气腔170的高压工质和冷冻油等物质可通过进油沟道144进入背压腔160,这样进入背压腔160的工质和冷冻油等物质又可通过第一回油通道进入压缩腔,工质和冷冻油等物质又可经过动涡旋盘120与静涡旋盘110之间的压缩循环变为高压工质和冷冻油重新排放到高压排气腔170中,从而可以使冷冻油等物质在涡旋压缩机100内循环流动,减少了冷冻油的损失,还可以改善涡旋压缩机100内部各零件的润滑性能。并且,高压排气腔170的高压工质和冷冻油等物质可通过进油沟道144进入背压腔160可以提高背压腔160内气体压力,从而使轴向作用力F2能够与轴向作用力F1相互抵消,实现动涡旋盘120的动态平衡,保证动涡旋盘120与静涡旋盘110之间的轴向密封。

上述凹槽141的深度均可小于回油沟道142的深度及进油沟道144的深度。

另外,静涡旋盘110上设置有连通高压排气腔170的进油通道114,可变形体150上开设有连通进油通道114和进油沟道144的进油孔152;进油沟道144通过进油孔152和进油通道114连通高压排气腔170。从而高压排气腔170中工质和冷冻油等物质可通过进油通道114、进油孔152和进油沟道144进入背压腔160中,实现冷冻油的循环,并且提高背压腔160内的气体压力,实现动涡旋盘120的动态平衡。

可以理解的是,涡旋压缩机100还可包括壳体(图未标)。壳体与端盖190连接,并与端盖190配合形成容置腔。动涡旋盘120、静涡旋盘110、转动轴130和轴承座140等部件均可设置于容置腔中。

端盖190与壳体之间可设有密封结构(图未标),可将容置腔变为一个密封的腔体。

端盖190上开设有排气孔(图未标),壳体上开设有吸气孔(图未标)。

为了实现动涡旋盘120相对静涡旋盘110的回转平动,转动轴130还进一步包括固定连接的主轴(图未标)、偏心轴头(图未标)及偏心轮(图未标)。偏心轴头通过偏心轮带动动涡旋盘120运动。

另外,为了支撑转动轴130,壳体上可开设有副轴承孔,副轴承孔内设有副轴承(图未标)。具体地,转动轴130由副轴承和轴承座140内的主轴承(图未标)支撑。

本实施例涡旋压缩机100中还包括电机(图未标)和驱动控制器(图未标),电机设置于机体部内,与转动轴130连接,以驱动转动轴130的转动;驱动控制器则设置在机体部外部,且连接于电机,用于接收动力电源和运行指令,以驱动电机。

上述实施例涡旋压缩机100可用作制成制冷设备,因而本申请还提出一种制冷设备,其包括上述涡旋压缩机100。

进一步的,该制冷设备可应用于汽车中,因而本申请还提出一种汽车,该汽车可以采用如前的制冷设备。

综上,本申请提供一种涡旋压缩机、制冷设备及汽车。本申请通过轴承座设置有连通背压腔的第一回油通道,第一回油通道连通压缩腔,从而背压腔内的工质和冷冻油等物质可通过第一回油通道流入到压缩腔内,防止背压腔内的工质和冷冻油等物质滞留在背压腔中,无法回到动涡旋盘、静涡旋盘之间,影响到重要摩擦副的润滑以及密封面的油密封;另外,可通过轴承座与动涡旋盘之间设置的可变形体调节轴承座内的第一回油通道的通流截面来调节背压腔中气体压力,当通流截面变小时即对应调节背压腔中气体压力变大,通流截面变大时即对应调节背压腔中气体压力变小,从而使轴向作用力F2能够与轴向作用力F1相互抵消,实现动涡旋盘的动态平衡,保证动涡旋盘与静涡旋盘之间的轴向密封。

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 涡旋压缩机、制冷设备及汽车

- 涡旋压缩机、制冷设备及汽车