一种CO2微爆联合TBM破岩方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及隧道及地下工程领域,特别涉及复杂地质条件TBM隧道施工领域。更具体地说它是一种CO

背景技术

随着技术的进步,对不同环境下,硬岩、极硬岩TBM隧道掘进机的施工效率和施工效果提出了更高的要求。针对城市硬岩极硬岩开挖时,城市地表爆破振动控制要求高,以及传统炸药爆破对使用条件、使用环境、日常管理等方面要求高,不宜采用雷管钻爆法,同时单一TBM滚刀破岩磨损快,换刀频次高,经济效果差。此外,针对部分硬岩分布范围较广,生态环境扰动要求标准高的TBM隧道施工,低振动、高效率的施工方式仍是TBM隧道建设发展的重要方向。近年来,CO

因此,开发一种结合TBM破岩和CO

发明内容

本发明的目的是为了提供一种CO

为了实现上述目的,本发明的技术方案为:一种CO

步骤一:安装CO

步骤二:破岩作业;

钻机安装机构中的钻机对岩壁进行钻孔,CO

CO

岩渣通过螺旋边刀收集输送至排渣口中,且通过皮带输送机输出;

步骤三:所有工作完成后,进入下一个工作阶段。

在上述技术方案中,在步骤二中,钻机和CO

即当完成钻机钻进后,钻机回收,准备下一次作业,刀盘机构旋转一个工位;此时,CO

在上述技术方案中,在步骤二中,刀盘机构旋转一个工位后,钻机钻孔和CO

当机械刀具工作时,钻机安装机构和CO

在上述技术方案中,在步骤二中,钻机钻进岩壁形成的钻孔的封闭端呈柱形结构、开口端呈锥形结构;

安装CO

在上述技术方案中,CO

钻机安装机构和CO

刀盘机构安装在TBM主轴承上;

支撑架上安装皮带输送机;

皮带输送机位于刀盘机构后方。

在上述技术方案中,刀盘机构包括正刀盘和侧刀盘;

侧刀盘位于正刀盘外周;

钻机安装机构和CO

机械刀具布置在正刀盘上;

侧刀盘上安装侧边刀、螺旋边刀和排渣口;

排渣口设置在侧边刀与螺旋边刀之间;

排渣口邻近设置在螺旋边刀前方。

在上述技术方案中,侧边刀与侧刀盘呈倾斜设置;侧边刀倾斜向上突出、超出刀盘直径一定距离;

螺旋边刀呈犁形螺旋状;

排渣口呈倾斜设置、且位于皮带输送机上方。

在上述技术方案中,钻机安装机构包括钻机和钻机安装筒;

其中,钻机包括钻杆、锥形扩孔钻、钻机马达组件、钻机油缸、钻机反力板、钻机支撑板和钻机轨道键;

钻杆与钻机马达组件通过钻机支撑板连接;

钻杆后部设置锥形扩孔钻;锥形扩孔钻邻近钻机支撑板设置;

钻机油缸一端与钻机支撑板连接、另一端与钻机反力板连接;

钻机反力板和钻机支撑板上均安装钻机轨道键;

钻机安装筒包括钻机安装筒壁、钻机后支撑和钻机推进油缸;其中,钻机推进油缸位于钻机反力板的后方,钻机推进油缸一端与钻机反力板连接、另一端与钻机后支撑连接;

轨道安装在钻机安装筒壁上;钻机轨道键与轨道滑动连接;

钻机油缸有多个。

在上述技术方案中,CO

CO

钻机安装筒和CO

在上述技术方案中,CO

本发明具有如下优点:

(1)本发明开挖扰动小,采用CO

(2)本发明采用液态CO

(3)相较于传统钻爆法施工,本发明中的TBM破岩工法具有施工连续、安全性高的优点;

(4)本发明采用TBM工法联合CO

本发明将CO

本发明尤其适用于高强度、高研磨性岩层(即极硬岩)和城市地铁暗挖隧道减震爆破施工,在上述地形施工条件下破岩效果格外突出,本发明同样适用于其它多种地形(如中硬岩、硬岩,等)的施工;本发明采用CO

附图说明

图1为本发明中的钻机的结构示意图。

图2为图1的A-A向剖视图。

图3为本发明中的钻机钻进岩壁后形成的钻孔的结构示意图。

图4为本发明中的钻机安装机构在掌子面上钻进后形成的钻孔的工作结构示意图。

图5为图3中的钻孔的侧视图。

图6为本发明中钻机的钻杆处于回位状态结构示意图。

图7为本发明中钻机的钻杆处于钻进状态结构示意图。

图8为本发明中的钻机轨道键与轨道的连接结构示意图。

图9为本发明中的轨道安装在钻机安装筒壁上、且钻机轨道键与轨道连接的结构示意图。

图10为本发明中的钻机安装筒壁上设置轨道的结构示意图。

图11为本发明中的钻机安装机构中的钻机处于回位状态的结构示意图。

图12为本发明中的钻机安装机构中的钻机处于推出状态的结构示意图。

图13为本发明中的CO

图14为本发明中的CO

图15为本发明中的CO

图16为本发明中的CO

图17为图16的侧视图。

图18为本发明中的刀盘机构的俯视图。

图19为本发明中的正刀盘交替布置钻机安装筒和CO

图20为本发明中的正刀盘上布置机械刀具的结构示意图。

图21为本发明中的正刀盘交替布置的安装筒之间设置机械刀具的结构示意图。

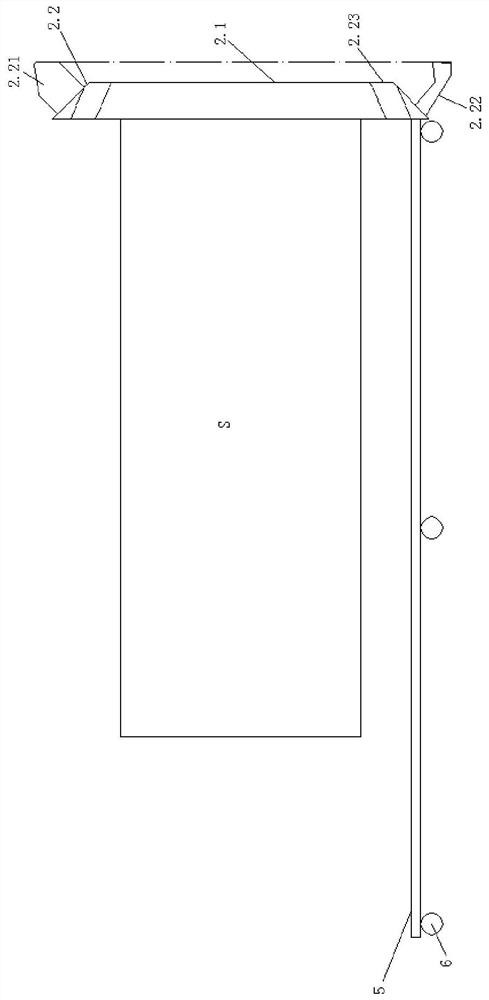

图22为本发明中的侧刀盘及设置在侧刀盘上的侧边刀、螺旋边刀、排渣口的结构示意图。

图23为本发明中的螺旋边刀的结构示意图。

图24为本发明中的CO

图25为本发明实施例中的刀盘机构布置的安装筒的初始相位结构示意图。

图26为图25中的刀盘机构旋转一个工位(即旋转45度)后,刀盘机构上布置的安装筒的相位结构示意图。

图27为图26中的刀盘机构旋转一个工位(即旋转45度)后,刀盘机构上布置的安装筒的相位结构示意图。

图28为图27中的刀盘机构旋转一个工位(即旋转45度)后,刀盘机构上布置的安装筒的相位结构示意图。

图29为图28中的刀盘机构旋转一个工位(即旋转45度)后,刀盘机构上布置的安装筒的相位结构示意图。

图30为本发明实施例2中的施工过程俯视图。

图31为本发明实施例3中的施工过程俯视图。

图3中,A表示钻孔;B表示岩壁。

图4中,A表示钻孔;A2表示锥形扩孔钻扩孔;B表示掌子面轮廓线。

图5中,A1表示钻孔的封闭端,呈圆柱形结构;A2表示钻孔的开口端,呈锥形结构;A2的内径大于A1的内径。

图18中的M表示刀盘机构工作时的旋转方向。

图19中的C表示安装筒(安装筒包括钻机安装筒和CO

图21中的C表示安装筒(安装筒包括钻机安装筒和CO

图24中的S表示TBM主轴、钻机安装筒和CO

图25-图29中的C均表示安装筒(安装筒包括钻机安装筒和CO

图30中,A表示在掌子面钻进过程中,刀盘机构上的一个钻机实际钻进岩体的深度; B表示在掌子面钻进过程中,刀盘机构上的另一个钻机实际钻进岩体的深度;E表示岩体; F表示掌子面轮廓线。

图31中,C表示在掌子面钻进过程中,刀盘机构上的一个钻机实际钻进岩体的深度; D表示在掌子面钻进过程中,刀盘机构上的另一个钻机实际钻进岩体的深度;E表示岩体; F表示掌子面轮廓线。

图中1-CO

具体实施方式

下面结合附图详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明使本发明的优点更加清楚和容易理解。

参阅附图可知:一种CO

步骤一:安装CO

步骤二:破岩作业;

钻机安装机构3中的钻机3.1对岩壁进行钻孔,CO

CO

岩渣沿着螺旋边刀2.22轨迹线,收集输送至螺旋边刀2.22前方的排渣口2.23中,且通过皮带输送机5输出;

步骤三:所有工作完成后,进入下一个工作阶段;本发明中的多个施工工艺连续循环进行(如,TBM的刀盘机构2钻孔时同步收集排出岩渣,紧接着在钻孔中安装CO

CO

进一步地,在步骤二中,钻机安装筒3.2中的钻机3.1和CO

即当完成钻机3.1钻进后(如图7、图12所示),钻机3.1回收,钻机安装筒3.2中的钻机推进油缸3.23回位(如图6、图11所示),准备下一次作业,刀盘机构2旋转一个工位(如图25、图26所示);此时,CO

或为:当CO

进一步地,在步骤二中,刀盘机构2旋转一个工位后,钻机3.1钻孔和CO

当机械刀具2.11工作时,钻机安装机构3和CO

进一步地,在步骤二中,钻机3.1钻进岩壁形成的钻孔的封闭端呈柱形结构、开口端呈锥形结构(如图3、图5所示);

安装CO

进一步地,CO

进一步地,CO

钻机安装机构3和CO

刀盘机构2安装在TBM主轴承上;

支撑架6上安装皮带输送机5;

皮带输送机5位于刀盘机构2后方(如图24所示);所述支撑架6为皮带输送机5的支撑机构;本发明中的各组件相互配合、共同作用,使得多个施工工艺连续循环进行。

进一步地,刀盘机构2包括正刀盘2.1和侧刀盘2.2;

侧刀盘2.2位于正刀盘2.1外周;

钻机安装机构3和CO

机械刀具2.11布置在正刀盘2.1上,且位于钻机安装机构3与CO

侧刀盘2.2上安装侧边刀2.21、螺旋边刀2.22和排渣口2.23;

排渣口2.23设置在侧边刀2.21与螺旋边刀2.22之间;

排渣口2.23邻近设置在螺旋边刀2.22前方(如图18所示)。

进一步地,侧边刀2.21与侧刀盘2.2呈倾斜设置;侧边刀2.21倾斜向上突出、超出刀盘直径一定距离(如图22所示),能够保证TBM可以扩挖出满足设计隧道直径的尺寸,并为后期隧道的变形、充填和支护留足空间;侧刀盘2.2为一个圆的面,侧边刀2.21安装在侧刀盘2.2上、且相对于侧刀盘2.2倾斜向上突出(即:侧边刀2.21的刀尖位于侧刀盘2.2圆面边缘的斜上方),在TBM推进过程中,侧边刀2.21实现其扩挖的作用;

螺旋边刀2.22呈犁形螺旋状(如图23所示),螺旋边刀2.22可以将正刀盘2.1上的CO

排渣口2.23呈倾斜设置、且位于皮带输送机5上方;经过螺旋边刀2.22刮取、收集的岩渣,进过排渣口2.23,收集到刀盘机构2后方的皮带输送机5上,皮带输送机5将岩渣运送至隧道外,如图23、图24、图25所示;值得注意的是,在重力作用下,岩渣向下掉落,仅位于刀盘机构2下方的排渣口2.23能收集岩渣,作为排渣通道、将岩渣送至皮带输送机5 上。

更进一步地,钻机安装机构3包括钻机3.1和钻机安装筒3.2;钻机3.1安装在钻机安装筒3.2上;

其中,钻机3.1包括钻杆3.11、锥形扩孔钻3.12、钻机马达组件3.13、钻机油缸3.14、钻机反力板3.15、钻机支撑板3.16和钻机轨道键3.17;

钻杆3.11与钻机马达组件3.13通过钻机支撑板3.16连接,起到支撑作用;钻机马达组件3.13带动钻机3.1的钻杆3.11在岩壁上旋转钻孔;

钻杆3.11后部焊接锥形扩孔钻3.12;锥形扩孔钻3.12邻近钻机支撑板3.16设置;锥形扩孔钻3.12和钻杆3.11形成一个整体,钻机3.1钻进后,在岩壁上形成开口为锥形的钻孔 (如图1、图2、图3、图4、图5、图6、图7所示),便于密封;解决了在后续工作CO

钻机油缸3.14一端与钻机支撑板3.16连接、另一端与钻机反力板3.15连接;钻机反力板3.15为钻机油缸提供反力;钻机3.1工作时,钻机油缸3.14可以推进钻杆3.11向岩壁内部钻进,并保持机体稳定;

钻机反力板3.15和钻机支撑板3.16上均安装钻机轨道键3.17(如图1、图2、图6、图7所示);钻机轨道键3.17与轨道3.211之间可以平滑运动,保障钻机3.1的稳定性和垂直钻进;

钻机安装筒3.2包括钻机安装筒壁3.21、钻机后支撑3.22和钻机推进油缸3.23;其中,钻机推进油缸3.23位于钻机反力板3.15的后方,钻机推进油缸3.23一端与钻机反力板3.15 连接、另一端与钻机后支撑3.22连接(如图11、图12所示),以钻机后支撑3.22提供反力,可以将钻机3.1推出钻机安装筒3.2进行工作,或者将钻机3.1回收进钻机安装筒3.2内,推动整个钻机3.1在钻机安装筒3.2的轨道3.211上滑动;

轨道3.211固定安装在钻机安装筒壁3.21的内壁上;钻机轨道键3.17与轨道3.211滑动连接(如图8、图9、图10所示),钻机安装筒壁3.21为钻机3.1提供工作及回收的空间,整个钻机3.1可以在钻机安装筒3.2内壁的轨道上滑动;

工作时,以钻机后支撑3.22提供反力,钻机推进油缸3.23推进钻机3.1在轨道3.211 上前进,钻机3.1的钻杆3.11接触岩壁,钻机推进油缸3.23锁死,钻机3.1位置不动;钻机反力板3.15提供反力,钻机油缸3.14和钻机马达组件3.13开始工作,推动钻机3.1向岩壁钻进,形成钻孔;回收时,钻机油缸3.14先回收钻杆3.1到初始位置,然后钻机推进油缸3.23将钻机3.1回收进钻机安装筒3.2;

钻机油缸3.14有多个(如图2所示);钻机3.1工作时,钻机油缸3.14可以推进钻杆3.11 向岩壁内部钻进,并保持机体稳定;钻机油缸3.14推进钻机3.1工作,有两种状态:分别为将钻机3.1推出的钻机钻进状态和钻机3.1回收的钻机回位状态。

更进一步地,钻机油缸3.14有六个;根据实际使用情况,钻机油缸3.14还可以根据需要设置呈其它所需数量。

更进一步地,CO

CO

发热装置4.15位于主管4.14内、且与起爆头4.11连接;

锥形密封垫4.13安装在主管4.14的端部、且位于起爆头4.11外侧;起爆引导装置4.12 穿过锥形密封垫4.13与起爆头4.11连接(如图11、图12、图13、图14所示);钻机钻孔后,利用锥形扩孔钻在掌子面上形成锥形扩孔,配合CO

CO

推进油缸4.25位于爆破管安装室4.21内;推进油缸4.25一端与起爆引导装置4.12连接、另一端与后支撑4.26连接;

CO

输送口4.24设置在隔离板4.23上(如图14、图15、图16、图17所示);

工作时,如图14、图15所示,后支撑4.26提供反力,推进油缸4.25将CO

CO

更进一步地,钻机安装筒3.2和CO

机械刀具2.11分别安装在钻机安装筒3.2与CO

更进一步地,CO

为了能够更加清楚的说明本发明所述的CO

由上表可知,本发明所述的CO

实施例

现以本实施例用于与某城市地铁暗挖极硬岩的隧道掘进施工为实施例对本发明进行详细说明,对本发明应用于其它地形的破岩施工同样具有指导作用。

实施例1

本实施例中,CO

刀盘机构2包括正刀盘2.1和侧刀盘2.2;

侧刀盘2.2位于正刀盘2.1外周;

钻机安装机构3的钻机安装筒3.2和CO

机械刀具2.11布置在正刀盘2.1上;侧刀盘2.2上安装侧边刀2.21、螺旋边刀2.22和排渣口2.23;侧边刀2.21与侧刀盘2.2呈倾斜设置;侧边刀2.21倾斜向上突出;螺旋边刀2.22 呈犁形螺旋状。

本实施例中,钻机安装机构3的钻机油缸3.14有六个;

本实施例中,在正刀盘2.1上,内环布置四个安装筒(即为交替布置的二个钻机安装筒 3.2和二个CO

本实施例的破岩方法,包括如下步骤,

破岩作业时,钻机安装筒3.2的钻机3.1和CO

或为:当CO

所有CO

所有工作完成后,进入下一个破岩作业阶段(如图18-图29所示)。

结论:本实施例为隧道的减震爆破施工,可实现连续施工、施工效率高,破岩效果好,安全性高。

实施例2

其破岩方法同实施例1,不同之处在于:本实施例中的岩体经过某次爆破、切削后,最后形成的掌子面轮廓线不平(如图30所示),则钻机的钻杆在岩体中的行程存在差异。

本实施例中,在钻机上设置深度测量传感器(为现有技术);本实施例中钻机实际钻孔的深度数据通过钻机上的深度测量传感器获得,并根据该深度数据,对下一阶段CO

实施例3

其破岩方法同实施例2,不同之处在于:本实施例中,掌子面轮廓线为倾斜结构或旋转结构(如图31所示);在图31中,C区域的钻机实际工作进尺大于D区域的钻机实际工作进尺,本实施例的调整方式为:当TBM转向时,C区域的钻孔长度大于D区域,在下一阶段状态CO

其它未说明的部分均属于现有技术。

- 一种CO2微爆联合TBM破岩方法

- 一种CO2微爆联合TBM破岩装置