一种镁-锌-锰-锡-钆-镝镁合金及其制备方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于镁合金技术领域,具体涉及一种镁-锌-锰-锡-钆-镝镁合金及其制备方法。

背景技术

目前,随着能源及环境问题日益严峻以及工业应用上对镁合金性能要求的不断提高,镁合金的开发以及应用越来越受到重视,镁合金的发展以及需求量正以前所未有的速度在快速增长。

金属间化合物MgSnGd熔点高(1100℃)、热稳定性好,在镁合金高温性能方面有很好的应用前景。同时MgSnGd与镁基体存在位向关系,能作为α-Mg的异质形核核心细化晶粒,因此金属间化合物MgSnGd对改善镁合金组织以及提高其力学性能有较大影响。但目前经传统重力铸造制备的ZMT813-1.2Gd镁合金中,MgSnGd相尺寸较大且存在严重的聚集现象,这些大尺寸的MgSnGd相在合金受力过程中易成为裂纹萌生源,同时割裂Mg基体,严重恶化合金的力学性能。因此在合金凝固过程中,细化变质聚集粗大的MgSnGd相,不仅有利于提高铸态合金的力学性能,同时对后续合金的变形以及热处理过程有较大影响。

目前,金属间化合物的调控主要有以下几种技术方案:(1)变质处理,利用在金属熔体中加入微量的活性物质,造成其形核产生或改变晶体生长的一种熔体处理的方式。形核产生机理在于通过向合金熔体中添加非自发形核的物质,造成其在凝固过程中能作为形核核心提高形核率从而达到细化的效果。变质机理在于变质元素以及由变质元素形成的原子团簇在晶体的生长台阶吸附或产生扭结抑制了晶体在某一晶向的择优生长,造成晶体的形貌的改变。(2)超声处理,在金属凝固过程中施加超声场能对合金晶粒尺寸、第二相形貌和大小以及合金力学性能产生显著的影响。超声波作用于金属熔体时,会产生空化效应、声流效应和热效应从而调控金属熔体的凝固过程。通过超声处理能改变合金的凝固过程以及抑制第二相的生长同时改善合金显微组织并提高合金力学性能。(3)调控凝固速度,通过改变凝固速度来控制合金的凝固过程,凝固速度对晶粒尺寸、第二相形貌与尺寸以及偏析均会产生较大的影响。增大凝固速度会造成凝固过程中熔体中的溶质原子来不及析出抑制第二相的长大从而达到细化第二相的效果。(4)热挤压处理,热挤压处理作为一种传统的热加工工艺被广泛地应用于变形镁合金中,能有效地细化合金晶粒及改善合金组织,同时强化相的尺寸及形貌会在一定程度发生改变。上述方法虽都能细化MgSnGd金属间化合物,但操作复杂、设计成本高、工业化生产困难。因此,急需一种操作简单、生产成本低、易于产量化、绿色环保的金属间化合物的调控方法,以制备具有优异力学性能的镁合金。

发明内容

有鉴于此,本发明的目的之一在于提供一种镁-锌-锰-锡-钆-镝镁合金;目的之二在于提供一种镁-锌-锰-锡-钆-镝镁合金的制备方法。

为达到上述目的,本发明提供如下技术方案:

1、一种镁-锌-锰-锡-钆-镝镁合金,按质量百分比计,所述镁合金由以下组分组成:Zn:7.2~8.6%、Mn:0.6~0.7%、Sn:1.8~3%、Gd:1.1-1.3%、Dy:0.05~0.3%,不可避免杂质≤0.035%,余量为镁。

优选的,按质量百分比计,所述镁合金由以下组分组成:Zn:7.2~8.6%、Mn:0.6~0.7%、Sn:1.8~3%、Gd:1.1-1.3%、Dy:0.1~0.25%,不可避免杂质≤0.035%,余量为镁。

2、一种镁-锌-锰-锡-钆-镝镁合金的制备方法,所述方法如下:

(1)配料:以纯镁锭、纯锌粒、纯锡粒、Mg-Mn中间合金、Mg-Gd中间合金、Mg-Dy中间合金为原料,根据设计的合金成分及合金烧损率,计算后称量配料;

(2)将纯镁锭、纯锡粒、Mg-Mn中间合金、Mg-Gd中间合金、Mg-Dy中间合金加入预热至250±5℃的坩埚中,然后置于通有保护气体,炉膛温度为350-400℃的熔炼炉中,升温到750±5℃至所述纯镁锭、纯锡粒、Mg-Mn中间合金、Mg-Gd中间合金、Mg-Dy中间合金熔化,搅拌打渣;接着降温至720±5℃后加入纯锌粒,搅拌至所述纯锌粒熔化,搅拌打渣4-5次;最后在710±10℃下保温10-20min后再搅拌打渣,静置降温至710±10℃后采用金属模铸造,制得镁合金铸锭;

(3)机加工:去除步骤(2)中镁合金铸锭表面的氧化皮;

(4)均匀化处理:将经步骤(3)处理后的镁合金铸锭进行双级均匀化处理;

(5)热挤压:将经步骤(4)处理后的镁合金铸锭进行热挤压,冷却即可。

优选的,步骤(1)中,所述Mg-Mn中间合金为Mg-5%Mn中间合金,Mg-Gd中间合金为Mg-30%Gd中间合金,Mg-Dy中间合金为Mg-20%Dy中间合金。

优选的,步骤(2)中,所述保护气体为99%CO

优选的,步骤(2)中,第一次搅拌打渣时,搅拌时间为5-10min;搅拌打渣4-5次具体为每隔3-5min搅拌打渣一次,每次搅拌时间为2-3min;最后一次搅拌打渣时,搅拌时间为2-3min。

优选的,步骤(2)中,所述金属模铸造具体为:将熔融的金属液浇注到预热至200-250℃的铁铸模中。

优选的,步骤(4)中,所述双级均匀化处理具体为:将经步骤(3)处理后的镁合金铸锭通过3-4h升温至330-350℃后保温12-14h,然后升温至415-420℃下保温2-4h。

优选的,步骤(5)中,所述热挤压具体为:先将所述镁合金铸锭和挤压模具在330-350℃保温2-4h,然后在挤压过程中进行牵引矫直,即可。

优选的,步骤(5)中,所述冷却的方式为空冷。

本发明的有益效果在于:本发明提供了一种镁-锌-锰-锡-钆-镝镁合金及其制备方法,本发明中通过加入稀土元素镝,并控制其加入量,以改变MgSnGd金属间化合物的生长行为,从而调控MgSnGd金属间化合物的尺寸及形貌,使合金中聚集的大尺寸MgSnGd块状金属间化合物变得十分细小弥散,明显细化合金晶粒尺寸,极大程度地改善了合金的组织及第二相形貌,其中Dy元素会取代MgSnGd金属间化合物中的Gd原子,造成晶格畸变,改变表面能,从而改变合金在凝固过程中晶体的生长方式,使得MgSnGd相得到明显细化。而若Dy元素添加量过少时,合金中MgSnGd相部分得到细化,变质效果不明显,Dy元素添加量过多时,则会造成过变质,使得经细化的MgSnGd相重新粗化。该方法是一种操作简单、生产成本低、易于产量化、绿色环保的金属间化合物的调控方法,形成的细小弥散MgSnGd金属间化合物降低了MgSnGd相对基体的割裂作用,提高了合金的塑性,同时细小弥散的MgSnGd相在基体中均匀分布,钉扎位错,有效地阻碍了位错的运动使合金得到强化,从而保证最终制备的镁合金不仅是铸态还是挤压态时的力学性能得到显著提升。

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

图1为对比实施例1、实施例1至实施例4、对比实施例2中镁合金铸锭的SEM图;

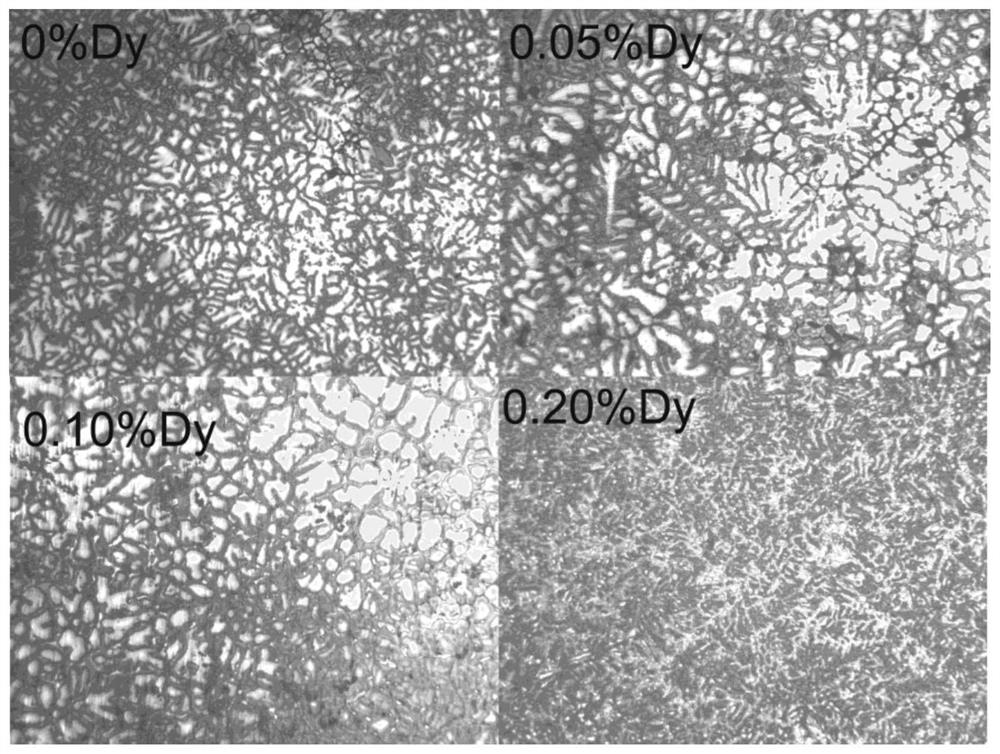

图2为对比实施例1、实施例1至实施例3中镁合金铸锭的金相组织图;

图3为对比实施例1、实施例1至实施例3中镁合金铸锭的XRD图;

图4为对比实施例1、实施例3中镁合金铸锭的EPMA图;

图5为对比实施例1、实施例1至实施例3中镁合金铸锭的应力应变曲线图;

图6为对比实施例1、实施例1至实施例3中变形镁合金的SEM图;

图7为对比实施例1、实施例1至实施例3中变形镁合金的应力应变曲线图。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

实施例1

一种镁-锌-锰-锡-钆-镝镁合金,按质量百分比计,该镁合金由以下组分组成:Zn:7.35%、Mn:0.6%、Sn:2.8%、Gd:1.2%、Dy:0.05%,不可避免杂质≤0.035%,余量为镁。该镁合金按如下方法制备:

(1)配料:以纯镁锭、纯锌粒、纯锡粒、Mg-5%Mn中间合金、Mg-30%Gd中间合金、Mg-20%Dy中间合金为原料,根据设计的合金成分及合金烧损率,计算后称量配料;

(2)将纯镁锭、纯锡粒、Mg-5%Mn中间合金、Mg-30%Gd中间合金、Mg-20%Dy中间合金加入预热至250℃的坩埚中,然后置于通有99%CO

(3)机加工:用砂纸打磨去除步骤(2)中镁合金铸锭表面的氧化皮后,以NaOH溶液去除油污,再用酒精洗涤,烘干;

(4)均匀化处理:将经步骤(3)处理后的镁合金铸锭通过4h升温至350℃后保温14h,然后升温至420℃下保温2h;

(5)热挤压:将经步骤(4)处理后的镁合金铸锭和挤压模具在330℃保温2h,随后将铸锭快速放入挤压筒内,同时也将预热好的挤压模具放置到位,在挤压过程中进行牵引矫直,空冷即可。

实施例2

一种镁-锌-锰-锡-钆-镝镁合金,按质量百分比计,该镁合金由以下组分组成:Zn:7.4%、Mn:0.6%、Sn:2.7%、Gd:1.2%、Dy:0.1%,不可避免杂质≤0.035%,余量为镁。该镁合金制备方法参见实施例1。

实施例3

一种镁-锌-锰-锡-钆-镝镁合金,按质量百分比计,该镁合金由以下组分组成:Zn:7.52%、Mn:0.6%、Sn:2.5%、Gd:1.2%、Dy:0.2%,不可避免杂质≤0.035%,余量为镁。该镁合金制备方法参见实施例1。

实施例4

一种镁-锌-锰-锡-钆-镝镁合金,按质量百分比计,该镁合金由以下组分组成:Zn:7.2%、Mn:0.6%、Sn:2.7%、Gd:1.2%、Dy:0.3%,不可避免杂质≤0.035%,余量为镁。该镁合金制备方法参见实施例1。

对比实施例1

一种镁-锌-锰-锡-钆镁合金,按质量百分比计,该镁合金由以下组分组成:Zn:7.5%、Mn:0.6%、Sn:2.7%、Gd:1.2%,不可避免杂质≤0.035%,余量为镁。该镁合金制备方法与实施例1中方法的区别在于,未加入Mg-20%Dy中间合金。

对比实施例2

一种镁-锌-锰-锡-钆-镝镁合金,按质量百分比计,该镁合金由以下组分组成:Zn:7.7%、Mn:0.6%、Sn:2.7%、Gd:1.2%、Dy:0.4%,不可避免杂质≤0.035%,余量为镁。该镁合金制备方法参见实施例1。

图1为对比实施例1、实施例1至实施例4、对比实施例2中镁合金铸锭的SEM图,可知,当合金中添加0.05wt%Dy时,大尺寸MgSnGd相变细,随着Dy含量继续增加到0.1wt%,聚集的MgSnGd相开始分散,当Dy含量添加至0.2wt%,合金中大尺寸MgSnGd相变细,聚集的MgSnGd相分散,当Dy含量从0.2wt%添加至0.3wt%时,Dy元素掺杂变质效果有所下降,经细化的MgSnGd相有所粗化,合金部分区域出现少量的大尺寸MgSnGd相,Dy含量添加至0.4wt%时,Dy元素含量过高造成过变质,使得MgSnGd相粗化。

图2为对比实施例1、实施例1至实施例3中镁合金铸锭的金相组织图,可知,当合金中Dy含量添加至0.2wt%时,合金晶粒得到明显细化,是因为此时合金中MgSnGd相细化和分散到一定程度后,细小分散的MgSnGd相能作为α-Mg的异质形核核心进一步细化合金晶粒尺寸。晶粒的细化使晶界面积大幅增加,从而有效阻碍晶面的滑移及拉伸过程中合金变形。

图3为对比实施例1、实施例1至实施例3中镁合金铸锭的XRD图,可知,各镁合金(ZMT813-1.2Gd)由α-Mg基体、MgZn

图4为对比实施例1、实施例3中镁合金铸锭的EPMA图,可知,ZMT813-1.2Gd合金中大尺寸的MgSnGd相在添加0.2wt%Dy元素后,MgSnGd相变细,且聚集的MgSnGd相分散,同时Dy元素掺杂进MgSnGd相中,结合XRD结果表明即少量Dy掺杂并未改变MgSnGd相的晶体结构,但MgSnGd相的形貌由块状变为粒状。由于MgSnGd与MgSnDy具有相同的晶体结构,其生成焓相近,即说明Gd、Dy元素与Mg、Sn元素的结合能力相近,同时Gd、Dy元素具有相近的原子半径以及电负性等相似理化性质,因此Dy掺杂MgSnGd相,Dy会取代Gd原子的位置,造成晶格畸变,改变表面能,从而改变合金在凝固过程中晶体的生长方式,使得MgSnGd相得到明显细化。

图5为对比实施例1、实施例1至实施例3中镁合金铸锭的应力应变曲线图,并由该图获得各镁合金铸锭相关力学性能,见表1。

表1

由图5和表1可知,随着镁合金铸锭中Dy元素添加量的增多,合金力学性能也在提升,其中,实施例3中镁合金铸锭的力学性能明显高于其他合金,可以证明ZMT813-1.2Gd合金中添加Dy元素有较积极强化作用,尤其是在抗拉强度方面。

图6为对比实施例1、实施例1至实施例3中变形镁合金的SEM图,可知,随着变形镁合金中Dy元素添加量的增多,合金中MgSnGd相尺寸也随着变小,且弥散程度增加,其中实施例3中变形镁合金中MgSnGd相细化弥散程度最好。

图7为对比实施例1、实施例1至实施例3中变形镁合金的应力应变曲线图,并由该图获得各变形镁合金相关力学性能,见表2。

表2

由图7和表2可知,各变形镁合金的综合力学性能较好,这是由于ZMT813-1.2Gd镁合金中MgSnGd相经热挤压处理后,尺寸得到明显细化。在后续热挤压过程中,细小且弥散分布的MgSnGd相能够有效钉扎晶界并抑制动态再结晶晶粒长大,使得热变形晶粒尺寸十分细小,因此在很大程度上提高了材料的强韧性。添加Dy元素的挤压态合金的抗拉强度、屈服强度相比未添加Dy元素合金均得到提高。特别的,添加0.2wt%Dy元素的铸态合金不仅细化MgSnGd相且细化了合金的晶粒尺寸,经后续均匀化及热挤压处理后,能进一步提高变形镁合金的强度和延伸率。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种镁-锌-锰-锡-钆-镝镁合金及其制备方法

- 一种高强度高塑性镁-锌-锡-钙-铝-锰耐热变形镁合金及其制备方法