降粘剂及其制备方法和降低发酵醪液粘度的方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及发酵技术领域,具体涉及降粘剂及其制备方法和降低发酵醪液粘度的方法。

背景技术

在发酵底物不能充分分解为单糖的情况下,发酵体系中存在大量不能被酵母利用的物质。在发酵后期,酵母大量繁殖、部分酵母自溶裂解、发酵过程中产生大量代谢产物以及葡萄糖等单糖的大量消耗,都会导致发酵液的粘性增加。醪液粘度的急剧增加,严重影响发酵正常进行,主要副作用为:(1)菌种可利用碳源很难与发酵菌种充分接触,降低有效发酵体积;(2)传质不均和不畅导致局部乙醇和二氧化碳浓度过大,这类产物积累抑制菌种正常发酵;(3)低传热效率导致局部温度过高,抑制菌种活性,加速菌种衰亡,降低发酵速率,延长发酵时间;(4)醪液的高粘度增加发酵罐搅拌动力,增加能耗,堵塞发酵液输送管道,醪液容易积累附着管壁,增加设备死体积和清理难度,且影响设备使用寿命。总之,发酵醪液高粘度引起的传质传热困难、流动性差以及发酵罐高压等工程问题是导致发酵低效率、高能耗、废渣多的关键因素。

为了降低高粘度醪液对发酵的影响,目前采取的策略主要有:(1)在发酵罐中补充大量水,采用稀释醪液的措施降低粘度、提高醪液的流动性。但是在发酵后期的醪液中补充大量水,导致可发酵糖含量下降,造成最后的目的产物含量严重下降,例如在超期水稻和小麦等中的可发酵糖含量在20%左右,按照1﹕1加水稀释,可发酵糖浓度降低至10%左右,造成最后发酵醪液中乙醇浓度为5-6%(v/v),另外,乙醇蒸馏能耗占总能耗60%以上,低乙醇浓度无疑大大增加蒸馏能耗,提高了废液排放量,增加成本,增加环保处理压力;(2)开发降粘技术和选育适于降粘菌株。以降粘效果为目标,通过组合和复配等技术,构建复合酶系,将其添加在发酵醪液中,通过生物催化,改变醪液中与粘度密切的组分及其结构,降低发酵醪液粘度。该方法虽然理论上具有可行性,但是酶来源选择、酶稳定性、催化效率、应用成本以及补充后对发酵的影响等都严重削弱其实际可操作性。

综上,发酵底物原料、发酵菌种以及发酵方式的差异都影响发酵醪液的粘度,与发酵醪液高粘度直接相关因素包括:干物质含量、水分含量、纤维素多糖组分、菌种比例、不可利用多糖组分、发酵代谢产物积累、蛋白的溶解、引起增稠效应物的产生以及其他未知产物等。因此,发酵醪液的高粘度是多种因素引起的最后表现形式,水稀释法可以降低粘度,但导致产物含量降低,增加分离成本;而酶催化法可以一定程度降低醪液粘度,从理论上可行,但从经济成本上考虑,实际大规模应用的可行性并不大,目前也没有企业大规模采用酶催化发酵醪液降粘度。

发明内容

本发明的目的是为了克服现有技术存在的降低发酵醪液的经济效益低、可行性低的问题,提供一种降粘剂及其制备方法和降低发酵醪液粘度的方法。

为了实现上述目的,本发明第一方面提供一种制备降粘剂的方法,所述方法包括:

在含水条件下,将木质素和/或木质素衍生物与铝源进行混合、溶解,得到混合溶液;

在贵金属催化剂存在下,将所述混合溶液在40-80℃下进行催化反应20-50min,得到降粘剂溶液。

本发明第二方面提供一种根据前述第一方面所述的方法制备得到的降粘剂。

本发明第三方面提供一种降低发酵醪液粘度的方法,所述方法包括:

在25-45℃下,将前述第二方面所述的降粘剂与发酵醪液接触进行反应2-10min。

通过上述技术方案,本发明具有以下技术效果:

第一,通过将木质素和/或木质素衍生物与铝源反应,得到的木质素/铝螯合物或木质素衍生物/铝的螯合物具有网络结构,且该螯合物能够提高Zeta电位,增加水化膜厚度,阻止发酵形成颗粒以边/边、边/面连接,从而阻止了醪液组分形成网状结构,明显增加了醪液流体的流动性能,达到降低醪液粘度的效果;第二,木质素、木质素衍生物以及三价铝离子不能被酵母代谢利用,对菌种发酵影响小;第三,木质素和木质素衍生物是造纸等处理的主要副产物,来源广泛、价格便宜、对环境污染小;第四,本发明的方法简单,反应条件温和,在降低发酵醪液领域优势明显,非常适宜大规模推广使用。

附图说明

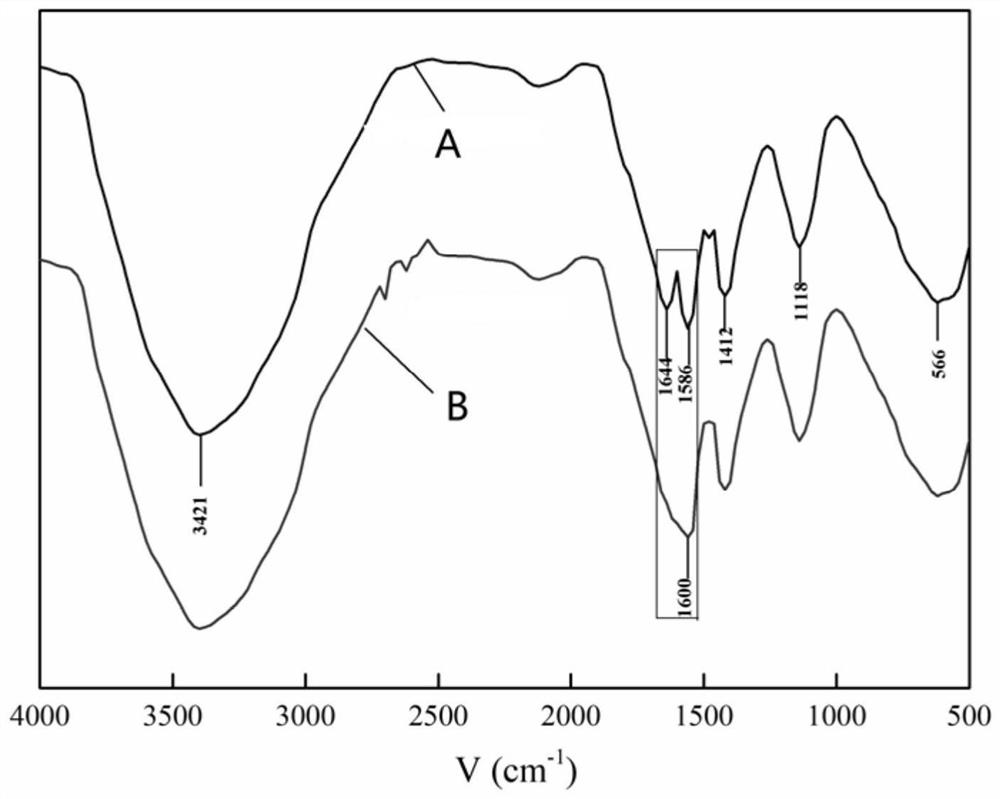

图1是根据本发明实施例1制备得到的木质素磺酸钠(A)和木质素磺酸铝(B)的红外谱图。

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

如前所述,本发明第一方面提供一种制备降粘剂的方法,所述方法包括:

在含水条件下,将木质素和/或木质素衍生物与铝源进行混合、溶解,得到混合溶液;

在贵金属催化剂存在下,将所述混合溶液在40-80℃下进行催化反应20-50min,得到降粘剂溶液。

本发明中,将木质素或木质素衍生物进行反应,能够得到具有网络结构的木质素/铝螯合物或木质素衍生物/铝的螯合物,且该螯合物能够提高Zeta电位,增加水化膜厚度,阻止了醪液组分形成网状结构,明显增加了醪液流体的流动性能,且对菌种不产生影响。

根据本发明,本发明中对木质素的来源和种类不做特殊的要求,可以是软木木质素、硬木木质素或草本木质素中的至少一种,例如所述木质素可以是来自植物制浆反应的副产物黑液中的木质素,该木质素可以直接作为本发明的原料使用,也可以进一步进行官能团化,例如对木质素进行磺化反应、硝化反应、卤化反应、羟甲基化反应、酚化反应、羧酸化反应、磺甲基化反应、磷酸化反应中的至少一种反应,并得到对应的木质素衍生物。根据本发明,优选条件下,所述木质素衍生物选自木质素磺酸盐、硝化木质素、磺甲基化木质素、羟甲基化木质素和羧酸化木质素中的至少一种,优选木质素磺酸盐。

在本发明的一些优选实施方式中,采用亚硫酸对木质素进行磺化处理,所述磺化处理的方法为:将木质素溶解于碱性溶液中,得到混合体系,然后在所述混合体系中加入甲醛并在60-100℃下反应30-90min,接着加入亚硫酸,在70-90℃下反应20-60min,接着调节体系pH至3-4,然后离心、洗涤、干燥,得到木质素磺酸盐。

优选条件下,所述碱性溶液选自碱金属氢氧化物溶液中的至少一种,进一步优选地,所述碱金属氢氧化物溶液的浓度为0.05-0.5mol/L,最优选为0.2mol/L。在本发明的一个优选实施方式中,所述混合体系中甲醛的体积浓度为0.2-3%,例如可以是0.2%、0.5%、1%、2%、3%或上述数值中任意两个所构成的范围中的任意值,最优选为1%;进一步优选地,所述亚硫酸的质量用量为所述木质素的质量用量的0.5-5wt%,例如可以为0.5wt%、1wt%、2wt%、3wt%、4wt%或上述数值中任意两个所构成的范围中的任意值,最优选为2wt%。

在本发明的另一个优选实施方式中,采用硝酸对木质素进行硝化处理,所述硝化处理的方法包括:在0-5℃下,将木质素在质量浓度为5-10wt%的硝酸溶液中浸泡1-3h,得到硝化木质素。

在本发明的另一个优选实施方式中,通过亲和取代反应对木质素进行磺甲基化反应,制得磺甲基化木质素,所述磺甲基化反应的方法包括:将木质素在硝酸溶液中浸泡2-4h,得到混合体系;接着在所述混合体系中加入亚硫酸钠和甲醛,然后在80-90℃下反应3-6h,将反应产物依次通过经稀碱处理的阴离子交换树脂和经稀酸处理的阳离子交换树脂,最后洗脱交换树脂,得到磺甲基化木质素。优选地,所述硝酸溶液与所述木质素的用量质量比为80-150:1;优选地,所述亚硫酸钠与所述木质素的用量质量比为0.1-0.3:1;优选地,所述甲醛与所述木质素的用量质量比为0.1-0.3:1。

在本发明的一个优选实施方式中,还对木质素进行羟甲基化反应,所述羟甲基化反应的条件为:将木质素溶解于碱性溶液中,接着加入甲醛在80-90℃下反应2-4h,然后调节pH为2.5-3.5,离心、干燥,得到羟甲基化木质素。优选条件下,所述碱性溶液为浓度为0.05-0.5mol/L的碱金属氢氧化物溶液,所述木质素与所述碱金属氢氧化物溶液的用量质量比为1:80-120;优选地,所述木质素与所述甲醛的用量质量比为1:0.1-0.4。

在本发明的一个优选实施方式中,对木质素进行羧酸化反应,所述羧酸化反应的条件为:将木质素溶解于碱性溶液中,接着加入丙烯酸,在75-85℃下反应1-3h,然后调节体系pH为1.5-2.5,离心、干燥,得到羧酸化木质素。优选条件下,所述碱性溶液为浓度为0.05-0.5mol/L的碱金属氢氧化物溶液,所述木质素与所述碱金属氢氧化物溶液的用量质量比为1:80-120;优选地,所述木质素与所述丙烯酸的用量质量比为1:0.2-0.6。

在本发明的一些优选实施方式中,木质素磺酸盐为中度刚性键聚合物,具有疏水骨架以及磺酸基,羧基等亲水性基团,此外木质素磺酸盐中还含有较多的酚羟基、醇羟基、羧基和羰基,其含有的氧原子上的未共用电子对能与铝离子形成配位键,产生螯合作用,形成木质素磺酸盐的铝螯合物;优选条件下,所述木质素磺酸盐选自木质素磺酸钠、木质素磺酸钾、木质素磺酸钙、木质素磺酸铁、木质素磺酸铜和木质素磺酸镁中的至少一种。

根据本发明,铝源能够在含水条件下反应得到三价铝离子,其能够与更多的木质素或木质素衍生物进行螯合,得到分子量大、且在发酵体系中稳定存在、不对菌种产生影响的螯合物,优选条件下,所述铝源选自氧化铝、氯化铝、醋酸铝、硝酸铝、硫酸铝中的至少一种。

在本发明的一些优选实施方式中,为了能够得到木质素/铝螯合物或木质素衍生物/铝的螯合物的网络结构,且增大该螯合物提高Zeta电位的能力,进一步增加水化膜厚度,提高降粘剂的降粘效果,优选条件下,所述木质素和/或木质素衍生物与所述铝源的用量质量比为1-4:1,例如可以为1:1、2:1、3:1、4:1或上述数值中任意两个所构成的范围中的任意值,最优选为3:1。

在本发明的一些优选实施方式中,为了提高木质素的分散能力,进一步提高降粘剂的降粘效果,优选条件下,所述木质素的数均分子量为3000-50000。在本发明的一些优选实施方式中,为了提高木质素的分散能力,进一步提高降粘剂的降粘效果,优选条件下,所述木质素衍生物的数均分子量为3000-50000。

在本发明的一个优选实施方式中,还对所述降粘剂溶液进行干燥,得到降粘剂粉体,优选条件下,所述干燥的条件至少满足:温度为50-70℃,时间为1-1.5h。

在本发明的一些优选实施方式中,所述催化反应在摇床中进行,所述摇床的摇速50-150rpm/min。

根据本发明,优选条件下,所述贵金属催化剂选自铂、钯、铑、钌和铱中的至少一种,例如可以为铂-碳酸钙。进一步优选地,所述混合溶液中贵金属催化剂的浓度为0.2-2wt%,最优选为1wt%。

本发明第二方面提供一种根据前述第一方面所述的方法制备得到的降粘剂,所述降粘剂的主要成分为木质素/铝的螯合物或木质素衍生物/铝的螯合物,例如可以是木质素磺酸铝和木质素硝酸铝等中的至少一种。

本发明第三方面提供一种降低发酵醪液粘度的方法,所述方法包括:

在25-45℃下,将前述第二方面所述的降粘剂与发酵醪液接触进行反应2-10min。

本发明的发明人发现,本发明得到的降粘剂对不同黏度的发酵醪液均有降粘作用,但是当所述发酵醪液的粘度为30000-60000mPa·s(例如可以是30000mPa·s、40000mPa·s、45000mPa·s、50000mPa·s、55000mPa·s、60000mPa·s或上述数值中任意两个所构成的范围中的任意值)时,其降粘效果尤为明显。

根据本发明,优选条件下,所述降粘剂与所述发酵醪液的用量比为5-30mg:1L,例如可以是5mg:1L、10mg:1L、15mg:1L、20mg:1L、25mg:1L、30mg:1L或上述比值中任意两个所构成的范围中的任意值。

本发明提供的降低发酵醪液粘度的方法相对现有的加水稀释的方法,能够增加糖的利用率,减少用水量,保证发酵强度,同时降低了后续废水废渣环保处理压力,同时降低了乙醇蒸馏能耗。

相对于醪液粘度过高导致直接停止发酵相比,本发明提供的降低发酵醪液粘度的方法液能够提高糖的利用率和醪液中乙醇的含量。

根据本发明一种特别优选的实施方式,制备降粘剂的方法包括:

(1)将木质素溶解于0.05-0.5mol/L的碱金属氢氧化物溶液中,然后加入甲醛至甲醛的体积浓度为0.2-3%,接着在60-100℃下反应30-90min,然后加入木质素总质量0.5-5wt%的亚硫酸,在70-90℃下反应20-60min,接着调节体系pH至3-4,然后离心、洗涤、干燥,得到木质素磺酸盐;

(2)在含水条件下,将木质素磺酸盐与铝源按照质量比为1-4:1进行混合、溶解,得到混合溶液;

(3)在贵金属催化剂存在下,将所述混合溶液在40-80℃下进行催化反应20-50min,得到降粘剂溶液;

(4)对降粘剂溶液进行干燥,得到降粘剂质素磺酸铝粉末。

根据本发明一种特别优选的实施方式,降低发酵醪液粘度的方法包括:

在25-45℃下,在发酵醪液中加入木质素磺酸铝粉末接触进行反应2-10min,所述木质素磺酸铝与所述发酵醪液的用量比为5-30mg:1L。

以下将通过实施例对本发明进行详细描述。以下实施例中,木质素为制浆过程中副产物黑液中的木质素,该木质素的平均分子量为8500。

制备例1

(1)将木质素溶解于0.2mol/L的氢氧化钠溶液中,然后加入甲醛至甲醛的体积浓度为1%,接着在80℃下反应50min,得到混合体系A;

在混合体系A中加入木质素总用量2wt%的亚硫酸,在85℃下反应30min,接着调节体系pH为3-4,然后离心、洗涤、干燥,得到木质素磺酸钠,其红外谱图如图1所示;

(2)将木质素磺酸钠与氯化铝进行按照质量比为1.5:1在水中进行搅拌溶解,得到混合溶液;

(3)将步骤(2)的混合溶液放入摇床中,在摇床摇速为100rpm/min下,在混合溶液中加入铂碳酸钙催化剂(混合溶液中铂碳酸钙的浓度为1wt%),在75℃下催化反应40min,得到降粘剂溶液;

将降粘剂溶液在60℃下干燥1h,得到降粘剂粉末A1(木质素磺酸铝),其红外谱图如图1所示。

图1是木质素磺酸钠和木质素磺酸铝的红外图,从图1中可以看出步骤(1)得到的木质素磺酸钠经催化反应生成了木质素磺酸铝,两者的红外在波数1600cm

制备例2

按照实施例1的方法,不同的是:木质素磺酸盐与氧化铝的质量比为0.8:1,得到降粘剂粉末A2(木质素磺酸铝)。

制备例3

按照实施例1的方法,不同的是,催化反应条件不同,具体方法如下:

(1)将木质素溶解于0.2mol/L的氢氧化钠溶液中,然后加入甲醛至甲醛的体积浓度为1%,接着在80℃下反应50min,然后加入木质素总质量2wt%的亚硫酸,在85℃下反应30min,接着调节体系pH为3-4,然后离心、洗涤、干燥,得到木质素磺酸钠;

(2)将木质素磺酸钠与氧化铝进行按照质量比为1.5:1在水中进行搅拌溶解,得到混合溶液;

(3)将步骤(2)的混合溶液放入摇床中,在摇床摇速为100rpm/min下,在混合溶液中加入铂碳酸钙催化剂(混合溶液中铂碳酸钙的浓度为1wt%),在40℃下催化反应20min,得到降粘剂溶液;

将降粘剂溶液在70℃下干燥1.5h,得到降粘剂粉末A3(木质素磺酸铝)。

制备例4

按照实施例1的方法,不同的是,木质素的分子量为1000,得到降粘剂A4。

制备例5

以木质素硝酸盐为原料制备降粘剂,具体方法如下:

(1)在0℃下,将木质素在质量浓度为8wt%的硝酸溶液中浸泡2h,得到硝化木质素;

(2)将硝化木质素与氯化铝进行按照质量比为1.2:1在水中搅拌溶解,得到混合溶液;

(3)将步骤(2)的混合溶液放入摇床中,在摇床摇速为150rpm/min下,在混合溶液中加入铂碳酸钙催化剂(混合溶液中铂碳酸钙的浓度为1wt%),在60℃下催化反应40min,得到降粘剂溶液;

将降粘剂溶液在70℃下干燥1.5h,得到降粘剂粉末A5。

制备例6

以磺甲基化木质素为原料制备降粘剂,具体方法如下:

(1)将10kg木质素在1000kg的硝酸溶液(pH=2.3)中浸泡3h,得到混合体系,接着在混合体系中加入2kg亚硫酸钠和2kg甲醛,在85℃下反应5h,得到催化产物,将催化产物依次通过经稀碱处理的阴离子交换树脂和经稀酸处理的阳离子交换树脂,最后,洗脱交换树脂,得到磺甲基化木质素;

(2)将磺甲基化木质素与氯化铝进行按照质量比为2:1在水中进行搅拌溶解,得到混合溶液;

(3)将步骤(2)的混合溶液放入摇床中,在摇床摇速为150rpm/min下,在混合溶液中加入铂碳酸钙催化剂(混合溶液中铂碳酸钙的浓度为1wt%),在60℃下催化反应30min,得到降粘剂溶液;

将降粘剂溶液在60℃下干燥1.5h,得到降粘剂粉末A6。

制备例7

以羟甲基化木质素为原料制备降粘剂,具体方法如下:

(1)将10kg木质素溶解于1000kg浓度为0.2mol/L的NaOH溶液中,加入2kg甲醛在85℃下反应3h,然后调节体系pH为3,离心、干燥,得到羟甲基化木质素。

(2)将羟甲基化木质素与氯化铝进行按照质量比为3:1在水中进行搅拌溶解,得到混合溶液;

(3)将步骤(2)的混合溶液放入摇床中,在摇床摇速为150rpm/min下,在混合溶液中加入铂碳酸钙催化剂(混合溶液中铂碳酸钙的浓度为1wt%),在75℃下催化反应30min,得到降粘剂溶液;

将降粘剂溶液在60℃下干燥1.5h,得到降粘剂粉末A7。

制备例8

以羧酸化木质素为原料制备降粘剂,具体方法如下:

(1)10kg木质素溶解于1000kg浓度为0.2mol/L的NaOH溶液中,接着加入4kg丙烯酸,在80℃下反应2h,然后调节体系pH为2,离心、干燥,得到羧酸化木质素;

(2)将羧酸化木质素与氯化铝进行按照质量比为2:1在水中进行搅拌溶解,得到混合溶液;

(3)将步骤(2)的混合溶液放入摇床中,在摇床摇速为150rpm/min下,在混合溶液中加入铂碳酸钙催化剂(混合溶液中铂碳酸钙的浓度为1wt%),在50℃下催化反应30min,得到降粘剂溶液;

将降粘剂溶液在60℃下干燥1h,得到降粘剂粉末A8。

制备例9

按照实施例1的方法,不同的是,不对木质素进行改性,所述方法为:

将木质素磺酸盐与氯化铝进行按照质量比为1.5:1在水中进行搅拌溶解,得到混合溶液;

将混合溶液放入摇床中,在摇床摇速为50rpm/min下,在混合溶液中加入铂碳酸钙催化剂(混合溶液中铂碳酸钙的浓度为1wt%),在75℃下催化反应40min,得到降粘剂溶液;

将降粘剂溶液在60℃下干燥1h,得到降粘剂粉末A9。

制备例10

按照实施例1的方法,不同的是,在步骤(3)中,所述催化反应的条件为:温度为25℃;时间为15分钟;催化剂为铜锌合金催化剂,反应结束后,木质素磺酸离子与铝离子不能形成螯合物木质素磺酸铝。

实施例

发酵醪液为酵母发酵小麦糖化后的浊液生产乙醇,其参数如表1所示。

表1

发酵醪液粘度的测试方法:采用美国博勒飞公司的DV-S粘度计测试发酵醪液粘度mPa.s(毫帕秒)。

发酵醪液中乙醇的含量测试方法:采用气相色谱法,主要参数为柱温160℃,进样口温度220℃,FID检测器温度250℃,柱流量1毫升/分钟,载气为氮气,将乙醇标准溶液与制备好的样品分别进样,根据标准品的保留时间定性样品乙醇的色谱峰,根据峰面积以外标法计算乙醇的百分含量。

发酵醪液中糖含量采用高效液相色谱法测定,主要技术参数为:Aminex HPX-8H色谱柱,流动相为硫酸溶液,示差折光检测器,流速为0.7毫升/分钟,将葡萄糖标准溶液与制备好的样品分别进样,根据标准品的保留时间定性样品葡萄糖的色谱峰,根据峰面积以外标法计算葡萄糖的百分含量。

糖利用率的测试方法为发酵前葡萄糖含量减去残留的葡萄糖含量,然后再除以发酵前葡萄糖含量,获得糖利用率百分数。

实施例1-实施例7

将制备例1得到的降粘剂加入500L粘度为50000mPa·s的发酵醪液中搅拌反应30min,其中发酵醪液的温度为30℃,降粘剂的添加比例和反应后的发酵醪液的参数如表2所示。

表2

实施例8-15

将制备例2至制备例9中的降粘剂加入500L粘度为50000mPa·s的发酵醪液中搅拌反应30min,其中发酵醪液的温度为30℃,各降粘剂的添加比例和反应后的发酵醪液的参数如表3所示。

对比例1

向发酵醪液中加入发酵醪液1倍体积的水进行稀释,实验结果如表3所示。

对比例2

向发酵醪液中加入发酵醪液2倍体积的水进行稀释,实验结果如表3所示。

空白例

不对发酵醪液做任何处理。

表3

通过实施例1-9和对比例1-2的数据对比可以看出,对发酵醪液中补充大量水分虽然能够达到降粘的效果,但是同时增加了发酵终体积,降低了发酵醪液中乙醇的浓度,增加发酵负荷。此外,由于补充了大量水,水的成本、废水废渣处理成本、设备成本都相应增加,还导致过高能源消耗和废液排放量,不符合清洁生产要求。

相对于醪液粘度过高导致直接停止发酵相比,本发明提供的降低发酵醪液粘度的方法液能够提高糖的利用率和醪液中乙醇的含量。

通过表2的结果可以看出,采用本发明实施例降粘剂能够显著降低发酵醪液的黏度,且能够提高发酵醪液中乙醇的含量和糖利用率,经济效益增加了至少20%。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 降粘剂及其制备方法和降低发酵醪液粘度的方法

- 降粘剂及其制备方法和降低发酵醪液粘度的方法