一种装配式集成墙板制造方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及装修材料加工领域,特别涉及一种装配式集成墙板制造方法。

背景技术

如今在精装房模块化发展趋势的推动下,越来越多精装房的市场让施工、外墙、内装都朝着模块化的方向前进,而模块化就是以工业化导向发展,使结构简化、合理性,使安装更便捷。于是,在墙面装修中,装配式集成墙面就是一个极佳的选择。

对于圆形立柱外侧安装的装配式集成墙板为弧形结构,该集成墙板进行安装锁定时通过连接在龙骨上的金属扣锁定在集成墙板预先设置的弧形槽内,从而增加集成墙板的安装强度与施工速度,集成墙板上的弧形槽根据其弧度开设在其中部上下侧面;集成墙板一般通过开槽机对其进行开槽处理,现有开槽机对集成墙板进行开槽处理时存在的问题如下:

1.集成墙板进行锁定时稳定性较差,且集成墙板进行锁定时无法将其中部位置进行定位,从而造成集成墙板的开槽尺寸有偏差,集成墙板开槽时发生晃动,造成集成墙板的损坏;

2.开槽机对集成墙板开槽时无法对其进行限位,使得集成墙板上开设的弧形槽的弧度与墙板的弧度有偏差,且集成墙板开槽的位置会产生偏差。

发明内容

为了解决上述问题,本发明提供了一种装配式集成墙板制造方法,该装配式集成墙板制造方法采用如下集成墙板开槽装置,集成墙板开槽装置包括搭放板、定位板、限位机构、竖立柱、开槽支板和开槽机构,所述的搭放板的中部上侧面设置有定位板,定位板的两端对称分布有限位机构,限位机构安装在搭放板的顶部上,搭放板靠近外沿一侧的上侧面设置有竖立柱,竖立柱的上侧面通过铰链安装有开槽支板,竖立柱的中部为伸缩结构,开槽机构安装在开槽支板的顶部上,本发明能够对不同弧度的集成墙板进行定位锁定,并根据集成墙板的弧形在其上侧面开设与其弧形相对应的弧形槽,首先将集成墙板的中部放置在定位板的左侧,通过限位机构能够对其前后两端的位置进行定位,根据集成墙板的高度对竖立柱的高度进行调节,以便开槽机构能够对集成墙板进行开槽作业。

所述的搭放板远离竖立柱的侧面为弧形面,搭放板的弧形面内设置有贴合垫,贴合垫能够增加搭放板与墙板的贴合紧密度,定位板远离竖立柱的一侧设置有卡位板,卡位板设置在搭放板上,卡位板与搭放板相配合能够将集成墙板的左右位置进行定位。

所述的开槽支板的中部设置有方槽,开槽支板的两侧对称分布有T型槽,T型槽设置在开槽支板的上侧面上,移动支板位于方槽的上方,移动支板的两端下侧面均设置有与T型槽相滑动配合的T型滑块,移动支板沿其长度方向设置有顶伸方槽,开槽支板的顶部靠近竖立柱一侧设置有弹簧支板,具体工作时,移动支板能够在T型槽内进行滑动,以便带动开槽机构进行前后移动并对集成墙板进行开槽处理。

所述的开槽机构包括通过滑动配合连接在顶伸方槽内的支撑立柱,支撑立柱为空心结构,支撑立柱内通过滑动配合的方式与开槽圆柱相连接,支撑立柱的内壁与开槽圆柱的外壁分别设置有支撑环槽和支撑滑块,开槽圆柱内设置有开槽钻机,开槽圆柱的底部上对称设置有搭接板,支撑立柱的上端与弹簧支板之间通过定位弹簧相连接,具体工作时,开槽机构能够对集成墙板的上侧面进行开槽处理,当集成墙板定位完成后,将支撑立柱向右扳动,使得搭接板能够搭在集成墙板的上端右侧面上,通过开启开槽钻机并将其向下压动,使得开槽钻机上的钻头能够钻入到集成墙板内合适的深度,然后人工将移动支板在集成墙板开槽区域进行前后移动,此时搭接板能够始终搭在集成墙板上,开槽圆柱能够在支撑立柱内进行转动,且支撑立柱在顶伸方槽内进行配合滑动,以便开槽钻机能够沿集成墙板的上侧面进行弧形槽的开设。

采用上述集成墙板开槽装置对装配式集成墙板的制造方法,包括以下步骤:

S1、集成墙板成型:首先将建筑集成墙板进行成型加工,使得集成墙板形成合适的弧形结构,然后将集成墙板进行打磨处理;

S2、集成墙板定位:首先将开槽支板向搭放板外沿方向进行翻转,使得开槽支板不影响集成墙板的放置,然后将集成墙板中部的弧形凸起一侧贴放在搭放板的弧形面上,限位机构能够对集成墙板的两端进行定位,卡位板与搭放板相配合能够将集成墙板的左右位置进行定位;

S3、开槽机构定位:集成墙板锁定完成后,将开槽支板翻转到初始位置,使得开槽支板能够搭放在竖立柱上并保持水平布置,将支撑立柱向竖立柱的一侧扳动,使得搭接板能够搭在集成墙板对应定位板的侧面上方;

S4、集成墙板开槽:通过开启开槽钻机并将其向下压动,使得开槽钻机上的钻头能够钻入到集成墙板内合适的深度,然后人工将移动支板进行前后移动,此时搭接板能够始终搭在集成墙板上,开槽圆柱能够在支撑立柱内进行转动,且支撑立柱在顶伸方槽内进行配合滑动,以便开槽钻机能够沿集成墙板的上侧面进行弧形槽的开设,集成墙板开设完成后将其从集成墙板开槽装置内取下。

作为本发明的一种优选技术方案,所述的限位机构包括安装在搭放板顶部上的限位支板,限位支板远离竖立柱的侧面上通过限位弹簧安装有限位卡板,限位卡板的底部上设置有燕尾型结构的限位滑块,搭放板的顶部上沿其宽度方向设置有与限位滑块相滑动配合的限位滑槽,限位卡板远离限位支板的侧面上通过铰链安装有侧压板,具体工作时,限位机构能够对集成墙板的两侧进行向左顶伸,使得集成墙板处于稳定的状态,当集成墙板向下放置时,集成墙板的中部右侧面能够贴在定位板的左侧面,此时侧压板在铰链的作用下能够贴合在集成墙板的前后两端,且限位弹簧会使得侧压板具有一定力度的抵在集成墙板的前后两端,增加集成墙板的稳定性。

作为本发明的一种优选技术方案,每个所述的限位卡板靠近搭放板外沿的一侧均分布有一个对位支板,对位支板对应限位卡板的侧面上通过对位弹簧安装有对位板,对位板的底部上设置有对位滑块,搭放板的顶部上沿其长度方向设置有与对位滑块相滑动配合的对位滑槽,对位板能够对集成墙板进行初始放置时进行限位,使得集成墙板的中部位置与定位板的位置相对应,当集成墙板向下放置时,其两端能够分别贴在对位支板上,对位支板在对位弹簧的作用能够对集成墙板产生相同的作用力,以便集成墙板的中部位置与定位板的位置相对应。

作为本发明的一种优选技术方案,所述的侧压板与对位板的上端均向外倾斜布置,这种设置使得集成墙板进行放置时无需人工将限位弹簧、对位弹簧进行压缩,侧压板远离限位卡板的侧面上设置有弧形槽,侧压板上的弧形槽能够增加其与集成墙板前后两端的贴合效果。

作为本发明的一种优选技术方案,所述的卡位板为弧形凸起结构,卡位板的中部远离定位板的侧面上通过铰链安装有挤压螺柱,挤压螺柱的中部通过螺纹配合的方式与挤压支板相连接,挤压支板的底部安装在搭放板的顶部上,通过人工转动挤压螺柱能够调节卡位板的左右位置,以便卡位板与定位板相配合将集成墙板的中部下端进行锁紧。

作为本发明的一种优选技术方案,所述的移动支板远离竖立柱的一侧中部设置有定位磁铁,定位磁铁吸附在移动支板的侧面上,定位磁铁能够对移动支板的竖直位置进行限位,且人工前后推动移动支板时,定位磁铁与移动支板产生的吸力不会对移动支板的移动造成影响;开槽钻机上的钻头的上端设置有刻度标识,开槽钻机上的钻头的刻度标识能够直观的看出集成墙板开槽的深度。

作为本发明的一种优选技术方案,所述的方槽靠近竖立柱的侧壁下方分布有弧形架,弧形架远离竖立柱的侧面中部与两端均设置有一个弧形贴合块,弧形架靠近竖立柱的侧面中部通过轴承与贴合螺柱的一端相连接,贴合螺柱的中部通过螺纹配合的方式与贴合支板相连接,贴合支板的上端安装在开槽支板的下侧面上,弧形架上对称设置有横柱,横柱穿过贴合支板,人工转动贴合螺柱能够对弧形架的左右位置进行调节,使得弧形贴合块的下端能够贴合在集成墙板的中部上端,横柱能够在弧形架位置调节时将其进行限位,使得弧形架只能够进行左右移动。

作为本发明的一种优选技术方案,所述的弧形贴合块为阶梯状结构,弧形贴合块下端的厚度大于其上端的厚度,且搭接板的位置与弧形贴合块上端位置相对应,搭接板的侧面设置有滚珠,当弧形贴合块的下端贴合在集成墙板上时,搭接板能够位于弧形贴合块的上端与石材的上端右侧面之间,当移动支板进行前后移动时,弧形贴合块能够对搭接板的右侧进行限位,增加本发明对集成墙板的开槽精度。

作为本发明的一种优选技术方案,位于弧形架中部的所述弧形贴合块固定连接在弧形架上,位于弧形架两端的弧形贴合块上均连接有一个贴合弹柱,贴合弹柱垂直于弧形架布置,贴合弹柱通过滑动配合的方式连接在弧形架上,当人工拧动贴合螺柱带动弧形架中部的弧形贴合块贴合在集成墙板的中部时,弧形架两端的弧形贴合块在贴合弹柱的作用下能够具有一定力度的抵在集成墙板的两端,使得弧形架能够贴合在不同型号的集成墙板上。

本发明的有益效果在于:

一、本发明能够对不同弧度的集成墙板进行定位锁定,并根据集成墙板的弧形在其上侧面开设与其弧形相对应的弧形槽,本发明能够根据不同型号的集成墙板将其进行定位锁定,开槽钻机能够以集成墙板的侧面为基准并对集成墙板的另一侧进行限位,从而增加本发明对集成墙板的开槽精度;

二、本发明通过人工转动挤压螺柱能够调节卡位板的左右位置,以便卡位板与定位板相配合将集成墙板的中部下端进行锁紧,限位弹簧会使得侧压板具有一定力度的抵在集成墙板的前后两端,增加集成墙板的稳定性;

三、本发明侧压板与对位板的上端向外倾斜布置,使得集成墙板进行放置时无需人工将限位弹簧、对位弹簧进行压缩,便于集成墙板进行放置;

四、本发明弧形架中部的弧形贴合块能够贴合在集成墙板的中部,弧形架两端的弧形贴合块在贴合弹柱的作用下能够具有一定力度的抵在集成墙板的两端,使得弧形贴合块的上端与石材的上端右侧面能够通过搭接板对开槽钻机的开槽位置进行限位;

五、本发明通过开启开槽钻机并将其向下压动,使得开槽钻机上的钻头能够钻入到集成墙板内合适的深度,然后人工将移动支板在集成墙板开槽区域进行前后移动。

附图说明

下面结合附图和实施例对本发明进一步说明。

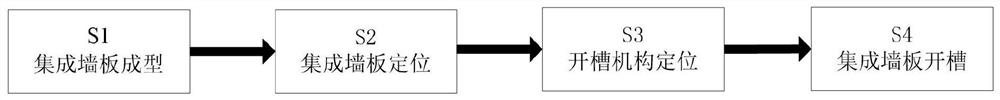

图1是本发明的工艺流程图;

图2是本发明的结构示意图;

图3是本发明搭放板、定位板与限位机构之间的第一结构示意图;

图4是本发明搭放板、定位板与限位机构之间的第二结构示意图;

图5是本发明竖立柱、开槽支板、开槽机构与弧形架之间的结构示意图;

图6是本发明竖立柱与开槽支板之间的剖视图;

图7是本发明竖立柱、开槽支板、开槽机构与弧形架之间的剖视图;

图8是本发明弧形架的结构示意图(从上往下看)。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图2-8所示,一种装配式集成墙板制造方法,该装配式集成墙板制造方法采用如下集成墙板开槽装置,集成墙板开槽装置包括搭放板1、定位板2、限位机构3、竖立柱4、开槽支板5和开槽机构6,所述的搭放板1的中部上侧面设置有定位板2,定位板2的两端对称分布有限位机构3,限位机构3安装在搭放板1的顶部上,搭放板1靠近外沿一侧的上侧面设置有竖立柱4,竖立柱4的上侧面通过铰链安装有开槽支板5,竖立柱4的中部为伸缩结构,开槽机构6安装在开槽支板5的顶部上,本发明能够对不同弧度的集成墙板进行定位锁定,并根据集成墙板的弧形在其上侧面开设与其弧形相对应的弧形槽,首先将集成墙板的中部放置在定位板2的左侧,通过限位机构3能够对其前后两端的位置进行定位,根据集成墙板的高度对竖立柱4的高度进行调节,以便开槽机构6能够对集成墙板进行开槽作业。

所述的搭放板1远离竖立柱4的侧面为弧形面,搭放板1的弧形面内设置有贴合垫,贴合垫能够增加搭放板1与墙板的贴合紧密度,定位板2远离竖立柱4的一侧设置有卡位板21,卡位板21设置在搭放板1上,卡位板21与搭放板1相配合能够将集成墙板的左右位置进行定位。

所述的卡位板21为弧形凸起结构,卡位板21的中部远离定位板2的侧面上通过铰链安装有挤压螺柱22,挤压螺柱22的中部通过螺纹配合的方式与挤压支板23相连接,挤压支板23的底部安装在搭放板1的顶部上,通过人工转动挤压螺柱22能够调节卡位板21的左右位置,以便卡位板21与定位板2相配合将集成墙板的中部下端进行锁紧。

所述的限位机构3包括安装在搭放板1顶部上的限位支板31,限位支板31远离竖立柱4的侧面上通过限位弹簧32安装有限位卡板33,限位卡板33的底部上设置有燕尾型结构的限位滑块,搭放板1的顶部上沿其宽度方向设置有与限位滑块相滑动配合的限位滑槽11,限位卡板33远离限位支板31的侧面上通过铰链安装有侧压板34,具体工作时,限位机构3能够对集成墙板的两侧进行向左顶伸,使得集成墙板处于稳定的状态,当集成墙板向下放置时,集成墙板的中部右侧面能够贴在定位板2的左侧面,此时侧压板34在铰链的作用下能够贴合在集成墙板的前后两端,且限位弹簧32会使得侧压板34具有一定力度的抵在集成墙板的前后两端,增加集成墙板的稳定性。

每个所述的限位卡板33靠近搭放板1外沿的一侧均分布有一个对位支板35,对位支板35对应限位卡板33的侧面上通过对位弹簧36安装有对位板37,对位板37的底部上设置有对位滑块,搭放板1的顶部上沿其长度方向设置有与对位滑块相滑动配合的对位滑槽12,对位板37能够对集成墙板进行初始放置时进行限位,使得集成墙板的中部位置与定位板2的位置相对应,当集成墙板向下放置时,其两端能够分别贴在对位支板35上,对位支板35在对位弹簧36的作用能够对集成墙板产生相同的作用力,以便集成墙板的中部位置与定位板2的位置相对应。

所述的侧压板34与对位板37的上端均向外倾斜布置,这种设置使得集成墙板进行放置时无需人工将限位弹簧32、对位弹簧36进行压缩,侧压板34远离限位卡板33的侧面上设置有弧形槽,侧压板34上的弧形槽能够增加其与集成墙板前后两端的贴合效果。

所述的开槽支板5的中部设置有方槽51,开槽支板5的两侧对称分布有T型槽52,T型槽52设置在开槽支板5的上侧面上,移动支板53位于方槽51的上方,移动支板53的两端下侧面均设置有与T型槽52相滑动配合的T型滑块54,移动支板53沿其长度方向设置有顶伸方槽55,开槽支板5的顶部靠近竖立柱4一侧设置有弹簧支板56,具体工作时,移动支板53能够在T型槽52内进行滑动,以便带动开槽机构6进行前后移动并对集成墙板进行开槽处理。

所述的移动支板53远离竖立柱4的一侧中部设置有定位磁铁57,定位磁铁57吸附在移动支板53的侧面上,定位磁铁57能够对移动支板53的竖直位置进行限位,且人工前后推动移动支板53时,定位磁铁57与移动支板53产生的吸力不会对移动支板53的移动造成影响。

所述的方槽51靠近竖立柱4的侧壁下方分布有弧形架7,弧形架7远离竖立柱4的侧面中部与两端均设置有一个弧形贴合块71,弧形架7靠近竖立柱4的侧面中部通过轴承与贴合螺柱72的一端相连接,贴合螺柱72的中部通过螺纹配合的方式与贴合支板73相连接,贴合支板73的上端安装在开槽支板5的下侧面上,弧形架7上对称设置有横柱,横柱穿过贴合支板73,人工转动贴合螺柱72能够对弧形架7的左右位置进行调节,使得弧形贴合块71的下端能够贴合在集成墙板的中部上端,横柱能够在弧形架7位置调节时将其进行限位,使得弧形架7只能够进行左右移动。

所述的弧形贴合块71为阶梯状结构,弧形贴合块71下端的厚度大于其上端的厚度,且搭接板65的位置与弧形贴合块71上端位置相对应,搭接板65的侧面设置有滚珠,当弧形贴合块71的下端贴合在集成墙板上时,搭接板65能够位于弧形贴合块71的上端与石材的上端右侧面之间,当移动支板53进行前后移动时,弧形贴合块71能够对搭接板65的右侧进行限位,增加本发明对集成墙板的开槽精度。

位于弧形架7中部的所述弧形贴合块71固定连接在弧形架7上,位于弧形架7两端的弧形贴合块71上均连接有一个贴合弹柱74,贴合弹柱74垂直于弧形架7布置,贴合弹柱74通过滑动配合的方式连接在弧形架7上,当人工拧动贴合螺柱72带动弧形架7中部的弧形贴合块71贴合在集成墙板的中部时,弧形架7两端的弧形贴合块71在贴合弹柱74的作用下能够具有一定力度的抵在集成墙板的两端,使得弧形架7能够贴合在不同型号的集成墙板上。

所述的开槽机构6包括通过滑动配合连接在顶伸方槽55内的支撑立柱61,支撑立柱61为空心结构,支撑立柱61内通过滑动配合的方式与开槽圆柱62相连接,支撑立柱61的内壁与开槽圆柱62的外壁分别设置有支撑环槽和支撑滑块63,开槽圆柱62内设置有开槽钻机64;开槽钻机64上的钻头的上端设置有刻度标识,开槽钻机64上的钻头的刻度标识能够直观的看出集成墙板开槽的深度,开槽圆柱62的底部上对称设置有搭接板65,支撑立柱61的上端与弹簧支板56之间通过定位弹簧66相连接,具体工作时,开槽机构6能够对集成墙板的上侧面进行开槽处理,当集成墙板定位完成后,将支撑立柱61向右扳动,使得搭接板65能够搭在集成墙板的上端右侧面上,通过开启开槽钻机64并将其向下压动,使得开槽钻机64上的钻头能够钻入到集成墙板内合适的深度,然后人工将移动支板53在集成墙板开槽区域进行前后移动,此时搭接板65能够始终搭在集成墙板上,开槽圆柱62能够在支撑立柱61内进行转动,且支撑立柱61在顶伸方槽55内进行配合滑动,以便开槽钻机64能够沿集成墙板的上侧面进行弧形槽的开设。

如图1所示,采用上述集成墙板开槽装置对装配式集成墙板的制造方法,包括以下步骤:

S1、集成墙板成型:首先将建筑集成墙板进行成型加工,使得集成墙板形成合适的弧形结构,然后将集成墙板进行打磨处理;

S2、集成墙板定位:首先将开槽支板5向搭放板1外沿方向进行翻转,使得开槽支板5不影响集成墙板的放置,当集成墙板向下放置时,其两端能够分别贴在对位支板35上,对位支板35在对位弹簧36的作用能够对集成墙板产生相同的作用力,以便集成墙板的中部位置与定位板2的位置相对应,然后将集成墙板中部的弧形凸起一侧贴放在搭放板1的弧形面上,通过人工转动挤压螺柱22能够调节卡位板21的左右位置,以便卡位板21与定位板2相配合将集成墙板的中部下端进行锁紧,限位弹簧32会使得侧压板34具有一定力度的抵在集成墙板的前后两端,增加集成墙板的稳定性;

S3、开槽机构6定位:集成墙板锁定完成后,将开槽支板5翻转到初始位置,使得开槽支板5能够搭放在竖立柱4上并保持水平布置,将支撑立柱61向竖立柱4的一侧扳动,使得搭接板65能够搭在集成墙板对应定位板2的侧面上方,人工拧动贴合螺柱72带动弧形架7中部的弧形贴合块71贴合在集成墙板的中部时,弧形架7两端的弧形贴合块71在贴合弹柱74的作用下能够具有一定力度的抵在集成墙板的两端,此时搭接板65能够位于弧形贴合块71的上端与石材的上端右侧面之间,弧形贴合块71能够对搭接板65的右侧进行限位,增加本发明对集成墙板的开槽精度;

S4、集成墙板开槽:通过开启开槽钻机64并将其向下压动,使得开槽钻机64上的钻头能够钻入到集成墙板内合适的深度,然后人工将移动支板53进行前后移动,此时搭接板65能够始终搭在集成墙板上,开槽圆柱62能够在支撑立柱61内进行转动,且支撑立柱61在顶伸方槽55内进行配合滑动,以便开槽钻机64能够沿集成墙板的上侧面进行弧形槽的开设,集成墙板开设完成后将其从集成墙板开槽装置内取下。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种装配式集成墙板制造方法

- 一种集成岩墙板的装配式结构以及挂装方法