一种粉料物料运输车罐体快速拼装方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明公开一种粉料物料运输车罐体快速拼装方法,属于粉料运输车制造技术领域。

背景技术

粉料运输车是由罐体和汽车底盘连接构成的整车。其中罐体是粉料运输车的主体部分,罐体总成包括罐体和气化室。考虑到运输罐车在快速行驶或者转弯时的安全性,通常将罐体在运输车上的重心尽可能放低,因此目前使用的粉料运输车罐体下部的曲率半径大于上部的曲率半径。制作上述罐体时,通常采用拼装的方式,即将靠近将罐体从中间位置分开成两个半罐体,两个半罐体分别拆分成罐壳前锥和罐壳中锥后进行组对、焊接形成半罐体。在罐壳前锥和罐壳中锥组对时通常将罐壳中锥立于地面,然后用吊车或者行吊将罐壳前锥吊装到罐壳中锥上放样、组对、焊接。但是由于焊接应力的作用在会发生变形,导致罐壳前锥和罐壳中锥轴心偏差太大,影响产品质量,或者焊接最后部分产生褶皱,必须对褶皱进行处理,影响制作进度,甚至两者错位太多导致扭曲,必须返工,费工费时。为了提高罐体的加工质量和加工效率,通常在焊接前,在罐壳前锥和罐壳中锥内设置支撑,从而尽可能减少焊接中产生的变形,采用上述方法虽说能够减少因焊接形变造成的罐壳前锥和罐壳中锥错位,但是不能彻底解决罐壳前锥和罐壳中锥错位的问题,另外,目前缺少一种能够有效修正罐壳前锥和罐壳中锥错位的办法。

发明内容

本发明的目的是提供一种能够修正罐体拼装时产生的错位的粉料物料运输车快速拼装方法。

为实现上述目的,本发明所采用的技术方案是:一种粉料物料运输车罐体快速拼装方法,包括如下步骤:

步骤(1):下料,根据图纸尺寸进行下料,以得到符合图纸要求的拼装板;

步骤(2):加工定位槽,在拼装板的两端分别开设定位槽;

步骤(3):卷圆,利用卷板机制作出符合图画纸要求的锥形筒,得到两端具有定位槽的锥形筒;

步骤(4):焊接,将步骤(3)卷制的锥形筒的板缝进行焊接;

步骤(5):拼接,将靠近罐体中心的锥形筒放置于底端依次向上进行拼接形成半罐体;

步骤(6):对接,将步骤(5)拼接的两个半罐体分别吊装在支架上,将两个半罐体进行对接,对接后形成粉料运输车罐体。

进一步地,步骤(2)中的定位槽为三角形。

进一步地,步骤(5)的拼接过程中,将相邻的锥形筒通过吊装放样,放样时调整两相邻锥形筒的拼接面上的定位槽,使拼接门上的定位槽对齐形成菱形孔,完成定位。

进一步地,两相邻的锥形筒完成定位后,将所述两相邻的锥形筒焊接,焊接过程中若发生错位,通过在定位槽内插入撬杠,利用撬杠进行修正,两相邻的锥形筒焊接完成后,封堵定位槽。

进一步地,两相邻的锥形筒完成定位后,在菱形孔内插入撬杠后进行焊接,焊接后取出撬杠,封堵菱形孔。

本发明的有益效果是:本发明通过定位槽配合撬杠的方法修正错位,方法简单、易于操作,提高了产品质量,降低了产品的维修和返工率,加快了制作进度。

附图说明

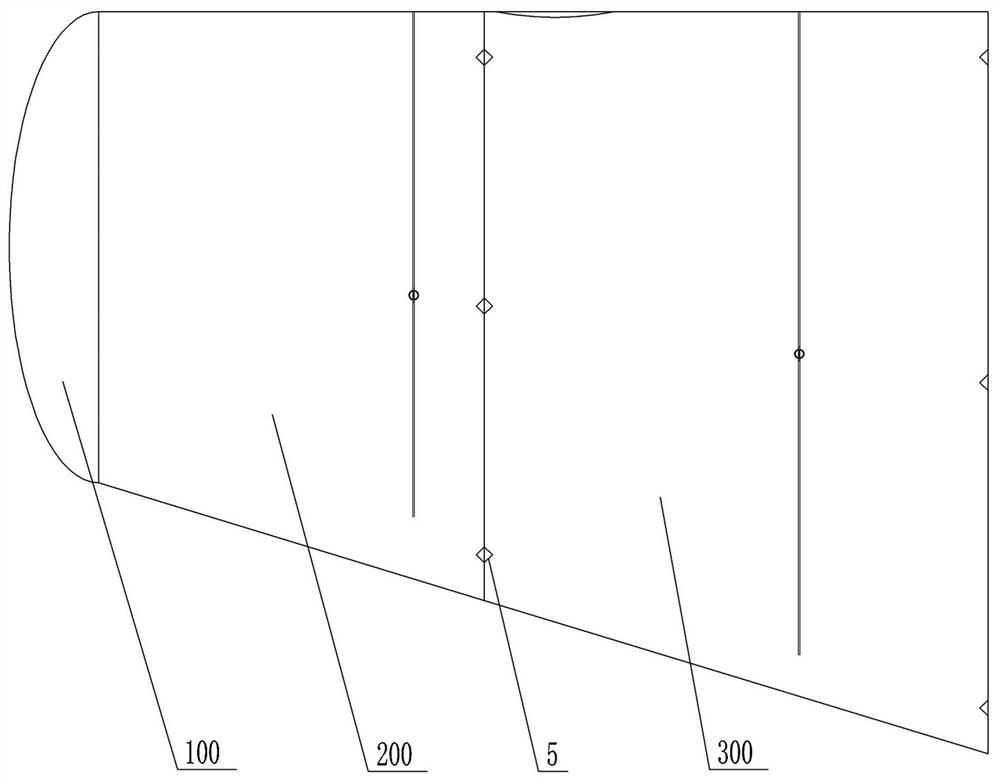

图1是半罐体的结构示意图;

图2是两半罐体放置于支架上的结构示意图;

图3是图2中A向结构示意;

图4是图2中A-A的结构示意图;

图5是图4中D的放大结构示意图。

图中标号代表的意义:1为罐体;1A和1B为半罐体;2为支架,201、202、203、204、205分别为第一、二、三、四、五支架;3为底板;4、为加强筋;5、定位槽;100为封头,200为罐壳前锥;300为罐壳中锥。

具体实施方式

下面结合附图及具体实施方式对本发明作进一步详细描述:

如图1和2所示,进行粉料运料运输车罐体1拼装时,按照罐体1的设计尺寸将罐体1从中间分成两个半罐体1A和1B,将半罐体1A和1B的罐筒分别分解为罐壳前锥200和罐壳中锥300。

实施例:本发明将罐筒分解为罐壳前锥200和罐壳中锥300为例进行阐述一种粉料物料运输车罐体快速拼装方法,包括如下步骤:

步骤(1):下料,根据罐壳前锥200和罐壳中锥300的展开图,进行下料,以得到符合图纸要求的拼装板;可采用剪板机进行下料,也可以采用火焰切割机或者激光切割机进行下料。具体下料设备根据实际情况而定,在此不做特别限定。

步骤(2):加工定位槽5,在拼装板的两端分别开设定位槽5;定位槽5在板材进行下料时就可加工,加工方便。定位槽5为三角形,也可以为半圆形或者弧形。由于三角形定位槽5具有棱角,且三角形较为稳定,因此优选为三角形。

步骤(3):卷圆,利用卷板机制作出符合图画纸要求的锥形筒,得到两端具有定位槽5的锥形筒;

步骤(4):焊接,将步骤(3)卷制的锥形筒的板缝进行焊接,形成罐壳前锥200和罐壳中锥300;

步骤(5):拼接,将靠近罐体中心的锥形筒放置于底端依次向上进行拼接形成半罐体;将罐壳前锥200和罐壳中锥300通过吊装放样,放样时调整两相邻锥形筒的拼接面上的定位槽,使拼接门上的定位槽5对齐形成菱形孔,完成定位;完成定位后需要进行焊接。将罐壳中锥300放置于地面上,将罐壳前锥200放置于罐壳中锥的上面,通常在罐壳前锥200和罐壳中锥300焊接吊环,将罐壳前锥200和罐壳中锥300焊接后再割掉,以便于进行吊装。焊接过程中若发生错位,通过在定位槽5内插入撬杠(图中未画出),利用撬杠进行修正,修正后取下撬杠,罐壳前锥200和罐壳中300锥焊接完成后,封堵定位槽5。封堵定位槽5采用的通过焊接的方式进行封堵,封堵定位槽5后需要将焊点打磨平整。撬杠的横截面为三角形或者菱形以与两定位槽形成的菱形孔匹配,通过定位槽配合撬杠的方法修正错位,方法简单、易于操作,提高了产品质量,降低了产品的维修和返工率,加快了制作进度。放样时,将定位槽5内插入撬杠,便于定位,由于三角形和菱形具有自定心的作用,因此通过撬杠和定位槽5的配合可以起到提高放样速度的效果。

将罐壳前锥200和罐壳中锥300对接后安装上封头,形成两个半罐体1A和1B。

步骤(6):对接,将步骤(5)拼接的两个半罐体1A和1B分别吊装在支架2上,将两个半罐体1A和1B进行对接,对接后形成粉料运输车罐体1。

图图2、3和4所示,本实施例的支架采用5个,根本为第一支架201、第二支架202、第三支架203、第四支架204和第五支架205,第一支架201和第五支架205位于罐体1的两端,具体位于罐壳前锥200远离罐壳中锥300的端头,第三支架203位于罐体的中间支撑着半罐体1A和半罐体1B的需要对接的两端,第二支架202、第四支架204分别位于第一支架201和第三支架203、第三支架203和第五支架205之间,第一支架201、第二支架202与第四支架204和第五支架205分别以两板罐体1A和1B的结合面为中心对称布置。支架2包括由钢结构焊接的框架、固定设置在框架上的支撑板、底板3以及固定设置在框架上的支托组成,支托的形状与放置于其上的罐体1相应部位形状相同。如图5所示,在支撑板上还固定设置有竖向设置的加强筋4。

焊接时,封头100、罐壳前锥200和罐壳中锥300以及两半罐体1A和1B结合环面应贴合平整,最大焊缝间隙不大于3mm,拼焊时罐筒纵向焊缝允许布置于罐体底部和顶部900mm范围内,对接处纵向焊缝应错位100mm以上。纵向误差在任一1M范围内不大于1-1.5mm,在全长范围内部大于8mm。本实施例的焊接采用双面满焊方式,焊接牢固,焊缝均匀一致,不允许有夹渣、气孔、未焊透及咬边等缺陷,外表面平滑美观。

作为本发明的另一实施例,进行步骤(5)的拼接过程中,完成罐壳前锥200和罐壳中锥300的定位后,罐壳前锥200和罐壳中锥300的拼接面的定位槽5组合成菱形孔,在菱形孔内插入撬杠后进行焊接,焊接后取出撬杠,封堵菱形孔。撬杠为三棱锥形或者菱形锥,焊接时,撬杠插入菱形孔内,可以有效的防止因焊接应力而发生的变形。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种粉料物料运输车罐体快速拼装方法

- 一种用于生产粉料物料半挂车的罐体支撑托架