一种线芯机器人自动绕线工作站

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及自动绕线技术领域,尤其涉及一种线芯机器人自动绕线工作站。

背景技术

现有绕线方试多为一个人工操作一台简单的单轴绕线机,操作流程为:第一步,手工上料;第二步,手工外挂线;第三步,机器绕线;第四步,手工切线;第五步,手工下料。此种流程效率低,品质不稳定,铜线浪费大,排线不均影响外观。

在当代经济飞速发展和机械自动化发达的时代,这种手下操作的方式需要耗费大量的人力物力,降低生成效率,越来越达不到生产上的需要,必将要被淘汰。为此,我们提出一种线芯机器人自动绕线工作站。

发明内容

基于背景技术存在的技术问题,本发明提出了一种线芯机器人自动绕线工作站,通过系统集成可实现对线芯的自动绕线,不仅减轻了人工劳动强度,也提高了产品品质及生产效率。解决了人工绕线劳动轻度大,产品质量和生产效率低的问题。

本发明提供如下技术方案:一种线芯机器人自动绕线工作站,包括存放待绕线芯的线芯存料滑台、线芯机器人、绕线机工装和拉线机构;

所述线芯机器人用于将线芯存料滑台上的待绕线芯抓取至绕线机工装,并将绕线机工装上绕完线的线芯复原至线芯存料滑台初始位;

所述绕线机工装用于将线芯和铜线压紧后进行绕线;

所述拉线机构用于将绕完线的线芯上的铜线拉断,并将铜线拉至绕线机工装的压紧机构。

绕线机工装包括绕线机、绕线转盘、旋转压紧气缸、线芯工装、线芯压板、铜线夹头和绕线飞叉;

所述绕线转盘可水平旋转的安装在绕线机上,所述绕线转盘在绕线飞叉绕线时来回转动;

所述旋转压紧气缸用于带动线芯压板将铜线固定在线芯工装的卡槽上,同时带动压线板将拉断后的待绕铜线压紧;

所述绕线飞叉可竖直旋转的安装在绕线机上,所述绕线飞叉通过旋转将铜线缠绕在线芯上,所述绕线转盘和绕线飞叉的旋转轴垂直。

优选的,所述拉线机构包括旋转气缸、支撑架、伸缩气缸、夹爪气缸和铜线夹头;

所述旋转气缸的转盘通过支撑架与伸缩气缸连接,所述伸缩气缸可伸缩的一端与夹爪气缸连接,所述夹爪气缸带动铜线夹头对铜线夹紧。

优选的,所述绕线机工装和拉线机构的数量均为若干个。

优选的,所述线芯存料滑台的数量为若干个。

优选的,所述绕线机工装、铜线、拉线机构的数量均为三个,所述线芯机器人的数量为一个,所述线芯存料滑台的数量为两个。

优选的,所述线芯机器人采用SCARA机器人,所述SCARA机器人通过底座固定,并通过线芯抓手抓取线芯。

本发明提供了一种线芯机器人自动绕线工作站,利用标准化机器人的高速灵活和高精度特点来实现一台机器人对三台绕线机供料,简化人工工作量,提高产品良率的同时提高生产效率。绕线机绕线时可利用空间少,线芯机器人自动绕线工作站由PLC程序控制,在极小的可利用空间中,实现绕线后铜线的拉断和压紧。

附图说明

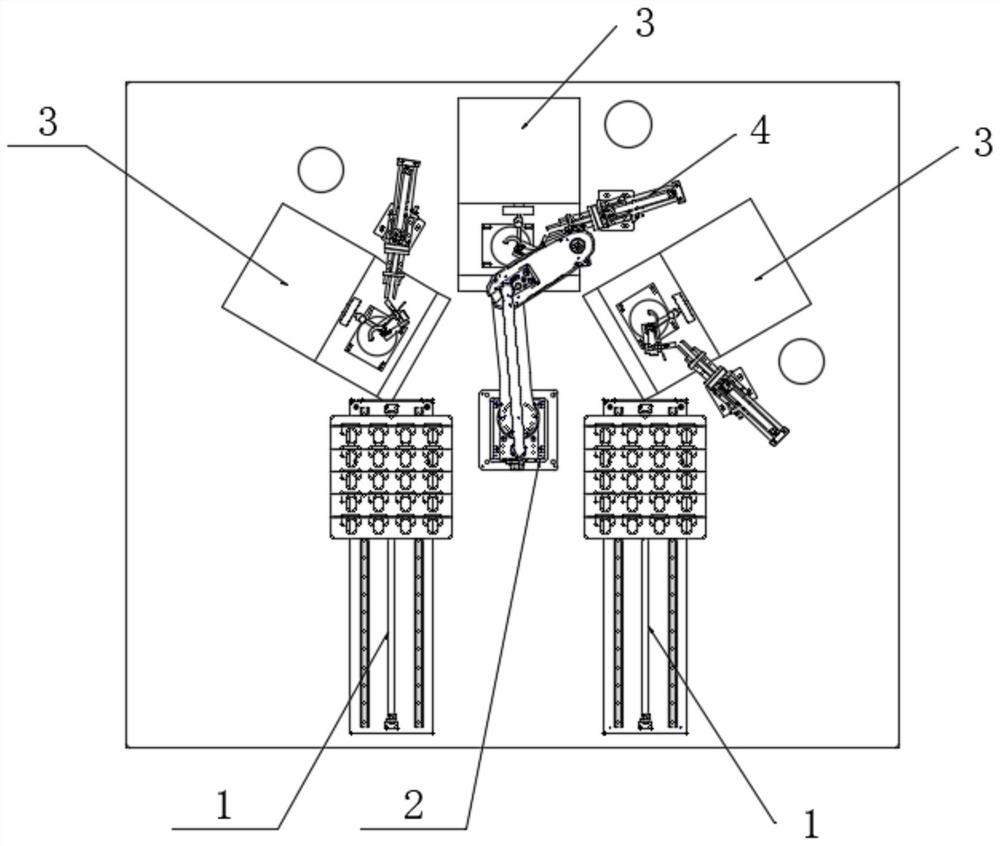

图1为本发明结构示意图;

图2为本发明线芯机器人结构示意图;

图3为本发明绕线机工装结构示意图;

图4为本发明拉线机构结构示意图;

图5为本发明线芯结构示意图。

图中:1、线芯存料滑台;2、线芯机器人;201、SCARA机器人;202、底座;203、线芯抓手;3、绕线机工装;301、绕线机;302、绕线转盘;303、旋转压紧气缸;304、线芯工装;305、线芯压板;306、压线板;307、绕线飞叉;4、拉线机构;401、旋转气缸;402、支撑架;403、伸缩气缸;404、夹爪气缸;405、铜线夹头。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明提供一种技术方案:一种线芯机器人自动绕线工作站,包括存放待绕线芯(如图5所示)的线芯存料滑台1、线芯机器人2、绕线机工装3和拉线机构4;

线芯机器人2用于将线芯存料滑台1上的待绕线芯抓取至绕线机工装3,并将绕线机工装3上绕完线的线芯复原至线芯存料滑台1初始位;

绕线机工装3用于将线芯和铜线压紧后进行绕线;

拉线机构4用于将绕完线的线芯上的铜线拉断,并将铜线拉至绕线机工装3的压紧机构。

绕线机工装3、铜线、拉线机构4的数量均为三个,线芯机器人2的数量为一个,线芯存料滑台1的数量为两个。绕线机工装3和拉线机构4的数量可以为一个,也可以为若干个的组合。线芯存料滑台1的数量也可为一个或若干个配合。

如图2所示,线芯机器人2采用SCARA机器人201,SCARA机器人201通过底座202固定,并通过线芯抓手203抓取线芯。利用SCARA机器人201高速、高精度的特点,满足线芯的自动上下料。

如图3所示,绕线机工装3包括绕线机301、绕线转盘302、旋转压紧气缸303、线芯工装304、线芯压板305、铜线夹头405和绕线飞叉307;

绕线转盘302可水平旋转的安装在绕线机301上,绕线转盘302在绕线飞叉307绕线时来回转动;

旋转压紧气缸303用于带动线芯压板305将铜线固定在线芯工装304的卡槽上,同时带动压线板306将拉断后的待绕铜线压紧;

绕线飞叉307可竖直旋转的安装在绕线机301上,绕线飞叉307通过旋转将铜线缠绕在线芯上,绕线转盘302和绕线飞叉307的旋转轴垂直。

机器人将线芯放置于线芯工装304的卡槽,旋转压紧气缸303带动线芯压板305将线芯压紧,同时带动压线板306将拉断后的待绕铜线压紧。绕线机301开始工作,通过绕线飞叉307旋转将铜线进行缠绕,并通过绕线转盘 302的来回转动,使得线芯能均匀的缠绕铜线。在控制系统控制下实现线芯定位同时可将铜线压紧。

如图4所示,拉线机构4包括旋转气缸401、支撑架402、伸缩气缸403、夹爪气缸404和铜线夹头405;

旋转气缸401的转盘通过支撑架402与伸缩气缸403连接,伸缩气缸403 可伸缩的一端与夹爪气缸404连接,夹爪气缸404带动铜线夹头405对铜线夹紧。

线芯缠绕完成后,绕线机301旋转压紧气缸303将线芯压板305和压线板306旋转抬起,伸缩气缸403带动夹爪气缸404和铜线夹头405向前运动至夹线位,铜线夹头405夹紧,线芯绕完铜线后与绕线机301飞叉相连的铜线,伸缩气缸403收缩将线芯上铜线拉断并夹紧绕线机301的待绕铜线,旋转气缸401再将待绕铜线旋转至绕线机301压线板306下方,供下一个线芯绕线。在控制系统控制下将铜线拉断并将断后的铜线拉至线芯定位工装压线机构。拉线机构可以有效的将绕好的线芯上的铜线拉断,同时将铜线拉到压紧位置,方便进行下一次绕线,实现了各个线芯绕线的过渡,完全无需人工操作,大大提高了加工效率,生产更安全。

工作过程:

1、人工将待绕线芯按要求放置于线芯存料滑台1,由线芯存料滑台1将待绕线芯输送至线芯机器人2的取料位;

2、线芯机器人2抓取待绕线芯放置于绕线机工装3,由绕线机工装3将线芯和铜线压紧后进行绕线;

3、绕线完成后线芯机器人2将线芯提取至一定高度同时将铜线拉至一定长度,拉线机构4将铜线拉断同时将铜线拉至绕线机工装3的压紧机构,待线芯机器人2继续上料时,绕线机工装3将线芯和铜线同时压紧;

4、铜线由拉线机构4拉断后,线芯机器人2将绕完线的线芯复原至线芯存料滑台1初始位,线芯机器人2继续抓取待绕线芯放置于绕线机工装3进行绕线;

5、其中一个线芯存料滑台1的线芯全部绕完后自动输送至人工位,人工将其取走并放上待绕线芯,线芯机器人2从另一个线芯存料滑台1抓取待绕线芯进行绕线。

本发明中,利用标准化机器人的高速灵活和高精度特点来实现一台线芯机器人2对三台绕线机301供料,简化人工工作量,提高产品良率的同时提高生产效率。绕线机301绕线时可利用空间少,线芯机器人2自动绕线工作站由PLC程序控制,在极小的可利用空间中,实现绕线后铜线的拉断和压紧。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种线芯机器人自动绕线工作站

- 一种梭壳梭芯自动去线绕线一体三轴机器人