一种晶圆级微镜、光学窗口以及其制造方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及微纳制造与加工技术领域,具体涉及一种晶圆级微镜、光学窗口以及其制造方法。

背景技术

自1980年第一款扫描式硅镜发布以来,微机电系统,microelectro- mechanicalsystems,以下简称MEMS,被广泛应用于光学扫描领域,并发展出大量的技术及产品。光学扫描领域已经成为了MEMS研究的重要方向。而随着技术的发展,在过去的十年间,微型投影技术和众多的医学成像技术的应用,成为了当前MEMS光学扫描装置,尤其是激光扫描装置发展的主要方向。微型投影技术的发展,促使了一些列新型产品的出现,比如手机大小的微型激光投影仪或者带有激光投影功能的智能手机、驾驶车辆时车内放置的可用于显示导航信息的抬头显示器HUD,以及包括去年比较火爆的虚拟现实技术VR、增强现实技术AR等在内的各种可穿戴设备等。

MEMS系统依靠外部的电力驱动产生微位移或者微致动力,从而形成整个系统的关键驱动部件。从目前来看,MEMS本身的结构设计以及对于 MEMS结构的封装保护形成了影响其性能和寿命的重要因素。

当MEMS微镜装置应用于微型投影技术中时,需要用玻璃等透光材料对MEMS结构进行封装,称为窗口,从而在保护MEMS结构的同时,使光束能够入射微镜,并经由微镜反射后通向视场。但是,在实际应用中,当光束经过上述窗口结构时,极少数的光会被窗口结构反射,并通向视场方向。上述窗口结构的反射光与进行成像的扫描光束一同被投射到成像面,但不同于进行成像的扫描光束,窗口结构的反射光始终被投射到一点上。因此,在人眼的积分时间内,能量极为微弱的窗口反射光会在成像面上形成一个明显的亮斑,影响成像的质量。

另外,在传统的MEMS微镜制作过程中,需要将已形成器件层结构的晶圆倒置,并通过刻蚀工艺,形成背腔,并释放器件层的可动结构。在进行晶圆倒置前,需要通过旋涂或PECVD等工艺,在晶圆的器件层表面形成一层保护层,保护层的材料通常为光刻胶。但是,由于保护层形成时,器件层表面已形成MEMS结构,且具有较大的深宽比,因此,无论是形成保护层时的填充工作,还是后续保护层的移除工作,都相当困难。

发明内容

为解决上述技术问题,本发明提出一种晶圆级微镜、光学窗口以及其制造方法。

本发明的第一方面,提出一种微镜,所述微镜包括:微镜镜体(110),所述微镜镜体包含一层或多层单晶硅器件层(111);基底(120);光学框架(130),所述光学框架(130)的一个主面与所述器件层(111)键合;光学窗口(140),所述光学窗口(140)为凸窗结构,且具有第一倾斜面,所述第一倾斜面与所述光学框架(130)的主面具有一夹角。

本发明的第二方面,微镜镜体,所述微镜镜体包含一层或多层单晶硅器件层;光学框架,所述光学框架的一个主面与所述器件层键合;光学窗口,所述光学窗口为凸窗结构,且所述光学窗口具有相互平行的第一主面和第二主面,所述第一主面和第二主面与所述光学框架的第一框架主面呈第一夹角α;所述光学窗口具有相互平行的第三主面和第四主面,所述第三主面和第四主面与所述光学框架的第一框架主面呈第二夹角β。

本发明的第三方面,一种光学窗口的制造方法,所述方法包括:对玻璃晶圆的第一主面和第二主面进行预处理,并在所述第一主面上旋涂保护层;在所述玻璃晶圆的第二主面旋涂光刻胶,并对所述光刻胶预烘;完成预烘后,采用模压工艺在光刻胶层压印出具有倾斜面的空腔,并形成具有倾斜面的图形层;通过刻蚀工艺,将图形层的图形会转移至玻璃晶圆,以形成带有倾斜面的空腔结构;在所述带有倾斜面的空腔结构表面镀增透层。本发明的第四方面,一种微镜的制作方法,所述方法包括:在第一晶圆上形成微镜镜体;在第二晶圆上形成光学框架,并键合所述微镜镜体的第一主面与所述光学框架;在第三晶圆上形成光学窗口,并将所述光学窗口与所述光学框架键合,以完成对所述微镜镜体的半封装;对所述第一晶圆进行光刻和刻蚀,以释放所述微镜镜体的可动部分;键合所述微镜镜体的第二主面与基底,以形成对所述微镜镜体的全封装;对键合后的第三晶圆进行光刻和刻蚀,以完成最终的光学窗口;对键合后的第一晶圆、第二晶圆以及第三晶圆所形成的整体进行切割,使各独立的完整的MEMS微镜装置相互分离。本发明具有如下有益效果:

一、耦接MEMS结构和基底时,不需要通过传统工艺备置额外的保护层对加工好的器件层结构进行保护,避免了采用传统工艺时前期保护材料填充难,后期保护材料去除难的问题。

二、封装工艺属于晶圆级,生产效率高,成本低。

三、封装属于垂直封装,结构紧凑,所得单元装置属毫米级,体积小,集成化程度高。

四、封装过程中新增光学框架结构,为封装后的MEMS微镜提供了更大的偏转空间,有助于减小空气阻尼。

五、适用于MEMS微镜装置的晶圆级封装,用于消除由光学窗口本身反射产生的窗口反射光的影响,密封封装后可显著提高系统长期使用时的抗干扰能力及使用寿命。

六、相较于传统的具有类似功能的光学窗口,本发明所述的光学窗口结构厚度尺寸更小,窗口反射光消除效果更好。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1(a)为本发明实施例提供的具有梳齿结构的MEMS微镜装置结构示意图;

图1(b)为本发明实施例提供的晶圆级封装的MEMS微镜装置示意图;

图2为本发明实施例提供的晶圆级封装的MEMS微镜装置示意图;

图3(a)、图3(b)、图3(c)、图3(d)、图3(e)、图3(f)、图3(g)、图3(h)、图3(i)、图3(j)、图3(k)、图3 (l)、图3(m)为本发明实施例提供的晶圆级封装的MEMS微镜装置的工艺流程示意图;

图4(a)、图4(b)、图4(c1)、图4(c2)、图4(d)、图4(e) 图4(f)为本发明实施例提供的光学窗口加工工艺流程图;

图5(a)是本发明实施例提供的封装前的晶圆级MEMS微镜的俯视图;

图5(b)是本发明实施例提供的封装后的晶圆级MEMS微镜的俯视图;

图6(a)-6(f)是本发明实施例提供的光学窗口形成过程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含的包括一个或者更多个该特征。而且,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

实施例一:

在一个可能的实施例中,如图1(a)所示,提出了一种具有梳齿结构的 MEMS微镜装置。该结构包括微镜结构,以及用于驱动微镜结构的梳齿结构。然而,空气中的水汽等会对MEMS微镜装置的驱动造成影响,因此需要对MEMS微镜装置进行封装。现阶段常用的封装工艺为晶圆级封装,即,在对SOI晶圆进行半导体加工制作MEMS微镜装置的过程中,使用玻璃晶圆直接在晶圆层面进行封装。封装完成后,通过切割工艺,使晶圆上的各单元MEMS微镜装置分离出来。目前,在进行晶圆级封装时,常用的光学窗口的主面平行于耦接的MEMS微镜装置的光学窗口,且光学窗口的两个主面均镀有增透膜,使光束透过率达99%。

使用晶圆级封装的MEMS微镜装置进行激光投影显示,激光光束透过光学窗口时,光束的一部分被光学窗口的两个主面反射至视场方向,并在投影面的固定位置产生光斑。虽然,被光学窗口反射的光束仅具有很小的能量,但是,由于激光显示的原理及人眼成像的积分效应,因光学窗口反射而产生的光斑依旧不可忽略,且对激光投影显示产生负面的影响。

因此,本发明旨在提供一种适用于MEMS微镜装置的创新的晶圆级封装工艺以及一种用于晶圆级封装的光学窗口,可应用在光学MEMS微镜装置的晶圆级封装中。晶圆级封装的MEMS微镜装置可进一步集成在激光显示模组系统中,可用于消除激光投影显示时,由光学窗口反射而产生的光斑。

本发明所述的晶圆级封装工艺在传统工艺流程的基础上进行了创新,不需要使用额外的保护装置对加工好的器件层结构进行保护。

在一个可能的实施例中,如图1(b)所示,展示了晶圆级封装的MEMS 微镜装置示意图。

晶圆级封装的MEMS微镜装置100包括如下结构:MEMS微镜结构 110,该结构由SOI晶圆通过半导体加工工艺制造,所述SOI晶圆由一层或多层单晶硅器件层111,一层或多层二氧化硅掩埋层112和底部单晶硅衬底层113构成。

在一个可选的实施例中,单晶硅器件层111厚度在10~100μm之间,二氧化硅掩埋层112厚度在0.1~3μm之间,单晶硅衬底层113厚度在 100μm~1mm之间。同时,在MEMS微镜结构110的器件层111上表面特定区域蒸镀有金属层,构成所示MEMS微镜结构110的镜面114和焊盘115。所述金属层材料通常为金,厚度在50~500nm之间。

MEMS微镜结构110含有梳齿结构,除了图1中所示的水平梳齿外,在其他实施例中,MEMS微镜结构110还可以含有垂直梳齿结构,或同时含有上述两种梳齿结构。MEMS微镜的梳齿结构、扭转轴及弹簧等结构,其形状、排布方式等多种多样,不仅限于本文所述或所示结构。

图1(b)所示实施例为静电驱动式MEMS微镜。其镜面可在静电力驱动下,通过梳齿结构、扭转轴及弹簧等可动构件,在至少一个维度内偏转、平移。其具体的运动模式取决于所述MEMS微镜的梳齿类型等。根据梳齿类型的不同,镜面可作周期性共振运动或准静态运动。另外,除了图1所示的静电式MEMS微镜外,本文所述的晶圆级封装的MEMS微镜装置还可适用于包括热电式、压电式、电磁式等在内的各类MEMS微镜。

微镜装置100的基底120,材料为半导体晶圆(通常为单晶硅)。通过传统半导体加工工艺,在SOI晶圆上完成MEMS微镜结构110的制造后,将含有MEMS结构的SOI晶圆与作为基底120的单晶硅晶圆进行晶圆级键合,SOI晶圆底部单晶硅衬底层113与基底120以共晶键合或玻璃浆料键合等方式键合耦接。所述基底由多种封装材料构成,具体地封装材料可以选择单晶硅、陶瓷、塑料等。

微镜装置100的光学框架130,材料为单晶硅或绝缘材料如玻璃、塑料等,在本实施例中,光学框架130的制作材料为半导体晶圆(单晶硅)。光学框架130通过半导体加工工艺制造完成后,其第二主面(底面)与MEMS 微镜结构的器件层111以电绝缘的玻璃浆料键合的方式键合。对于单一的 MEMS微镜结构,与其键合的所述光学框架130含有一个尺寸较大的光学窗口结构与若干尺寸较小的穿孔结构,前者使MEMS微镜的可动结构(包括不可动的梳齿结构等)暴露,增加封装后微镜的活动空间,后者使MEMS 微镜上的焊盘暴露,便于后期进行引线键合。MEMS微镜的其余结构,如电隔离槽等,被光学框架130完全封装。光学框架130增加了封装装置的空间尺寸,为MEMS微镜提供了更大的偏转空间,有助于减小空气阻尼。

晶圆级封装的光学窗口140,窗口的主面与框架间成一定角度α。本文所述光学窗口140以玻璃晶圆为材料,通过刻蚀技术制作而成。光学窗口 140的制造方法多种多样,不限于本文所述制造工艺。含有光学窗口140的玻璃晶圆还排布有若干穿孔。穿孔的尺寸和位置与底部键合的光学框架上的穿孔一一对应。晶圆级光学窗口140制造完成后,与光学框架130的第一主面通过阳极键合等方式耦接,如图1所示。光学窗口(玻璃晶圆)、光学框架(单晶硅晶圆)和基底(单晶硅晶圆)共同构成对MEMS微镜的封装,同时,光学窗口与框架所对应的穿孔仅暴露出MEMS微镜装置表面的焊盘结构,便于后续进行引线键合。上述穿孔结构的横向尺寸为w,整体深度(包括光学窗口与光学框架两层)为d,深宽比为d/w。为使便于进行引线键合,设计时需满足一定的深宽比d/w。另外,在制作时,光学窗口的第一和第二主面均镀有增透膜,使光束透过率达99%。

如图1(b)所示,工作时,MEMS微镜在驱动系统控制下,在至少一个维度内旋转或平动。同时,根据不同的梳齿结构,MEMS微镜可以作共振运动或准静态运动。光束以一定角度θ入射本发明所述的晶圆级封装的 MEMS微镜装置100。首先,光束透过晶圆级光学窗口140时,一部分光束被光学窗口的两个主面分别反射,成为窗口反射光。由于光学窗口的两个主面与光学框架成一定角度α,由主面产生的窗口反射光被反射至与视场不同的方向,并被模组中可能含有的光吸收材料吸收(图中未示出)。光束透过晶圆级光学窗口140后,入射MEMS微镜,并被运动的镜面反射,形成扫描光束,并被导向视场方向。

实施例二:

在一个可能的实施例中,如图2所示,提供了一种晶圆级封装的MEMS 微镜装置示意图。

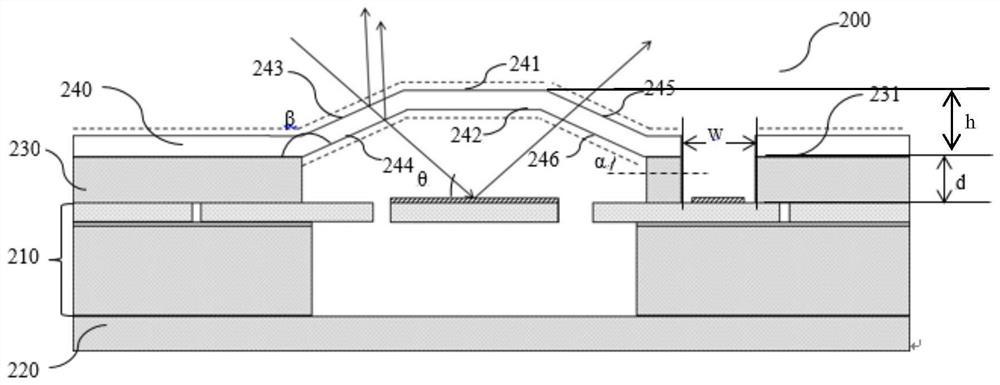

晶圆级封装的MEMS微镜装置200,与实施例一所述的晶圆级封装的 MEMS微镜装置100相比,具有结构不同的晶圆级光学窗口,微镜装置的“基底——MEMS微镜——光学框架——光学窗口”基本结构相同。MEMS微镜装置200具有光学窗口240,光学窗口240具有10个主面,其中第一窗口主面241和第二窗口主面242平行并与静置的MEMS微镜装置的镜面平行。

第三窗口主面243和第四窗口主面244相互平行,且与光学框架230 的第一框架主面231呈一定角度α。

第五窗口主面245和第六窗口主面246平行并与光学框架的第一框架主面231成一定角度β。其余窗口主面均与光学框架平行,且各窗口主面均镀有增透膜,使光束透过率达99%。

同时,与图1所示实施例类似,图2所示实施例的光学窗口与框架结构也含有若干尺寸为w的穿孔,并一一排布在MEMS结构的焊盘正上方, 2层穿孔的整体厚度为d,对其深宽比d/w的要求与图1所示实施例相同。

如图2所示,当有光束入射时,光束以一定角度θ入射晶圆级封装的 MEMS微镜装置200。首先,在光束透过晶圆级光学窗口240时,一部分光束被光学窗口的第三窗口主面243和第四窗口主面244分别反射,成为窗口反射光。由于光学窗口的第三窗口主面243和第四窗口主面244与光学框架的第一框架主面231成一定角度β,由主面产生的窗口反射光被反射至与视场不同的方向。在一个可选的实施例中,还可以在模组中布置光吸收材料,来吸收窗口反射光。MEMS微镜在驱动系统控制下,在至少一个维度内旋转或平动。同时,根据不同的梳齿结构,MEMS微镜可以作共振运动或准静态运动。光束透过光学窗口240后,入射MEMS微镜,并被运动的镜面反射,形成扫描光束,并被导向视场方向。由于窗口反射光不在扫描光束的视场方向内,所以,扫描成像时完全不会受到窗口反射光的影响。在一些可能的实施例中,光学窗口240与MEMS微镜210的器件层直接键合。相较于图1所示结构,当光学窗口的横向尺寸相同,且对窗口反射光的消除能力相同时,光学窗口240的独特形状使其能够以更小的高度尺寸h为封装后的微镜提供足够的活动空间,制作时的工艺相同但流程与加工难度略有增加。窗口反射光的消除能力取决于入射光通过的光学窗口主面与光学框架间的夹角,即图1中的α与图2中的β,其中α为锐角,而β为钝角。

综上所述,利用本实施例提供的晶圆级光学窗口结构,能够在实现光学窗口功能的同时,减少光学窗的高度h,实现器件整体的小型化。

实施例三:

在本发明的一个实施例中,如图3(a)-图3(m)所示,提出了制作本发明晶圆级封装的MEMS微镜装置的其中一种实施例的工艺流程示意图。

如图3(a)所示为制作MEMS微镜结构所用的SOI晶圆。所用SOI 晶圆由一层或多层单晶硅器件层301,一层或多层二氧化硅掩埋层302和底部单晶硅衬底层303构成。

在可选的实施例中,其中单晶硅器件层301厚度在10-100μm之间,二氧化硅掩埋层302厚度在0.1-3μm之间,单晶硅衬底层303厚度在 100μm-1mm之间。

如图3(b)所示,制作MEMS微镜结构时,先通过浅刻蚀在晶圆器件层301表面定义微镜主要结构的范围,主要结构包括镜面、梳齿结构等。然后,通过蒸镀与剥离工艺,在SOI晶圆表面定义的范围内蒸镀一层金属,构成MEMS微镜的镜面反射层304与焊盘305。

在可选的实施例中,蒸镀的金属为金,厚度在50-500nm之间。

如图3(c)所示,制作MEMS微镜结构时,通过深刻蚀工艺,在晶圆的器件层301刻蚀出MEMS微镜的主要结构,包括镜面、梳齿结构、扭转轴和电隔离槽等。

图3(d)所示为各MEMS结构在SOI晶圆上的排布的局部示意图,图 3(d)中含有2个完整的MEMS结构。

如图3(e)所示,在晶圆的器件层301刻蚀出MEMS微镜的主要结构后,将预先制作的光学框架330的第二主面332与晶圆的器件层301以玻璃浆料键合的方式耦接。光学框架330材料为半导体晶圆(单晶硅),通过半导体加工工艺制造完成。可选的,光学框架330可选用电绝缘材料如玻璃、塑料等制作。

如图3(f)所示,对玻璃晶圆进行加工后,将得到的光学窗口雏形与光学框架330的第一主面331通过阳极键合等方式耦接。所述预处理包括打磨、抛光,以及在特定范围进行单面干法刻蚀等。干法刻蚀完成后,还需在刻蚀后形成的主面342蒸镀增透层。对玻璃晶圆的加工将在图4中进行具体阐述。

如图3(g)所示,键合完成后,对玻璃晶圆的上表面进行打磨、抛光,并在玻璃晶圆上表面旋涂光刻胶或聚酰亚胺(PI),固化后形成保护层350,以在接下来的工序中保护玻璃晶圆的上表面。

可选的,对玻璃晶圆上表面的打磨抛光与保护层350的形成也可以在对玻璃晶圆的预处理中进行。即,在对玻璃晶圆进行预处理时,先对其第一主面进行打磨、抛光,并在该主面上通过旋涂光刻胶或PI,固化后形成保护层。然后对其第二主面进行打磨、抛光、干法刻蚀以及蒸镀增透膜,形成所述光学窗口雏形。通过上述流程,可避免键合后进行打磨抛光而导致的对键合结构,甚至是MEMS结构的损伤。

如图3(h)所示,光学窗口、光学框架与SOI晶圆耦接成整体后,对 SOI晶圆的衬底层303进行光刻和刻蚀,在定义范围内形成背腔,暴露出背腔范围内的掩埋层302。

如图3(i)所示,通过干刻工艺刻蚀工艺,刻蚀背腔范围内暴露的掩埋层302,释放振镜的可动结构。MEMS微镜结构制作完成。干刻时,需精密控制刻蚀时间,以免过刻对光学窗口造成影响。所述干法刻蚀工艺包括反应离子刻蚀等现阶段常用的干法刻蚀工艺。

如图3(j)所示,制作完成的MEMS微镜结构与预先准备的基底320 的第一主面321以共晶键合或玻璃浆料键合的方式耦接,完成MEMS微镜装置的晶圆级封装。基底320为半导体晶圆,材料为单晶硅,在其他实施例中,基底也可以选用塑料、陶瓷等材料。

如图3(k)所示,晶圆基底耦接完成后,去除光学窗口雏形上表面的保护层350。

如图3(l)所示,去除保护层350后,对光学窗口雏形进行第二次干法刻蚀,形成完整的光学窗口340。

如图3(m)所示,所述晶圆级封装的MEMS微镜装置的光学窗口完成后,在上表面蒸镀一层增透膜。完成上述全部工序后,可以得到晶圆级的本发明所述的封装的MEMS微镜装置。接下来,还需要通过传统的切割等半导体加工工艺,进一步分成若干独立的MEMS微镜装置。

图3(m)展示了在完整的晶圆上相邻排布的2个独立的完整的晶圆级封装的MEMS微镜装置。所述“完整的晶圆”包括4层晶圆,从上到下依次为,玻璃晶圆、单晶硅晶圆(光学框架)、SOI晶圆(MEMS微镜结构) 和单晶硅晶圆(基底)。总计需要进行2次切割,2次切割的切割线分别为 361和362。第一次切割,沿切割线361进行切割,将玻璃晶圆层6完全切割后停止切割,暴露出器件层集成有焊盘的区域。第二次切割,沿切割线 362进行切割,将4层晶圆完全切割后停止切割,使各独立的完整的晶圆级封装的MEMS微镜装置相互分离。切割线361为各MEMS微镜装置的光学框架的外侧面(误差范围0~+100μm,第一次切割不允许切割光学框架结构)。

图3(a)-图3(m)描述了制作本发明晶圆级封装的MEMS微镜装置的一般步骤,不失一般性地,图2实施例所示的结果也可通过以上工艺流程进行制作。

综上所述,应用图3所示的工艺,可以在进行背腔刻蚀时,通过光学窗口雏形,避免SOI晶圆及蒸镀金属层与刻蚀设备的直接接触,保护MEMS 结构。同时,由于光学窗口雏形的上表面(第一主面)未被刻蚀,仍为平坦的玻璃晶圆表面,在实际生产加工过程中,有利于使用现有的工艺设备进行耦接、背腔刻蚀等加工。

另外,由于预先键合了光学窗口和光学框架结构,因此,在进行背腔刻蚀和可动结构释放时,无需在具有MEMS结构的器件层表面通过旋涂或 PECVD等工艺形成保护层,直接避免了传统工艺中,保护层填充困难,后续去除保护层困难、不彻底等问题。

实施例四:

在图3所示的工艺流程中,需要预先制作半加工的光学窗口,其工艺流程示意图如图4(a)-4(f)所示。

如图4(a)所示,对玻璃晶圆400的第一主面401进行打磨、抛光后,在第一主面旋涂光刻胶或聚酰亚胺(PI),固化后形成保护层410。翻转倒置玻璃晶圆,对玻璃晶圆400的第二主面402进行打磨、抛光等工序。

如图4(b)所示,在经过打磨抛光的玻璃晶圆400的第二主面402旋转涂布光刻胶(以下实施例说明以正性光刻胶为例),形成具有一定厚度d 的光刻胶层420,并进行预烘,促使胶膜内溶剂充分挥发,增强光刻胶在基片上的黏附性和均匀性,同时防止光刻胶玷污掩模。所述预处理包括光刻工艺中基本的基板清洗、烘干、涂底等流程。光刻胶涂覆后,还需对边缘光刻胶进行去除,以防止因光刻胶剥离而造成的对其余部分的图形的影响。

如图4(c1)所示,完成预烘后,采用模压工艺,利用预先准备好的透光 (石英)印章440在光刻胶层420压印出若干具有倾斜面的空腔。完成压印后,通过曝光、后烘、显影(退胶)和坚膜等一系列工艺,形成具有倾斜面的图形层430。坚膜可采用硬烘工艺,使胶膜致密坚固,减少刻蚀时出现的钻蚀和针孔现象。因本发明所述光学窗口的尺寸较大,且对倾斜面的精度要求不高,误差要求范围约为1μm,所以,此处采用简单的硬烘工艺即可。

印章440还可以由不透光或低透光率的材料(镍)制成,若使用此类印章,则需通过热熔工艺,加热光刻胶层420至高于所用光刻胶的玻璃化转换温度的温度,并在所述温度下,以一定的压力,对光刻胶层进行压印。应用热熔工艺则无需曝光操作。

除了模压工艺外,还可以采用灰度光刻技术,利用预先准备好的灰度掩模450,替代模压工艺中使用的印章440,通过控制曝光时的光的穿透率,形成图形层,如图4(c2)所示。

如图4(d)所示,图形层430的倾斜面的厚度为t1,倾斜角度为γ。通过干法刻蚀工艺,图形层430的图形会转移至玻璃晶圆400上。刻蚀后,玻璃晶圆上的倾斜面厚度为t2,倾斜角度为α。t2与t1的比值近似于玻璃晶圆与光刻胶之间的刻蚀选择比。在本实施例中,在同一刻蚀条件下,光刻胶和玻璃晶圆(通常为石英)的刻蚀速率不同,即两种材料的刻蚀选择比不同。

在一个可选的实施例中,以三氟甲烷为工作气体,离子能量500eV,束流250mA,加速电压200V,进行反应离子束刻蚀,刻蚀选择比约为 2.0~3.0。在另外的实施例中,两种材料的刻蚀选择比相同。常用的干法刻蚀工艺包括反应离子刻蚀等。具体的刻蚀选择比的与刻蚀工艺可根据实际需求进行选择,并不仅限于本发明所述。

为得到具有倾斜面,且倾斜角度为设计值α的玻璃晶圆,需根据所用的干法刻蚀工艺和具体的刻蚀条件,设计图形层430的倾斜面厚度t1(假设光学窗口的横向尺寸均为定值,宽度为3~4mm,长度为5~6mm)。因此,对于采用模压工艺的工艺流程,需设计所用印章410的图形尺寸;对于采用灰度光刻工艺的工艺流程,需设计灰度掩模中各位置的透过率。

如图4(e)所示,对玻璃晶圆进行干法刻蚀后,形成若干带有倾斜面的空腔结构。空腔结构在玻璃晶圆表面排布的位置与之后耦接的光学框架结构对应。去除玻璃晶圆表面401残余的光刻胶残胶,得到光学窗口雏形 405。

如图4(f)所示,在得到的光学窗口雏形405的上表面蒸镀增透层406,完成本文所述的对玻璃晶圆的全部预处理工作,得到本文所述晶圆级的光学窗口雏形。

图2所示结构的光学窗口也可通过类似的工艺流程制成雏形。

除了图4所示基于刻蚀工艺的工艺流程外,所述光学窗口及雏形还可通过传统的简单的热熔工艺制作。

实施例五:

在一个可选的实施例中,如图5(a)-5(b)所示,提供封装完成前后的晶圆级MEMS微镜的俯视图,为便于说明,图5(a)为排布在同一晶圆片上的两个独立的未封装的MEMS微镜,5(b)为图5(a)封装后的示意图。图5(a)中两个彼此相邻排布在同一晶圆上的完全相同的封装的MEMS微镜装置。

如图5(a)所示,两个完全相同的未封装的MEMS微镜装置相邻排布在SOI晶圆上。所述MEMS微镜装置由图3所示工艺流程制作而成,在进行封装前,MEMS微镜装置的可动结构未释放。图5(a)所示,MEMS微镜装置含有镜面结构、梳齿结构、扭转轴、锚点、电隔离槽以及不可动基台,其中,锚点和不可动基台被电隔离槽隔离,且表面集成有焊盘结构。

如图5(b)所示,封装完成后,通过贯穿各层晶圆的穿孔,仅有穿孔正下方的焊盘520暴露在空气中。为了降低工艺加工精度,穿孔的尺寸略大于对应的焊盘,使焊盘周围少许SOI晶圆(器件层)511也暴露在空气中。 MEMS装置中的其余结构,如电隔离槽等,均被封装,未暴露在空气中。区域501上同时覆盖有直接键合的光学框架与玻璃晶圆,共2层晶圆。区域502上仅有光学窗口1层晶圆,为玻璃晶圆上凸起的倾斜面结构,且该区域内的玻璃晶圆(光学窗口)与SOI晶圆(MEMS结构)不直接接触。

图5(b)更好地展示了光学框架与SOI晶圆的键合情况。如图5(b) 所示,光学框架的与SOI晶圆键合时,MEMS结构的镜面、梳齿、扭转轴等可动结构均不参与键合。仅有MEMS的不可动平台(不包含梳齿结构) 以及扭转轴的锚点等与光学框架直接键合。不与光学框架耦接的MEMS结构的范围503于或略小于对应的光学窗口的范围502。

实施例六:

结合以上实施例,本实施例提供了一种晶圆级封装工艺,适用于MEMS 微镜微镜装置。应用该工艺,在进行背腔刻蚀时,通过光学窗口雏形,避免SOI晶圆及蒸镀金属层与刻蚀设备的直接接触,保护MEMS结构。同时,由于光学窗口雏形的上表面(第一主面)未被刻蚀,仍为平坦的玻璃晶圆表面,在实际生产加工过程中,有利于使用现有的工艺设备进行耦接、背腔刻蚀等加工。晶圆级封装工艺至少包括以下特点及步骤:

晶圆级封装的MEMS微镜装置的光学窗口和MEMS微镜,在耦接时,并未独立完成全部的制作流程。即,先分别对玻璃晶圆和SOI晶圆进行独立的半加工,得到所述光学窗口与MEMS微镜的雏形。玻璃晶圆的半加工是指,仅对玻璃晶圆的其中一个平整的主面进行单面刻蚀,形成光学窗口的其中一部分主面。玻璃晶圆的另一个平整的主面不操作。SOI晶圆的半加工是指,仅对SOI晶圆进行器件层加工,包括浅刻蚀定义范围、金属反射层蒸镀、梳齿结构刻蚀等。

完成对SOI晶圆的半加工后,将得到的MEMS微镜雏形与预先制作完成的光学框架进行耦接,耦接方式为共晶键合或玻璃浆料键合等。

完成对玻璃晶圆的半加工后,将得到的光学窗口雏形与预先耦接完成的光学框架——MEMS微镜结构进行耦接,耦接方式为阳极键合等。

在进行背腔刻蚀时,通过耦接的光学窗口雏形,避免SOI晶圆器件层与刻蚀设备的直接接触,保护MEMS结构。同时,由于光学窗口雏形的上表面(第一主面)未被刻蚀,仍为平坦的玻璃晶圆表面,在实际生产加工过程中,有利于使用现有的工艺设备进行耦接、背腔刻蚀等加工。

释放MEMS微镜装置的可动结构时,应用干法刻蚀工艺对SOI晶圆的掩埋层进行刻蚀。干法刻蚀工艺的刻蚀时间精密控制,以防止过刻。

释放工艺完成后,将预先准备好的晶圆基底与SOI晶圆的衬底层耦接,完成MEMS装置的晶圆级封装。耦接方式为共晶键合或玻璃浆料键合等。

适用于各种驱动方式的MEMS微镜,包括但不限于静电驱动、电磁驱动、热电驱动和压电驱动等。

实施例七

结合前述实施例,本实施例还提供了一种光学窗口结构,适用于MEMS 微镜装置的晶圆级封装,用于消除由光学窗口本身反射产生的窗口反射光的影响。该光学窗口结构具有厚度尺寸更小,效果更好的优势。同时,光学窗口保留了传统的晶圆级封装采用的光学窗口的制作工艺,可通过现有的技术设备,以低成本、高产率、高工艺可控性的方式大批量地生产制作,并通过耦接进行晶圆级封装。

所述具有创新性的用于晶圆级封装的光学窗口结构具有以下至少一个特点:

由玻璃晶圆通过刻蚀工艺进行晶圆级制作。光学窗口除用于耦接的主面外,还具有至少6个主面。6个主面中,共计有3对平行的主面,且相互平行的2个主面与其余的4个主面均不平行。

所述的6个主面中,一对平行主面与耦接的光学框架成角度α,一对平行主面与耦接的光学框架成角度β,一对平行主面与耦接的光学框架平行。所述光学框架定义封装的微镜装置整体的基准面。

所述的6个主面镀有增透膜,使入射光透过率达到99%。

所述晶圆级光学窗口可由多种加工工艺制造,优先选择刻蚀、模压等成熟的工艺技术。对光学窗口完成至少一次单边刻蚀后,光学窗口与预先耦接完成的光学框架、MEMS微镜等结构进行耦接。耦接方式包括共晶键合、阳极键合、玻璃浆料键合等。

实施例八:

本发明实施例提供的微镜,可以用于激光投影设备中,或者由移动终端所携带的投影设备中。

实施例九:

前述实施例中所涉及的光学窗口及雏形,也可通过简单的热熔工艺进行制作,如图6(a)-6(f)所示。

如图6(a)所示,首先对玻璃晶圆进行处理,玻璃晶圆400的两个主面经过预处理后,第一主面与承载基板700耦合。第二主面与模具600对齐后,加热玻璃晶圆400至热熔,并对模具施加一定的压力,使玻璃晶圆400 形成光学窗口雏形的形状后冷却。模具600由单晶硅圆片通过刻蚀工艺制成。

如图6(b)所示,移除承载基板后,对裸露的第一主面进行打磨抛光,然后通过旋涂光刻胶或PI,固化后形成保护层。

如图6(c)所示,通过刻蚀工艺,除去单晶硅模具600,得到所述光学窗口雏形。

除了上述方法外,可选的,还可以通过一下步骤制作所述光学窗口雏形并与MEMS微镜键合。

如图6(d)所示。玻璃晶圆400的两个主面经过预处理后,与两个模具610、620对齐。加热玻璃晶圆400至热熔,并对模具施加一定的压力,使玻璃晶圆400形成光学窗口的形状后冷却。模具610、620均由单晶硅圆片通过刻蚀工艺制成。所示模具与玻璃晶圆的整体,可称为光学窗口雏形。

如图6(e)所示,使用时,通过刻蚀工艺,先去除与玻璃晶圆第一主面接触的单晶硅模具610,使光学窗口的第一主面暴露出来。随后,通过蒸镀工艺,在光学窗口的第一主面的斜面上蒸镀一层增透膜。

如图6(f)所示,使光学窗口的第一主面与光学框架(未示出)键合后,通过刻蚀工艺,除去玻璃晶圆第二主面上的单晶硅模具620,使光学窗口的第二主面暴露出来。随后,通过蒸镀工艺,在光学窗口的第一主面的斜面上蒸镀一层增透膜,所述光学窗口完成。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 微镜装置、微镜晶圆级封装方法及光学窗口雏形制作方法

- 晶圆级光学窗口及制作方法和具有该光学窗口的微镜装置