一种筒体内径测量工装与方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及测量方法领域,尤其适用于超大尺寸筒体内径的测量。本申请是一种筒体内径圆度测量装置及其方法,尤其是一种超大尺寸筒体内径测量工装与方法,其能实现超大尺寸筒体内径的快速测量。

背景技术

目前,针对小尺寸零件的圆度测量,现有技术已有相关的报道。例如,中国专利申请CN201010594922.1公开了一种卧式自动化圆度圆柱度测量仪,中国专利申请CN201510723329.5公开了一种具有自动标记功能的齿圈圆度检测机,中国专利申请CN201610798545.0公开了一种回转支承圆度误差自动测量整形方法,中国专利申请CN201510715386.9公开了一种具有自动标记功能和电控定位功能的齿圈圆度检测机,中国专利申请CN201911085639.3公开了一种滚柱圆度检测装置,中国专利申请CN201910764251.X公开了一种基于两步法的超精密圆度测量方法及装置,中国专利申请CN201210217107.2公开了一种基于对传感器进行多点检测的高速圆度仪,中国专利申请CN201310292745.5公开了一种回转支承套圈圆度误差自动检测与校正装置,中国专利申请CN201910376406.2公开了一种圆度测量系统,中国专利申请CN201410214533.X公开了一种非接触式自动测量水轮发电机转子圆度的装置及方法,中国专利申请CN201910375838.1公开了一种测圆架及具有其的圆度测量系统,中国专利申请CN200710019681.6公开了一种对径两点六位测量轧辊圆度误差和机床主轴运动误差的方法,中国专利申请CN201210216962.1公开了一种用于检测车轮圆度的圆度检测仪,中国专利申请CN201811344166.X公开了一种圆度测量器,中国专利申请CN201010595012.5公开了一种立式自动化圆度圆柱度测量仪,中国专利申请CN201010198885.2公开了一种基于电磁传感器的线材圆度的测量装置与方法,中国专利申请CN201210217151.3公开了一种采用立式支撑检测传感器的圆度仪系统,中国专利申请CN202010876389.1公开了一种基于虚拟仪器的圆度测量系统,中国专利申请CN202020287490.9公开了一种生产线不圆度测量装置,中国专利申请CN201020222635.3公开了一种可变半径接触式椭球面的参数测量仪,中国专利申请CN202020624250.3公开了一种轴类工件圆度浮动检测矫直装置,中国专利申请CN201520784523.X公开了一种圆筒件形状检测装置,中国专利申请CN200920211047.7公开了一种用于管体外圆直径和圆度的测量机构,中国专利申请CN201420656773.0公开了一种回转支承圆度误差用电涡流传感器检测系统,中国专利申请CN201621111189.2公开了一种钢管椭圆度阵列脉冲涡流测量装置,中国专利申请CN201721223442.8公开了一种汽车轮毂圆度检测装置。上述方法中,通过带动小尺寸零件相对其轴向转动,通过传感器进行相应的测定,进而实现对零件的圆度测量,传感器、带动小尺寸零件主动的转动机构、用于为传感器等提供支撑的机架是实现其发明目的不可或缺的部分。

另一方面,针对管道、回转窑等大型零件的圆度测量,也有部分专利予以报道。例如,中国专利申请CN201210569156.2公开了一种连续油管椭圆度检测方法,中国专利申请CN201210241414.4公开了一种连续管椭圆度在线检测装置,中国专利申请CN200820190890.7公开了一种回转窑椭圆度测量仪。上述方法中,也是依托传感器与机架的配合,实现相应的圆度测量。

上述方法主要用于小型零件、大型零件的圆度测量,在应用于超大尺寸圆形零件的圆度测量时,具有一定的局限性。超大尺寸筒体(通常指直径10m以上的筒体)在制作时,需通过测量其两端内径尺寸来检查其圆度。若圆度超差较大,则会在两端筒体对接时形成较大台阶,因此要避免此种情况的发生。

目前,针对超大尺寸筒体的圆度检查,常规检测方法通常采用卷尺进行测量。在卷尺对超大尺寸筒体的测量过程中,由于跨度较大,卷尺在自重的影响下会弯曲,因而测出的值往往要比实际值偏大,这不利于保证超大尺寸筒体的加工精度。

为此,迫切需要一种新的装置和/或方法,以解决上述问题。

发明内容

本申请的发明目的在于,为了提高超大尺寸筒体内径的测量精度和测量效率,提供一种超大尺寸筒体内径测量工装与方法。本申请的测量工装结构简单,运行可靠,测量方法简便,一个人就能很方便的测量出超大尺寸筒体内径,具有较高的应用价值。基于本申请的技术方案,能对超大尺寸筒体的内径进行测量,进而检查其圆度,有利于提升超大尺寸筒体的制作精度,具有重要的应用价值。

为了实现上述目的,本发明采用如下技术方案:

一种筒体内径测量工装,包括标准方杆、数显深度千分表、固定连接件、复位挡片,所述标准方杆的正中间设置有测量安装孔,所述数显深度千分表通过固定连接件与标准方杆相连,所述数显深度千分表的伸缩杆能穿过测量安装孔;

所述数显深度千分表的伸缩杆的轴向与标准方杆的径向相垂直;

所述复位挡片与数显深度千分表的伸缩杆相配合,所述复位挡片能在复位挡片的表面与标准方杆的表面相贴合时对数显深度千分表的伸缩杆进行遮挡以使数显深度千分表归零且数显深度千分表的伸缩杆能在复位挡片移除后与筒体的内腔接触并数显测量值。

所述固定连接件为螺钉或螺杆,所述固定连接件为一组且对称设置在数显深度千分表两侧。

所述复位挡片为金属挡片或玻璃挡片或石材挡片或木材挡片或塑料挡片,且工作面必须平整、光滑。

所述复位挡片为钢片。

所述数显深度千分表的伸缩杆位于标准方杆的正中间。

将沿标准方杆径向的中点记为标准方杆的正中间,将垂直于标准方杆径向且穿过标准方杆的正中间的平面记为中位平面,所述数显深度千分表的伸缩杆所在轴线位于中位平面上。

所述标准方杆的长度精度、数显深度千分表的测量精度分别为0.001mm。

所述复位挡片与标准方杆贴合的一面为平面,所述标准方杆朝向数显深度千分表的伸缩杆的一面为光滑平面。

所述标准方杆沿垂直于其径向的剖面呈矩形。

所述标准方杆沿垂直于其径向的剖面呈正方形或长方形。

所述标准方杆采用刚性材料制备而成。

所述标准方杆采用金属材料或木材或塑料材料或石材或玻璃材料制备而成。

采用前述工装测定内径的方法,包括如下步骤:

(1)单点测量

测量时,标准方杆的两端棱边与待测筒体内径紧密接触;设标准方杆的长度为2a,通过数显深度千分表测量标准方杆靠近待测筒体侧平面到待测筒体的最大距离b,则待测筒体的直径d=(a

(2)圆度判断

移动标准方杆与待测筒体的相对位置,重复步骤(1)若干次,得到相应待测筒体的直径;

通过对不同次待测筒体直径的测定值的比较,进而判断待测筒体的圆度是否符合设定要求。

所述步骤1中,设待测筒体的半径为r,则待测筒体的半径r=(a

针对前述问题,本申请提供一种筒体内径测量工装与方法。采用本申请,能够较为便捷的测出超大尺寸筒体内径。同时,本申请无需对筒体进行旋转,也避免了相关传感器的使用,且具有测定方便、测定精度高,测定结果准确等优点。

本申请的超大尺寸筒体内径测量工装,包括标准方杆、数显深度千分表、固定连接件、复位挡片。在一个具体的实例中,固定连接件采用螺钉,复位挡片采用钢片。所属的标准方杆长度固定,其截面为正方形或长方形,需通过高精度测量仪器确定其长度,长度精确到0.001mm。同时,标准方杆正中间开有穿过数显深度千分表伸缩杆的测量安装孔,数显深度千分表通过螺钉固定在标准方杆上。本申请中,数显深度千分表的伸缩杆的轴向与标准方杆的径向相垂直。数显深度千分表的精度为0.001mm,通过两颗螺钉固定在标准方杆上。

该结构中,钢片紧密贴在标准方杆靠筒体侧平面上,使得数显深度千分表伸缩杆的测量端与标准方杆靠筒体侧平面平齐,数显深度千分表归零;测量时,拿掉钢片,使得数显深度千分表伸缩杆测量端与待测筒体内腔接触,记录数显深度千分尺测值。

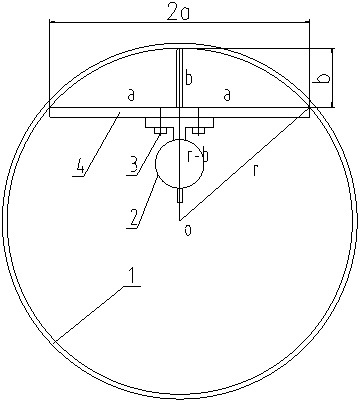

进一步,本申请提供基于前述工装测定超大尺寸筒体内径的方法,包括如下步骤:测量时,标准方杆两端棱边与待测筒体内径紧密接触,设标准方杆长度为2a,通过数显深度千分表测量标准方杆靠近筒体侧平面到筒体的最大距离b,设筒体半径为r,则根据图1所示的直角三角形几何关系,可以求出r=(a

基于上述的发明内容,本申请优势在可以较为便捷的测出超大尺寸筒体内径。进一步,采用本申请还能测定超大尺寸筒体的圆度,其操作如下:移动标准方杆与待测筒体的相对位置,重复步骤(1)的操作,得到相应待测筒体的直径;通过多次移动标准方杆与待测筒体的相对位置,即可得到相应的直径测定值,通过比较不同次待测筒体直径的测定值,进而判断待测筒体的圆度精度是否符合设定要求。

采用本申请,能够方便测定筒体内径,尤其适用于超大尺寸筒体内径和圆度的测定,其具有工装结构简单,运行可靠,测量方法简便等优点,具有较高的应用价值。

附图说明

本发明将通过例子并参照附图的方式说明,其中:

图1为本申请中测量方法的原理图。

图2为实施例1中工装工作示意图一(采用复位挡片挡住数显深度千分表的伸缩杆)。

图3为实施例1中工装工作示意图二(将复位挡片撤走)。

图中标记:1、筒体,2、数显深度千分表,3、固定连接件,4、标准方杆,5、复位挡片。

具体实施方式

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

实施例1

本实施例的筒体内径测量工装包括标准方杆、数显深度千分表、固定连接件、复位挡片。本实施例中,标准方杆沿垂直于其径向的剖面呈正方形或长方形,复位挡片选用钢片,复位挡片与标准方杆贴合的一面为光滑平面;固定连接件选用螺钉。标准方杆的正中间设置有测量安装孔,数显深度千分表通过固定连接件与标准方杆相连,数显深度千分表的伸缩杆能穿过测量安装孔。数显深度千分表的伸缩杆的轴向与标准方杆的径向相垂直;复位挡片与数显深度千分表的伸缩杆相配合,复位挡片能在复位挡片的表面与标准方杆的表面相贴合时对数显深度千分表的伸缩杆进行遮挡以使数显深度千分表归零且数显深度千分表的伸缩杆能在复位挡片移除后与筒体的内腔接触并数显测量值。本实施例中,螺钉为两个,通过螺钉将数显深度千分表固定在标准方杆上。同时,将沿标准方杆径向的中点记为标准方杆的正中间,将垂直于标准方杆径向且穿过标准方杆的正中间的平面记为中位平面,数显深度千分表的伸缩杆所在轴线位于中位平面上,标准方杆的长度精度、数显深度千分表的测量精度分别为0.001mm。

采用本实施例的工装进行测量时,标准方杆两端的两条棱线与待测筒体内壁紧密接触;此时,先用钢片将数显深度千分表测量端与标准方杆靠筒体侧平面平齐,使数显深度千分表归零;然后,拿掉钢片,使数显深度千分表测量端与待测筒体壁面接触,记录数值,通过公式d=(a

在对某20000mm直径筒体的实际测量中,标准方杆的长度为2a=1000mm,则a=500mm,数显深度千分表的测值为b=12.508mm,则筒体的内径为d=(500

实际测定结果表明,本申请能对筒体内径进行准确测量,尤其适用于超大尺寸筒体内径的测量;通过对筒体内径的多次测量,能够得到筒体内径圆度的制作精度,为超大尺寸筒体的加工质量提供保障。本申请尤其适用于超大尺寸筒体的精密加工,对于提升大型设备的制作精度,具有重要的意义。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

- 一种筒体内径测量工装与方法

- 接管与内径Di<600mm的筒体焊接变形控制方法及工装