一种气门堆焊焊接方法及气门件

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及气门堆焊焊接技术领域,特别涉及一种气门堆焊焊接方法及气门件。

背景技术

发动机工作过程中,气门在高温环境下进行高速往复运动,气门盘锥面在高温环境下受高频次往复冲击力作用及气流高速冲刷,工作环境极为恶劣,对气门盘锥面的耐磨性和耐高温性能均有很高的要求,现有技术中,发动机气门盘锥面堆焊方式主要通过等离子堆焊,在长时间运行时,气门盘锥面上的堆焊层存在开裂剥落的风险,因此,如何缓解气门盘锥面上的堆焊层开裂剥落是目前亟需解决的问题。

发明内容

本发明公开了一种气门堆焊焊接方法及气门件,该气门堆焊焊接方法中,使得气门盘、第一堆焊层以及第二堆焊层的热膨胀系数呈梯度变化,减缓气门盘与堆焊层之间的热膨胀系数的差异,使得气门堆焊层在运行受热过程中变形相对协调,减小焊接熔合线拉应力,有效降低堆焊层开裂风险。

为达到上述目的,本发明提供以下技术方案:

一种气门堆焊焊接方法,包括:

表面处理,对气门件的气门盘表面的焊接区域进行清洁;

对所述气门盘进行预热;

在所述气门盘表面的焊接区域堆焊形成第一堆焊层;

在所述第一堆焊层背离所述气门盘表面的一侧堆焊形成第二堆焊层;其中,所述第一堆焊层的材料的热膨胀系数小于所述气门盘的材料的热膨胀系数,且所述第一堆焊层的材料的热膨胀系数大于所述第二堆焊层的材料的热膨胀系数。

上述气门堆焊焊接方法中,对发动机中的气门件的气门盘表面进行堆焊,气门件的气门盘表面为气门盘锥面,在气门盘锥面上具有进行堆焊的焊接区域,首先,将气门盘表面进行清洁处理,清洗焊接的位置,使得气门盘表面的焊接区域干净,然后,对气门盘预热以便于后续焊接,接着,采用第一焊料在气门盘表面的焊接区域进行堆焊形成第一堆焊层,紧接着,采用第二焊料在第一堆焊层上进行堆焊形成第二堆焊层,第二堆焊层在对外表面,可以形成耐磨层,其中,上述第一堆焊层的材料的热膨胀系数小于气门盘的材料的热膨胀系数,并且第一堆焊层的材料的热膨胀系数大于第二堆焊层的材料的热膨胀系数,也就是第一堆焊层的热膨胀系数的数值在气门盘的热膨胀系数的数值与第二堆焊层的热膨胀系数的数值之间,相对于材料的热膨胀系数来说,第一堆焊层在气门盘与第二堆焊层之间形成一个过渡层,使气门盘、第一堆焊层以及第二堆焊层的热膨胀系数呈梯度变化,减缓气门盘与堆焊层之间的热膨胀系数的差异,有效缓解了现有技术中,由于气门盘与堆焊层之间的热膨胀系数差异较大,在发动机运行受热过程中,焊接熔合线两侧因变形不一致堆焊层侧产生拉应力,容易开裂的问题;有效的使得气门堆焊层在运行受热过程中变形相对协调,减小焊接熔合线拉应力,降低堆焊层开裂风险。

因此,上述气门堆焊焊接方法中,使得气门盘、第一堆焊层以及第二堆焊层的热膨胀系数呈梯度变化,减缓气门盘与堆焊层之间的热膨胀系数的差异,使得气门堆焊层在运行受热过程中变形相对协调,减小焊接熔合线拉应力,有效降低堆焊层开裂风险。

可选地,所述在所述气门盘表面的焊接区域堆焊形成第一堆焊层;

在所述第一堆焊层背离所述气门盘表面的一侧堆焊形成第二堆焊层,包括:

采用第一焊料在所述气门盘表面进行堆焊,以使所述第一焊料形成所述第一堆焊层;

采用第二焊料在所述第一堆焊层背离所述气门盘表面的一侧进行堆焊,以使所述第二焊料形成所述第二堆焊层。

可选地,所述在所述气门盘表面的焊接区域堆焊形成第一堆焊层;

在所述第一堆焊层背离所述气门盘表面的一侧堆焊形成第二堆焊层,包括:

采用第一焊料在所述气门盘表面进行堆焊,且使所述第一焊料与所述气门盘的焊接区域的表层材料熔合,以使所述第一焊料与所述气门盘的焊接区域的表层材料形成所述第一堆焊层;

采用第二焊料在所述第一堆焊层背离所述气门盘表面的一侧进行堆焊,以使所述第二焊料形成所述第二堆焊层。

可选地,所述第一焊料的材料与所述第二焊料的材料相同。

可选地,所述气门堆焊焊接方法还包括:形成所述第二堆焊层之后,进行感应回火热处理。

可选地,所述第一堆焊层的层厚度大于等于所述第一堆焊层和所述第二堆焊层两者的层厚度之和的三分之一且小于等于所述第一堆焊层和所述第二堆焊层两者的层厚度之和的二分之一。

可选地,所述第二堆焊层的材料包括硬质合金。

可选地,所述第二堆焊层的材料包括钴基硬质合金。

可选地,所述气门盘的材料包括奥氏体耐热钢。

基于相同的发明构思,本发明还提供了一种气门件,包括:

气门盘,所述气门盘表面具有用于堆焊的焊接区域;所述气门盘表面的焊接区域设有层叠设置的第一堆焊层和第二堆焊层,所述第二堆焊层位于所述第一堆焊层背离所述气门盘表面的一侧;其中,所述第一堆焊层的材料的热膨胀系数小于所述气门盘的材料的热膨胀系数,且所述第一堆焊层的材料的热膨胀系数大于所述第二堆焊层的材料的热膨胀系数。

附图说明

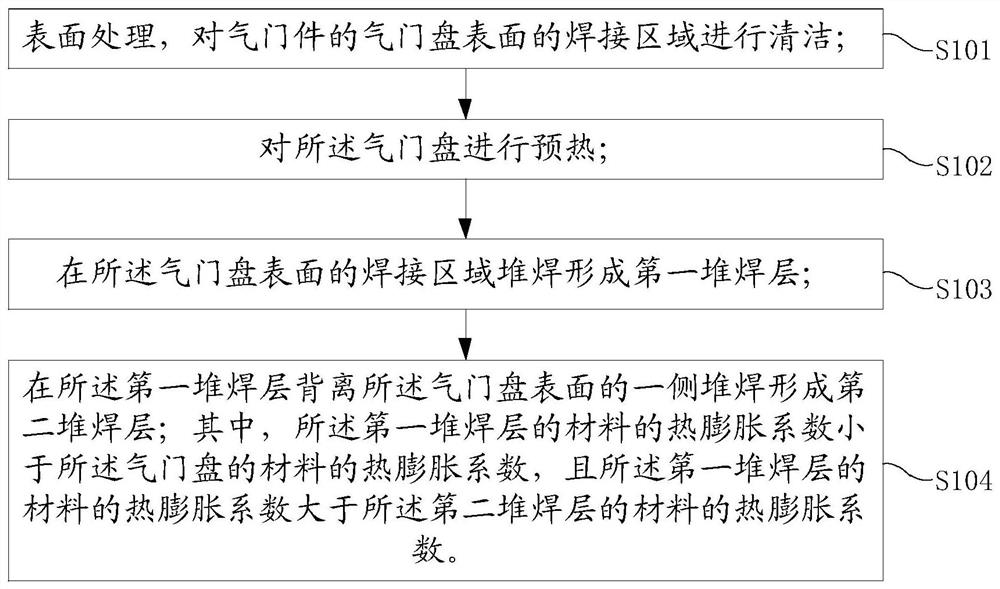

图1为本发明实施例提供的一种气门堆焊焊接方法的流程示意图;

图2为本发明实施例提供的一种气门件的气门盘以及堆焊层的局部层结构示意图;

图标:1-气门盘;2-第一堆焊层;3-第二堆焊层。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1和图2所示,本发明实施例提供了一种气门堆焊焊接方法,包括:

步骤S101,表面处理,对气门件的气门盘1表面的焊接区域进行清洁;

步骤S102,对气门盘1进行预热;

步骤S103,在气门盘1表面的焊接区域堆焊形成第一堆焊层2;

步骤S104,在第一堆焊层2背离气门盘1表面的一侧堆焊形成第二堆焊层3;其中,第一堆焊层2的材料的热膨胀系数小于气门盘1的材料的热膨胀系数,且第一堆焊层2的材料的热膨胀系数大于第二堆焊层3的材料的热膨胀系数。

上述气门堆焊焊接方法中,对发动机中的气门件的气门盘表面进行堆焊,气门件的气门盘表面为气门盘锥面,在气门盘锥面上具有进行堆焊的焊接区域,首先,根据步骤S101,将气门盘表面进行清洁处理,清洗焊接的位置,使得气门盘表面的焊接区域干净,然后根据步骤S102,对气门盘预热以便于后续焊接,接着,根据步骤S103,采用第一焊料在气门盘表面的焊接区域进行堆焊形成第一堆焊层,紧接着,再根据步骤S104,采用第二焊料在第一堆焊层上进行堆焊形成第二堆焊层,第二堆焊层在对外表面,可以形成耐磨层,其中,上述第一堆焊层的材料的热膨胀系数小于气门盘的材料的热膨胀系数,并且第一堆焊层的材料的热膨胀系数大于第二堆焊层的材料的热膨胀系数,也就是第一堆焊层的热膨胀系数的数值在气门盘的热膨胀系数的数值与第二堆焊层的热膨胀系数的数值之间,相对于材料的热膨胀系数来说,第一堆焊层在气门盘与第二堆焊层之间形成一个过渡层,使气门盘、第一堆焊层以及第二堆焊层的热膨胀系数呈梯度变化,减缓气门盘与堆焊层之间的热膨胀系数的差异,有效缓解了现有技术中,由于气门盘与堆焊层之间的热膨胀系数差异较大,在发动机运行受热过程中,焊接熔合线两侧因变形不一致堆焊层侧产生拉应力,容易开裂的问题;有效的使得气门堆焊层在运行受热过程中变形相对协调,减小焊接熔合线拉应力,降低堆焊层开裂风险。

因此,上述气门堆焊焊接方法中,使得气门盘、第一堆焊层以及第二堆焊层的热膨胀系数呈梯度变化,减缓气门盘与堆焊层之间的热膨胀系数的差异,使得气门堆焊层在运行受热过程中变形相对协调,减小焊接熔合线拉应力,有效降低堆焊层开裂风险。

需要说明的是,上述所说的材料的热膨胀系数可以线膨胀系数。

具体地,上述气门堆焊焊接方法还包括:在形成第二堆焊层之后,对堆焊之后的气门盘进行感应回火热处理,使得第一堆焊层和第二堆焊层完成制备,结构牢固。

具体地,对于第一堆焊层和第二堆焊层的形成方式可以多种选择方式,如:

方式一:

首先,采用第一焊料在气门盘表面进行堆焊,并且使第一焊料直接形成第一堆焊层;然后,控制层间温度,采用第二焊料在第一堆焊层背离气门盘表面的一侧进行堆焊,使第二焊料形成第二堆焊层。其中,上述方式一中,第一焊料的热膨胀系数大于第二焊料的热膨胀系数,且第一焊料的热膨胀系数小于气门盘的材料的热膨胀系数。两层堆焊层采用不同的焊料各自单独形成,制备过程简单、可靠。

具体地,上述方式一中,第二堆焊层的材料可以为硬质合金,具体地,可以为钴基硬质合金,使得第二堆焊层具有良好的耐磨性;第一堆焊层的材料不同于第二堆焊层的材料,气门盘的材料可以为奥氏体耐热钢。

方式二:

首先,采用第一焊料在气门盘表面进行堆焊,且在第一焊料堆焊时,增加焊接热输入量,使第一焊料与气门盘的焊接区域的表层材料熔合,使第一焊料与气门盘的焊接区域的表层材料形成第一堆焊层,也就是第一堆焊层为气门盘的材料与第一焊料充分熔合形成的一个层结构;然后,采用第二焊料在第一堆焊层背离气门盘表面的一侧进行堆焊,使第二焊料形成第二堆焊层。其中,第一焊料的材料可以与第二焊料的材料相同,则第一堆焊层与第二堆焊层相比,相当于第一焊料被气门盘的材料稀释,照样可以使得形成的第一堆焊层成为一个过渡层,减缓气门盘与堆焊层的热膨胀系数差异程度,有利于降低堆焊层开裂风险。

具体地,上述方式二中,第二焊料和第一焊料的材料均可以为硬质合金,具体地,可以为钴基硬质合金,使得第二堆焊层具有良好的耐磨性;气门盘的材料可以为奥氏体耐热钢。

具体地,上述气门堆焊焊接方法中,对于第一堆焊层与第二堆焊层的层厚度设置,可以设置第一堆焊层的层厚度大于等于第一堆焊层和第二堆焊层两者的层厚度之和的三分之一且小于等于第一堆焊层和第二堆焊层两者的层厚度之和的二分之一。使得第一堆焊层的层厚度要小于第二堆焊层的层厚度,保证第二堆焊层的工作耐磨性能。

基于相同的发明构思,参考图2所示,本发明还提供了一种气门件,包括:气门盘1,气门盘1表面具有用于堆焊的焊接区域;气门盘表面的焊接区域设有层叠设置的第一堆焊层2和第二堆焊层3,第二堆焊层3位于第一堆焊层1背离气门盘1表面的一侧;其中,第一堆焊层2的材料的热膨胀系数小于气门盘1的材料的热膨胀系数,且第一堆焊层2的材料的热膨胀系数大于第二堆焊层3的材料的热膨胀系数。上述气门件中,气门盘、第一堆焊层以及第二堆焊层的热膨胀系数呈梯度变化,减缓气门盘与堆焊层之间的热膨胀系数的差异,使得气门堆焊层在运行受热过程中变形相对协调,减小焊接熔合线拉应力,有效降低堆焊层开裂风险。

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种气门堆焊焊接方法及气门件

- 一种气门等离子堆焊焊接方法