防止磨光材磕碰缺陷产生的系统及工艺方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及冶金、机械加工领域,特别涉及一种防止磨光材磕碰缺陷产生的系统及工艺方法。

背景技术

近年来,随着我国经济的快速发展和产业的升级转型,在我国汽车制造工业和机械制造行业得到迅猛发展的同时,下游用户对原材料质量要求愈发苛刻严格,要求上游供应商提供原材料零缺陷,表面不得有任何磕碰刮伤。由于用户对产品表面质量要求和探伤设备精度要求,使得大量圆钢需以磨光状态出厂,在冶金行业,由于合金棒材的特性,部分热轧态圆钢表面存在影响用户使用的缺陷,为消除缺陷,会对表面存在缺陷圆钢进行磨光处理,然而现场经验和试验发现,磨光钢材在多次起吊转运过程中,在钢材的起吊点附近会新增大批量磕碰刮伤而无法交付,磕碰刮伤必须要由人工进行处理,严重影响了工厂产品出厂效率,同时过多的修磨点严重影响了产品的外观形象,拉低产品档次。

公开号为CN206748101U的中国专利公开一种精磨防磕碰伤装置,包括箱体,所述的箱体的一侧壁上焊接有挂钩,箱体上焊接有四个定位块,活动过滤板放置在该定位块上,并在活动过滤板上焊接活动板提手;所述的箱体的侧壁上开设有孔,通过该孔将回水管安装在箱体上。该精磨防磕碰伤装置适用于小批量、规格单一、长度短、重量轻的小成品,但对于原材料工厂生产的大批量、多规格、多长度磨光棒材并不适用。

通过文献检索和专利查询,目前无任何文献涉及原材料圆钢防磕碰领域,也无任何喷涂防止磕碰伤产生的专利。

综上所述,可知在原材料磨光圆钢防磕碰刮伤领域,特别是表面喷淋涂层防磕碰领域,国内还无人提及。

发明内容

本发明的目的在于提供一种防止磨光材磕碰缺陷产生的系统及工艺方法。采用该系统和工艺方法可以彻底解决磨光材因吊运而产生的表面磕碰擦伤,极大减少了人工修磨量,减少了人力成本的浪费,提升了圆钢产品的外观质量。

为了实现上述目的,本发明提供如下技术方案:

防止磨光材磕碰缺陷产生的系统,所述磨光材为圆形棒材,所述系统包括:矫直设备,辊道,磨光设备和喷淋设备,其中,所述矫直设备为矫直机,用于对所述圆形棒材进行矫直;完成所述矫直的所述圆形棒材通过所述辊道的转动自转前进,所述磨光设备在所述圆形棒材前进的过程中对所述圆形棒材的表面进行磨削,使所述圆形棒材表面光滑无擦伤、裂纹;喷淋设备将防磕碰液喷洒于所述圆形棒材的表面并在所述圆形棒材的表面形成防护膜。

进一步地,在上述的系统中,所述磨光设备对所述圆形棒材的磨削和所述喷淋设备对所述圆形棒材的喷淋同时进行。

进一步地,在上述的系统中,所述磨光设备配置有十二个液压砂轮磨头、包括九个粗砂轮、二个细砂轮、一个抛光砂轮,所述粗砂轮的粗糙程度为32目、所述细砂轮的粗糙程度为64目、所述抛光砂轮为千叶砂轮;优选地,所述粗砂轮的液压值为0.30-0.40MPa,所述细砂轮的液压值为0.25-0.30MPa,所述抛光砂轮的液压值为0.35-0.40MPa。

进一步地,在上述的系统中,所述喷淋设备包括喷枪、溶液桶以及具有吹扫力的气管,所述气管与所述喷枪连接,所述喷枪通过管路与所述溶液桶连接,所述溶液桶内放置有所述防磕碰液,所述喷枪的喷嘴能够喷出混合着气体的防磕碰液在所述圆形棒材的表面形成一层均匀防护膜;所述喷枪设置在所述磨光设备的出口处,所述喷枪的喷嘴与所述圆形棒材表面之间的距离为30-80mm,所述喷枪的喷嘴与所述圆形棒材的前进方向之间的夹角为45°-90°;所述喷枪的喷嘴的口径为3mm,所述喷枪喷淋气体压力值为0.34Mpa,喷枪的气体使用量为410ml/min。

进一步地,在上述的系统中,所述防磕碰液为水和乳化液的混合物,水和乳化液的体积比为50-100:1。

另一方面,提供了一种利用上述系统进行防止磨光材磕碰缺陷产生的工艺方法,所述工艺方法包括如下工序:

矫直工序,对所述圆形棒材进行矫直;

表面磨光工序,对完成所述矫直工序后的所述圆形棒材利用磨光设备进行表面磨光,表面磨光的剥皮时间为4-30min,表面磨光的磨削量为0.3-1.0mm;

喷淋工序,在完成表面磨光工序后,利用喷淋设备将防磕碰液喷洒于所述圆形棒材的表面并在所述圆形棒材的表面形成防护膜;

探伤工序,在完成喷淋工序后,将所述圆形棒材冷却至室温,然后对所述圆形棒材进行无损探伤检测。

进一步地,在上述工艺方法中,所述圆形棒材的直径大于等于50mm。

进一步地,在上述工艺方法中,完成所述矫直工序后,所述圆形棒材的弯曲度≤2mm/m。

进一步地,在上述工艺方法中,在所述表面磨光工序中,所述圆形棒材通过辊道的转动自转前进,所述圆形棒材在前进的过程中利用磨光设备对所述圆形棒材的表面进行磨削,表面磨光能够使所述圆形棒材表面光滑无擦伤、裂纹;优选地,所述辊道的转速度为300-860/min。

进一步地,在上述工艺方法中,在所述表面磨光工序中,所述磨光设备包括有多个液压砂轮磨头,所述液压砂轮磨头包括有粗砂轮、细砂轮和抛光砂轮,所述粗砂轮、所述细砂轮和所述抛光砂轮依次设置。

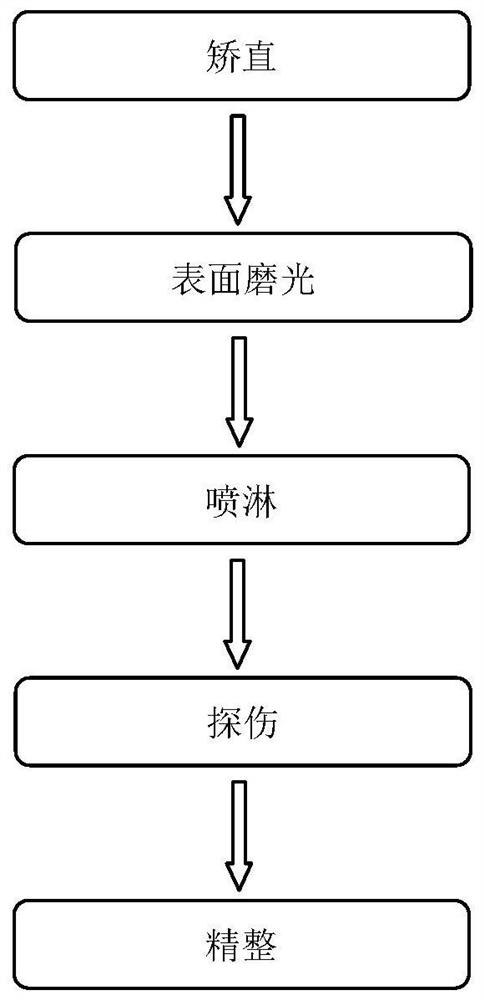

分析可知,本发明公开一种防止磨光材磕碰缺陷产生的系统及工艺方法,该系统和工艺方法以圆钢为材料,包括的工序有:矫直、表面磨光、喷淋、探伤、精整。

本申请操作简单,可持续稳定使用,便于推广,通过特定喷淋设备向圆钢表面喷淋特定的喷淋介质,能够在圆钢表面形成一层防护膜,有效阻止在转运过程中圆钢与圆钢之间的干摩擦,使圆钢与圆钢之间的干摩擦转变为了边界摩擦、液体摩擦混合状态下的摩擦,防止了点状擦伤的产生,减少磨损,减少磕碰伤的产生,极大力度减少了现场的精整量和反复剥皮量,大幅提升工厂的精整效率,减少人力资源浪费,减少重复磨光次数,同时大幅度提升了产品的出厂外观质量,提升企业的品牌形象。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

图1为利用防止磨光材磕碰缺陷产生的系统生产磨光材(工艺方法)的流程图。

图2为喷枪的结构示意图。

图3为实施例1中的作为原料的磨光材表面的照片。

图4为实施例1中经过防止磨光材磕碰缺陷产生的系统及工艺方法处理后的磨光材表面照片。

图5为实施例2中的作为原料的磨光材表面的照片。

图6为实施例2中经过防止磨光材磕碰缺陷产生的系统及工艺方法处理后的磨光材表面照片。

附图标记说明:1喷嘴;2防磕碰液通道;3扳机开关;4喷幅调节阀;5流量调节阀;6气压调节阀;7进气口。

具体实施方式

下面将参考附图并结合实施例来详细说明本发明。各个示例通过本发明的解释的方式提供而非限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本发明包含归入所附权利要求及其等同物的范围内的此类修改和变型。

根据本发明的实施例,提供了一种防止磨光材磕碰缺陷产生的系统,所述磨光材为圆形棒材,所述系统包括:矫直设备,辊道,磨光设备和喷淋设备,其中,矫直设备为矫直机,用于对圆形棒材进行矫直;完成矫直的圆形棒材通过辊道的转动自转前进,磨光设备在圆形棒材前进的过程中对圆形棒材的表面进行磨削,使圆形棒材表面光滑无擦伤、裂纹;喷淋设备将防磕碰液喷洒于圆形棒材的表面并在圆形棒材的表面形成防护膜。

矫直设备用于对圆形棒材进行矫直,不同规格的圆形棒材按其相应参数进行矫直,矫直后的圆形棒材的弯曲度≤2mm/m;由于后续的磨光设备对钢材(圆形棒材)的平直度有要求,按相应矫直参数矫直并保证矫直后的圆形棒材的弯曲度≤2mm/m,可实现钢材的平直度要求,确保磨光设备的正常进行,同时钢材平直度较好时,表面磨光过程稳定无跳动,表面喷淋效果更均匀。

磨光设备对完成矫直后的圆形棒材进行表面磨光,通过辊道的旋转带动圆形棒材自转前进,优选地,辊道的旋转速度为300-860r/min,既能保证表面的磨光效果又能保证效率。圆形棒材在前进的过程中利用磨光设备对圆形棒材的表面进行磨削,从而对圆形棒材的表面进行处理。表面磨光的剥皮时间为4-30min,表面磨光的磨削量为0.3-1.0mm;圆形棒材的剥皮时间随磨光量的需求改变。时间和磨削量根据钢材(圆形棒材)的表面质量来定,磨削用以消除钢材表面本身存在的缺陷。

磨光设备包括有多个液压砂轮磨头,液压砂轮磨头包括有粗砂轮、细砂轮和抛光砂轮,粗砂轮、细砂轮和抛光砂轮依次设置。粗砂轮用于对圆形棒材的表面进行粗磨,细砂轮用于对圆形棒材的表面进行精磨,粗砂轮和细砂轮能够消除圆形棒材表面的擦伤和裂纹,抛光砂轮用于对圆形棒材的表面进行抛光,使圆形棒材的表面光滑。优选地,磨光设备配置有十二个液压砂轮磨头、包括九个粗砂轮、二个细砂轮、一个抛光砂轮,粗砂轮的粗糙程度为32目、细砂轮的粗糙程度为64目、抛光砂轮为千叶砂轮。12个液压砂轮磨头配置合理,有利于磨光圆形棒材。优选地,粗砂轮的液压值为0.30-0.40MPa,细砂轮的液压值为0.25-0.30MPa,抛光砂轮的液压值为0.35-0.40MPa。如此设置能够使圆形棒材表面光滑无擦伤、裂纹,为喷淋做准备。

进一步地,喷淋设备包括喷枪、溶液桶以及具有吹扫力的气管,气管与喷枪连接,喷枪通过管路与溶液桶连接,溶液桶内放置有防磕碰液,喷枪的喷嘴能够喷出混合着气体的防磕碰液在圆形棒材的表面形成一层均匀防护膜;喷枪的喷嘴能够喷出混合着气体的防磕碰液,利用气管中气体的吹扫动力将防磕碰液以雾状形态均匀喷洒于圆形棒材表面,借助圆形棒材表面的高温,使防磕碰液中的水分快速挥发并在圆形棒材的表面形成一层均匀防护膜(油膜),钢材的表面由银亮色变成白灰色。

喷枪设置在磨光设备的出口处,辊道转动推动钢材自转前进,喷枪固定不动,喷洒防磕碰液致其发散,将圆形棒材的表面全部喷满。喷枪的喷嘴与圆形棒材表面之间的距离为30-80mm(比如35mm、40mm、45mm、50mm、55mm、60mm、65mm、70mm、75mm),喷枪的喷嘴与圆形棒材的前进方向之间的夹角为45°-90°(比如50°、55°、60°、65°、70°、75°、80°、85°),这样设置即能够增大圆形棒材和防磕碰液的接触面积,也能使多余的防磕碰液直接进入磨光设备中通过除尘装置排除,减少现场污染。

如图2所示,喷枪具有喷嘴1、防磕碰液通道2、扳机开关3、喷幅调节阀4、流量调节阀5、气压调节阀6和进气口7。为了高效的喷淋,对喷嘴1的口径进行了扩孔,喷枪的喷嘴1的口径为Φ3.0mm。进气口7连接具有吹扫力的气管,通过气压调节阀6调节由进气口进入的气体量,将喷淋气体压力值控制为0.34Mpa,喷枪的气体使用量为410ml/min。扳机开关3控制是否将防磕碰液喷出,防磕碰液通道2与溶液桶连接,溶液桶内放置有防磕碰液,进入防磕碰液通道2的防磕碰液由喷嘴1喷出。由喷幅调节阀4和流量调节阀5调节防磕碰液的喷出量和喷幅,将防磕碰液的喷出量控制为480ml/min。如此设置能够使防磕碰液均匀地喷洒在圆形棒材的表面上并在圆形棒材的表面形成防护膜,进而使圆形棒材在起吊转运过程中彼此之间的干摩擦转变为了边界摩擦、液体摩擦混合状态下的摩擦方式,减少磨损,减少磕碰伤的产生。

在完成表面磨光后,利用喷淋设备将防磕碰液均匀喷洒于圆形棒材的表面并在圆形棒材的表面形成防护膜;喷淋是防止钢材表面新增刮伤缺陷。通过相应的磨削参数和喷淋技术,才可以确保钢材无缺陷交付。

进一步地,磨光设备对圆形棒材的磨削和喷淋设备对圆形棒材的喷淋同时进行。

进一步地,防磕碰液为水和乳化液的混合物,水和乳化液的体积比为50-100:1。水和乳化液的比例不在上述范围内会直接影响防磕碰效果。

防止磨光材磕碰缺陷产生的系统的技术原理为:圆形棒材在起吊转运过程中彼此之间直接接触产生干摩擦,造成金属表面微观的高峰部分磨损严重。利用本系统在圆形棒材表面吸附一层极薄的油膜,油膜的厚度最多能够达到几十微米(),当油膜厚度在1微米~几十微米时,油膜将圆形棒材与圆形棒材之间的表面分开,此时圆形棒材与圆形棒材之间只有液体间的摩擦,进而使干摩擦转变为液体摩擦,显著减少甚至消除磨损。在金属表面微观的高峰部分油膜的厚度也能大于0微米,使圆形棒材与圆形棒材之间的表面之间的摩擦由干摩擦转变为边界摩擦,有效减少金属表面微观高峰部分的磨损。

根据本发明的实施例,还提供了一种防止磨光材磕碰缺陷产生的工艺方法。磨光材的原料为圆形棒材。圆形棒材为圆钢,需要说明的是,本发明的工艺方法适用于所有规格的圆钢,优选地,圆钢的直径大于等于50mm,尤其涉及50mm规格以上磨光状态、银亮状态圆钢的防磕碰方法,作为该工艺方法的原料的圆钢是通过常规冶炼、精炼、连铸、加热、轧制工序获得。

本发明的技术原理为:圆形棒材在起吊转运过程中彼此之间直接接触产生干摩擦,造成金属表面微观的高峰部分磨损严重。利用本申请的工艺方法在圆形棒材表面吸附一层极薄的油膜,油膜的厚度最多能够达到几十微米(可实现边界摩擦和液体摩擦),油膜将圆形棒材与圆形棒材之间的表面分开,进而使干摩擦转变为边界摩擦和液体摩擦,显著减少甚至消除磨损。

工艺方法包括如下工序:

矫直工序,对圆形棒材进行矫直,不同规格的圆形棒材按其相应参数进行矫直,矫直后的圆形棒材的弯曲度≤2mm/m;由于后续的表面磨光工序对钢材(圆形棒材)的平直度有要求,按相应矫直参数矫直并保证矫直后的圆形棒材的弯曲度≤2mm/m,可实现钢材的平直度要求,确保表面磨光工序的正常进行,同时钢材平直度较好时,表面磨光过程稳定无跳动,表面喷淋效果更均匀。

表面磨光工序,对完成矫直工序后的圆形棒材利用磨光设备进行表面磨光,圆形棒材通过旋转辊道的带动自转前进,优选地,辊道的旋转速度为300-860r/min,既能保证表面的磨光效果又能保证效率。圆形棒材在前进的过程中利用磨光设备对圆形棒材的表面进行磨削,从而对圆形棒材的表面进行处理。表面磨光的剥皮时间为4-30min,表面磨光的磨削量为0.3-1.0mm;圆形棒材的剥皮时间随磨光量的需求改变。时间和磨削量根据钢材(圆形棒材)的表面质量来定,磨削用以消除钢材表面本身存在的缺陷。

磨光设备包括有多个液压砂轮磨头,液压砂轮磨头包括有粗砂轮、细砂轮和抛光砂轮,粗砂轮、细砂轮和抛光砂轮依次设置。粗砂轮用于对圆形棒材的表面进行粗磨,细砂轮用于对圆形棒材的表面进行精磨,粗砂轮和细砂轮能够消除圆形棒材表面的擦伤和裂纹,抛光砂轮用于对圆形棒材的表面进行抛光,使圆形棒材的表面光滑。优选地,选用配置有12个液压砂轮磨头的磨光设备,其中包括9个粗砂轮、2个细砂轮、1个抛光砂轮。优选地,粗砂轮的粗糙程度为32目,细砂轮的粗糙程度为64目、抛光砂轮为千叶砂轮。12个液压砂轮磨头配置合理,有利于磨光圆形棒材。优选地,粗砂轮的液压值为0.30-0.40MPa,细砂轮的液压值为0.25-0.30MPa,抛光砂轮的液压值为0.35-0.40MPa。如此设置能够使圆形棒材表面光滑无擦伤、裂纹,为喷淋工序做准备。

喷淋工序,在完成表面磨光工序后,利用喷淋设备将防磕碰液均匀喷洒于圆形棒材的表面并在圆形棒材的表面形成防护膜;喷淋是防止钢材表面新增刮伤缺陷。通过相应的磨削参数和喷淋技术,才可以确保钢材无缺陷交付。磨削和喷淋同时进行。

喷淋设备包括喷枪、溶液桶以及具有吹扫力的气管,气管与喷枪连接,喷枪通过管路与溶液桶连接,溶液桶内放置有防磕碰液,喷枪的喷嘴1能够喷出混合着气体的防磕碰液,利用气管中气体的吹扫动力将防磕碰液以雾状形态均匀喷洒于圆形棒材表面,借助圆形棒材表面的高温,使防磕碰液中的水分快速挥发并在圆形棒材的表面形成一层均匀防护膜(油膜),钢材的表面由银亮色变成白灰色。

喷枪设置在磨光设备的出口处,辊道转动推动钢材自转前进,喷枪固定不动,喷洒防磕碰液致其发散,将圆形棒材的表面全部喷满。喷枪的喷嘴1与圆形棒材表面之间的距离为30-80mm(比如35mm、40mm、45mm、50mm、55mm、60mm、65mm、70mm、75mm、)。喷枪的喷嘴1与圆形棒材的前进方向之间的夹角为45°-90°(比如50°、55°、60°、65°、70°、75°、80°、85°),这样设置即能够增大圆形棒材和防磕碰液的接触面积,也能使多余的防磕碰液直接进入磨光设备中通过除尘装置排除,减少现场污染。

喷枪(对喷嘴1的口径进行了扩孔)的喷淋气体压力值为0.30-0.40Mpa,喷枪的喷嘴1的口径为Φ3.0mm,喷枪的气体使用量为350-450ml/min,喷枪的防磕碰液喷出量为400-500ml/min,此参数下的喷淋用量刚好合适,足够覆盖圆形棒材的表面同时又不会粘粘剥皮铁屑。如此设置能够使防磕碰液均匀地喷洒在圆形棒材的表面上并在圆形棒材的表面形成防护膜,进而使圆形棒材在起吊转运过程中彼此之间的干摩擦转变为了边界摩擦、液体摩擦混合状态下的摩擦方式,减少磨损,减少磕碰伤的产生。

防磕碰液为水和乳化液的混合物,水和乳化液的体积比为50-100:1,水和乳化液的比例不在上述范围内会直接影响防磕碰效果。

将配置好的水和乳化液的混合物进行充分搅拌,搅拌时间为5-10min,如果搅拌时间少于5min,无法将水和乳化液充分混合,5-10min能够使水和乳化液混合均匀,防磕碰液粘附性强。

探伤工序,在完成喷淋工序后,将圆形棒材冷却至室温,使喷淋的防磕碰液紧密牢靠附着于圆形棒材的表面,然后对圆形棒材的表面和心部进行无损探伤检测;如圆形棒材的表面出现损伤,则需重新磨光处理;如圆形棒材的心部有问题直接报废。

精整,对圆形棒材的(钢材)尺寸、长度、表面进行检查,确认合格后用铁丝或钢带按要求支数进行打捆包装。

经过上述工序后,最终能够得到具有防护膜且表面光洁无擦伤、裂纹等缺陷等圆形棒材成品。

实施例1

在本实施例中,原料为95mm直径、规格为15CrMoG品种的圆钢,该圆钢表面的照片见图3,该工艺方法包括以下工序:

矫直工序:对圆钢进行矫直,矫直后圆钢弯曲度≤1.8mm/m。

表面磨光工序:对完成矫直工序后的圆形棒材利用磨光设备进行表面磨光,在磨光设备的下方设置有辊道,圆形棒材通过辊道的转动自转前进。磨光设备包括有12个液压砂轮磨头,液压砂轮磨头包括有9个粗砂轮、2个细砂轮和1个抛光砂轮,粗砂轮、细砂轮和抛光砂轮依次设置。粗砂轮的粗糙程度为32目,细砂轮的粗糙程度为64目、抛光砂轮为千叶砂轮。粗砂轮的液压值为0.35MPa,细砂轮的液压值为0.28MPa,抛光砂轮的液压值为0.38MPa。辊道旋转速度为380r/min,表面磨光的剥皮时间为8min,圆钢的双边磨削量为0.56mm。

喷淋工序:利用喷淋设备将防磕碰液均匀喷洒于圆钢表面,使圆钢表面产生白灰色的防护膜。喷枪如图2所示,喷枪设置在磨光设备的出口处,喷枪的喷嘴与圆形棒材表面之间的距离为46mm。喷枪的喷嘴1与圆形棒材的前进方向之间的夹角为50°。喷枪的喷淋气体压力值为0.34Mpa,喷枪的喷嘴1的口径为Φ3.0mm,喷枪的气体使用量为410ml/min,喷枪的防磕碰液喷出量为480ml/min。防磕碰液中水和乳化液的体积比为50:1,将配置好的水和乳化液的混合物搅拌10min,得到防磕碰液。

探伤工序:将完成喷淋工序的圆钢吊运至货架中冷却至室温,使防磕碰液紧密牢靠附着于磨光材表面,再进行表面和心部探伤。

图3为实施例1中的作为原料的磨光材表面的照片,可见其表面有多处磕碰擦伤;经过上述工艺方法处理后的圆钢表面呈现白灰色且无一处磕碰擦伤,圆钢表面见图4所示。

实施例2

在本实施例中,原料为100mm直径、规格为15B36Cr1品种的圆钢,该圆钢表面的照片见图5,该工艺方法包括以下工序:

矫直工序:对圆钢进行矫直,矫直后圆钢弯曲度≤2.0mm/m。

表面磨光工序:对完成矫直工序后的圆形棒材利用磨光设备进行表面磨光,在磨光设备的下方设置有辊道,圆形棒材通过辊道的转动自转前进。磨光设备包括有12个液压砂轮磨头,液压砂轮磨头包括有9个粗砂轮、2个细砂轮和1个抛光砂轮,粗砂轮、细砂轮和抛光砂轮依次设置。粗砂轮的粗糙程度为32目,细砂轮的粗糙程度为64目、抛光砂轮为千叶砂轮。粗砂轮的液压值为0.36MPa,细砂轮的液压值为0.28MPa,抛光砂轮的液压值为0.39MPa。辊道旋转速度为350r/min,表面磨光的剥皮时间为10min,圆钢的双边磨削量为0.60mm。

喷淋工序:利用喷淋设备将防磕碰液均匀喷洒于圆钢表面,使圆钢表面产生白灰色的防护膜。喷枪如图2所示,喷枪设置在磨光设备的出口处,喷枪的喷嘴1与圆形棒材表面之间的距离为46mm。喷枪的喷嘴1与圆形棒材的前进方向之间的夹角为50°。喷枪的喷淋气体压力值为0.34Mpa,喷枪的喷嘴1的口径为Φ3.0mm,喷枪的气体使用量为410ml/min,喷枪的防磕碰液喷出量为480ml/min。防磕碰液中水和乳化液的体积比为50:1,将配置好的水和乳化液的混合物搅拌10min,得到防磕碰液。

探伤工序:将完成喷淋工序的圆钢吊运至货架中冷却至室温,使防磕碰液紧密牢靠附着于磨光材表面,再进行表面和心部探伤。

图5为实施例2中的作为原料的磨光材表面的照片,可见其表面有多处磕碰擦伤;经过上述工艺方法处理后的圆钢表面呈现白灰色且无一处磕碰擦伤,圆钢表面见图6所示。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

一种防止磨光材磕碰缺陷产生的系统及工艺方法,该系统和工艺方法以圆钢为材料,该工艺方法的工序有:矫直、表面磨光、喷淋、探伤、精整。

本申请操作简单,可持续稳定使用,便于推广,通过特定喷淋设备(喷枪)向圆钢表面喷淋特定介质(防磕碰液),能够在圆钢表面形成一层防护膜,有效阻止在转运过程中圆钢与圆钢之间的干摩擦,使圆钢与圆钢之间的干摩擦转变为了边界摩擦、液体摩擦混合状态下的摩擦,防止了点状擦伤的产生,减少磨损,减少磕碰伤的产生,极大力度减少了现场的精整量和反复剥皮量,大幅提升工厂的精整效率,减少人力资源浪费,减少重复磨光次数,同时大幅度提升了产品的出厂外观质量,提升企业的品牌形象。

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 防止磨光材磕碰缺陷产生的系统及工艺方法

- 防止磨光材磕碰缺陷产生的系统