一种基于超声波-等离子体复合清洗晶圆的方法和装置

文献发布时间:2023-06-19 11:39:06

技术领域

本发明属于半导体晶圆清洗领域,涉及一种基于超声波-等离子体复合清洗晶圆的方法和装置。

背景技术

碳化硅作为第三代半导体材料具有宽的禁带宽度(3.25 eV)、高的热导率、较高的介质击穿场强、较高的饱和电子速率、低的介电常数以及较高的载流子迁移率。碳化硅所具有的这些独特性质使它在高温大功率电力电子器件、微波功率器件、深紫外光发光器件、单电子光源、生物和化学传感器、微机电和纳机电器件、自旋电子学等众多领域有着极大的应用潜力。尤其是在微机电器件和大功率电子电力器件的加工工艺中常涉及到各种有机与无机的污染物,这些污染物通常包括油污、光刻胶、无机颗粒、金属颗粒和氧化物等杂质组成。在制作过程中,这些污染物的出现会严重影响加工形状和精度,导致芯片内部结构的破坏,降低碳化硅微机电器件和大功率电子电力器件的成品率。

目前,不论是湿式化学清洗还是干法清洗后的碳化硅晶圆,在晶圆表面还是有少量的颗粒无法清除,同时使用湿式化学清洗,往往会产生很多含有硫酸、双氧水、氨水、盐酸、氟化氢等强酸性的工业废水,处理强酸性的工业废水需要耗费企业大量的资金,不利于国家减排的实现,并且当前碳化硅晶圆表面的清洁度和缺陷检测基本使用离线的方式检测,离线检测的方法大大降低了工作效率,且容易增加工艺步,从而引入新的污染物。因此,我们急需一种可以实现在线清洗后检测和调控晶圆的方法和装置。

发明内容

本发明要解决的技术问题是提供一种将超声波清洗工艺结合等离子体清洗工艺的模式,节约时间和人力成本,晶圆的清洗质量好的基于超声波-等离子体复合清洗晶圆的方法和装置。

为了解决上述技术问题,本发明解决其技术问题所采用的技术方案是:

一种基于超声波-等离子体复合清洗晶圆的方法,包括以下步骤:

A、对晶圆进行超声波清洗工艺;

B、采用干燥工艺对晶圆的表面干燥;

C、检测晶圆表面污染分布情况并判断晶圆是否满足清洁度阈值,若否则转入步骤D,若是则结束晶圆清洗;

D、对晶圆的表面进行等离子体清洗工艺;

E、检测晶圆表面清洁度并判断经过等离子体清洗工艺后的晶圆是否满足清洁度阈值,若否则转入步骤D,若是则结束晶圆清洗。

优选的,所述步骤A具体包括以下步骤:将晶圆放置在超声波清洗室内,对超声波清洗室内通入超纯水并使得超纯水水面没过晶圆,对超声波清洗室通入超声信号进行晶圆超声波清洗。

优选的,所述步骤B具体包括以下步骤:采用红外干燥方式烘干晶圆表面水分子。

优选的,所述步骤D具体包括以下步骤:在等离子体清洗-缺陷检测-激光调控室内载入待处理晶圆,微波在等离子体清洗-缺陷检测-激光调控室产生聚焦等离子体球,采用氩气清洗,相对移动等离子体球清洗晶圆表面。

优选的,所述步骤D中,判断等离子体清洗工艺清洗后的晶圆表面清洁度并检测晶圆内外是否有局部缺陷,如若无缺陷则转入步骤E,有缺陷则采用激光调控工艺对晶圆内外局部缺陷进行调控。

优选的,所述激光调控工艺具体包括:根据检测到的晶圆内的局部缺陷位置,采用飞秒激光去除晶圆内的污染物以及对晶圆内的局部缺陷调控;根据检测到的晶圆表面的局部缺陷位置,通入SiCl4-CH4-H2气体,采用飞秒激光在晶圆表面的局部缺陷位置产生晶圆的晶体,实现晶圆表面的局部缺陷调控。

本发明还包括一种基于超声波-等离子体复合清洗晶圆的装置,包括超声波清洗室、真空烘干室以及等离子体清洗-缺陷检测-激光调控室,所述真空烘干室设置在所述超声波清洗室顶部,所述等离子体清洗-缺陷检测-激光调控室设置在所述真空烘干室顶部;还包括升降部件,所述升降部件设置在所述装置上,所述升降部件带动晶圆在超声波清洗室、真空烘干室以及等离子体清洗-缺陷检测-激光调控室之间进行清洗操作。

优选的,所述超声波清洗室包括清洗室本体、装载有晶圆的抛动清洗篮、超声波发生组件,所述超声波发生组件设置在所述清洗室本体底部,所述抛动清洗篮设置在所述清洗室内,所述清洗室本体上部设置有用于通入超纯水的进水口,所述清洗室本体下部设置有用于排出超纯水的出水口。

优选的,所述真空烘干室包括烘干室本体、原子力显微镜以及清洁度检测仪,所述烘干室本体上设置有红外发生器,所述原子力显微镜、清洁度检测仪分别设置在所述烘干室本体上部两侧,用以对晶圆表面进行检测。

优选的,所述等离子体清洗-缺陷检测-激光调控室包括调控室本体、飞秒激光器、偏压板、微波发生组件以及用于检测晶圆内外的检测组件,所述偏压板设置在调控室本体上部,所述检测组件设置在所述调控室本体顶部,所述微波发生组件与所述调控室本体连接并在所述调控室本体内聚焦等离子体球,所述飞秒激光器发出的飞秒激光脉冲通过设置在调控室本体上的光学窗口进入调控室本体内。

本发明的有益效果:

本发明包括超声波清洗工艺结合等离子体清洗工艺的模式,可以根据清洗环境,切换物理清洗与等离子体清洗以获得最节约能量与最大效率的方式开展清洗,节约时间和人力成本,具有巨大经济优势;通过设置多次晶圆检测步骤,可以提高碳化硅晶圆的清洗质量;通过设置等离子体清洗工艺,可以清洗碳化硅晶圆表面的化学污染物和由范德华力吸附的超细微粒污染物。

附图说明

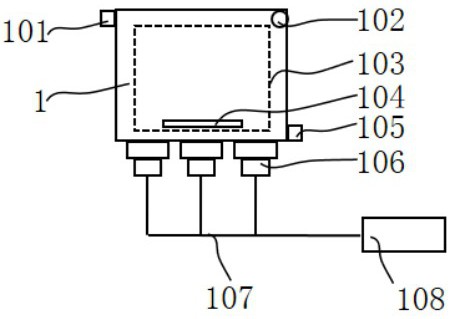

图1为本发明装置的超声波清洗室示意图。

图2为本发明装置的真空烘干室示意图。

图3为本发明装置的等离子体清洗-缺陷检测-激光调控室示意图;

图4为本发明装置晶圆移动位置示意图。

图5为本发明方法具体工作的流程示意图。

图中标号说明:1、清洗室本体;101、进水口;102、超声功率检测计;103、抛动清洗篮;104、晶圆;105、出水口;106、超声波换能器;107、电缆;108、超声波发生器;2、烘干室本体;201、清洁度检测仪;202、原子力显微镜;3、调控室本体;301、飞秒激光器;302、偏压板;303、三销钉;304、微波电源;305、波导;306、等离子体球;307、反射式高能电子衍射仪;308、X射线衍射仪。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

参照图1-5所示,一种基于超声波-等离子体复合清洗晶圆的方法,包括以下步骤:

A、对晶圆104进行超声波清洗工艺。

B、采用干燥工艺对晶圆104的表面干燥。

C、检测晶圆104表面污染分布情况并判断晶圆104是否满足清洁度阈值,若否则转入步骤D,若是则结束晶圆104清洗。

D、对晶圆104的表面进行等离子体清洗工艺。

E、检测晶圆104表面清洁度并判断经过等离子体清洗工艺后的晶圆104是否满足清洁度阈值,若否则转入步骤D,若是则结束晶圆104清洗。

本发明包括超声波清洗工艺结合等离子体清洗工艺的模式,可以根据清洗环境,切换物理清洗与等离子体清洗以获得最节约能量与最大效率的方式开展清洗,同时可实现对晶圆104的在线检测,极大地节约时间和人力成本,工作效率高,具有巨大经济优势;通过设置多次晶圆104检测步骤和晶圆表面调控步骤,可以提高碳化硅晶圆的清洗质量,减少晶圆当中的位错;通过设置等离子体清洗工艺,可以清洗碳化硅晶圆104表面的化学污染物。

所述步骤A具体包括以下步骤:将晶圆104放置在超声波清洗室内,对超声波清洗室内通入超纯水并使得超纯水水面没过晶圆104,对超声波清洗室通入1000W超声信号进行晶圆104超声波清洗。

具体的,将碳化硅晶圆104放入金属抛动清洗篮103内,金属抛动清洗篮103的抛动频率为10次/分,金属抛动清洗篮103放入超声波清洗室;打开进水口101开关,超纯水从进水口101进入超声波清洗室1,超纯水水面没入晶圆104上表面后进水口101开关关闭,碳化硅晶圆104的超声波清洗时间为1-30分钟,清洗过程中超声功率检测计102开始工作,并使用升降部件调整金属抛动清洗篮103上下位置,使超声功率检测计102数值为最大。

所述步骤B具体包括以下步骤:采用红外干燥方式烘干晶圆104表面水分子。

具体的,超声清洗结束后,升降部件带动金属抛动清洗篮103移动至烘干室本体2内;采用红外方式烘干晶圆104表面水分子;烘干后开启晶圆104表面清洁度检测,清洁度检测仪201检测碳化硅晶圆104上表面清洁度,根据碳化硅后端使用用途不同,自行设置清洁度阈值,同时原子力显微镜202通过金属针尖与碳化硅晶圆104表面微弱的原子力可测出碳化硅晶圆1041表面污染物形貌分布并配合CCD显微镜得出位置分布与微观污染物表面形貌分布图;

根据步骤B检测到的污染物多少,设置微波等离子体清洗时间,污染物多少与微波等离子体清洗时间得工艺信息可存储于计算机等移动终端中,方便记录管理。

所述步骤D具体包括以下步骤:在等离子体清洗-缺陷检测-激光调控室内载入待处理晶圆104,微波在等离子体清洗-缺陷检测-激光调控室产生聚焦等离子体球306,采用不低于100sccm氩气清洗,较优选的采用5000sccm氩气清洗,相对移动微波等离子体球306清洗晶圆104表面。

具体的,微波电源304产生1.5~3.5GHz微波信号,优选的,微波电源304产生2.45GHz微波信号,通过环形水冷器、三销钉303、波导305传输进调控室本体3内;微波在调控室本体3内产生聚焦等离子体球306,所述等离子体球306直径大于30mm,等离子体球306的大小可通过微波功率、气压、真空腔体内工艺气体等相关因素进行调节;偏压板302通入5000V-15000V电压,优选的,偏压板302通入10000V电压,控制微波等离子体球306内的电子定向运动,可以均匀清洗碳化硅晶圆104表面的化学污染杂质。

所述步骤D中,判断等离子体清洗工艺清洗后的晶圆104表面清洁度并检测晶圆104内外是否有局部缺陷,如若无缺陷则转入步骤E,有缺陷则采用激光调控工艺对晶圆104内外局部缺陷进行调控。

具体的,微波等离子体清洗结束后采用反射式高能电子衍射仪307观测碳化硅晶圆104表面的清洁度、平整度、表面结构并配合X射线衍射仪308可测出晶圆104表面局部缺陷位置,并将所有信息记录在计算机等移动终端中;如若无缺陷则转入步骤E,有缺陷则采用激光调控工艺对晶圆104内外局部缺陷进行调控。

本发明可直接对微波等离子体清洗后的晶圆104进行激光调控工艺,晶圆104上的局部缺陷也可通过步骤E进行检测,激光调控工艺之前采用在步骤D中进行局部缺陷检测是一个较优方案,所述激光调控工艺具体包括:根据检测到的晶圆104内的局部缺陷位置,采用飞秒激光去除晶圆104内的污染物以及对晶圆104内的局部缺陷调控;根据检测到的晶圆104表面的局部缺陷位置,通入一点比例的SiCl4-CH4-H2气体,采用飞秒激光在晶圆104表面的局部缺陷位置产生晶圆104的晶体,实现晶圆104表面的局部缺陷调控。

通入一点比例的SiCl4-CH4-H2气体具体为:通入10sccm以下的的SiCl4气体,0.01sccm以上的CH4气体与不小于1000sccm以上H2气体,其中微波等离子体腔内通入的Ar气可作为稀释气体,通过控制腔体内的压力和激光的功率,其中激光功率大于100W,使晶圆表面待沉积区域局部温度大于950℃。

上述方案中较优选的方案是,通入5sccm的SiCl4,5sccm的CH4-3000sccm的H2气体,其中微波等离子体清洗用的Ar气可作为稀释气体,使用800W飞秒脉冲激光功率,飞秒激光经振镜,准直,扩束后的光斑直径为10微米,使晶圆表面待沉积区域局部温度在1550℃使得晶圆104缺陷位置局部生产碳化硅晶体。

具体的,根据步骤D中检测的缺陷位置信息,激光调控工艺定向作用于微观区域,飞秒激光通过与晶圆104内污染物缺陷成键产生高频振动,从而实现去除污染物与调控功能;另对于表面结构缺陷,通入SiCl4-CH4-H2气体,通过控制飞秒脉冲激光功率,使得晶圆104缺陷位置局部生产碳化硅晶体,实现结构微观调控,并进入下一步。

步骤E中,清洁度表面检测,看是否符合碳化硅晶圆104表面要求,如若符合清洁度阈值则结束清洗流程;如若不符合清洁度阈值,则重复上述微波清洗、激光清洗调控等流程,直至达到清洁度阈值,则结束清洗。

参照图1-4所示,本发明还包括一种基于超声波-等离子体复合清洗晶圆104的装置,包括超声波清洗室、真空烘干室以及等离子体清洗-缺陷检测-激光调控室,所述真空烘干室设置在所述超声波清洗室顶部,所述等离子体清洗-缺陷检测-激光调控室设置在所述真空烘干室顶部,所述等离子体清洗-缺陷检测-激光调控室尺寸为150-300mm,较优选的方案为所述等离子体清洗-缺陷检测-激光调控室尺寸为244mm(即2倍微波波长);还包括升降部件,所述升降部件设置在所述装置上,所述升降部件带动晶圆104在超声波清洗室、真空烘干室以及等离子体清洗-缺陷检测-激光调控室之间进行清洗操作,所述抛动清洗篮103的内径尺寸为100-200mm,较优选的方案为所述抛动清洗篮103的内径尺寸为140mm(即1.14倍微波波长),微波在等离子体清洗-缺陷检测-激光调控室尺寸为244mm(即2倍微波波长)与抛动清洗篮103的内径尺寸为140mm(即1.14倍微波波长)的腔体内能产生等离子体。

通过设置飞秒激光调控,可以修补碳化硅晶圆的位错以及表面由于切片,清洗过程引起的空蚀。

本发明提出的超声波-等离子体复合晶圆104清洗与激光调控的方法包括超声波清洗、微波等离子体清洗、激光等离子体清洗三种模式,可以根据清洗环境,系统自动切换最节约能量与最大效率的方式开展清洗。

本发明提出的超声波-等离子体复合晶圆104清洗与激光调控的方法和装置可以实现在碳化硅切片后的所有工艺中的清洗要求,通过升降部件调节碳化硅晶圆104在超声波清洗篮内的高度,可以提高超声波清洗效率;通过设置多种检测装置,可以提高碳化硅晶圆104的清洗质量;通过设置微波等离子体与激光等离子体清洗装置,可以清洗碳化硅晶圆104表面的化学污染物;通过设置激光等离子体可以定向调控与修复碳化硅晶圆104内的缺陷。本发明可以一机多用,从清洗开始即实现了物理清洗与化学清洗以及缺陷的检测和调控功能,节约时间和人力成本,具有巨大经济优势

参照图1所示,所述超声波清洗室包括清洗室本体1、装载有晶圆104的抛动清洗篮103、超声波发生组件,所述超声波发生组件设置在所述清洗室本体1底部,所述抛动清洗篮103设置在所述清洗室内,所述清洗室本体1上部设置有用于通入超纯水的进水口101,所述清洗室本体1下部设置有用于排出超纯水的出水口105, 其更换清洗室本体1内超纯水介质,超纯水作为超声波传播介质。

所述超声波发生组件包括超声波换能器106,电缆107,超声波发生器108,超声波换能器106设置在清洗室本体1底部,换能器通过AB胶等胶连方式与清洗室本体1连接;超声波换能器106与超声波发生器108采用电缆107连接,本实施例较优选的为所述超声波发生器108可提供2000kHz以下的超声信号激励超声波换能器106中的压电陶瓷产生轴向的高频伸缩,超声波换能器106产生的高频伸缩通过超声波清洗室中的超纯水传输至碳化硅晶圆104表面引起碳化硅晶圆104表面的污染颗粒高频振动,并从碳化硅晶圆104表面脱落溶于超纯水当中,苏州富怡达超声波所提供2000kHz以下的超声波发生器108为超声波换能器106提供超声信号。

所述超声波清洗室还包括超声功率检测计102,超声功率检测计102位于清洗室本体1顶部,并可伸入超纯水介质内,用于测试不同高度的超声波功率密度数值大小。

参照图2所示,所述真空烘干室包括烘干室本体2、原子力显微镜202以及清洁度检测仪201,所述烘干室本体2上设置有红外发生器,所述原子力显微镜202、清洁度检测仪201分别设置在所述烘干室本体2上部两侧,用以对晶圆104表面进行检测。

真空烘干室内可烘干超声波清洗后碳化硅晶圆104表面粘附的超纯水;较优选的方案为清洁度检测仪201位于烘干室本体2左侧,清洁度检测仪201通过其上的光学显微镜统计晶圆104表面污染颗粒分布;原子力显微镜202位于烘干室本体2右侧,原子力显微镜202通过其上的金属针尖与碳化硅晶圆104表面微弱的原子力可测出碳化硅晶圆104表面污染物形貌分布。

参照图3所示,所述等离子体清洗-缺陷检测-激光调控室包括调控室本体3、飞秒激光器301、偏压板302、微波发生组件以及用于检测晶圆104内外的检测组件,所述偏压板302设置在调控室本体3上部,可通过偏压的数值与正负控制等离子体内电子的运动,所述检测组件设置在所述调控室本体3顶部,所述微波发生组件与所述调控室本体3连接并在所述调控室本体3内聚焦等离子体球306,所述飞秒激光器301发出的飞秒激光脉冲通过设置在调控室本体3上的光学窗口进入调控室本体3内,所述的调控室本体3为圆柱型,其直径小于等于2倍微波波长。

微波发生组件(微波传输系统)位于调控室本体3右侧,所述微波发生组件包括微波电源304、环形水冷器,三销钉303、波导305,所述微波电源304采用100kW以下的2.45GHz(即波长122.2mm)微波电源304,具体的,所述微波电源304采用15kW的2.45GHz(即波长122.2mm)微波电源304,通过日立公司所生产磁控管产生微波;微波电源304左侧包含环形水冷器,三销钉303,调节三销钉303插入深度可以实现阻抗匹配,降低反射功率;三销钉303通过波导305与调控室本体3连接;微波在调控室本体3的谐振腔内产生强大的电场,电场击穿腔体内的气体介质产生等离子体球306;本发明采用的所述三销钉为牧歌公司所生产,所述微波电源为牧歌公司所生产。

检测组件包括反射式高能电子衍射仪307以及X射线衍射仪308,所述X射线衍射仪为布鲁克公司所生产,反射式高能电子衍射仪307位于调控室本体3顶部,所述反射式高能电子衍射仪由Staib Instruments GmbH公司所生产,用于原位观察碳化硅晶圆104表面的清洁度、平整度、表面结构,并通过观察到的曲线确定清洗与调控情况;所述X射线衍射仪308位于调控室本体3顶部, 其利用高能电子轰击靶材产生X射线,X射线作用在碳化硅靶材表面衍射原理,精确测定碳化硅的晶体结构,织构及应力。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 一种基于超声波-等离子体复合清洗晶圆的方法和装置

- 晶圆清洗装置、晶圆处理设备及晶圆清洗方法